浅谈催化装置余热炉节能改造

2020-06-15张杰中国石化海南炼油化工有限公司海南洋浦578101

张杰(中国石化海南炼油化工有限公司,海南洋浦578101 )

1 概述

海南炼化有限公司余热炉是由四川生产制造的2台式CO余热炉,型号为CG-BQ170/509-135-3.82/420。汽包是布置在余热锅炉顶部,自然循环单汽包、露天布置、微正压运行、全钢架锅炉。烟气依次经过水保护段、过热段、蒸发段、省煤段、尾部水热媒段换热,烟气再后经脱硫装置排入大气。锅炉炉墙设计压力≯10kPa。空气加热器预热空气设置在尾部风道。通过燃料气燃烧器引燃烟气升温至650℃左右,让烟气中的CO在炉膛燃烧。2台余热锅炉的自产蒸汽约80t/h,催化装置内的外取热器和油浆蒸汽发生器产生饱和蒸汽约190t/h,再经余热锅炉过热器加热过热蒸汽。

2 存在的问题

在上个周期运行中,2台余热炉受热面积灰造成蒸汽过热器过热能力下降,过热汽温度由运行初期425℃,排烟温度160℃,运行8个月后主蒸汽温度只能维持在395℃,而排烟温度高达240℃,致使余热炉效率低。2台余热炉炉墙多处出现烟气外泄现象,炉膛压力高,各换热面积灰严重,锅炉热效率严重下降。由于尾部积灰严重,导致余热锅炉频繁停炉、清灰,部分饱和蒸汽得不到充分过热。烟气阻力增加,影响催化烟机的安全运行。而积灰致使烟气流通面积减少,烟气阻力增大,炉膛压力高达8.5 ~9.5kPa,而炉膛设计压力≯10kPa,余热炉被迫停炉清灰,催化装置降量,造成大量热量损失。在2014年3月、4月、6月海南炼化催化余热炉分别发生省煤器三次泄漏,被迫停炉检修3次。停炉检查后发现省煤器受热面积灰严重,再后一级省煤器管束有1/4 流通面积被积灰堵塞。

3 问题分析

(1)在设计余热锅炉时,由于没有充分认识到催化装置原料含硫高、再生烟气成分及再生烟气中催化剂粉尘对余热炉的影响,造成余热锅炉在运行中出现省煤器腐蚀泄漏、受热面积灰堵塞、炉膛压力和排烟温度过高超出设计值,过热器过热能力不足造成过热蒸汽低等问题,导致余热锅炉被迫频繁停炉、清灰,部分再生烟气被迫直接从旁通烟道排向烟囱,部分饱和蒸汽得不到充分过热。

图1 改造后流程简图

在催化装置加工高硫油时省煤器腐蚀更加严重。主要原因是烟气中的硫化物与空气中的氧反应生成三氧化硫,三氧化硫与烟气中的水蒸气生成硫酸蒸气,硫酸蒸气在省煤器管上冷凝生成硫酸,从而对省煤器碳钢管造成腐蚀。烟气中只要含少量的硫酸蒸汽,也可使水蒸汽—H2O4蒸汽混合物的露点温度大幅上升。

硫在余热炉燃烧:S+O2—SO2

SO2在催化剂作用下:2SO2+O2—2SO3

SO3与烟气中水蒸气反应合成H2SO4:SO3+H2O—H2SO4

催化装置加工高硫油时烟气露点腐蚀温度在142℃。进入省煤器的给水是由大气式除氧器提供,除氧器出口水温控制在130 ℃至140℃,而省煤器管外走是尾部烟气,传热系数相差很大,所以管壁温度更接近给水温度,当低于露点温度142℃,不可避免会发生腐蚀。而进口原油硫含量高,致使催化裂化烟气中二氧化硫浓度显著增加,烟气露点温度随之升高,又加剧了省煤器腐蚀。

(2)2台余热锅炉加上2014年检修时新增的2组脱硝模块,造成烟气流动阻力增大,同时由于各受热面积灰,烟气流动通道变小,烟气在余热炉烟道流动阻力再次增大,烟气压力升高,致使炉膛和烟道压力增加,造成炉墙开裂,系统密封性变差,烟气发生向外泄漏,污染了环境,同时余热炉散热损失也增大。

(3)从运行情况看,虽然余热锅炉各受热面布置了激波吹灰器,激波吹灰系统当初设计存在缺陷,吹灰效果不是很好,也是受热面积灰和热量向后移比较严重的原因之一。

①2台余热锅炉激波吹灰使用炼厂干气,干气组分不稳定,爆燃效果不好。②2台余热炉是微正压炉,吹灰器停运时,炉内的烟气会倒流向吹灰器内,催化再生烟气含有部分水蒸气会大量冷凝,管线内的冷凝水含量高在吹灰时就需长时间疏水。吹灰管线中存在的冷凝水吸收爆燃能量,影响吹灰质量。烟气中硫氧化物与冷凝水结合会生成酸性物质,形成酸腐蚀,腐蚀严重时造成吹灰管线穿孔,影响吹灰系统长周期运行。③吹灰间隔时间过长和次数不够,吹灰达不到效果。④吹灰系统的空气含水分大,造成点火发生罐无法正常点火。

4 优化方案和实施

(1)提高进入省煤器的给水温度,除氧器水温度由130℃至140℃提高至150℃,保证省煤器入口水温高于145℃,严格控制除氧器出口水温度,减小了省煤器低温腐蚀的发生。

(2)对余热炉的原省煤段后设置的水热煤段烟风系统进行改造,水热煤段的烟气换热器从尾部烟道中拆出,增加了烟气流通通道面积,减小余热炉的烟气阻力。空气加热介质改为由二级省煤器出口200℃左右热水进空气预热器与空气换热,提高空气温度,使空气被加热至180℃左右,换热后的水进入三级省煤器。催化余热锅炉装置改造后流程简图如图1所示。

(3)对于激波吹灰器吹灰效果不佳,吹灰器设备存在故障,采取以下措施:

①吹灰系统使用的炼厂干气改用天然气门站来的天然气,保障燃气组分稳定,稳定了空气和天然气爆燃时的体积流量比例。

②加强疏水器疏水时间,将疏水时间从10s 延长到30s,可将水排尽,有利于吹灰爆燃。

③在每一路吹灰器增加了定时自动反吹风系统,反吹风阀打开时,空气进气阀和燃气阀均关闭,吹灰阀均打开,避免炉内的烟气倒流向吹灰器,保持吹灰管线干燥,有利于吹灰爆燃。

④吹灰系统的空气由非净化风改用更为干燥的净化风。

⑤吹灰间隔时间由12小时改为6小时,并且每时间段每组吹灰器由吹灰2次增至4次。

5 效果

以上优化和改造方案既可以适应开工初期进入余热锅炉尾部热负荷较小的情况下,省煤器不发生低温露点腐蚀,又可保证在长期运行后余热锅炉热量向后移,进入尾部热量较大时,能够充分回收烟气余热确保锅炉热效率不下降。进入炉膛的助燃空气温度由130℃增至180℃,提高燃烧的初始温度,强化了CO完全燃烧,节约了燃料。吹灰器系统经过改造后,吹灰明显效果增强,受热面的积灰减小。

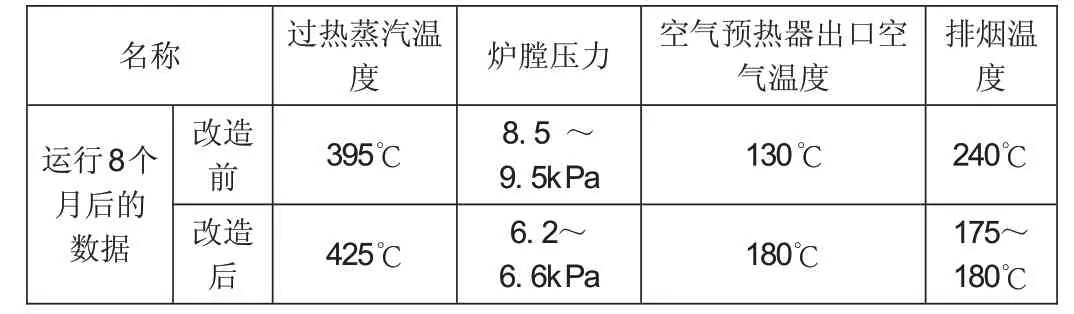

表1 余热A炉改造前后主要参数比较

从表1 可以看出余热A 炉改造后效果显著,改造后排烟温度由240℃降至175~180℃和过热蒸汽温度由395℃升至425℃,余热炉的排烟热损失减少,余热炉炉效率明显提高;改造后炉膛压力降至6.2~6.6kPa,余热锅炉烟气流动阻力减小,避免炉墙开裂,烟气外泄,减少余热炉的散热损失,保障催化烟机的安全运行;给水温度严格控制在150℃以上,降低了省煤器低温腐蚀的可能性,保证设备的长周期运行。水热煤段的烟气换热器拆出后,减小烟气流动阻力,减少了烟气换热器泄这个漏点,降低检修工作量和费用;停用水热煤泵,减少厂用电耗费用。

6 结语

经对空气预热器、省煤器、激波吹灰器等进行改造后,余热炉排烟温度由改造前240℃下降至175~180℃,装置效益大幅提高。以上几方面阐述了节能改造的措施以及成效。改造措施产生的经济效益可观。