浅谈18 000 m³耙吸式挖泥船电气系统设计

2020-06-15倪永亮

倪永亮

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

挖泥船是一种工程船舶,它借助于不同的工作装置,进行水下土石方挖掘,达到疏浚、吹填和采集沙石土料的目的。随着我国现代化建设的高速发展和改革开放的不断深入,迫切需要改善水上运输条件,以适应大型船舶的进出港和码头停泊。目前,挖泥船的应用为挖深、加宽和清理现有的航道和港口,开挖新的航道、港口和运河,疏浚码头、船坞及其他水工建筑物的基槽以及将挖出的泥沙抛入深海或吹填于陆上洼地造田等提供了便利条件,是吹沙填海的利器[1-2]。

挖泥船的工作能力是以每小时能挖多少立方米泥土来表示的,按施工特点可分为耙吸式、铰吸式、链斗式、抓斗式和铲斗式等。耙吸式挖泥船则是通过置于船体两舷或尾部的耙头吸入泥浆,以边吸泥边航行的方式工作。耙吸式挖泥船机动灵活,效率高,抗风浪能力强,适宜在沿海港口、宽阔的江面和船舶锚地作业。大连中远海运重工有限公司建造的18 000 m3挖泥船就是耙吸式的,全船总长166 m,船宽36 m,右舷配有1个单耙。

1 高压配电系统

根据船级社定义,额定电压大于1 000 V的配电系统为高压配电系统。与低压配电系统相比较,高压配电系统对性能要求更高,因而系统设计更加复杂[3]。

图1 耙吸式挖泥船总图

本挖泥船项目主电源为3台7 200 kW的发电机,为主配电板提供6.6 kV、60 Hz的高压电源。设备包含2台7 500 kW的主推进电机、2台7 500 kW的泥泵电机、1台3 400 kW的水下泥泵电机、2台1 250 kW的艏侧推电机、2台1 250 kW的高压冲水泵、1台500 kW的低压冲水泵、3台530 kW的液压系统主泵电机等,这些设备均为变频驱动,且本船操控需满足DP1要求。经与船东协商并与主要配电系统集成商沟通,最终采用了推进电机、泥泵电机使用独立变频器驱动设计方案,其他设备(艏侧推、高低压冲水泵、液压电机)采用公共变频驱动器的设计方案,变频器对应的移相变压器均由6.6 kV高压配电板进行供电。

在进行电气负荷计算的过程中,首先需要确定各种工况,此项工作需按照规格书要求执行,并及时与船东沟通确认。根据技术规格书要求选取了挖泥、排泥、航行、维修、停泊、应急这6种负荷计算工况。推进器、泥泵等大功率变频驱动工作的设备在运行时,其输出功率需要进行较大范围的调整,因此在不同工况下对这些设备利用系数的选取非常重要,此系数的确定与船舶所处工作状态和船东作业习惯密切相关,这些设备的利用系数需要与船东逐项进行确认。挖泥作业和排泥作业均需要推进器和泥泵同时工作,在这2种工作模式下,需要对推进器输出功率进行限制以确保泥泵处于最佳工作点,此时的电站容量要保证航行的最低需求功率和挖泥/排泥的最佳工作点需求功率。航行工况下,维修工况需推进器参与工作,并按照推进器的最佳工作点进行参数设定。停泊状态时,应急状态下使用440 V的应急兼停泊发电机为船用设备提供电力。这2种工况下无高压设备投入运行,这些均需在负荷计算时进行考虑。

根据SOLAS要求,当船上安装的主发电机组总装机功率大于3 000 kW时,则主汇流排应至少分成2段,通常应由可拆装的连接件或其他认可的装置加以连接,并尽可能地将各发电机组和其他双套设备均等地连接在各分段上。据此要求,本文所述的高压配电板采用两段母排方案,根据电气负荷计算不同工况下每段母排的负荷信息,依据最大负荷工况计算主母排电流值,作为高压配电板汇流排选型的重要参数,并充分考虑两段母排的负载分配情况,尽量使得两段母排上连接的负载平衡。

2 主推进系统

本船采用电力推进系统,由2段6.6 kV高压配电板分别经移相变压器给2个主推变频器供电,再由变频器分别给2个7 500 kW主推进马达供电,主推进马达经由齿轮箱通过轴系将动力传递到推进器,因此本文中的主推进系统为典型的轴桨推进。

变频器作为该系统的主要组成部分,工作原理是先将电网输入的交流电变为直流电,而后再在逆变电路中将直流转变为频率可调的交流输出。变频器具有结构简单、输出频率变化范围大、功率因数高、谐波易于消除、可应用于各种大功率设备等优点。该系统采用了数字控制IGCT集成门极换流晶闸管(integrated gate commutated thyristors)变频器,具有高速开关功能,可以将直流电压调制成任何宽度的直流脉冲电压PWM信号,高速开关可调制出任何所需频率。

主推进系统除了变频器外还有其它的一些辅助系统,推进电机滑油单元系统有2个滑油泵为电机轴承提供润滑油、2个顶升泵提供液压动力,在电机转速太低未建立油膜时可将轴承顶起来以保护轴承。滑油泵和顶升泵可由报警监测系统(AMS)远程控制,相关报警信息也将送到AMS系统,滑油油舱温度由温控开关自动控制。推进器齿轮箱系统中的每个齿轮箱有1个滑油供给泵和1个滑油备用泵,可由AMS系统远程控制。正常情况下在滑油供给泵工作过程中,当滑油压力由于某些原因低于设定值时,通过AMS报警并3 s内控制起动滑油备用泵,同时停止供给泵。推进器尾管系统包括尾管滑油系统(1主1备2个滑油泵提供滑油压力)、轴承测温系统(温度传感器PT100将信号送到AMS系统报警,而后送到推进器安全系统进行主推的减速或停车)、尾管报警系统(进行控制空气压力低、液位高低等报警)。推进器轴附件系统包括轴刹车、轴速测量和轴接地系统,且相关报警均送到AMS。主推安全系统是根据规范要求配备的,该系统会根据主推马达绕组温度过高、冷却空气温度过高、齿轮箱和主推严重报警等信号触发主推马达降功率或自动停车。

在系统设计的过程中,对于报警点的选取除了满足规格书的要求外,还需特别关注船级社的规范要求,本船入级法国船级社(BV),且要满足AUT-UMS无人机舱要求,针对主推进电力马达、变压器及齿轮箱等设备,规范中均有相应的表格详细标明所要求的相关报警点及相关的控制功能,设计时需参照执行。

3 泥泵变频器系统

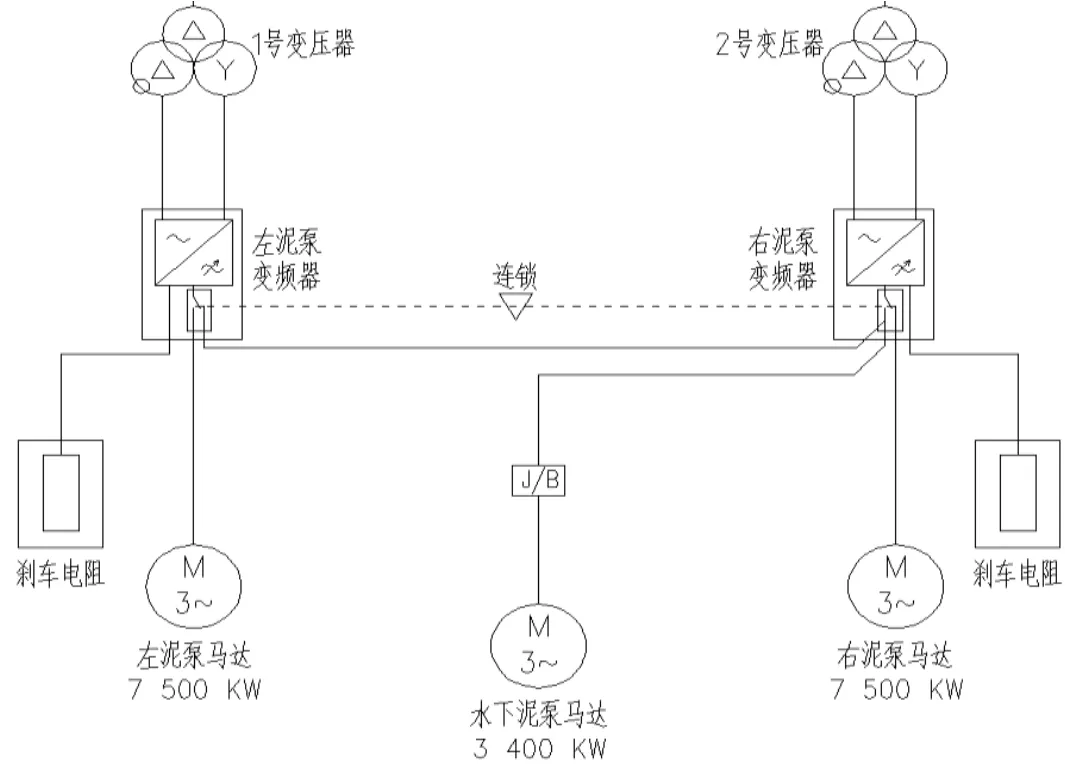

泥泵是挖泥船主要设备装置,泵舱内配备了 2个7 500 kW的泥泵,主要用于往外排泥作业,且在泥耙管中配备1个3 400 kW的水下泥泵,主要用于船舶海底吸泥作业。

泥泵变频系统也由2段6.6 kV高压配电板分别经移相变压器给2个泥泵变频器供电,再由变频器分别给2个7 500 kW泥泵马达供电。由于水下泥泵和2个主泥泵不会同时工作,所以根据规格书要求,2个主泥泵变频器也可兼做水下泥泵供电设备。在不同的工作状况下,由本地或遥控选择吸泥/排泥模式。吸泥模式下选择任何一个变频器给水下泥泵供电;在排泥模式下,2个变频器分别给2个主泥泵供电。此种设计方案可以节省水下泥泵使用的单独变频器和移相变压器,只需2个泥泵变频器中的三位选择开关,并加上开关联锁控制即可完成需要的功能。

图2 泥泵变频器系统框图

4 IMC综合监测控制系统

IMC系统(integrated monitoring & control system)是挖泥船特有的系统,类似于AMS报警监测系统,但又有其独特之处,即IMC相当于负责挖泥控制相关设备的专有系统。该系统在驾驶室配置了专有的挖泥控制台,其工作站分布于挖泥台、驾控台、集控台、船长室、电工间等地,并在全船配置了6个输入/输出单元,用于全船挖泥相关设备或传感器的信号采集和控制。

IMC系统将对所有控制系统提供必要的联锁、保护、起动和运行条件等,以确保挖泥设备或系统的安全可靠运行。其需监测和控制疏浚系统的所有阀门、泥浆密度和速度测量系统、压载水阀、泥舱溢流管道、泥耙的绞车和门架、泥舱底门的开起与关闭及保压功能、泥泵的控制与操作、高低压冲洗泵的控制与操作、液压控制系统等。因此,也可以说它是挖泥船挖泥作业的“大脑系统”,所有命令发出、过程监测、相关报警均由它实现。

IMC系统在各工作站及输入/输出单元箱间均采用环网结构,最大限度地保证了系统的可靠性,不会因某一个单元的故障导致整个系统的故障。电源来自于船上UPS和24 VDC整流充电系统,以保证系统电源不间断。

5 结论

水利清淤作业的工程量很大,涉及的地域很广,土质也很复杂。因此,建造挖泥船是水利疏浚领域中的一项长期而繁重的任务,其前景非常广阔。通过本文对主要电气系统的介绍与总结,为后续船舶建造提供一定的参考。