13 000 DWT多用途重吊船总布置与稳性研究

2020-06-15赵耀中顾剑刚何新宇

赵耀中,顾剑刚,何新宇

(上海船舶研究设计院,上海 201203)

0 引言

近年来,全球经济回暖和我国“一带一路”倡议的实施,有效带动了海洋工程、化工、港口基建等行业成套设备的运输需求[1]。常规货船因起吊能力不足、装载空间受限,难以满足日益超重、超大件的特种货物运输需求。同时,市场呼唤具备超长、超宽和超高载货空间,并配备重型吊机的新型绿色环保多用途重吊船的出现。

在此新形势下,上海船舶研究设计院成功为中国船舶(香港)航运租赁有限公司开发设计了适应新规范和营运需求的全新一代绿色环保多用途重吊船,13 000 DWT多用途重吊船。该船分别由沪东中华造船(集团)有限公司和中船黄埔文冲船舶有限公司承建,共计9艘,建成后将交由全球著名多用途船营运公司Zeamarine公司运作。首制船已于2018年1月顺利交付,载重量、航速等主要指标全部满足合同要求。

1 船型概况

13 000 DWT多用途重吊船是一型单机单桨、400 mm缸径低速柴油机驱动的多用途重吊船,适合全球航行。根据船东意向,也可选用双燃料主机。该船揽货能力极强,既适合装运矿石、煤、盐、水泥和谷物等普通干散货,又能搭载钢材制品、森林产品、集装箱等,尤其适合装载超重、超大件货物。此外,还能载运散装或包装形式的危险品。

该船的主要技术参数如下。

1)总长:149.99 m;

2)型宽:25.6 m;

3)型深:13.5 m;

4)设计吃水:6.8 m;

5)结构吃水:8.3 m;

6)敞口吃水:6.6 m;

7)载重量(结构吃水):约14 200 t;

8)主机:MAN B&W 7S40ME-B9.5 1台;

9)功率:SMCR 5 750 kW×111 r/min;

10)服务航速:约15.3 kn。

该船入德国劳氏船级社,船级符号为:

2 总布置研究

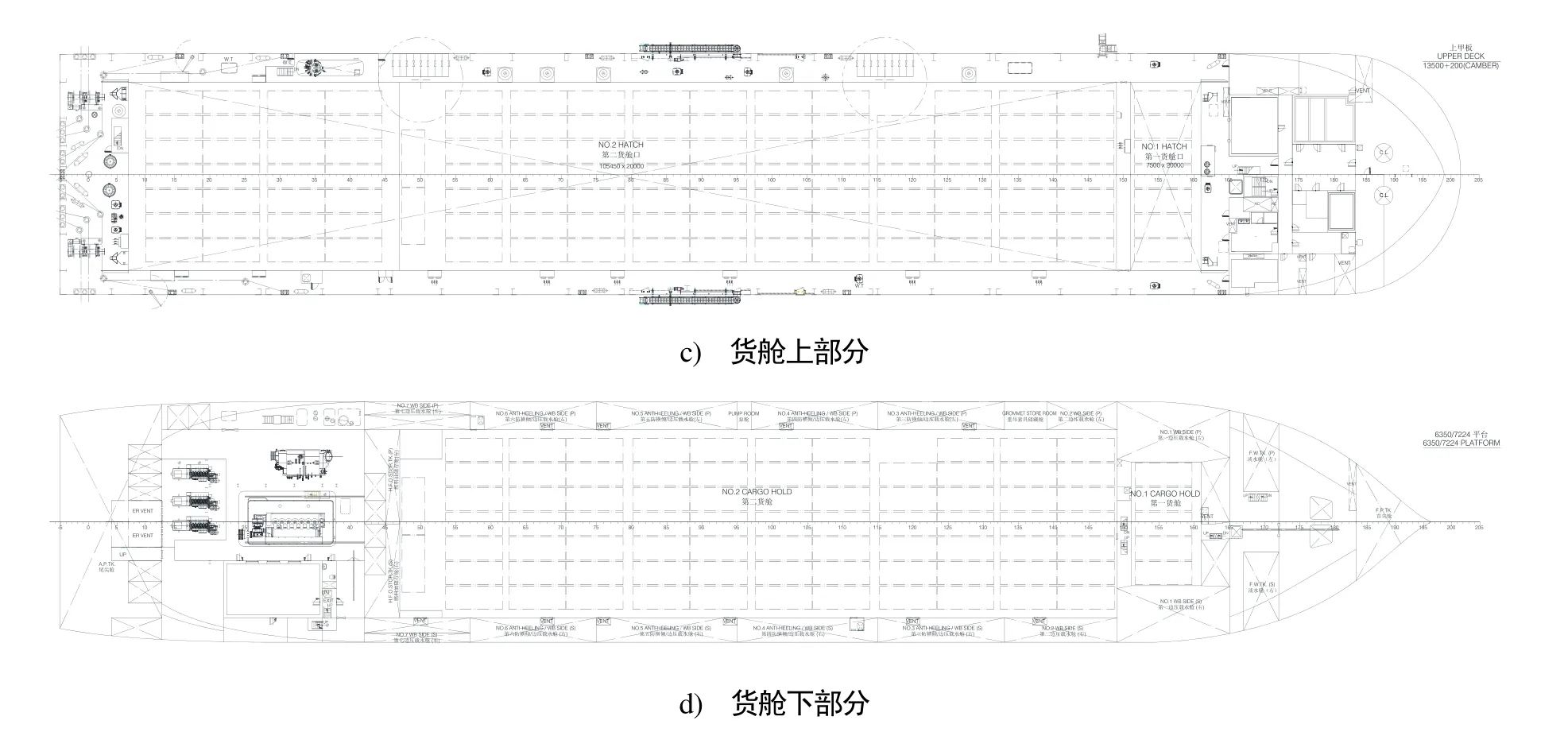

该船为一艘典型的多用途重吊船,如图1所示。为获得舱盖上载货平台面积的最大化和更好的视线以装载超长、超大件货物,把上层建筑布置于船首,其下方主船体线型瘦削则用于布置油舱、水舱和相关辅助设备,以充分利用空间。一大一小2个箱形货舱贯穿整个船中、船尾区域,机舱布置在船尾、货舱下方。货舱区采用大开口双底双壳的箱形结构,舷侧设有二甲板,二甲板以上设储藏舱、空舱等,右舷兼作工作通道;二甲板以下的区域用水密舱壁分隔成若干压载水舱(其中4对兼作防横倾舱)和1对燃油储存舱。左舷配置2台吊机,单吊起重能力达450 t,最大可联吊900 t。为尽可能地提升该船的适货性和灵活性,主要从以下几方面展开研究。

图1 总布置图

2.1 货舱适货性研究

为提升该船的揽货能力,尤其是增强超长、超大件货物的装载能力,设计时突破常规,对货舱适货性进行全方位研究。

长度方向上,减少货舱数量、增加货舱长度。根据线型特点,在货舱段前端线型瘦削处特别设置一个较短的货舱,在保证第二货舱前端方正的条件下尽量缩短其长度。船尾方向,机舱尽可能布置紧凑以压缩长度,在机舱前端线型收缩处巧妙地布置燃油舱用于过渡,并兼做机舱前端壁与货舱的隔离舱,这样可使货舱在尽量保持方正的情况下靠后布置以增加其长度。为提供较好的螺旋桨来流,艉部线型收缩较多,在满足IMO决议MSC.277(85)对货舱内壳距舷侧1 m的要求、船厂施工方便且不影响集装箱布置的前提下,第二货舱后下方采用了较短的倾斜形侧壁设计,尽量保持货舱底部平整。通过前、后2个方向上的努力,把船中的黄金位置全部用于布置箱形货舱,舱底长度达到76.5 m。此外,在满足主、辅机吊缸高度和锅炉等设备布置的条件下,优化布置,尽可能地压缩机舱高度。把机舱上方宝贵的箱形空间全部纳入第二货舱,使得二甲板高度上的第二货舱长约105.5 m,见图1c)。拥有如此长度的箱形货舱,可轻松实现超长设备的装载。

宽度方向上,增加货舱宽度、保持舱壁平整。初始方案的货舱宽度按19.2 m进行设计,为更大程度地提升超大件的揽货能力,通过攻克破舱稳性难题、精确计算必要的防横倾水舱容积、优化舷侧布置,进一步挖掘潜力,货舱拓宽到20 m,这在相同尺度的重吊船上很少见。所有吊离式二甲板的支撑均可在不用时收藏在纵舱壁上的水密盒内,绑扎眼环等均做成埋入式,确保舱壁平整、装卸货顺畅。

高度方向上,具备敞口航行功能可突破货舱高度限制。该船在盖上舱盖时,货舱深度超过14.3 m,已能够满足大部分货物的运输要求,但考虑到某些航次需要搭载超高货物(如化工项目的整装设备),就会出现放置在舱内高度不够、搁放在舱盖上又会提高重心导致稳性降低,这时舱盖就限制了超高货物的装载。通过设置专用的敞口吃水,配备必要的货舱舱底排水系统、排水舷口等装置,并确保必要的稳性和强度等,从而使得该船具备敞口航行的能力。由此,有了“大肚量”便非常适合超高货物的运输。

2.2 超大载货平台设计研究

该船前后货舱开口尺寸达114.45 m×20 m,货舱盖面积达到约2 400 m2。为更好地适应超长、超大件货物的搭载,需对载货平台的设计进行研究。首先,为进一步扩大载货平台面积,在两舷和艉部系泊区上方设置结构平台,其高度与货舱盖上表面平齐;其次,为确保平台上除吊机和烟囱外无其他突出物,干舷甲板由初始方案的上甲板改为下一层的二甲板,这样机舱的持续通风筒便可布置在平台下方,其高度既能满足载重线公约的要求,又不必因突出于平台上方而破坏其完整性;最后,为尽量减少船体结构对载货区域的影响,将2台重吊布置在左舷,将烟囱布置在同侧并尽量紧靠后侧吊机,以减少对吊机操作的干扰。通过采取上述措施,整个载货平台区域除左舷的吊机与烟囱外无其他突出物,形成一个非常规整的空间,面积近3 100 m2,见图1b)。吊机之间载货平台的许可均布载荷为8 t/m2,两侧为5 t/m2,满足甲板货装载要求。

2.3 吊离式二甲板和货舱盖设计研究

为提高舱容利用率,2个货舱均设置了一层吊离式二甲板,第一货舱尺寸较小只设1个固定位置,第二货舱则有2个固定位置,具体安放高度可根据货物尺寸灵活调整。其中,第二货舱内吊离式二甲板较高的安放位置与机舱顶部平台平齐,这种情况下可形成一个长约105.5 m的超大箱形载货空间。通过二甲板的使用,全船载货面积近7 000 m2。此外,吊离式二甲板还可竖起来兼做横舱壁,把第二货舱分割成前后几部分以提高货物分票的灵活性。

该船货舱盖采用液压和吊离相结合的形式。为提升集装箱的装卸效率,货舱内、外的集装箱箱位上下对齐,吊离式二甲板和货舱盖的尺寸均根据箱位而定,使每一个40 ft(1 ft=0.304 8 m)标箱箱位刚好布置在上下对齐的2块舱盖上,这样在装卸集装箱时,不必吊离相邻舱盖,从而大大提高装卸的灵活性。

吊离式二甲板和货舱盖的数量众多。为不妨碍货物装载,在不使用时,吊离式二甲板可根据需要选择紧靠货舱前、后端壁或舱盖上等多个方案进行存放,布置灵活又节省空间。在敞口航行状态下,吊离式货舱盖将收藏在货舱前、后两端的载货平台上并用链条拉紧确保其稳固。

3 稳性研究

3.1 破舱稳性研究

该船第二货舱特别长,占船长的70.3%,而宽度更是占船宽的78%,一旦发生破损,进水量非常大,在最深和部分分舱吃水条件下,对达到的分舱指数A值贡献较小。而超长货舱的设计又不得不把货舱通风管道、通道等布置在两舷,进一步削减边舱所带来的贡献。上述布置特点给破舱稳性计算带来了巨大的挑战。作为非常重要的指标,货舱宽度一开始就被要求最大化以适应大件的装载,而将二甲板上方空舱设为工作通道则有高度要求,其下方的防横倾水舱又有容积要求,二甲板高度、边舱分舱等优化的空间非常有限,试图通过调整分舱来提高分舱指数的方案并不适用[2]。破舱稳性计算必须以总布置的功能性要求为前提。

事实上,在满足破舱稳性的前提下,确定合理的破舱极限初稳性高将有助于提高船舶的装载灵活性[3]。原则上,极限初稳性高越小,装载货物越灵活,市场竞争力越强。为进一步优化极限初稳性高,采取了以下措施。

1)舷侧空舱用水密舱壁/门分隔,减少舷侧破损的进水量。

2)适当细化分区、尽量计及边舱对分舱指数的贡献。

3)严格控制所有风雨密开口的高度,尽量靠中布置,关键小舱盖和门设为水密。

如第 2)点,初始计算在机舱段货舱边舱处并未划分纵向分隔,机舱与货舱会被假定一同破损,左舷算得A值为0.595 16。通过分析,注意到该破损情况的进水量非常大,从而导致生存概率大幅降低;若在货舱边舱处增加分隔,A值便达到0.629 33,增效明显。

通过以上措施,破舱极限初稳性高控制在合理范围内,而得到的分舱指数相比要求值具有适当的余量,确保达到设置超大货舱的目的。

3.2 重货吊装与失落稳性研究

为增强该船应对超重货物的起吊能力和灵活性,左舷2台重型吊机配合25.6 m长的吊梁可联吊900 t,最大可伸出舷外约9.5 m。船中4对边压载水舱可兼做防横倾水舱,配备自动防横倾系统以确保吊机作业时必要的浮态,专用防横倾泵容量达800 m3/h。通过对关键工况的核算,在长度方向上优化了边舱分舱,确保防横倾水舱容积在计及高、低报警水位限制后能提供足够的平衡力矩以控制作业过程中船舶的横倾角始终处于左、右2°范围内。

对重吊船而言,一旦出现重货失落的意外情况,在防横倾水舱产生的平衡力矩与突然增加的初稳性高的双重作用下,会产生剧烈横摇,甚至会导致船舶倾覆,因此须在设计前期解决船舶的重货失落稳性问题[4-5]。在无法加大边压载舱宽度的情况下,对双层底分舱进行了对比研究,尽量挖掘潜力[6]。常规干货船双层底分舱有如图2a)、b)、c)所示的3种方案。考虑到必要的防横倾压载水总量与平衡船舶初始横倾的其他压载水总量无必然关系,采用相同的防横倾水调拨方案,基于船级社规范所提供的衡准对上述几种分舱方案进行稳性分析,结果见表1[7]。研究结果表明,随着管弄位置左移,平衡初始横倾的最大化的压载水总量递增,有利于降低船舶重心以提高初稳性高(GM)。尽管对破舱稳性的分舱指数有小幅不利影响,但重货失落衡准数增加明显,方案3比方案1增加22.5%,比衡准要求值1.15高出74%。

图2 双层底分舱方案

表1 分舱方案的稳性对比

基于上述结论,该船设计了全新的双层底分舱方案以进一步提升船舶的安全性,见图2 d。通过增设中间底压载水舱,尽量增加底部压载水量以降低船舶重心,使得重货失落衡准数为几种方案中最优的,增加了稳性裕度,为前期决策不另设平衡浮箱提供了有力的数据支撑。

3.3 敞口航行稳性研究

该船为国内第一艘完全自主设计、建造的具备敞口航行功能的多用途重吊船,船级社授予“HATCHCOVERLESS”船级符号。设计主要依据于IMO通函MSC/Circ.608“敞口集装箱船临时导则”的要求,并结合船级社对多用途船的特殊规定。

根据要求,敞口状态的最小干舷应由船舶的耐波性特性和敞口航行稳性(包含完整稳性、货舱进水完整稳性、破舱稳性)确定。由于需要通过耐波性试验来确认干舷是否足够,若事先选取的吃水过大或初稳性偏低则需增加试验工况从而导致试验成本的增加;选取的吃水过小或初稳性高偏大则会减少船舶的载货量,所以应事先通过稳性计算和分析提供合理的初步吃水和初稳性高。由于第二货舱既长又宽,在敞口状态下航行,一旦发生货舱大量进水且舱底排水系统失效,将导致储备浮力大幅减少并产生巨大的自由液面,严重影响船舶的航行安全,这种情况会使得货舱进水完整稳性最为紧张(要求最大复原力臂GZmax不得小于0.12 m)。因此,在满足敞口航行稳性的前提下尽量增加载货量,必须在吃水、排水舷口位置(如安装时)和初稳性高之间寻求平衡。

经计算发现(见表2方案1),在校核货舱进水完整稳性时,倘若不设置排水舷口,即便选取较小的吃水和较大的初稳性高,该船也会因整个货舱灌满水而导致稳性急剧恶化,船体将出现很大的横倾角甚至倾覆,不能满足衡准要求,因此须设置排水舷口。排水舷口的安装位置,在考虑船舶构造及满载吃水的基础上,垂向越低效果越好,前后越靠近货舱4个角效果越好。考虑到管阀布置在水舱中不利于日常维护,排水舷口初步布置在二甲板,尽量靠下且靠近货舱4个角。

表2 不同方案的敞口航行稳性对比

经过大范围筛选,锁定关键吃水范围为6.5 m~6.8 m,再以0.1 m为步长详细计算,即表2中方案2~方案 5。根据船东日后装载超高货物的重心高度,假定随着吃水的增加货物重心高度不变(仅重量增加),反算出对应的初稳性高,逐一计算货舱进水完整稳性。方案2~方案4均能满足衡准要求,但方案4对应的GZmax仅为0.127 m,余量较小。遂选取方案3用于敞口耐波性试验,并由汉堡水池通过最终验证。关于试验的详细介绍,可参见相关文章[8]。

3 结论

根据超长、超大件货物的营运需求,优化总布置设计,如在最大程度上优化货舱的长、宽和高参数,甚至为满足超高货物的装载,国内首次实现多用途船的敞口航行功能;优化载货平台设计,在货舱盖上形成了一个面积超大且非常规整的载货空间;优化吊离式二甲板和货舱盖的设计,提高货物装卸效率。与此同时,采取多项措施,成功解决破舱稳性、重货失落稳性、敞口航行稳性等难题,确保实现总布置对功能的需求。