电动汽车再生制动过程换挡点多目标优化

2020-06-13李聪波朱道光杨青山

李聪波,胡 芮,朱道光,杨青山

(重庆大学 机械传动国家重点实验室,重庆 400044)

0 引言

电动汽车制动器耗散的动能约占电动汽车全部驱动能量的50%,通过再生制动可回收部分制动能量,从而提高8%~25%的续航里程[1]。再生制动能量回收策略是再生制动的关键技术,影响再生制动能量回收效率和制动舒适性,已经成为研究人员和汽车制造商积极研究与开发的课题[2]。

部分学者在制定再生制动能量回收策略时,为提高再生制动能量回收率,根据制动工况对制动力进行合理分配。刘志强等[3]基于制动能量最大化,设计以车速、制动强度、蓄电池荷电状态为输入,回馈制动比例为输出的复合制动系统能量回收模糊控制策略;王猛等[4]根据电动汽车电池和电机信息设计了一种高效的再生制动控制策略;Suntharalingam等[5]分析了地面附着系数与制动强度对再生制动系统能量回收率的影响,并提出制动能量回收率最大化控制策略;Ko等[6]根据驾驶员需求和车辆信息,提出一种基于车轮不抱死的再生制动力矩和机械制动力矩分配算法,可以提高再生制动能量回收率。这些研究在制定能量回收控制策略时,主要从制动工况的角度分配制动力,从而提高能量回收率,但未考虑电动汽车挡位变化对再生制动的影响。

相对于固定速比电动汽车,多挡电动汽车可以通过挡位变化使电机长时间工作在高效区域[7]。一些学者在设计再生制动能量回收策略时,通过换挡提高电机发电效率来提高能量回收率。Oleksowicz等[8]提出在减速时采用换挡的能量回收策略,选取固定点作为换挡点进行能量回收;Li等[9]考虑制动过程的不确定性和全局搜索算法的计算量,提出在线计算—离线查表的方法获取最佳换挡点;Yeo等[10]为在制动过程中获取理想电机工作点,提出基于制动过程最佳工作曲线(Optimal Operation Line, OOL)的无级变速(Continuously Variable Transmission, CVT)传动比控制策略;Jo等[11]分析了六挡混动汽车在再生制动时需要降挡的原因,在降挡制动中为了确保良好的制动力和驾驶舒适性,提出一种用于电子摩擦制动和再生制动的协同控制算法。

以上研究从电机效率的角度出发选择最优换挡点,在选取换挡点时兼顾能量回收率和舒适性已经成为再生制动能量回收策略研究的趋势[12]。陈泳丹等[13]以回收率最大化和制动舒适性、稳定性为目标建立代价函数,运用序列二次规划法(Sequential Quadratic Programming, SQP)对挡位决策和电机输出扭矩比进行优化,以解决再生制动过程中回收效率与制动力分配曲线的矛盾。该研究以I曲线为约束条件对换挡车速和再生制动扭矩进行优化,未考虑制动工况对再生制动扭矩的影响。然而汽车制动过程复杂多变,电机在再生制动过程中产生的再生制动力受制动工况的影响,例如相同制动强度下,蓄电池荷电状态越高,为了保护电池,回收的制动能量越少,产生的再生制动也就越小。因此应充分考虑制动工况对再生制动力的影响,从而保证制动的安全性并获得较高的再生制动能量回收效率。

综上所述,本文综合考虑电机效率、换挡舒适性和制动工况对换挡点的影响,提出一种再生制动过程的换挡点多目标优化模型。首先介绍复合制动系统的结构和工作原理;其次提出再生制动能量回收策略框架,在此基础上采用模糊识别的方法,根据制动踏板开度、车速、蓄电池荷电状态确定最大再生制动力值,为换挡点优化模型提供约束条件;然后建立以再生制动能量回收量和冲击度值为目标函数的换挡点优化模型,并采用多目标布谷鸟搜索算法(Multi Objective Cukoo Search algorithm, MOCS)对换挡车速和再生制动力进行优化求解;最后进行仿真验证。

1 面向两挡电动汽车的复合制动系统

1.1 复合制动系统组成及原理

两挡电动汽车复合制动系统结构简图如图1所示,该电动汽车配备双离合式两挡变速器,复合制动系统主要由再生制动系统和电子液压制动系统(Electro Hydraulic Braking, EHB)组成。再生制动能量回收策略根据当前制动工况和挡位情况实时调整电动汽车的再生制动力,液压制动系统实时补充不足的制动力,因此要求复合制动系统的液压力可实时调整。本文所提复合制动系统可实现四轮制动力实时精确可调,是本文设计再生制动能量回收策略的基础。

(1)再生制动系统 再生制动系统主要指两挡电动汽车的传动系统,由电池、驱动电机、双离合式两挡变速器、换挡电机、主减速器和差速器组成。在制动工况下,车轮反拖再生制动电机M1,此时M1工作在发电状态,回收部分制动能量储存在电池中,同时产生抵抗车轮运动的再生制动力。当接收到来自电子控制单元(Electronic Control Unit,ECU)的换挡信号时,换挡电机Mshift启动,通过控制两个离合器分离与结合完成换挡操作。

(2)电子液压制动系统 图1为解耦式EHB,当驾驶员踩下制动踏板时,位移传感器采集制动踏板位移信息并传递至ECU,制动踏板力作用在踏板感觉模拟器上来保证制动时驾驶员的脚感;然后ECU根据位移传感器输入的制动踏板位移信号控制液压制动电机,踏板滚珠丝杠将电机转动变为直线运动,推动主缸活塞产生液压制动力;进而EHB通过液压控制单元(Hydraulic Control Unit, HCU)控制常开两位两通阀的状态,以保证4个车轮达到预期液压制动力值。与此同时,安装在4个车轮周围的压力传感器测量当前的液压力反馈给HCU形成闭环控制器,从而保证液压制动力的精确性。

“电机+减速器”式EHB结构紧凑,可独立控制四轮液压制动力,有效回收制动能量,是制定基于换挡的复合制动系统能量回收策略的基础。

1.2 换挡对再生制动和整车舒适性的影响

与固定速比电动汽车相比,两挡电动汽车的优点在于可以通过挡位变化,使电机长时间工作在高效区域,从而提高电机效率,延长续航里程。在制动过程中,合理地换挡可以提高电机发电效率,并增加再生制动力的范围。

本文的换挡指电动汽车降挡。在制动过程中应避免升挡,因为升挡会导致频繁换挡[14],影响乘坐舒适性和两挡双离合变速器的性能。图2所示为电机M1的效率MAP图(电机驱动效率图与发电效率图为对称关系),该图分为恒转矩区域和恒功率区域,为了方便定性分析,再生制动回收的能量为电机功率与电机效率的乘积。换挡对能量回收情况的影响分析如下:

(1)当电机工作点A位于恒转矩区域时,若电动汽车由二挡换到一挡,则工作点由A变为B,电机发电效率提高,再生制动过程中回收的能量增多。同时一挡传动比大于二挡传动比,此时车轮处的再生制动力增大,从而增大了车轮处再生制动力的范围。

(2)当电机工作点位于C点时,电动汽车由二挡降为一挡,工作点由C点移动到D点。此时D点位于恒功率区域,电机效率向高效区转移,D点回收的制动能量高于C点的情况。

(3)当电机工作点位于恒转矩区域,如E,G点时,如果换挡,将E点移动至F点,G点移动至H点,则可提高电机效率。

(4)当电机工作点I位于恒功率区时,若电动汽车进行降挡,则工作点将由I点移动至J点,将会降低电机效率,因此不换挡,仍为二挡状态。

换挡时,换挡前后的速度差会引起转矩波动,从而影响车辆驾驶的舒适性,一般用冲击度j表示换挡时的舒适性,德国标准要求j<10 m/s3。两个挡位的速度差值越小,换挡冲击度越小,舒适性越好。对于两挡电动汽车,两个挡位传动比的比值为固定值,车速越高,两个挡位之间的速度差值越大。为了使速度差较小,就要在低速范围内换挡,然而此时为电机发电的低效区,再生制动回收的能量会减少。因此,再生制动能量回收量和整车舒适性相互矛盾,换挡时应同时考虑这两个因素,合理选择换挡点。

2 基于换挡的再生制动能量回收策略

2.1 再生制动能量回收策略框架

通过第1.2节分析可知,制动过程中换挡会对再生制动回收的能量和整车舒适性产生影响,因此提出一种基于换挡点多目标优化模型的再生制动能量回收策略,在保证整车舒适性的前提下合理分配前轴液压制动力、前轴再生制动力和后轴液压制动力,增大再生制动过程中回收的制动能量。

通过驾驶员的制动意图判断制动模式,不同制动模式下对应的换挡点选取规则不同。基于换挡的再生制动能量回收控制策略流程如图3所示,首先判断是否进入再生制动,当车速过低时,可回收的制动能量较少,无法进行再生制动;当蓄电池荷电状态值较高时,为了保护电池不进行充电。因此,开启再生制动的条件为:

(1)

式中soc为蓄电池的荷电状态。

若不满足式(1),则不开启再生制动,制动力全部由EHB提供,此时前后轴的液压制动力根据I曲线进行分配。若判断启动再生制动,则根据制动强度z将制动模式分为紧急制动模式、再生制动电机单独制动模式和复合制动模式3种。

(1)紧急制动模式

制动强度z>0.65为紧急制动模式,为保证制动的安全性,不进行再生制动。此时根据理想前后轴制动力分配I曲线对前后轴制动力进行分配,所有制动力仅由EHB提供,无需考虑再生制动电机的换挡情况。该模式下,根据I曲线对电动汽车前后轮液压制动力进行分配,具体为[15]:

(2)

式中:Femg-f为紧急制动模式下的前轮液压制动力;Femg-r为紧急制动模式下的后轮液压制动力;m为整车质量;b为汽车质心至后轴的距离;hg为汽车质心高度;L为汽车轴距。

(2)再生制动电机单独制动模式

制动强度z<0.1为再生制动电机单独制动模式,此时制动强度小,制动力全部由再生制动系统提供。在小制动强度条件下,为保证制动稳定性,不进行换挡操作,以当前挡位进行再生制动。由于电动汽车为前驱设计,为了保证回收到最大的制动能量,该制动模式下的制动力全部由前轴的再生制动电机提供,即

Freg-f=mgz。

(3)

式中Freg-f为再生制动电机单独工作模式下前轮的再生制动力。

(3)复合制动模式

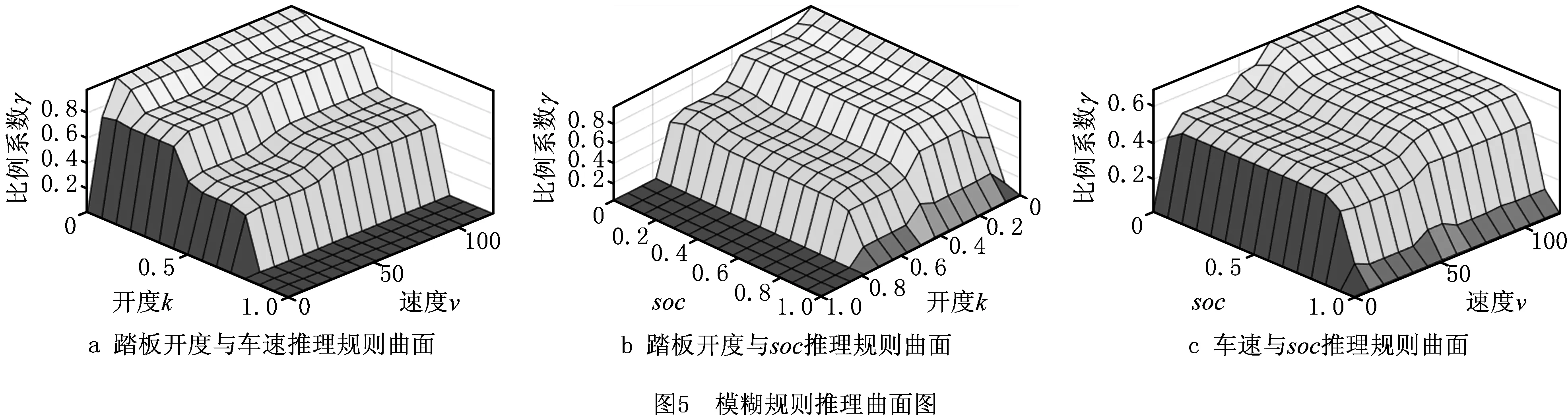

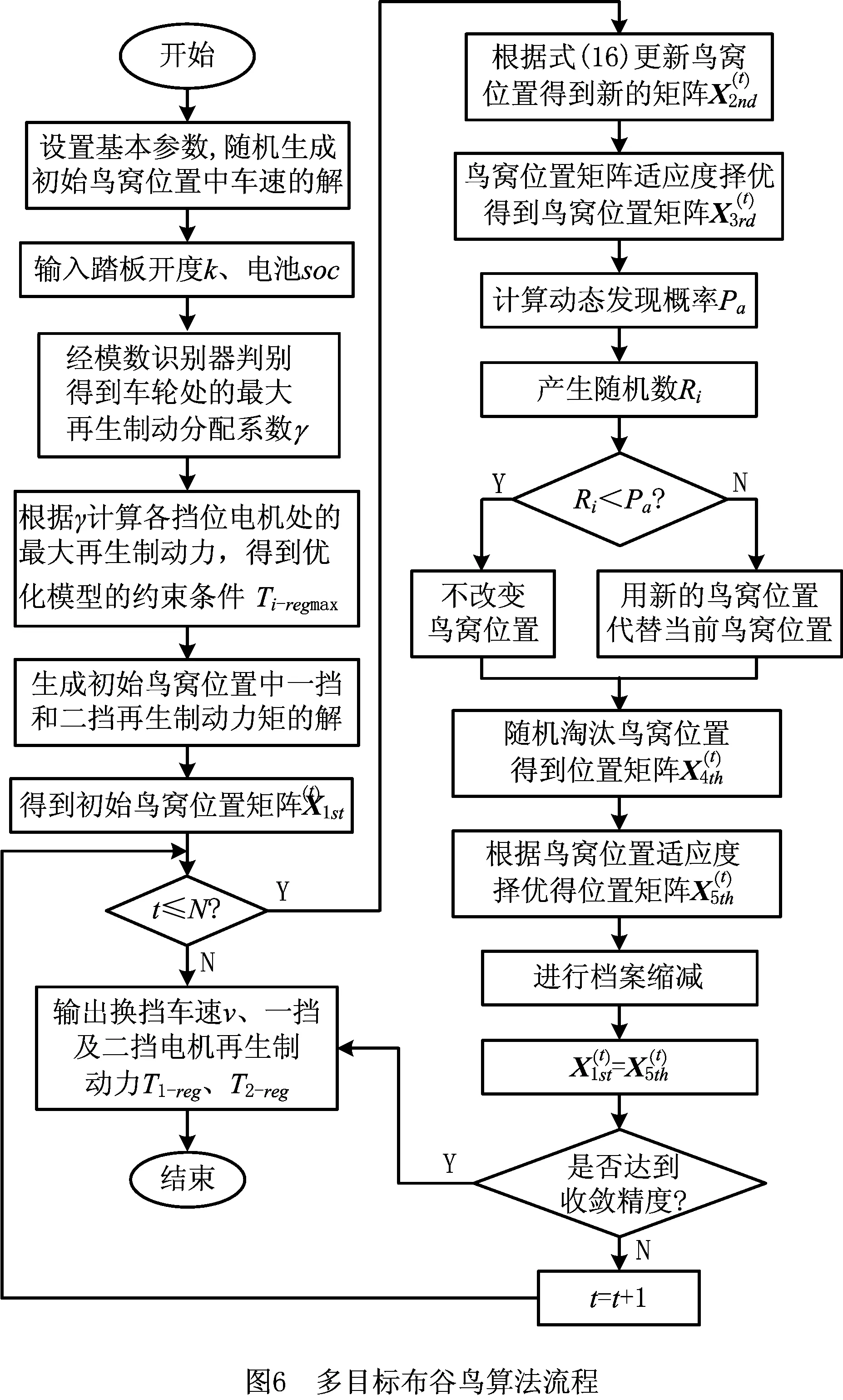

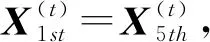

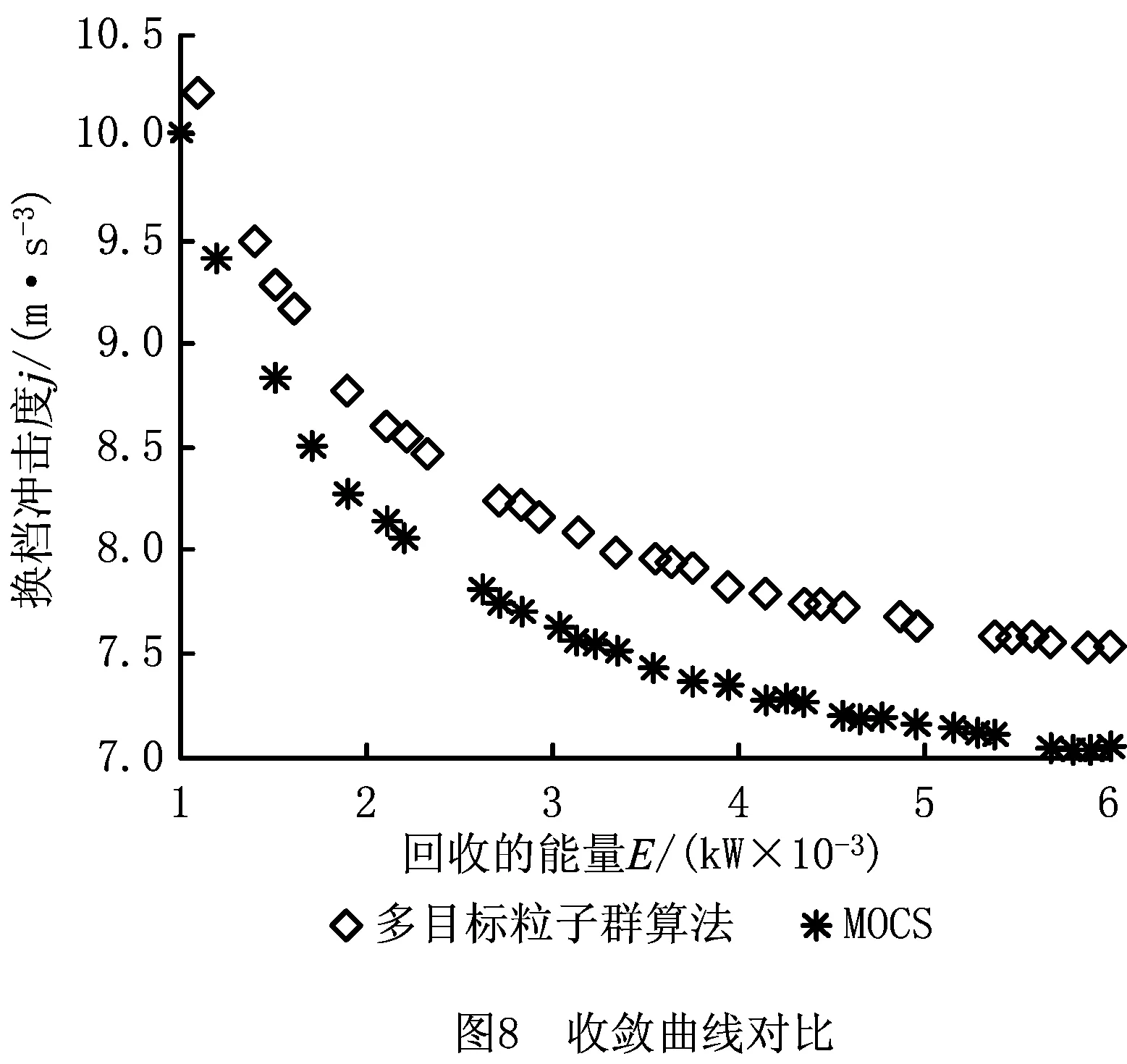

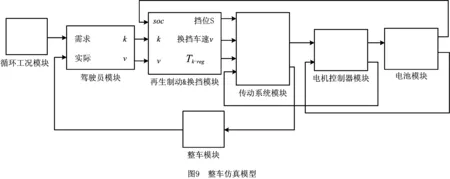

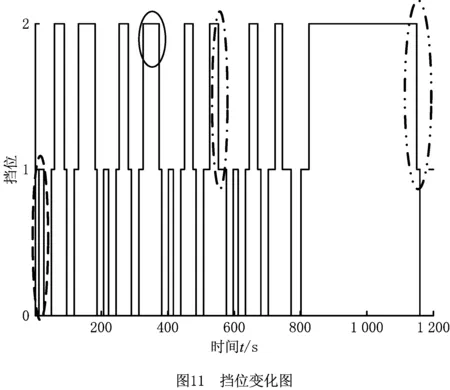

当0.1 在该模式下,充分考虑当前制动工况对再生制动过程和换挡点选取的影响,借助模糊控制原理获得最大再生制动力分配系数,然后以最大再生制动力为约束条件进行换挡点多目标优化,对换挡车速和再生制动力进行优化。根据优化后的再生制动力值,采用I曲线对前后轮液压制动力进行分配,前轮再生制动力和前后轮液压制动力分别为: (4) 在保证制动安全性的前提下,为了回收更多的制动能量,应尽可能增大再生制动力的值,因此在建立换挡点多目标模型时,选取最大再生制动力为约束条件。然而,最大再生制动力受很多因素影响,如车速、制动强度、蓄电池荷电状态、路面情况等,无法用具体的模型表示,本文采用模糊推理方法设计了一个模糊识别器来确定再生制动力的最大值。文中采用最大再生制动力分配系数为模糊识别器的输出,即 (5) 式中:γ为最大再生制动力分配系数;Freg-max为车轮处的最大再生制动力;Freq为车轮处的总需求制动力。 踏板开度直接反映驾驶员的制动意图,踏板开度越大,所需的制动力越大。同时,车速过低时无法启动再生制动模式,车速过高时,为保证制动安全只采用EHB制动,必须考虑车速对再生制动过程的影响。另外,电池容量和最大允许充电电流虽然起到保护电机的作用,但是电池的这些局限会降低充电效率,从而降低能量回收率。因此,选取踏板开度、踏板开度变化率、车速和电池荷电状态作为模糊识别器的输入量,最大再生制动力分配系数作为输出量。 对输入量进行模糊化操作,以便对再生制动力分配系数进行模糊识别。踏板开度、车速和蓄电池荷电状态的论域及其对应的模糊子集如表1所示,表中VS,S,M,L,H分别表示很小、小、中、大、高。 表1 输入量模糊子集 考虑到计算的简洁性,选取三角形—梯形型隶属度函数[16]。根据表1绘制隶属度函数曲线,如图4所示。 选取[0,1]为模糊识别器输出量最大再生制动力分配系数γ的论域,其模糊子集为E(γ)=[A0,A1,A2,A3,A4,A5,A6,A7,A8,A9,A10],如图4d所示。控制器将输入量经过推理得到输出量,由隶属度函数可知一共有48条推理规则,模糊规则三维图如图5所示,输出量采用重心法进行解模糊化处理。 通过1.2节分析可知,在选择换挡点时需要考虑换挡对再生制动能量回收和整车舒适性的影响,因此建立一个以最大再生制动力为约束条件、换挡速度和再生制动力为优化变量、再生制动回收的能量和冲击度为优化目标的多目标优化模型。 换挡点的优化目标是在能量回收较好的前提下,保证换挡冲击度在国家标准范围之内。换挡点优化的实质是一个具有多个变量和各类约束的非线性优化问题。 (1)优化变量 决策换挡点实际是在合适的车速下进行换挡操作,因此选取不同制动踏板开度下的换挡车速v作为优化变量;通过模糊识别出的最大再生制动力分配系数可以得到最大再生制动力,但是再生制动力越大并不代表回收的能量越多,其还与电机发电效率有关,因此选取两个挡位电机处的再生制动力矩T1-reg,T2-reg为优化变量。 (2)优化目标 1)再生制动过程中,回收的能量越多,再生制动能量的回收率越高,因此选取再生制动过程中各个挡位回收的能量Eh为优化目标: (6) 式中:Ph为各个挡位的功率;ηm-h为各个挡位的电机发电效率,由电机效率MAP图可知,其与电机再生制动力矩和电机转速有关;ηsoc为电池的充电效率。 再生制动过程中,各个挡位功率 (7) 式中:Th-reg为各个挡位的电机处的再生制动力矩;nh为各个挡位下的电机转速。 两个挡位下电机M1的转速为 (8) 式中:ih为各个挡位的总传动比;v为车速;r为车轮半径。 将式(7)和式(8)带入式(6),得到各个挡位再生制动回收的能量 (9) 因此,换挡点多目标优化模型的第一个优化目标为 (10) 式中:ω1和ω2为两个挡位回收能量的权重系数,ω1=0.7,ω2=0.3;E1为车辆处于1挡时通过再生制动回收的能量,E2为2挡回收的能量。 2)换挡前后会引起转矩波动,影响整车舒适性。采用冲击度衡量整车在换挡过程的舒适性,因此选取换挡冲击度j为第二个优化目标[17],即 (11) (3)约束条件 选取各个挡位电机处的再生制动力矩为优化变量,该变量受电机性能和模糊识别的最大再生制动力限制。由电机T-n曲线可知,在恒转矩区域,电机的最大转矩为TT-max;在恒功率区域,将电机转矩限制为 (12) 式中Pmax为对应车速下电机的最大功率。 模糊识别器根据当前制动情况输出最大再生制动力分配系数γ,因此优化变量还受最大再生制动力矩限制,各个挡位电机处模糊识别的最大再生制动力矩 (13) 制动过程中车轮处所需的总制动力 Freq=mzg。 (14) 式中制动强度z可由踏板开度获得。 将式(14)带入式(13)可得 (15) 将车速作为另一个优化变量,当车速低于5 km/h时,可回收的制动能量较少,不进行再生制动。 综上所述,换挡点多目标优化模型为: minF(T1-reg,T2-reg,v)=(minE,minj)。 (16) s.t. 0 0 v>5。 在换挡点优化模型中,再生制动回收的能量与换挡冲击度相互影响,是一个多目标优化问题。换挡点优化模型的特点为:优化目标中的一挡和二挡再生制动回收的能量函数为多峰函数,而且车速和再生制动力矩为连续优化变量。布谷鸟搜索算法(Cukoo Search algorithm, CS)是模拟自然界布谷鸟寻窝孵化的智能优化算法,具有全局搜索能力强、收敛速度快的特点,在连续优化问题中具有更好的性能[18]。因此本文采用改进的多目标布谷鸟搜索算法(Multi Objective Cukoo Search algorithm, MOCS)[19]求解再生制动过程中的换挡点多目标优化模型。MOCS将适应度函数用作评价鸟窝位置的优劣,根据各个鸟窝位置的非支配排序和拥挤距离选出优秀鸟窝位置,使算法具有良好的收敛性;同时引入动态发现概率,使算法更易跳出局部最优。MOCS流程如图6所示,具体的搜索过程如下: (1)设定算法参数,换挡点多目标优化模型中的优化变量为换挡车速、一挡再生制动力矩和二挡再生制动力矩,因此解的维度为3。MOCS中每个鸟窝存放3个布谷鸟蛋,分别代表换挡点多目标优化模型的目标函数,即再生制动过程中一挡回收的能量、二挡回收的能量和换挡冲击度。 (3)判断是否达到所设定的迭代次数,是则输出存放在档案中的鸟窝位置矩阵,否则进行下一步。 (17) 式中:t为当前迭代次数;i=1,2,…,n;α为步长;⊕表示点对点乘法;Levy(λ)为满足莱维分布的随机步长。 (6)如果放入其他鸟类鸟窝中的布谷鸟蛋被宿主发现,则这些布谷鸟蛋将被淘汰,这一现象在CS中用发现概率Pa表示。传统CS中,发现概率取固定值会降低种群规模的多样性,因此采用动态发现概率使算法更易跳出局部最优。 (18) 式中:Pamax为最大发现概率,Pamax=1;Pamin为最小发现概率,Pamin=0.05;N为最大迭代次数。 (9)判断档案Archive是否溢出,是则根据小生境技术进行档案缩减,否则进行下一步。 以重庆某汽车有限公司某型号的两挡纯电动汽车为研究对象,验证所提基于换挡的再生制动能量回收策略的可行性,整车参数和传动系统参数如表2所示。 表2 整车参数和传动系统参数 通过本文所提换挡点多目标优化模型,采用MOCS求解,算法参数设置如表3所示,得到该电动汽车制动时的换挡面曲线如图7所示。在踏板开度为0.2时,对比多目标粒子群算法(如图8),在同样迭代500次的条件下,本文MOCS在求解再生制动换挡点优化模型时,由于具有概率接收劣解、能够避免算法陷入局部最优的特点,得到的非劣解集更优,即更贴近Pareto前沿,且收敛速度更快。 表3 MOCS参数 当电动汽车以不同车速制动时,结合当前制动踏板开度和经模糊识别器所得的最大再生制动力分配系数,可以找到相应的换挡车速,该换挡车速位于图7所示的换挡曲面上。当车速继续减小至换挡车速值时,电动汽车的挡位由二挡降为一挡,电动汽车电机的发电效率由低效率区域转移至高效率区域,从而提高再生制动回收效率。 基于MATLAB/Simulink平台建立整车仿真模型,对电动汽车行驶过程的能量消耗和再生制动回收能量进行建模与仿真。基于模块化的整车仿真模型如图9所示,主要包括循环工况模块、驾驶员模块、基于换挡的再生制动控制策略模块、传动系统模块、电机模块、电池模块和整车模块。 搭建仿真平台时,电池的充电效率为电池充电电能效率和电池库伦效率的乘积[20]: (19) 式中:U为电池电动势;I为电池电流;R为电池内阻;Idis和Ichg分别为电池的放电和充电电流;tdis和tchg为电池的放电和充电时间。 新欧洲行驶循环工况(New European Driving Cycle, NEDC)时长为1 184 s,最大制动强度为0.14,整个工况中共有18个减速工况。当制动强度z>0.1时,开启复合制动模式才能验证换挡点优化模型的有效性。因此,在NEDC工况下进行仿真验证,NEDC工况下车速的变化如图10所示。仿真时,设置初始蓄电池荷电状态的值为0.8。 NEDC工况下,电动汽车挡位变化如图11所示。通过对比图10和图11可知,电动汽车低速时驱动系统工作在一挡状态(如图10虚线圈),在这种状况下制动,电动汽车仍处于一挡工作状态,不会出现升挡的情况。当电动汽车在二挡状态下制动时(如图10实线圈),制动强度较小,由换挡面曲线可知换挡速度较低,此时电动汽车车速没有降低至换挡车速,因此不进行换挡操作。 当制动车速较高且制动强度较大时(如图10点划线),电动汽车由二挡降至一挡。这种情况下制动车速虽然低于实线圈中的制动车速,但车速仍然较高,有较大再生制动回收价值;同时制动强度属于复合制动模式的制动强度范围,因此进入复合制动模式。根据制动车速、踏板开度和最大再生制动力分配系数在换挡曲面上找到对应的换挡车速,当车速降低至该值时,进行换挡操作。 在图10双点划线所示的区域,车速由120 km/h降低至0,此时制动车速大,制动强度也较大,进行换挡可以提高再生制动能量的回收效率。综上所述,对比图10和图11可知,NEDC工况下的挡位变化符合实际情况。 为验证所建立的以再生制动能量回收量和换挡冲击度为目标的优化模型的可行性,对NEDC工况下换挡冲击度值进行统计,结果如图12示。仿真结果表明,换挡冲击度的最大值出现在NEDC工况结束前的最后一次制动过程中,此时制动速度高,换挡前后速度差值大,导致换挡时整车的冲击度值大。采用MOCS求解本文所建换挡点多目标优化模型,选取优化后的换挡车速进行换挡,仿真结果表明此时的换挡冲击度为9.8 m/s3,低于德国标准要求的10 m/s3。在NEDC工况下的换挡冲击度小于10 m/s3,因此通过本文优化模型求解得到的换挡曲面可以保证整车在制动换挡时的乘坐舒适性。 将本文所提基于换挡的再生制动能量回收控制策略与无换挡能量回收控制策略进行仿真分析,对比二者的能量回收情况,如图13所示。图中实线表示本文所制定的基于换挡的能量回收策略在NEDC工况下回收的能量,虚线表示无换挡的能量回收策略在NEDC工况下回收的能量。前者共回收1.21×106J的制动能量,后者共回收1.14×106J的制动能量,回收的制动能量提高了6.14%。 在再生制动过程中,换挡可以将电机的发电低效率区转移至高效率区,从而提高电机的发电效率,进而回收更多制动能量。从图13的仿真结果可知,基于换挡的再生制动能量回收控制策略比无换挡能量回收控制策略多回收7×104J的制动能量,与理论分析吻合。因此,在再生制动过程中进行换挡对提高电动汽车续航里程有不可忽视的作用。 再生制动能够回收部分制动能量,是延长电动汽车续航里程的关键技术之一。本文针对电动汽车的再生制动过程分析了电动汽车换挡过程中电机效率的变化,构建了兼顾制动能量回收能力和换挡舒适性的换挡决策多目标优化模型,并验证了模型的有效性。本文的贡献如下: (1)提出两挡双离合式电动汽车复合制动系统结构,保证双离合电动汽车再生制动过程的安全性,并分析了换挡对再生制动能量回收量和整车舒适性的影响。 (2)采用模糊识别的方法,根据制动踏板开度、车速和蓄电池荷电状态确定最大再生制动力值,为换挡点优化模型的约束条件;建立以再生制动能量回收量和换挡冲击度为优化目标的换挡点优化模型,并采用MOCS求解模型。 (3)基于MATLAB/Simulink仿真平台,在NEDC工况下进行了仿真,通过仿真可知相比于无换挡能量回收策略,本文所提能量回收策略多回收6.14%的制动能量,而且换挡冲击度值满足德国标准。

2.2 最大再生制动力分配系数模糊识别

3 换挡点多目标优化模型

3.1 换挡点多目标优化模型

3.2 换挡点优化模型求解

4 案例分析

4.1 换挡曲面优化结果

4.2 仿真分析

5 结束语