复合材料战伤抢修中的超声纵振制孔技术

2020-06-12杜晓伟谈敦铭杨后川孙锋山

杜晓伟, 谈敦铭, 杨后川, 孙锋山

(空军工程大学航空机务士官学校, 河南信阳, 464000)

现代飞机机体结构中复合材料所占的比例日益加大,虽然复合材料具有比强度高、抗疲劳腐蚀性好、结构轻等优点[1],但也存在易受损伤、损伤后修复困难,特别是常规胶接修理方法耗时过长等问题[2]。

对于只需要恢复必要的结构强度和一定程度的任务能力(包括至少再出动一次或飞回后方修理所)的战伤抢修而言,因无需考虑疲劳强度等持续适航性要求,可采用机械连接法快速抢修。机械连接法需要首先在损伤的复合材料上钻孔以安装连接件。但是复合材料本身的物理特性造成传统制孔方法存在效率低、刀具容易磨损甚至损坏、易损伤复合材料等问题。

针对这些问题,目前国内外比较有效的解决办法是采用超声振动制孔,该技术兴起于日本,最早提出在刀具上施加振动并进行试验验证的是日本的隈部淳一郎教授[3],国内北航张德远教授及其团队研究超声振动制孔技术在航空制造领域应用较成熟[4]。近年来超声振动加工技术已为特种难加工领域中的一个研究热点,诸多学者向各自的行业推广[5-6]。但是现有的超声振动制孔方案主要针对机床等大型设备[7-8],在工业部门的工厂车间使用,难以在缺乏必要配套条件的部队前线机场战伤抢修环境中使用,为此本文专门研究了基于超声纵振的复合材料便携式制孔技术。

1 超声纵振制孔机理

1.1 钻头运动分析

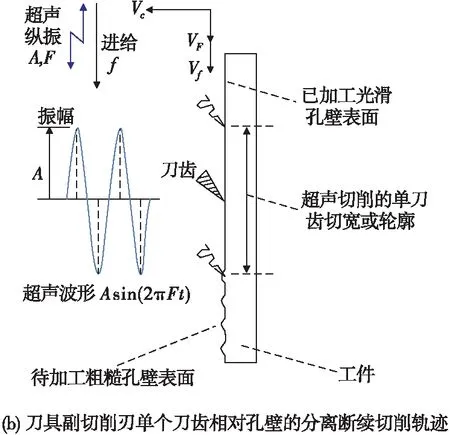

图1为超声纵振[9-10]钻孔原理示意图,超声纵振钻孔的刀具切削刃运动轨迹由刀具自转、刀具沿着纵向相对于工件的进给运动和高频小振幅的超声波纵向振动复合而成,并且为周期性接触-分离的脉冲式动态切削。超声纵振钻孔的刀具侧面副切削刃为垂直方向,刀具的副切削刃将加工出最终孔径,超声纵振钻孔的纵向(Z向)进给切削过程为动态切削、径向(X和Y向)的切削过程恒定。

1.2 切削刃运动分析

两刃钻头的刀尖横刃和主切削刃在超声高频脉冲激励下,均以高频小振幅的正弦波轨迹进行切削运动,使得刀尖切削刃与工件切削表面间实现周期性接触-分离的相对运动,如图2所示。这种周期性接触-分离的切削模式,能够有效降低摩擦力、降低切削力、降低切削温度、改善冷却效果、实现断屑效果、改善排屑效果、改善切削系统刚性和稳定性等。

图2 相对于工件的分离断续切削过程

2 超声纵振制孔系统

超声纵振制孔系统由超声振动气钻、刀具及超声振动电源组成。

2.1 纵振手钻

超声振动气钻是将普通气钻的卡头替换成超声振动换能器刀杆,通过控制盒实现不同的钻头对超声振动换能器的控制,从而使一只普通的气钻变成产生振动钻削工具,如图3所示。

图3 超声纵振手钻

2.2 纵振电源

超声振动电源为超声振动换能器提供需要的电流大小、频率[11-12],适应不同孔径的刀具及不同转速的驱动需求,兼顾加工精度与效率。

图4 超声振动电源

通过纵振手钻和电源分离的设计模式,以及换能器与手钻集成的方式,实现最大程度利用现有的设备,同时确保设备的便携性及在野战机场抢修的可行性。

超声纵振制孔系统中,核心部分为振动换能器,实现电能向机械振动的转化。

3 超声纵振换能器设计

3.1 换能器振动分析

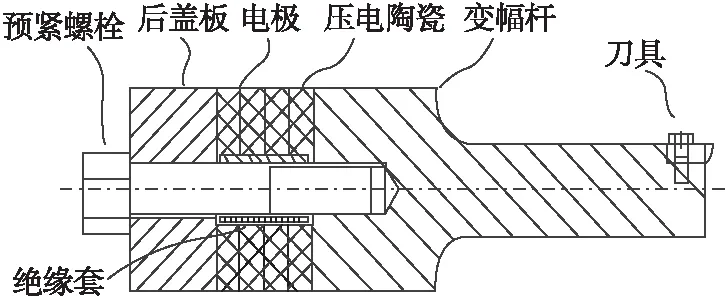

综合考虑精密气钻的便捷和普遍适用性,采用在现有精密气钻上配超声振动换能器[13]夹头。换能器的安装固定采用悬臂式后端盖与气钻连接,换能器与气钻和刀具采用螺纹连接,确保结构小巧,换刀装夹方便,如图5所示。

图5 超声纵振换能器的安装

超声振动头换能器采用压电式纵向振动换能器[14],工作原理为:在外加电信号激励下,换能器储能元件的电场发生变化,借助电场的“力效应”,产生了一个对换能器的机械振动系统的策动力,使之进入振动状态。该振动以波的形式沿换能器轴线方向传播,形成机械波。在换能器的端面,机械波向负载介质中辐射出声波信号,对负载做功。

换能器的机械振动可视为一个无质量弹簧振子系统的受迫阻尼运动。质点M在周期性策动力F的作用下,经过一段时间后,达到一种稳定状态。根据牛顿运动定律,系统的运动方程可表示为:

(1)

各参数说明如下:

2)M为换能器等效质量,它不是换能器各部分质量的简单代数之和,而是要依据机械波在换能器中传播时的动量守恒定律求得:

各部件的波动动量:

动量守恒:

3)Rm为等效力阻,它是系统克服阻尼消耗能量的总和。

4)F为换能器等效外力(由外加电压产生),F=Fmcos(ωt)=Fmejωt,则振动系统的振速稳态解为:

(2)

振动系统的振动位移稳态解为:

(3)

3.2 换能器仿真优化

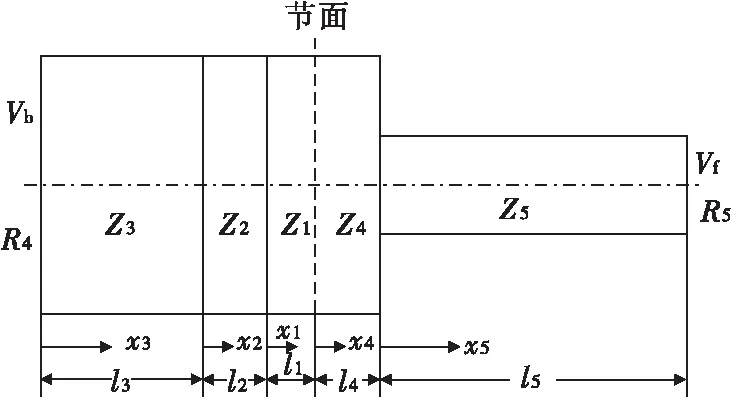

在换能器振动分析的基础上,换能器采用半波长换能器设计方法[15-16],并采用有限元方法进行模态及谐响应仿真。半波长换能器如图6所示,其主要结构为后盖板、压电陶瓷堆、前盖板及变幅杆,变幅杆与前盖板在设计上可为同一个零件。其中半波长换能器的节面未知可以变化,可以移动到压电陶瓷和前盖板的交界面、压电陶瓷和后盖板的交界面以及压电陶瓷堆内部。理论上说节面上位移为0,一般作为夹持位置。考虑到阶梯型变幅杆容易产生应力集中,降低振幅产生发热等缺点,采用圆角进行过渡。变幅杆大端与小端直径比为2。

图6 半波长换能器结构示意图

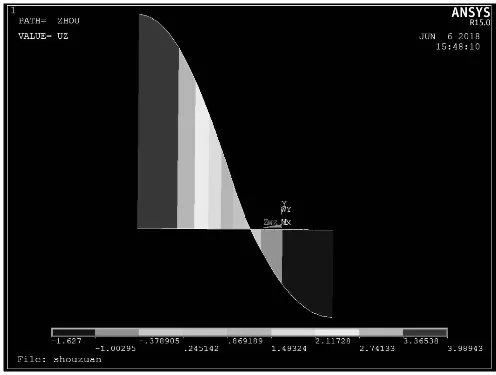

压电振子采用PZT8环形陶瓷片,厚度为3 mm。变幅杆和后盖板均采用不锈钢材质,能够保证刚度、强度及耐用度要求。其材料参数见表1。

表1 换能器材料参数表

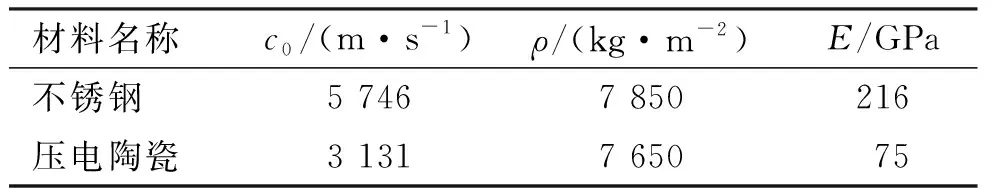

根据材料性质等效确定各部分长度,后盖板长度l3=10 mm,压电陶瓷堆长度I2=12 mm,前盖板与变幅杆为一体设计,其长度为I1+I4=59 mm。各部分直径根据压电陶瓷直径及变幅杆直径比值确定。由以上尺寸建立有限元仿真模型,并进行模态仿真,其纵向振动模态仿真结果见图7。

图7 换能器纵向振动模态仿真图

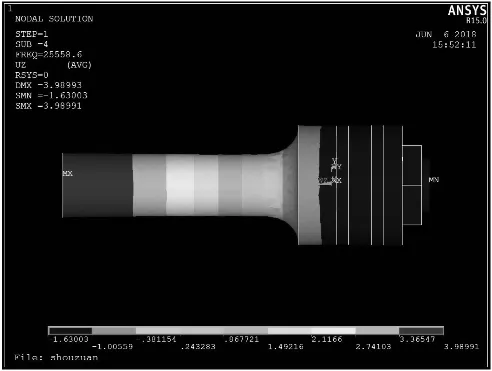

沿轴线方向,其节点振动位移分布如图8所示。

图8 轴线节点振动位移分布图

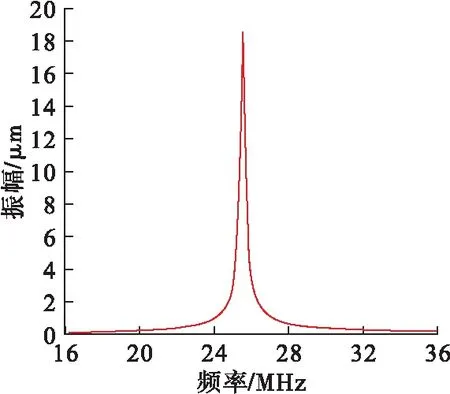

采用激励电压为500 V,建立16~36 MHz谐响应仿真,得到其端面最大振幅与频率关系见图9,双边振幅约为18 μm。

以上完成换能器尺寸计算及仿真,通过换能器与超声电源的匹配,可用于换能器控制盒选择于钻头适宜的最优振动频率,以便获得最大振动幅度。实际过程中由于换能器陶瓷片参数差异以及装配过程中操作会导致换能器谐振频率及实际振幅产生偏差。

图9 ANSYS仿真端面纵向振幅

4 实验结果

4.1 钻削实验

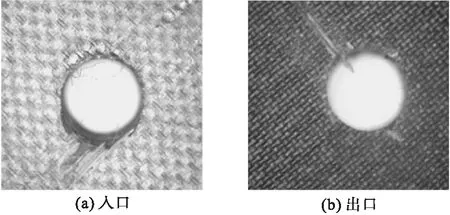

钻削属于粗加工工序,复合材料钻削容易出现分层及毛刺缺陷[17]。因此试验研究重点主要为钻削加工中容易出现的入口及出口缺陷。

图10为普通钻削入口及出口照片。入口处出现分层,出口处出现严重撕裂,明显无法满足加工要求。图11为超声钻削入口及出口处形貌。超声钻削入口及出口处未出现明显分层及撕裂缺陷。因此复合材料采用超声钻削方式能够避免常见分层及撕裂缺陷。

图10 普通钻削φ3.8孔入口及出口

图11 超声钻削φ3.8孔入口及出口

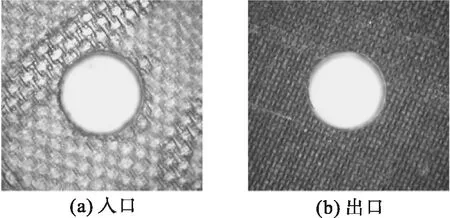

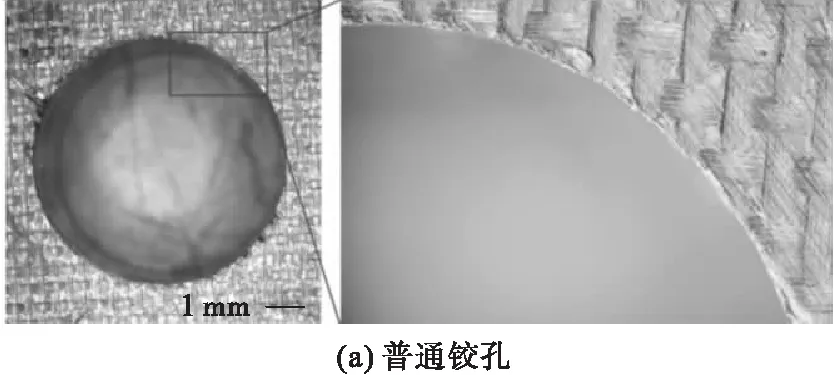

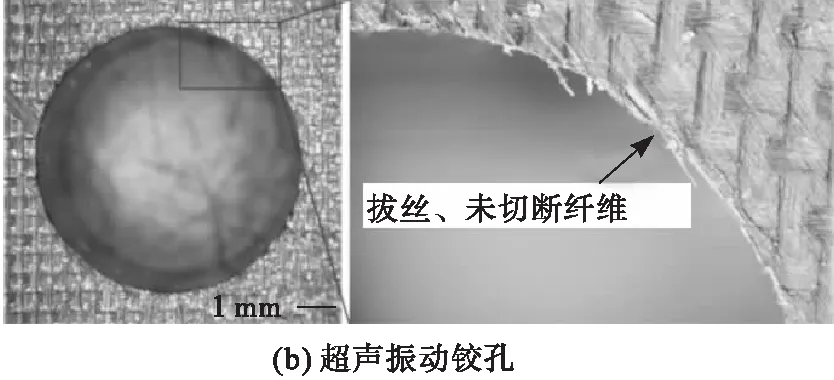

4.2 铰孔实验

铰孔为孔精加工工序,决定最终孔的质量。试验研究中采用超声振动铰孔气钻(1 300 r/min)及硬质合金铰刀(直径7.6 mm)进行钻孔的精加工。图12为普通铰孔加工与超声振动铰孔加工后出入口照片,普通铰孔之后入口出现了拔丝、部分纤维未被切断的现象。超声振动铰孔无明显缺陷。普通铰孔出口处出现了树脂基变色以及纤维毛刺的现象,超声振动铰孔无明显缺陷。

图12 普通铰孔与超声振动铰孔对比

5 结论

超声纵振能有效解决复合材料制孔的质量需求,基于普通手钻加纵振换能器、超声电源的小型便携式纵振制孔系统可实现一线野战机场条件下对飞机复合材料结构的快速钻孔,从而为复合材料结构的机械连接法快速抢修创造了条件。