黄铵铁矾法分离钕铁硼二次废料酸浸液中铁和稀土

2020-06-12邹兰梅于少明

吴 冕,邹兰梅,于少明

(合肥工业大学化学与化工学院,安徽合肥230009)

钕铁硼磁性材料由于其高强度磁性和相对低廉的成本在各个领域都有广泛的应用, 但是限制于生产工艺和使用因素等,其原料利用率只有75%左右[1],也就意味着有大量的磁性材料废料产生,即钕铁硼一次废料。 一次废料中含有约20%(质量分数)的钕、镨、钇等稀土元素,经加工提取后产生二次废料。关于钕铁硼二次废料的报道甚少,其中稀土的提取一般借鉴一次废料中稀土的提取方法, 如盐酸优溶法、全萃取法、硫酸-复盐法、共沉淀法、直接还原-渣金熔分法、 真空法、 电化学-萃取分离法、焙烧-盐酸酸浸法等[1-2]。 对于二次废渣中非稀土元素的处理,也有学者做了相关研究,如宋宁等[3]以钕铁硼二次废渣为原料, 采用微波加热法制备了综合性能较好、晶粒较大、气孔较小、固相反应完全的锰锌铁氧体;王兴尧等[4]采用盐酸优溶法与萃取、中和相结合的方法将钕铁硼二次废料中的铁回收利用并制备出了纳米氧化铁红。 但是,上述多数方法仅适用于原料为铁含量较少的钕铁硼一次废料,而对于稀土元素含量较少、铁含量较高的钕铁硼二次废料进行稀土和铁分离的方法较少。 黄钾铁矾法是去除铁的广泛使用的方法之一,黄铵铁矾属于黄钾铁矾一族,而在铁矾法中黄铵铁矾法和黄钠铁矾法比黄钾铁矾法更经济,而且黄铵铁矾法可以通过控制工艺条件制得所需微观形貌的黄铵铁矾,便于后续制取铁氧化物[5-6]。 基于此,笔者研究通过黄铵铁矾法来分离钕铁硼二次废料酸浸液中的铁和稀土,以期为钕铁硼二次废料中各元素的回收提供参考。

1 实验部分

1.1 实验原料

使用硫酸酸浸法得到钕铁硼二次废料酸浸液,通过化学分析得到酸浸液中主要化学成分及浓度:Fe,2.944 mol/L;Re,0.019 2 mol/L。 原料中Fe 含量高,而且含有少量稀土元素(Nd、Pr 等)。

1.2 实验原理

由式(1)(2)看出,黄铵铁矾的形成过程中有H+生成,加入中和剂有利于反应的正向进行,而且维持了溶液的酸平衡。 实验中采用氨水作为中和剂,一方面可以中和实验前期硫酸体系过量的H+,另一方面可以中和反应生成的H+以及增大反应的过量系数[如式(3)],有利于反应的正向进行[7-8]。

1.3 实验过程

将一定量酸浸液加入带有搅拌装置的烧瓶中,置于水浴中,待温度升至目标温度后,将浓氨水以一定的滴加速率逐滴滴加到酸浸液中。 实验过程中采用PHS-3C 型pH 计进行监测,达到所需pH 即达到反应终点。 迅速冷却反应体系,离心、洗涤,得到的湿样品使用GZX-9070MBE 型电热鼓风干燥箱干燥至质量恒定,研磨装袋。

1.4 分析与检测

使用D/max-2500V 型X 射线衍射仪对黄铵铁矾的晶体结构进行表征; 使用QUANTA 200FEG 型环境扫描电子显微镜对黄铵铁矾的形貌以及粒径大小进行表征;采用重铬酸钾法[9]分别测定酸浸液和产品中的铁离子含量,计算铁回收率;采用草酸盐重量法[10]分别测定酸浸液和回收铁后的离心液中的稀土总量,计算稀土损失率。

2 结果与讨论

2.1 分离铁和稀土的条件实验

2.1.1 反应时间的影响

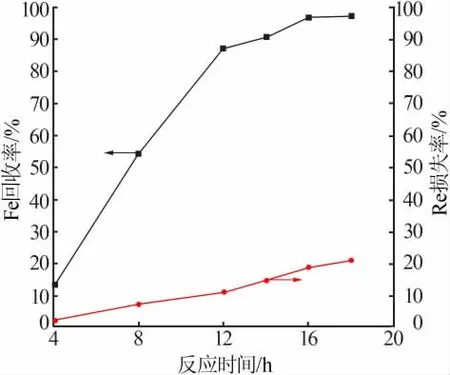

采用单因素条件实验, 分别考察反应时间、反应温度、pH[11-12]、碱滴加速率4 个条件对铁回收率和稀土损失率的影响。 在反应温度为80 ℃、体系最终pH为2.0~2.5、碱滴加速率为7.2 mL/min 条件下,考察了反应时间对铁回收率和稀土损失率的影响,结果见图1。 由图1 可知,反应时间小于12 h 时,时间对铁回收率的影响比较显著; 反应时间大于12 h时,时间对稀土损失率的影响较大。 由于Fe3+水解产生的Fe(OH)3转变为黄铵铁矾沉淀需要较长的时间,因而在12 h 内随着时间的增加铁回收率大幅度升高。而由于黄铵铁矾具有吸附性能[13],稀土离子可能会取代铁离子掺杂进入黄铵铁矾导致稀土损失。但是有相关文献[14]指出,在黄钾铁矾中的稀土元素对铁的取代非常有限,大离子尺寸、低水解性和离子配位差异的组合表明稀土不应广泛掺入黄钾铁矾型化合物中。 这说明本实验研究中稀土的损失主要与体系pH 有关,部分稀土元素随着pH 逐渐升高与铁元素产生了共沉淀,使稀土的损失率逐渐增加。综合考虑铁回收和稀土损失率,反应时间为16 h 时铁元素以黄铵铁矾的形式沉淀, 而且回收率可达到96.8%,而稀土损失率也相对较低,为18.93%。 故选择反应时间为16 h。

图1 反应时间对铁回收率和稀土损失率的影响

2.1.2 反应温度的影响

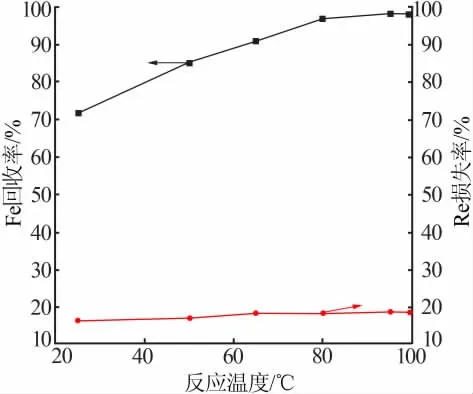

在反应时间为16 h、体系最终pH 为2.0~2.5、碱滴加速率为7.2 mL/min 条件下, 考察了反应温度对铁回收率和稀土损失率的影响,结果见图2。 由图2可知,随着反应温度升高,铁回收率逐渐升高,而稀土损失率基本保持不变。由于反应时间较长,反应温度对铁回收率的影响没有文献[7]中那么大。 而黄铵铁矾在120、300、450、500 ℃下将分别失去水、 脱羟基、失去氨和硫酸[15],因此其生成的适宜温度应控制在100 ℃以下。又因为生成黄铵铁矾的反应式ΔH>0,其正向反应速率随着温度的升高而加快, 在相同的时间内温度越高反应进行的越彻底, 铁的回收率也就越大[11,16]。 平衡法测定(NH4)Fe3(SO4)2(OH)6固液平衡在75~95 ℃[5], 而且综合考虑铁回收率和稀土损失率,由于稀土损失率基本不变,则以铁回收率为主要参考点。 在反应温度为80 ℃时,铁回收率已经达到95%以上。 故选择反应温度为80 ℃。

图2 反应温度对铁回收率和稀土损失率的影响

2.1.3 pH的影响

在反应温度为80 ℃、反应时间为16 h、碱滴加速率为7.2 mL/min 条件下, 考察了体系最终pH 对铁回收率和稀土损失率的影响,结果见图3。 由图3可知, 体系最终pH 对铁回收率和稀土损失率的影响都很大。文献[16]指出,当温度在90 ℃左右时,形成黄铵铁矾的溶液pH 范围为1.2~3.1, 而且在此范围内pH 越大越有利于黄铵铁矾的形成, 因此考察pH 条件时将pH 控制在1.0~3.5。 同时通过实验发现,当pH 小于0.8 时体系基本无沉淀产生,当pH逐渐增大时铁回收率和稀土损失率均呈上升趋势,但是铁回收率增长速度很快,在pH 为2.0~2.5 时基本达到最大值,而稀土损失率在18%左右;当pH 大于2.5 时,由于体系pH 过高导致稀土开始大量沉淀下来,使得其损失率大于20%且逐渐升高。 故选择pH 为2.0~2.5。

图3 pH 对铁回收率和稀土损失率的影响

2.1.4 碱滴加速率的影响

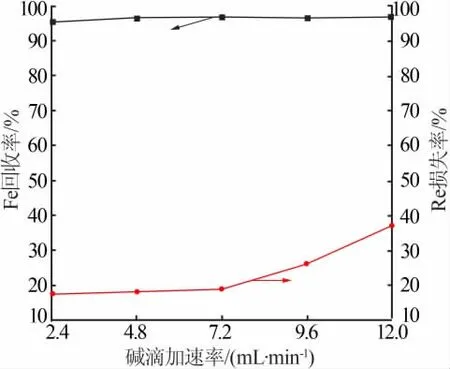

在反应温度为80 ℃、反应时间为16 h、体系最终pH 为2.0~2.5 条件下,考察了氨水滴加速度对铁回收率和稀土损失率的影响,结果见图4。 由图4 可知,碱滴加速率对铁回收率的影响较小,但是碱滴加速率过快会使稀土损失率逐渐增大。 当碱滴加速率小于7.2 mL/min 时,由于滴加速度较慢,反应体系pH 变化不是很明显,有利于铁以黄铵铁矾的形式生成,也不会使大量稀土元素沉淀下来;当碱滴加速率大于7.2 mL/min 时,由于滴加速度较快,反应体系pH 变化也较大,使大量稀土元素与铁元素发生共沉淀,从而使稀土损失率不断增加。故选择碱滴加速率为7.2 mL/min。

图4 碱滴加速率对铁回收率和稀土损失率的影响

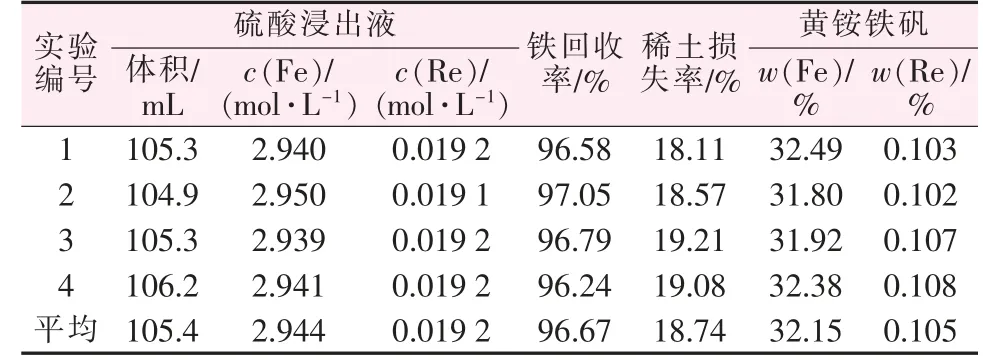

2.2 分离铁和稀土的最佳条件

通过单因素变量实验, 可以得到黄铵铁矾法分离铁和稀土的最佳工艺条件:反应时间为16 h,反应温度为80 ℃,反应pH 为2.0~2.5,碱滴加速率为7.2 mL/min。 为验证实验的重复性和准确性,进行4 组平行实验,结果见表1。由表1 可知,在最优条件下,铁回收率平均可达到96.67%,而稀土损失率平均为18.74%,相对较少。 所得产品黄铵铁矾中铁质量分数平均为32.15%, 接近理论质量分数35%;而产品中稀土含量较低,平均质量分数为0.105%。

表1 分离铁和稀土的最佳实验结果

2.3 黄铵铁矾表征

2.3.1 XRD 分析

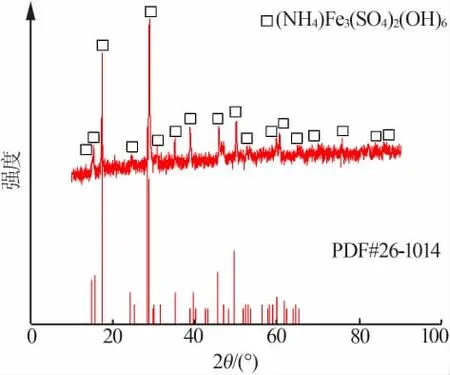

在最优条件下制得的黄铵铁矾颜色为黄色。对黄铵铁矾进行XRD 分析,结果见图5。 由图5 可知,样品XRD 谱图与黄铵铁矾标准卡片PDF#26-1014 一致,与文献[5,13,15,17]报道的也一致,因此所得铁沉淀物主要物相是黄铵铁矾。根据表1 可知,实验所得黄铵铁矾中有少量稀土,但是由于其含量较低,在XRD 谱图中并未有明显出峰位置。

图5 黄铵铁矾XRD 谱图

2.3.2 SEM 分析

对最优条件下得到的黄铵铁矾进行SEM 分析,结果见图6。 由图6 可知,实验制得黄铵铁矾的形貌为斜六方体粒子,但是由于有些粒子间空隙较小,胶连在一起,影响了粒径大小,直径为2.5~5.0 μm[15,17]。

图6 黄铵铁矾SEM 照片

3 结论

1)采用黄铵铁矾法分离钕铁硼二次废料酸浸液中的铁和稀土。 最佳工艺条件:反应时间为16 h,反应温度为80 ℃,反应pH 为2.0~2.5,碱滴加速率为7.2 mL/min。 在此条件下,铁回收率可达到96.67%,而稀土损失率为18.74%,相对较少。 所得产品中铁质量分数平均为32.15%,接近黄铵铁矾中铁理论质量分数35%; 而产品中稀土质量分数较低, 约为0.105%。 2)通过XRD 分析,所得铁沉淀物为黄铵铁矾;通过SEM 分析,实验制得的黄铵铁矾形貌呈斜六方体,直径为2.5~5.0 μm。3)研究分离铁与稀土的工艺条件过程中发现, 反应时间和pH 两大条件既影响铁回收率,也影响稀土损失率,而由于反应时间较长,反应温度的影响减弱,因而后续研究可以综合考虑工艺条件,从而缩短反应时间。4)实验通过黄铵铁矾的方法使得钕铁硼二次废料酸浸液中的铁以黄铵铁矾的形式沉淀,而稀土、钴、钠等元素进入离心液中。 该方法使高含量的铁和少量稀土以及其他元素得以分离, 对后续稀土元素的富集以及采用沉淀法与其他元素进行分离有很大的意义。