铬铁矿酸浸过程强化及铬铁分离研究进展

2020-06-12秦险峰全学军封承飞

秦险峰,全学军,叶 鹏,封承飞,李 纲

(重庆理工大学化学化工学院,重庆400054)

铬盐是无机盐产品的主要品种之一, 其用途广泛,在冶金、医药、染料等领域发挥着不可替代的作用[1]。 以铬铁矿为原料的铬盐生产工艺主要为有钙焙烧、无钙焙烧以及熔盐液相氧化法。其中有钙焙烧工艺以白云石和石灰石为填料,排渣多、毒性高且难以利用,中国在2013 年底已逐渐淘汰有钙焙烧生产工艺;无钙焙烧工艺以粗返渣为填料,相比于有钙焙烧其排渣量少,但是焙烧温度更高、反应时间更长;熔盐液相氧化法能耗较低、更环保,但是经济性较差[2-3]。近年来,铬铁矿酸浸生产铬盐的工艺,由于工艺流程短、资源利用率高、反应条件温和且无Cr(Ⅵ)污染而逐渐显现出其优势[4]。 目前主要有两个难题制约铬铁矿酸浸工艺的发展: 一是铬铁矿中的尖晶石结构稳定,耐腐蚀性强,在仅有强酸条件下很难全部溶解,且酸用量大;二是浸出过程中铁、镁、铝随同铬进入浸出液中,Fe3+和Cr3+的分离难度增加[5]。针对这两个难题,笔者综述了近年来铬铁矿酸浸过程强化及浸出液中铬铁分离方法的研究进展, 对铬铁矿酸浸工艺的未来发展和铬盐清洁生产具有重大意义。

1 铬铁矿酸浸及其过程的强化

1.1 铬铁矿酸浸过程

铬铁矿酸浸过程中, 氢离子攻击铬铁矿晶格使铬、铁、铝、镁等金属离子进入到溶液中,形成溶于硫酸和水的硫酸铁、硫酸镁等产物,且产物会随着硫酸浓度的增加而增加[6]。 发生的主要反应[7]见式(1)(2):

通过物化强化手段,可以使金属离子在低酸量、低温下快速高效浸出,从而提高铬的浸出率。

1.2 铬铁矿酸浸强化过程

1.2.1 机械活化

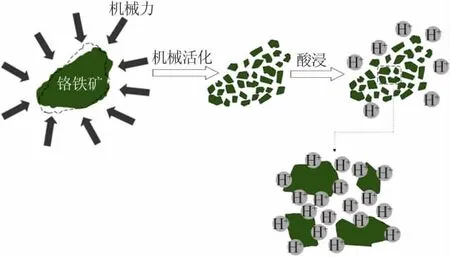

机械活化是通过机械力的作用对铬铁矿进行物理粉碎,使其吸收部分机械能,能够增强其反应活性并增加晶格缺陷,使矿物粒径减小,同时对反应温度和液剂消耗量的依赖性会大大降低,强化浸出效果[6-7]。 铬铁矿机械活化机理见图1。

图1 铬铁矿机械活化机理图

机械活化对于铬铁矿酸浸工艺的强化至关重要。 近年来的许多研究探索了机械活化方式、时间等对矿物浸出效果的影响,并作动力学和活化机理分析[8-9],均体现出机械活化良好的强化效果,矿物浸出率得到明显提高,而且对实验条件的依赖性大大降低,这为机械活化对铬铁矿酸浸工艺的强化奠定了基础[10-13]。

随着相关研究的不断拓展深入,有关机械活化强化铬铁矿酸浸过程的研究工作也逐渐开展。 Amer[14]在研究硫酸加压浸出埃及铬铁矿的工艺过程中发现, 在铬铁矿粒度小于64 μm、 硫酸质量分数为50%、温度为250 ℃、浸出时间为30 min 条件下浸出效果较好,初步证明了机械活化对铬铁矿酸浸过程有同样的强化效果,但是需要高温高压,实验条件苛刻,而且铬浸出率较低。 Zhang 等[15]以氢氧化钠为介质, 对比研究了未机械活化的铬铁矿和机械活化一定时间的铬铁矿的浸出效果。结果显示,未机械活化铬铁矿的浸出率仅为34%,而当铬铁矿机械活化10 min 时,浸出200 min 后铬的浸出率达到97%。说明机械活化效果可以通过短时间的高效改进结构来体现,选择合适的机械活化时间既能提高效率,又能降低能耗。

使用机械活化预处理强化铬铁矿浸出, 利用机械能致其内部晶格变化,铬浸出率明显提高,同时对温度和酸浓度及用量的依赖性降低, 浸出时间显著减少,经济性更好。但是,单一运用机械活化强化浸出过程无法显著改变铬铁矿自身的性质, 仍难达到最佳的浸出效果。同时,机械活化预处理需要增加相关设备,加长了工序,成本提高。因此,合理控制机械活化的时间,结合酸浸反应过程中的强化手段,可以使提高机械活化对于铬铁矿酸浸的强化效果最大化[16]。

1.2.2 氧化剂强化

有研究表明, 通过催化等化学方法也能对铬铁矿酸浸起到良好的强化效果。在铬铁矿酸浸工艺中,所用催化剂均为常用的氧化剂, 氧化剂通过自身存在的高氧化性可以将铬铁矿中的Fe2+氧化成Fe3+,致使其晶格畸变,尖晶石内部结构稳定性降低,更易被酸液侵蚀[6]。 铬铁矿酸浸过程中的分解机理见图2。

在探究铬铁矿酸浸工艺氧化剂强化效果的研究中,研究者们用不同的氧化剂进行了大量实验。早期Stauter 等[17]用海锰核或天然锰矿作为氧化剂,探究其对铬铁矿酸浸的强化效果, 结果表明海锰核中的二氧化锰发挥了很大的作用,其既是氧化剂,也有催化的效果,但是浸出效率不高。Vardar 等[18]在南非铬铁矿酸浸过程中以高氯酸为氧化剂, 在高氯酸加入的最佳条件下, 铬的浸出率比无高氯酸加入时高30%,而且能全部溶出。 类似地,Geveci 等[19]同样用高氯酸作为氧化剂, 探究其对土耳其铬精矿酸浸过程的强化效果,即便在浸出温度为175 ℃、浸出时间为2 h、硫酸质量分数为70%、高氯酸与铬铁矿质量比为1∶2 的最佳浸出条件下, 铬的浸出率也仅有83%。 两者浸出率差异的原因是铬精矿与普通铬矿的铁铬比不同导致的, 铁铬比较大造成晶格畸变更为显著,矿体内部结构失稳,更易被浸出。 以上研究均证明高氯酸的强氧化性对铬铁矿的浸出有一定的强化效果,但是高氯酸的加入带来Cl-去除及使用成本高的问题仍未解决。

图2 铬铁矿酸浸过程中的分解机理图

近年来研究者们发现Cr(Ⅵ)的氧化性良好,而且可以实现含铬废物的回收利用。 Zhao 等[20]利用铬渣中的Cr2O72-为氧化剂, 通过铬铁矿酸浸过程制备氧化铬,效果显著,同时实现了资源化利用。但是,铬渣含铬量不高,而且铬渣的加入使固液比增加,酸浸反应过程的固液相混合流场改变, 会在一定程度上抑制矿中铬的浸出。 铬酸酐因为不带入其他杂质离子而且价格便宜, 已成为铬铁矿酸浸工艺中广泛应用的氧化剂。 刘承军等[21]在常压下运用铬酸酐进行硫酸浸出巴基斯坦铬铁矿,可以快速浸出铬,而且铬的浸出率为98.5%[22]。 王正琛等[16]采用机械活化预处理联合铬酸酐作为氧化剂强化铬铁矿硫酸浸出过程。结果显示,若无任何外界强化条件铬的浸出率仅有21%,而单一运用机械活化或者氧化剂时铬的浸出率分别为34%和64%,但是将机械活化和氧化剂联合强化时铬的浸出率可以提高至87%。

为达到理想的浸出强化效果, 关键是选择合适的氧化剂。 而氧化剂强化效果的差异主要体现在两个方面:一是氧化Fe(Ⅱ)能力的强弱,因此强氧化性的氧化剂更受研究者的青睐; 二是铬铁矿本身品位的差异,铁铬比高的矿石内部晶格畸变更突出,更易被浸出。 合理运用含Cr(Ⅵ)的物质(如铬酸酐、铬渣等)作为氧化剂,不带入杂质同时起到资源化利用的效果,已逐渐得到应用。

1.2.3 微波加热强化

微波加热是以电磁波的形式将电能输送给被加热物质,并使其转变为热能,其与物质的作用表现为热效应、化学效应、极化效应和磁效应。 相比于传统加热,微波加热更均匀,而且升温迅速、控温精准,可进行选择性加热[23]。鉴于这些优势,近年来研究者们利用微波在矿物的碳热还原、 预处理及浸出等冶金工业中的应用研究越来越多[24-27],均显示出微波加热在矿物浸出过程强化方面具有低能耗、 高效率的优异特点。

随着微波技术应用在其他领域的突破进展,研究者们对其在铬铁矿浸出方面的强化效果的探索也逐渐展开。 Matern 等[28]使用改进的微波消解法消解铬渣, 证明了微波作为高温能源辅助条件对含铬固相的处理效果显著。 Li 等[29]对含碳铬铁矿粉在微波场中的电磁特性和升温特性进行了探究, 发现含碳铬铁矿粉在微波场中的电磁特性较好、 升温效率更高、传热更加均匀,呈现出较好的升温特性。 在此基础上,李成等[30]根据选择性碳热还原原理,利用微波对南非铬铁粉矿进行选择性加热还原, 后用稀盐酸浸出铬铁矿, 以期提高铬铁矿中的铬铁比。 结果显示,当还原剂用量为6.0 g、还原温度为(1 100±25)℃、还原时间为(20±2)min 时,100 g 铬铁粉矿经还原、酸浸,其铬铁比(质量比)由1.4~1.6 升至2.6~3.2, 证明微波强化还原预处理铬铁矿的效果较好。Shi 等[7]分别进行了微波加热和以铬酸酐作为氧化剂的强化铬铁矿硫酸浸出过程的研究。结果表明,即使在无氧化剂情况下, 微波加热仍可促进酸浸反应的进行。 其中,单一使用微波,在强化温度为160 ℃条件下,只需反应10 min,即可达到80%以上的铬浸出率。 而使用氧化剂(铬酸酐占铬铁矿的10%,以物质的量计)时,同样条件下反应60 min,才能达到最佳效果, 证明了微波相较于氧化剂在铬铁矿酸浸过程的强化效果上更为显著。

由于微波本身优异的加热特性及铬铁矿在微波场中较好的电磁特性, 使得微波加热对铬铁矿预处理强化效果显著, 但是微波设备成本高而且装置规模有限,目前基本只适用于实验室研究,因此选择联用其他强化方式可以作为未来微波预处理强化铬铁矿酸浸过程的较优选择。 考虑到微波本身的加热性质及简化工序, 未来微波加热在铬铁矿酸浸过程中的强化研究还可过渡到反应过程中作为热源替代传统加热的方向。

2 铬铁分离

国内外的研究结果表明, 采用机械活化、 氧化剂、 微波强化铬铁矿硫酸酸浸过程的工艺能够使铬的浸出率达到较高水平, 而在浸出后得到的酸性浸出液中杂质和固态不溶物的去除同样是需要考虑的问题, 其中固态不溶物主要包括残余未溶解的铬铁矿、二氧化硅和一些副产品的不溶物,通过过滤、洗涤的方法可以除去。 但是,在硫酸浸出过程中铬铁矿中的铁也随铬进入浸出液中,而Fe3+离子半径(0.064 5 nm)和Cr3+离子半径(0.061 5 nm)十分接近,而且化学性质相似,这就导致铬铁分离难度极大,在影响铬盐产品质量的同时也限制了酸浸工艺的应用。目前,针对铬铁矿硫酸浸出后的铬铁分离方法主要有针铁矿法、黄铁矾法、萃取法、草酸法、铁蓝沉淀法和莫尔盐结晶法, 不同的铬铁分离方法所达到的除铁效果有所差异。 表1 比较了以转化铁离子为沉淀的各种铬铁分离方法的操作条件,其在条件上的要求各有高低,需要根据实际工况采取不同的方法。

表1 部分铬铁分离方法操作条件比较

1)针铁矿法。 针铁矿法要求在一定pH 范围内溶液中Fe3+质量浓度在沉淀过程中需保持约1.0 g/L水平,在此浓度与一定pH 范围内Fe3+可以针铁矿(FeOOH)形式沉淀出来。 反应见式(3)。

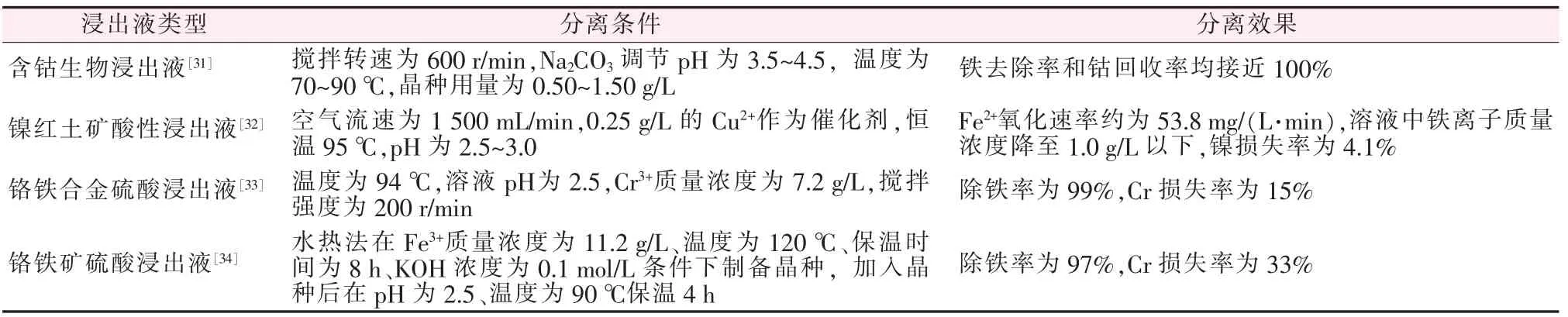

表2 列举了近年来针铁矿法在不同体系中除铁的应用。 这些研究表明,针铁矿法操作简捷、条件温和、除铁率极高。但是,针铁矿为无定形胶体,其强的吸附作用通常使铬损失率>15%,同时为控制Fe3+质量浓度<1.0 g/L 造成效率不高, 以及存在酸浸过程用酸量较大造成调节pH 耗碱量较大、大量酸浪费和引入杂质离子等问题。基于以上情况,针铁矿仅适用于铁含量低的铬铁酸浸液体系, 针对性及系列化程度低。

表2 针铁矿法在浸出液除铁中的应用

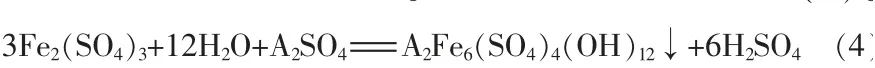

2)黄铁矾法。 黄铁矾法除铁是溶液中的Fe3+在较高温度、 常压和有碱金属或铵离子存在条件下从弱酸性硫酸盐溶液中或有足够硫酸根存在下的氯化物溶液中缓慢形成晶体沉淀。 其反应方程式见式(4)。

式中:A 为K+、Na+、NH4+等。 黄铁矾法中应用较多的为黄钠铁矾法和黄钾铁矾法[35-36]。 表3 列举了黄铁矾法在不同体系铬铁分离中的应用。 黄钾(钠)铁矾法除铁相较于针铁矿法除铁铬损失率更少, 但是因铬铁离子半径相近, 若操作不当, 易形成部分黄钾(钠)铬矾,造成铬的损失。而且黄铁矾与针铁矿生成条件相似, 易造成针铁矿与黄铁矾共存, 使回收困难。此法与针铁矿法均需控制精确,而且都有不同程度的铬损失,大范围应用较为困难。

表3 黄铁矾法在浸出液除铁中的应用

3)萃取法。 铬铁在萃取时因部分性质相近易发生共萃,而铁的反萃较难[41-42],目前研究多从反萃剂入手。萃取法在许多领域都有一定的应用。目前萃取法在铬铁分离方面的应用较少。 淡维杰等[43]采用P204-磺化煤油-硫酸萃取体系分离电镀污泥硫酸浸出液中的铬铁,铬萃取率为99.99%,同时反萃液中铬质量浓度为29.5 g/L、铁质量浓度为10 mg/L。魏君怡等[44]首次将咪唑离子液体作为电镀污泥酸浸液中铬铁分离的萃取剂,发现阴离子为[BF4]-的咪唑离子液体对于铬铁具有较好的萃取分离效果。 此法中萃取剂可循环使用,具有较好的经济性。但是萃取试剂较多、工艺复杂,使用规模上有一定局限性,而且能够实现高效反萃铁的反萃剂不多, 还有待进一步研究,提高适用性。

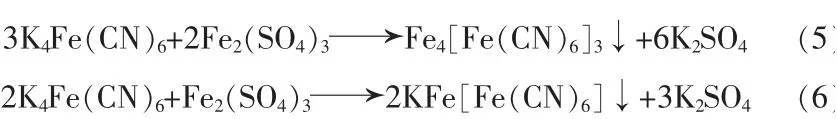

4)铁蓝沉淀法。 铁蓝{Fe4[Fe(CN)6]3}在溶液中以沉淀的形式存在。 [Fe(CN)6]4-在铬铁矿酸浸液中仅与Fe3+反应。 通过这种方式,Fe3+形成铁蓝沉淀出来,而Cr3+留在溶液中,达到铬铁分离的目的[45]。 其主要反应原理见式(5)(6)。

相较于针铁矿法、黄铁矾法等沉淀除铁方式,铁蓝沉淀法除铁率和铬损失率进一步降低, 而且铁蓝可以作为油画染料[46]。在铬铁沉淀分离方法中,此法效率及资源化利用率较高。

5)草酸法。铬铁矿硫酸浸出液中含铁量高,二价铁可与草酸形成草酸亚铁沉淀, 但是草酸根不能与三价铬离子形成沉淀,从而实现铬铁分离。其反应见式(7)。

胡国华[46]用草酸对高碳铬铁酸浸液进行铬铁分离,铬损失较少,但是部分铁仍留于液相。 Zhao 等[20]以氢氧化钠调节不同pH 下的草酸溶液作为铬铁矿硫酸浸出液铬铁分离中的沉淀剂, 除铁率为99%,几乎无Cr 损失,但是使用草酸成本较高。 杨柳等[47]经过氧气氧化-氨浸处理工艺回收草酸盐, 用其制备氧化铁黑颜料, 提高了草酸法除铁的经济性并实现资源化利用[48-49]。 草酸法在针对酸性铬铁体系除铁上, 可形成从沉淀铁到回收草酸亚铁的循环工艺路线,可以达到较理想的效果。 但是,铬铁矿酸性浸出液体系中的铁多为三价形态,用此法需先还原,而且溶液酸度往往极高, 采取碱液调节pH 的方式会造成大量酸液的浪费, 同时生成含铬酸钠和硫酸钠的溶液,两种物质溶解度都很大且差距较小,后续分离困难。此法在除铁上效果较好,但是用于铬铁体系难以保证经济性与资源化充分利用。

6)其他铬铁分离方法。 莫尔盐法是使硫酸铵分别与铬、亚铁离子反应生成硫酸铬铵和硫酸亚铁铵,利用两者在0 ℃的溶解度差异, 生成莫尔盐即亚铁铵矾晶体析出, 在铬铁酸浸液中的除铁率高达95%,而铬损率仅为1.85%[50]。 此法铬铁分离效果较优,但是仅适用于含亚铁离子的铬铁体系,而且降温困难、结晶时间长,低温下连续操作不易。 近年来更多铬铁分离的研究倾向于优先还原铁离子为Fe2+状态,还原剂转化溶液中的铁为Fe2+状态后,以可溶性磷酸盐转化铬离子为磷酸铬与氢氧化铬复合沉淀,而磷酸亚铁留于液相[51-52],其中磷酸铬与氢氧化铬的后续分离需要进一步研究。

3 结论

铬铁矿酸浸工艺因工艺流程短、资源利用率高、反应条件温和且无Cr(Ⅵ)污染,已成为未来铬盐清洁生产工艺发展的重要方向。 其中,利用机械活化、氧化剂及微波等手段强化铬铁矿酸浸过程的案例越来越多,且酸浸液中铬铁分离方法被不断探索,同时一些亟待解决的问题也逐渐凸显。

1)铬铁矿酸浸工艺解决了传统铬盐生产中Cr(Ⅵ)污染的问题,通过机械活化、氧化剂及微波等手段强化酸浸过程可有效破坏矿中的尖晶石结构、提高铬浸出率、缩短浸出时间。但是,不同活化方式、活化时间、 氧化剂种类及微波加热条件所达到的浸出效果不同。 目前探讨强化手段联用浸出铬铁矿的研究较少,而且过程中反应机理尚不清晰。若进一步研究各强化手段联用效果,明确反应机理,将对铬盐的制备和应用有很大的引导作用。

2)微波优异的加热特性与铬铁矿良好的吸波性使微波强化铬铁矿浸出效果显著, 目前多以微波预处理或还原等手段处理铬铁矿, 有一定的效果。 但是,此方法增加了流程,因而略显不足,而且尚未研发出适应规模化生产的大型微波设备。 而以微波替代传统热源, 在浸出过程中实现边改进内部结构边进行加热反应, 可作为未来微波强化铬铁矿浸出过程的重要研究方向。

3)在酸浸液的铬铁分离过程中,针铁矿的强吸附性和黄铁矾的不稳定性导致铬损失率较大,其适用于含铁量低的铬铁体系; 而铁蓝沉淀法无夹铁现象,铁蓝分离后可直接作为产品销售,大大提高了资源利用率; 萃取法工艺和机理的复杂性使铬铁共萃困难,而反萃步骤加长了分离工序, 且反萃剂的选用有限,仅适用于小规模分离; 草酸除铁法需先还原铬铁矿酸浸液中的三价铁,而且草酸价格昂贵,若转化草酸亚铁为资源化利用产品,可大大降低此方法成本;莫尔盐法理论上实现铬铁分离较为彻底,但是条件苛刻,而且相关报道较少,需更多研究论证。未来铬铁分离趋向于综合利用除杂后的副产物, 提高资源化利用率,同时需要探寻可实现工业化规模的分离方法。