2 t 智能全电动搬运车机构及控制系统设计

2020-06-12王宏民王少平庞程殷固密蒲嘉阳王建生李成财

王宏民,王少平,庞程,殷固密,蒲嘉阳,王建生,李成财

(1.五邑大学智能制造学部,广东江门529020; 2.江门市蓬江区珠西智谷智能装备协同创新研究院,广东江门529000; 3.广东亚克迪智能物流科技有限公司,广东江门529000)

近年来,电动搬运车出货量在逐渐上升,虽然内燃搬运车单价比同吨位的电动搬运车便宜[1-2],但电动搬运车在后期使用和维护中成本更低,而且电动搬运车的全生命周期要比传统的内燃搬运车更长. 经过市场调研,目前市面上2 t 的电动搬运车最受国内物流企业的青睐,因为它能满足企业大部分作业场景的需求[3],使用效率和使用成本是最为理想的.

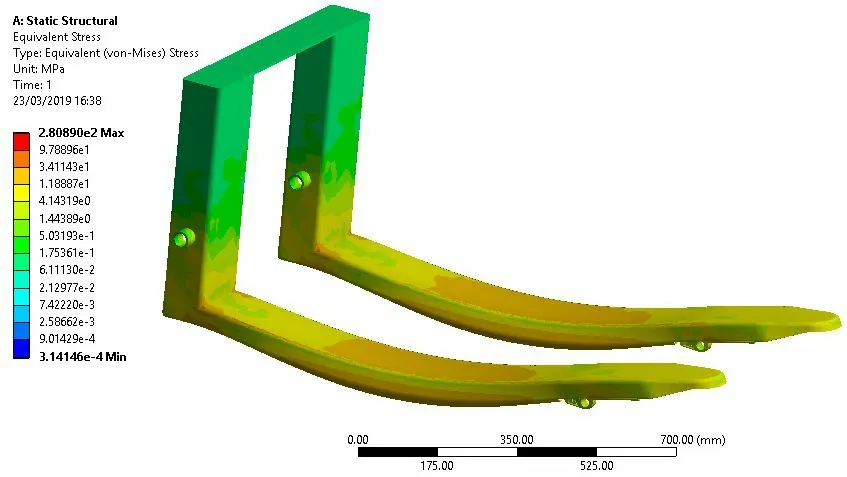

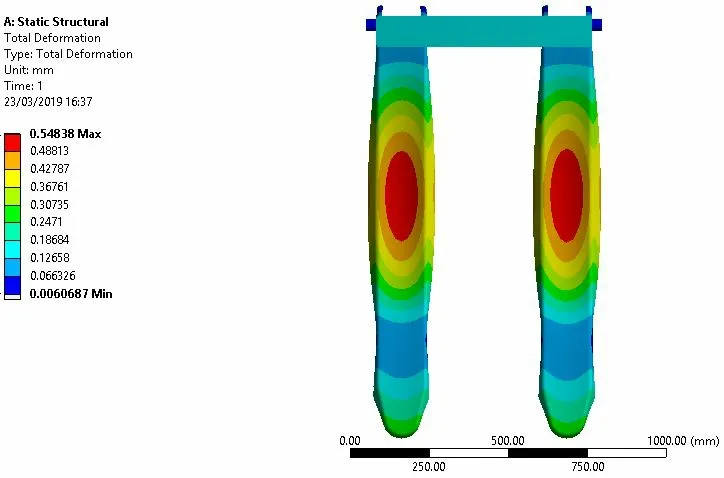

本文在传统搬运车的基础上,设计了一款额定负载为2 t 的全电动智能搬运车,按照搬运车的强度和刚度安全性的要求,对电动搬运车主要受力部件货叉进行静力学分析,建立货叉机构的有限元模型,并根据实际工况进行受力分析,通过SolidWorks 软件对货叉实体建模,在额定负载2 t 的工况下,基于ANSYS 模块对货叉进行受力分析,得到货叉在最危险的工况下最大等效应力和最大变形量的位置,最后通过实验模拟,进一步对货叉底板进行轻量化优化.

1 搬运车技术指标分析及机构设计

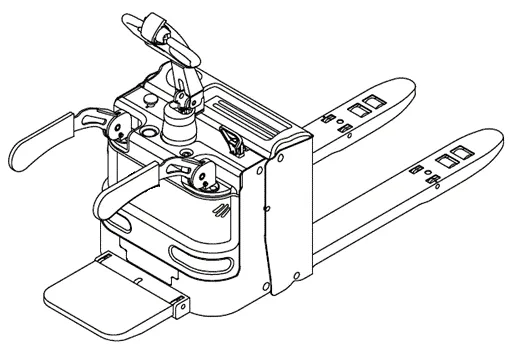

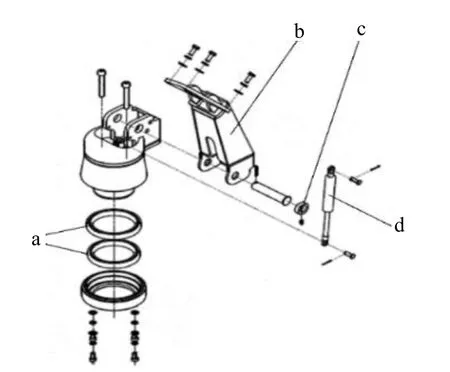

搬运车为自行式电动搬运车,设计样机如图1 所示,具有可电动控制高度升降、前进、后退及转向的功能. 搬运车的主要部件有驱动轮轮架、人机操作手柄、底座摇杆和增压缸系统. 人机操作手柄设计为满足使用者灵活操控和灵敏度等要求,在手柄转向套与车体之间安装电子转向系统,结合转向轴承,实现转向座灵活转动,并采用手柄角度限位块进行限位控制. 为保证符合人体工程学原理和可靠性,在手柄座中安装气弹簧装置,结合微动开关,实现手柄下拉时可启动搬运车,手柄被释放时自动停车功能,如图2 所示.

图1 全电动搬运车三维模型

图2 人机操作手柄

2 全电动搬运车负载受力分析

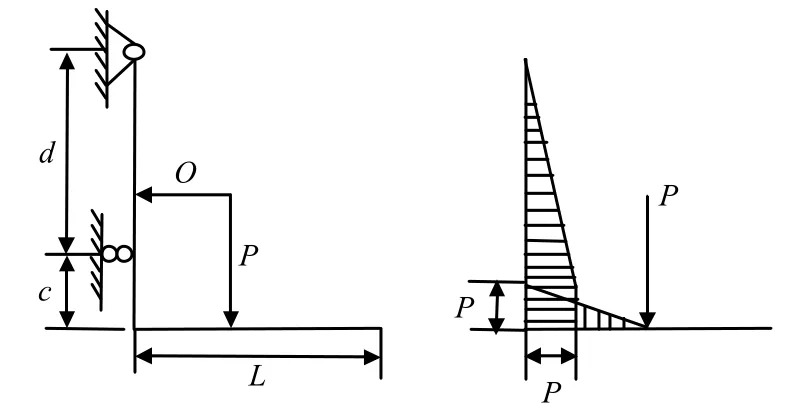

为了满足载重的要求,需要对搬运车主要受力部分进行分析,由于货叉与叉架的连接方式为铰接,铰接部位为圆孔,圆孔再与叉架的水平受力轴相连接. 整体货叉可简化为两个简单铰支座支撑的静定钢架[4]. 搬运车的力学模型见式(1),计算简图如图3 所示.

图3 货叉的计算简图及受力弯矩图

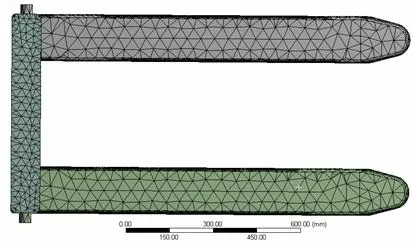

搬运车动载荷系数一般选11.1K = ,偏载系数2k 取值范围为1.1 1.3~ ,Q 为搬运车的原始起重量,系数a 和系数b 分别是矩形断面货叉的厚度及宽度;货叉材料的许用应力为安全系数n 取1.6. 利用有限元软件分析其在载重为2 t 的情况下,货叉与载重物体的受力面积为2299 489.8 mm ,受到均匀力为19 600 N,即 2 货叉共同承载的均布载荷为65 442.4 N/m2,所以通过单位换算得知重物在货叉施加力为65 442.4 Pa. 经过ANSYS 软件处理的网格划分图如图4 所示.

通过图5 的等效应力分布云图可知[5],在货叉受到265 442.4 N/m 的均布载荷下,货叉最大的等效应力分布在轮子铰接的地方[6],其最大的应力为280.89 MPa. 最大应力低于货叉的原材料中碳钢屈服强度355 MPa. 结构设计满足材料强度要求,货叉承受载荷的货叉中间部分相对应力较小.

图4 货叉网格划分效果图

从图6 的总应变分析云图可知,由于ANSYS 软件分析的工况是2 t 的货物安放在左右两货叉的中部,所以软件分析出来的总应变的最大应变主要分布在2 货叉的中部,其货叉载重的中心最大的总应变为0.548 mm,整体设计满足负载2 t 需求.

图5 等效应力分布云图

图6 总应变分布云图

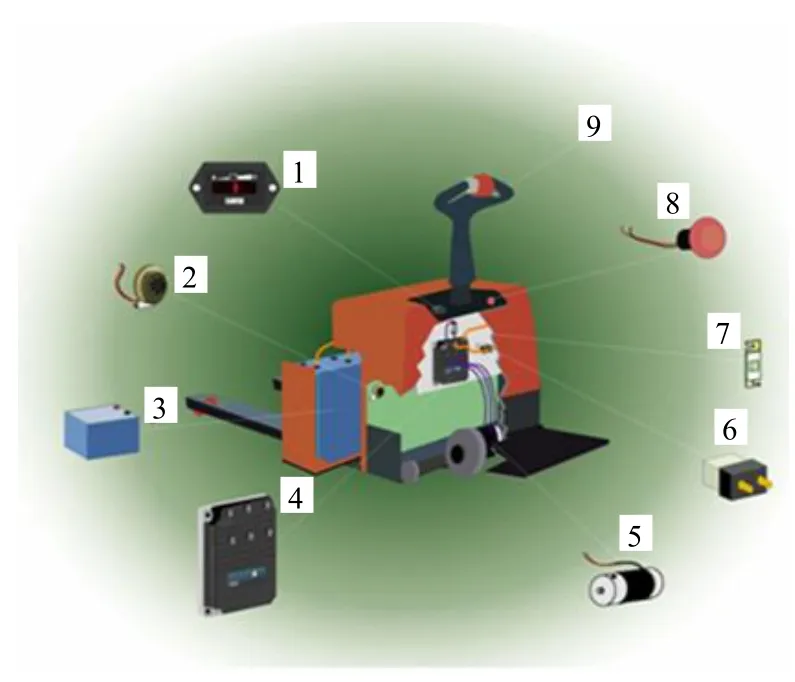

3 全电动搬运车控制系统设计

3.1 全电动搬运车电气设计

全电动搬运车具有手动控制和遥控控制两种模式,遥控模式从永磁电机的控制器中提取控制电机所需的信号线,利用Arduino 控制板配对相应的信号线,通过在蓝牙模块的通信检测人工控制输出信号,最后经过arduino 控制板对采集的数据、发送相应的指令,达到控制搬运车的目的. 电控系统总体设计如图7 所示.

控制器检测手柄转动轮方向与滑动变阻器电压值,给主动轮电机输出对应的正反转三相电压以及可以变化的电流,使搬运车有不同速度的前进与后退;控制器检测经过编码的手柄轴部转动角度的电压值,使搬运车主动轮旋转不同的角度,完成转向.

3.2 搬运车实验测试

搬运车能通过手柄进行操作,并在运载2 t 货物的情况下保持稳定运行常规操作有前进、后退、转向、载货上升、卸货下降,具体操作测试如图8 所示.

图7 全电动搬运车控制系统示意图

图8 手动模式测试

3.3 遥控模式下搬运车动作测试

对于搬运车周围的障碍物、遥控距离、行人等干扰因素都可能影响对搬运车的操控稳定性,通信方式为2.4G,电源供给由24 V 的蓄电池提供,通过电压转换器以满足不同的元器件的电压需求.

经过测试,操作遥控手柄分别发送前进(后退)、转向、卸货(装货)的指令,使全自动搬运车实现从起点到终点的避障运货功能,基础功能测试如图12 所示.

图9 遥控模式测试

4 结论

本套设计系统具有2.4G 无线控制,控制系统在传统搬运车(叉车)主控板上增加arduino 控制板,实现远程操控,它具有低成本和低功耗等特点,对传统搬运车升级改造具有一定的实用和推广价值. 通过分析,货叉的底板满足刚度和强度的要求,并且刚度和强度有很大的富余量,可以进行进一步的轻量化优化. 经过增加负载2 t 情况下稳定性测试表明,该系统能够在复杂的工作环境下稳定运行并且可操控性高,远程对搬运车的各种动作的控制可靠性好,具有较好的实用价值. 但是,本代产品在续航能力上有待提升,不能自动导航并自主充电. 下一步,本研究团队将基于5G 通信技术,研发2 t 自主定位和规划路径的AGV 智能搬运车,实现自主搬运和自主导航至充电站充电,提高叉车续航能力,进一步提高企业物流搬运系统的效率.