风沙环境下高速动车组制动盘磨耗 跟踪试验研究

2020-06-12杨欣周伟冯永华付少青吴依桐

杨欣,周伟,冯永华,付少青,吴依桐

(1.中国中车青岛四方机车车辆股份有限公司,山东青岛266111; 2.中南大学交通运输工程学院,轨道交通安全教育部重点实验室,湖南长沙410075)

高速动车组运行速度快,关键设备可靠性要求相对较高. 制动系统的重要性更是不言而喻[1-4]. 制动盘对高速动车组的运行安全和制动能力有至关重要的作用. 随着运行里程的增加,制动盘异常磨耗现象较为严重[5-6],特别是西北地区风沙气候特征,给动车组正常运行带来了严峻考验,制动盘异常磨耗就是亟待解决的问题之一.

针对磨耗问题,已有学者做了大量研究,主要包括理论分析[7-8]与试验检测. 屠宣等[9]认为拖车制动盘磨耗过快的根本原因是制动摩擦副选配不当,通过新闸片选型试验验证,新闸片的使用极大缓解了制动盘快速磨耗的趋势. 刘振明等[10]对各型装用转K6 型转向架的货车车轮磨耗情况进行了实测,认为转向架采用柔性支点后,可基本消除转K6 转向架车轮踏面圆周磨耗和轮缘磨耗不均的现象. 许松波等[11]采用激光测量技术完成制动闸片磨耗测量的自动检测系统,能全天候提供准确的闸片厚度测量值,对超过闸片磨耗限度的轮对能准确提供故障定位,实现状态跟踪.

以上研究大多关注环境条件较好的路线,对于特殊服役环境下(如风沙地区)的制动盘磨耗问题鲜有研究. 对风沙环境下高速动车组而言,风沙服役环境是引起制动盘异常磨损的主要原因之一,风沙服役环境下动车组转向架的运行气动特性,会导致制动磨耗高于其他线路,因此分析风沙天气对制动盘磨耗的影响是有必要的. 本文采用专用磨耗测量装置对各车转向架制动盘(轮盘及轴盘)内外侧盘面磨耗量进行跟踪测量,分析风沙服役环境下各车制动盘平均当量磨耗率规律,为科学合理设计初始磨耗厚度、制定制动盘更换周期、提高风区铁路动车组的服役能力提供依据.

1 试验方法

某运营于风沙地区的8 编组动车组由4 辆拖车、4 辆动车组成,每辆车设置2 个转向架,每转向架设置2 条车轴. 1 车、4 车、5 车、8 车为拖车,每条拖车转向架车轴设置有2 套轮盘和2 套轴盘,2 车、3 车、6 车、7 车为动车,每条动车转向架车轴设置有2 套轮盘.

转向架制动盘磨耗测量采用专用磨耗测量装置(如图1),对各车制动盘内外侧盘面进行测量. 每个盘面按0°、90°、180°和270°4 个角度,每个角度在外边沿、中部和内边沿3 个位置进行测量,一个盘面总计测量12 个数据.

各单侧盘面测试结果取 12 个测量值的平均值,轮盘或轴盘内外盘面的磨耗测试结果取和,即为该轮盘或轴盘的双边总磨耗量.

图1 转向架轮盘、轴盘磨耗测量工具

2 数据分析

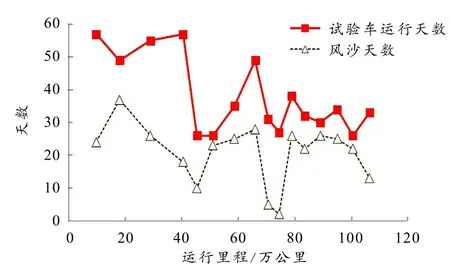

2016 年4 月18 日至2018 年10 月25 日,动车组在106.52 万公里服役运行期间,共进行轮盘、轴盘磨耗测量16 次,每次磨耗测量分别与运行天数和所发生风沙的天数的对比如图2 所示.

将每辆车转向架的车轴按照从一位端到二位端的纵向方向进行区分,如1 位轴、2 位轴、3 位轴、4 位轴. 制动盘按1 位侧、2 位侧的横向方向进行区分,如1 轴1 位侧轴盘. 以下分别就各车制动盘磨耗量对比、风沙服役环境影响特性两方面,对16 次轮盘、轴盘的磨耗量测试数据进行分析.

2.1 制动盘磨耗量对比分析

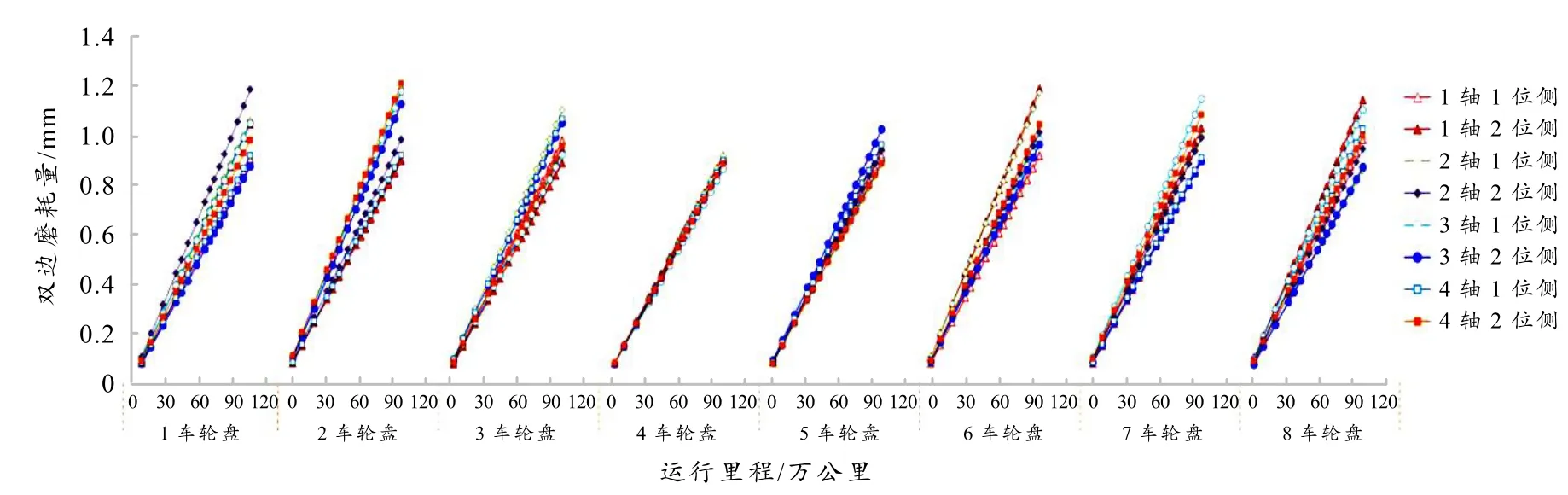

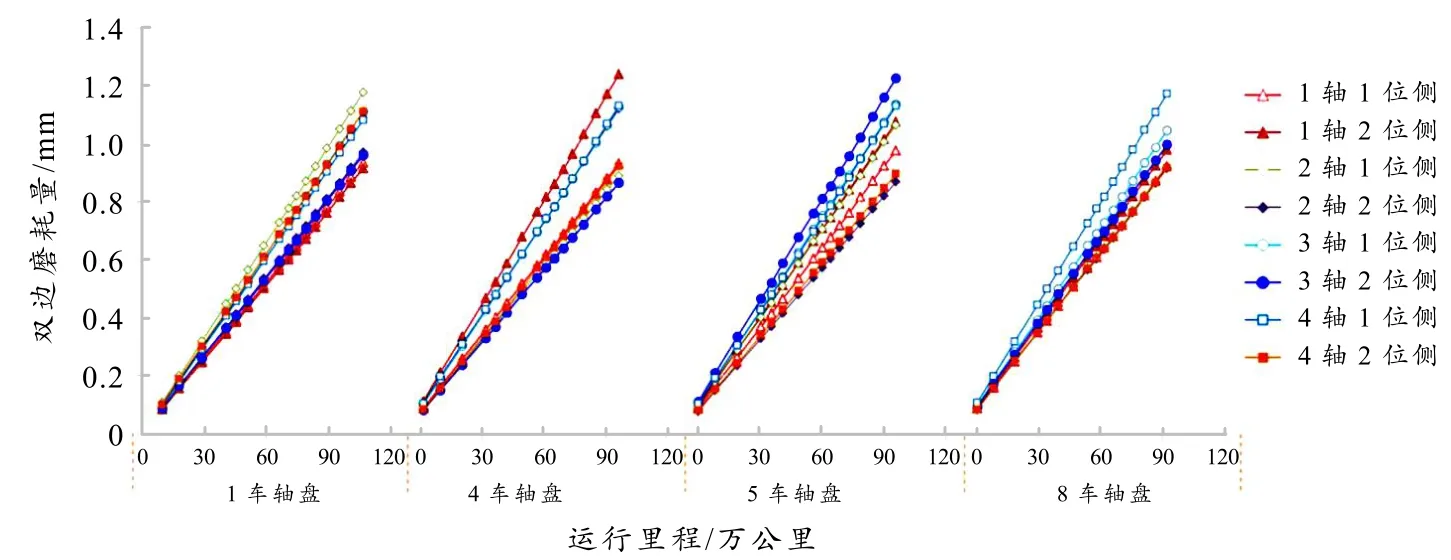

将转向架轮盘、轴盘双边总磨耗实测值随运行里程变化的散点图绘制曲线如图3、图4 所示.

图2 跟踪期间磨耗测量情况

图3 各车转向架制动轮盘磨耗随运行里程变化散点曲线图

图4 各车转向架制动轴盘磨耗随运行里程变化散点曲线图

由统计散点图可知,随着试验车运行里程的增加,各轮盘、轴盘双边总磨耗量整体呈线性增长趋势,对各车不同轴不同部位,其磨耗分布有一定差异:

1)当运行里程达106.52 万公里时,转向架轮盘双边磨耗量在头尾拖车1 车(0.876 ~1.186 mm)、8 车( 0.857 ~1.140 mm)、中间动车 2 车( 0.896 ~1.209 mm )、3 车( 0.888 ~1.103 mm)、6 车(0.920 ~1.192 mm)、7 车偏大( 0.895 ~1.148 mm),而中间拖车 4 车( 0.865 ~0.920 mm)、5 车(0.883 ~1.024 mm)偏小;轴盘的双边磨耗量在拖车1 车(0.915 ~1.178 mm)、4 车(0.864 ~1.239 mm)、5 车(0.870 ~1.228 mm)、8 车(0.913 ~1.172 mm)的测量值差异不大.

2)对于各车转向架不同轴侧制动轮盘、轴盘双边磨耗,中间拖车4 车、5 车各轴各侧轮盘磨耗 量分布相对较为集中,而其他车轮盘、轴盘磨耗量较为分散(图5),且高磨耗位置无明显规律.

图5 运行里程106.52 万公里时各车各轴双边总磨耗量变化柱状图

3)将轮盘、轴盘的单边磨耗平均值分别作为该辆车转向架轮盘与轴盘单边磨耗量,当运行里程达106.52 万公里时,各车轮盘、轴盘平均单边磨耗量与当量磨耗率(磨耗量/运行里程)对比柱状图如图6 所示.

图6 运行里程106.52 万公里时各车平均磨耗量与当量磨耗率对比柱状图

从各车轮盘的平均磨耗量分布来看,中间拖车4 车、5 车的磨耗量偏小,而动车2 车、6 车的磨耗量偏大,轴盘磨耗量各拖车差异不大;另外,各车制动轮盘、轴盘的单边平均当量磨耗率均高于每万公里0.004 mm,要高于每万公里0.003 5 mm 的非风沙地区动车组制动盘单边磨耗率,这是由于风沙服役环境的影响所致.

2.2 风沙服役环境影响分析

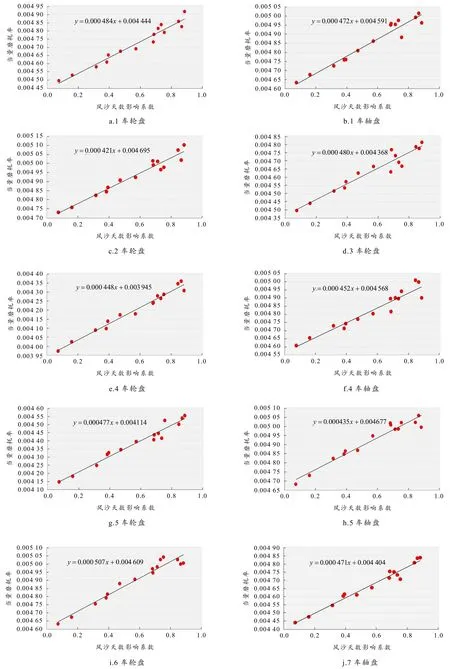

为定性分析风沙天气对动车组运行的影响,结合图2 的动车组运行天数和出现风沙天数,计算当次磨耗测量的风沙天气影响系数wα (wα =风沙天数/动车组运行天数). 为定量分析风沙气候条件的影响特性,计算各相邻磨耗测量期间制动轮盘、轴盘的当量磨耗率(即相对磨耗增量与运行里程增量之间的比值,第1 次不计入),以各次测量期内的风沙天气影响系数为横坐标,以对应期间内各制动轮盘/轴盘当量磨耗率为纵坐标绘制散点图.

为便于分析,此处仅以各车的轮盘、轴盘平均当量磨耗率进行分析,绘制的各车阶段当量磨耗率与风沙天数影响系数之间的散点图及线性拟合直线如图7 所示. 为定量分析风沙天数对制动盘/闸片当量磨耗率的贡献占比,将图7 中各散点图的线性拟合方程整理成y = k ⋅ x + b 的形式( x 为风沙天数影响系数, y 为当量磨耗率,k 和b 为拟合系数).

图7 各车轮盘/轴盘阶段当量磨耗率与风沙天数影响系数的散点分布图

由各车轮盘、轴盘阶段当量磨耗率与风沙天数影响系数之间的散点拟合关系可知,风沙天数对试验车运行天数的占比系数,正影响各车轮盘/轴盘的阶段当量磨耗率,即当风沙天数占比越高,制动盘/闸片当量磨耗率呈线性增长趋势.

线性拟合方程y = k ⋅ x + b 中,系数k 表征风沙天数对当量磨耗率影响的线性系数,定义风沙天数影响系数对当量磨耗率的贡献比为风沙致磨耗率增量与总当量磨耗率的比值,即k ⋅x /( k⋅ x + b) ⋅100%,得到各车风沙天数影响系数为1.0 时对当量磨耗率的贡献比如表1 所示.

表1 各车风沙天数影响系数(×10-3)与当量磨耗率散点图拟合系数及贡献占比

由计算结果可知,当跟踪期间试验车运行天数全为风沙天时,风沙天数影响系数(值取1.0)对各车轮盘/轴盘当量磨耗率的贡献占比在8.2%~10.4%之间. 其中,风沙影响贡献占比最大是4 车轮盘和5 车轮盘,最小是2 车轮盘和5 车轴盘.

3 结论

本文首次对110 万公里运行周期内的动车组转向架制动轮盘、轴盘磨耗量开展了风沙环境下的跟踪测试和分析工作,得到结论如下:

当运行里程达 106.52 万公里时,转向架制动轮盘和制动轴盘双边总磨耗量最大值分别为1.186 mm(头尾拖车1 车),1.209 mm(中间动车2 车)和1.239 mm(中间拖车4 车);对于各转向架不同轴不同侧的轮盘、轴盘双边磨耗量,中间拖车4 车、5 车各轴各侧的轮盘磨耗量分布相对偏小且较为集中,而其他车的轮盘、轴盘磨耗量较为分散. 由于风沙服役环境下各车制动轮盘、轴盘的单边平均当量磨耗率均高于每万公里0.004 mm,要高于每万公里0.0035 mm 的非风沙地区动车组制动盘单边磨耗率. 当风沙天数在试验车运行天数中占比系数越高时,制动盘/闸片当量磨耗率呈线性增加,当相邻测量期全为风沙天时,各车轮盘/轴盘当量磨耗率的贡献占比在8.2%~10.4%之间.

相比现有针对制动盘磨耗理论计算、闸片选型与制动系统匹配的磨耗研究,本文工作首次开展风沙服役环境下的动车组大交路、长服役周期制动盘磨耗跟踪试验,研究成果可为风沙区与非风沙区铁路动车组制动盘磨耗的差异化设计提供科学依据,为制动系统的运行维护提供合理建议.