低成本汽车结构钢SAPH400的研发

2020-06-11任振远吕苗苗

任振远, 吕苗苗

(唐山不锈钢有限责任公司, 河北 唐山 063100)

当前,我国汽车工业的发展不仅使高强度钢板的用量不断加大,而且对钢板的质量和性能提出了更高的要求。针对不同车型的不同需要。唐钢集团在保证钢板质量和性能的基础上,使汽车车轮结构用钢板进一步向低成本、系列化、高强化方向发展[1]。使用传统SAPH400 成分体系及热轧工艺,其热轧性能虽然优异,满足用户需求,但大量合金元素的加入会导致成本的增加。在这种情况下,如何通过钢的化学成分和工艺条件的匹配来降低SAPH400 的生产成本,成为主要研究课题。

1 SAPH400技术要求

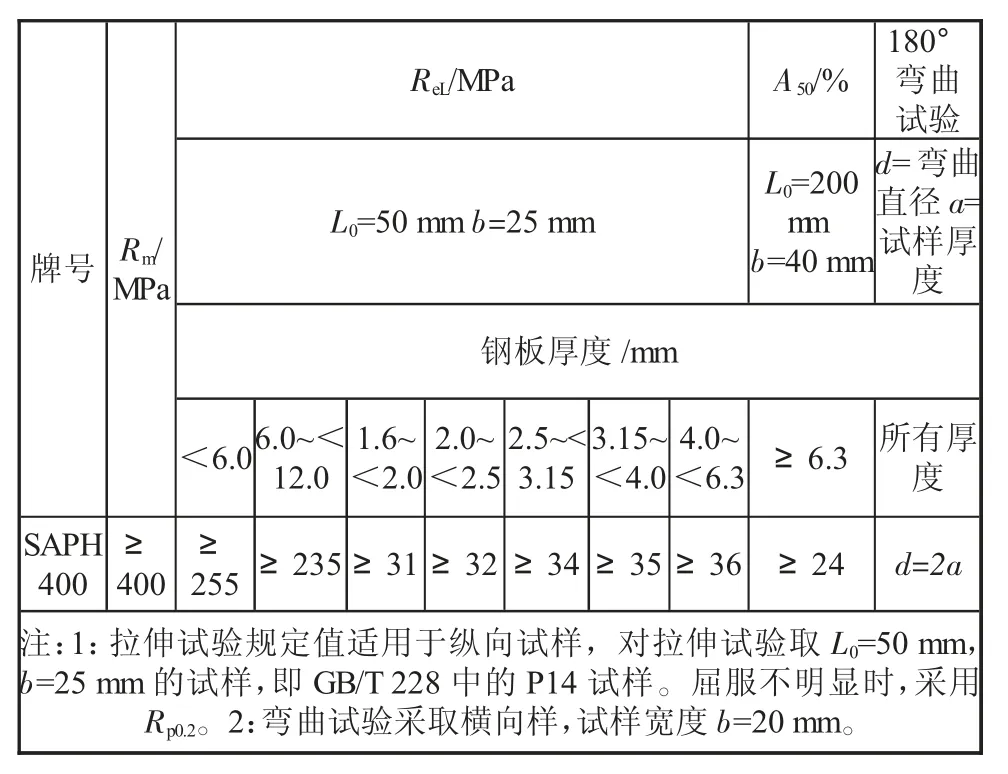

SAPH400 的物理性能要求见表1。

表1 SAPH400 性能要求

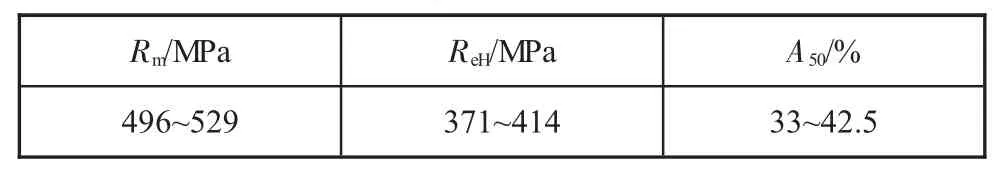

历史生产SAPH400 性能见表2。

表2 历史SAPH400 性能

2 历史成分设计

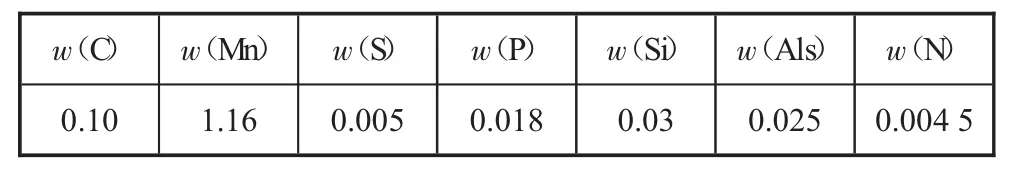

历史SAPH400 成分设计见表3。

表3 SAPH400 历史成分设计 %

应用C-Mn 钢成分体系设计,利用合金元素固溶强化作用,提高强度至目标要求。由于Mn 元素的含量大,生产成本增加。故如何通过钢的化学成分和工艺条件的匹配来降低SAPH400 的生产成本,是本课题主要研究内容。

3 制造流程及关键工艺参数

3.1 制造流程

汽车结构钢的制造流程为:(铁水预处理)—转炉—LF 精炼—连铸—板坯加热—高压水除磷—热连轧—卷取—质量和性能检验—包装标志—入库。

3.2 关键工艺参数

3.2.1 碳含量

冶炼过程中,当含碳量偏低达不到强度要求,增加炼钢成本,需要增加Mn 元素来提高强度。随着碳含量的增加,钢的塑性、韧性下降,而且碳当量的增大,焊接性能下降。综合考虑400 MPa 级的强度级别和成本,采用中碳含量(质量分数)设计0.11%~0.13%。

3.2.2 锰含量

锰元素的固溶强化作用可提高强度,改善韧性。锰与硫结合形成硫化锰,还可降低热脆性。但Mn 元素过高友会在钢表面富集,造成钢表面氧化而降低表面质量[2]。综合考虑400 MPa 级的强度级别和成本,采用低锰含量(质量分数)设计0.44%~0.50%。

3.2.3 硅含量

硅含量较高时,会使热轧过程中氧化铁皮严重,影响表面质量,而且会增加成本。根据实际经验,在生产过程中按低硅控制,硅含量(质量分数)设计≤0.03%。

3.2.4 磷和硫含量

磷和硫时钢种有害元素,随着磷含量的增加,不仅形成冷脆,还会增加合金化产品的粉化敏感性。磷含量的增加,不仅形成热脆,其MnS 夹杂在轧制方向拉长分布,造成钢板的各项异性。实际生产,确定磷含量和硫含量按低值控制,w(S)≤0.012%,w(P)≤0.020%。

3.2.5 铝含量

铝能与氮形成氮化铝抑制氮在铁素体内的固溶,消除应变时效,改善成型性能。但是铝过高形成Al2O3水口结瘤。综合以上因素,确定酸溶铝控制范围为 w(Al)=0.020%~0.060%。

3.3 工艺参数确定

3.3.1 炼钢工艺

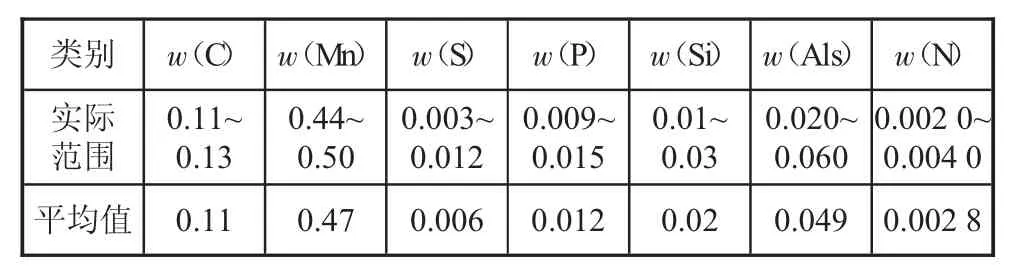

按照上述成分要求,冶炼20 炉试验钢,实验钢化学成分见表4。

表4 实验钢化学成分 %

3.3.2 冶炼工艺

试验钢在100 t 氧气底吹转炉上进行的,入炉铁水全部经过脱硫预处理,尽可能降低铁水S 含量;出钢时采用高碳锰铁,采用挡渣出钢技术,降低钢包渣量;炉后吹氩搅拌,以均匀化学成分,使夹杂物上浮,定氧喂铝线,确保钢的纯净度。电加热继续吹氩并补铝线和钙处理,对钢中MnS 夹杂物进行变性,以达到控制钢中夹杂物形态的目的。

3.3.3 热轧工艺

1)板坯加热温度及粗轧温度。板坯加热温度和粗轧温度采用常规汽车结构钢的生产工艺,均热段温度 1 250~1 330 ℃;出炉温度 1 200~1 250 ℃。

2)终轧和卷曲温度。终轧温度和卷曲温度是热轧过程中控轧控冷的主要参数[3],为获得理想的组织和晶粒度,使材料具有优良的综合性能。终轧温度应略高于Ar3 进行轧制,试验表明卷曲温度一定时,终轧温度越低铁素体晶粒细化,铁素体晶粒尺寸越小。铁素体晶粒度在10~12 级,金相组织为铁素体+少量珠光体,从而钢的强韧性提高;终轧温度一定时,随着卷曲温度的提高,钢卷强度降低,延伸率提高。为使钢板综合性能提高,根据钢的化学成分和轧制规格不同,合理设计终轧和卷曲温度。

3)冷却模式。冷却模式的设定也是决定热轧性能的重要参数,通过层冷优化,可得到适宜比例的铁素体+珠光体组织,钢种综合性能提高。

以往SAPH400 热轧工艺制度设计中,层冷冷却模式用前段冷却。此次新成分体系设计,在原基础上降低了C、Mn 含量。C、Mn 含量降低,导致强度降低,通过调整冷却模式以提高强度,满足标准要求。

此次试验钢冷却模式设计,采用双相钢冷却模式,两段冷却,通过增加前段冷却速率,钢带精轧出来后快速冷却到500 ℃以下,增加中间空冷温度680~730 ℃左右,增加空冷时间。采用此种冷却模式,可有效减少铁素体转化比例,进而提高产品强度[4],达到SAPH400 性能要求。

4 成品的力学性能

4.1 力学性能

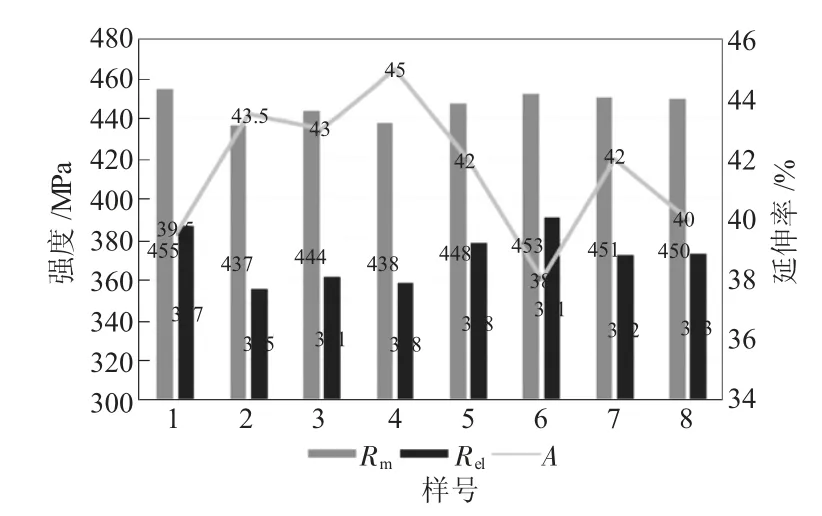

在热轧成品取样,做性能均匀性实验,钢卷号:6810DB2800,规格 1 040 mm×2.75 mm,1-3 为横向拉伸实验,4-8 为纵向拉伸实验,如图1 所示。

图1 试验钢性能均匀性

由图1 可知,抗拉强度最大值455 MPa,最小值437 MPa,平均值447 MPa,较平均值波动范围8~10 MPa;屈服强度最大值391 MPa,最小值355 MPa,平均值372 MPa,较平均值波动范围17~19 MPa;延伸率最大值45%,最小值38%,平均值42%,较平均值波动范围3%~3.5%,整体性能均匀。

由图1 可见,各项力学性能均符合标准要求,性能合格率达到100%。

4.2 成品金相

对试验钢进行金相组织分析,放大倍数为100倍,横、纵向金相组织如下页图2 所示。

对横、纵向组织进行晶粒度评级如下页表5所示。

图2 金相组织分析

表5 横、纵向组织评级

金相组织为铁素体+珠光体,晶粒度10 级,铁素体比例达到85%~86%,满足400 MPa 级汽车结构钢组织要求;晶粒均匀,适合冲压成型。

4.3 冷弯性能

冷弯试验是评价汽车结构用钢的主要性能指标之一。在b=20 mm,d=2a 弯曲条件下,大量取样进行180°冷弯试验,均未出现开裂现象,冷弯合格率100%,表明试验钢具有良好的冷成型性能。

5 试验钢与以往SAPH400对比

5.1 成分对比

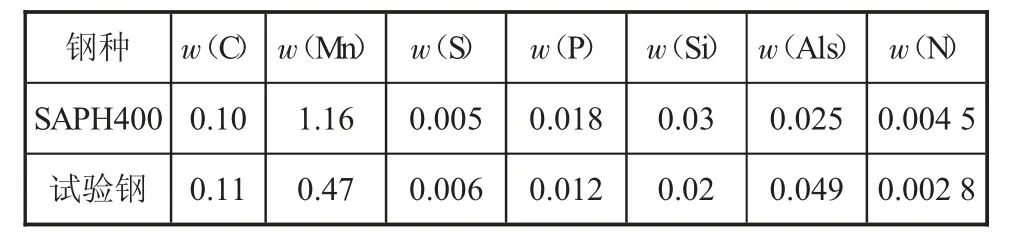

试验钢成分与SAPH400 典型成分对比如表6所示。

表6 试验钢与以往SAPH400 成分对比 %

试验钢Mn 含量较以上成分体系SAPH400 低0.5%,Mn 含量对炼钢成本影响大,Mn 含量降低,生产成本随之降低。

5.2 性能对比

试验钢性能与以往SAPH400 典型性能及性能标准对比如表7 所示。

试验钢与以往SAPH400 对比,抗拉强度平均值降低43 MPa,屈服强度平均值降低39 MPa,延伸率平均值提高6%,在满足SAPH400 性能要求的同时,实现了性能窄区间控制。

表7 试验钢与SAPH400 性能对比

5.3 成本对比

试验钢生产成本与SAPH400 对比如表8 所示。

表8 试验钢与以往SAPH400 成本对比 元/t

由表8 可知,试验钢成本比以往SAPH400 成本降低64.78 元/t,明显降低了成本。采用新成分体系设计,配合热轧工艺优化,通过层流冷却工艺优化,采用“水代合金”的方法,不仅达到SAPH400 强度要求,同时降低了生产成本。

6 结语

1)采用新成分设计的SAPH400 汽车结构钢,组织均匀,工艺可行,各项性能指标完全满足技术标准要求。

2)通过重新设计炼钢成分,降低Mn 含量;轧钢过程中利用控轧控冷工艺,合理设计热轧温度制度及冷却策略,提高热卷强度,弥补由于成分降低影响的强度损失,达到SAPH400 标准要求。利用此种“水代合金”技术,在满足汽车结构钢SAPH400 的性能要求的同时,降低生产工艺成本,提高产品效益。