金属层合板轧制复合工艺国内外研究进展

2020-06-11齐艳阳刘江林韩建超任忠凯黄庆学

王 涛,齐艳阳,刘江林,韩建超,任忠凯,黄庆学

(1.太原理工大学 机械与运载工程学院,太原 030024; 2.太原理工大学 先进金属复合材料成形技术与装备教育部工程研究中心,太原 030024; 3.太原理工大学 中澳联合研究中心,太原 030024)

金属层合板综合了各组元金属的优点,具有单一金属所不具备的物理化学性能,被广泛应用于航空航天、国防军工、交通运输和装备制造等领域.金属层合板推广应用对解决当前能源结构、产业结构的突出问题具有非常重要的意义[1].

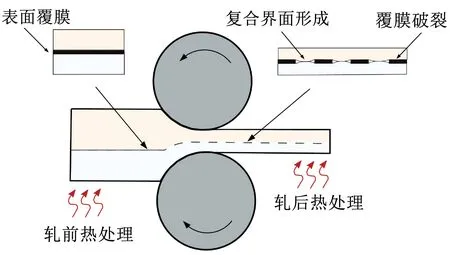

目前,金属层合板的制备方法主要有轧制法、挤压法、爆炸法和扩散焊接法等.轧制法是应用最为广泛的制备方法之一,其将待复合金属板材在轧机的强大轧制压力作用下破碎异种金属接触表面的覆膜,并在整个接触面内产生塑性流动,从表层裂口挤出的新鲜基体金属发生紧密接触进而产生微观尺度的原子反应,最终金属层间接触界面形成一定强度的冶金结合[2].与其他方法相比,轧制法具有污染低、操作稳定且批量生产连续性好的优势.

本文综述了金属层合板轧制复合工艺国内外的研究进展,总结了轧制复合的相关假说,从理论解析、工艺实验和数值仿真的角度对轧制复合工艺进行了分类,针对目前研究中存在的不足进行了探讨和分析,介绍了研究团队提出的波纹轧制复合工艺,并对今后的发展方向作了展望.

1 金属层合板轧制复合假说

图1为金属层合板轧制复合的示意图[3].自从层状金属复合材料问世之后,国内外专家和学者开展了广泛的研究,提出了一些理论和假说,目前具有代表性的主要有以下几种.

图1 金属层合板轧制复合示意图[3]

1.1 机械啮合理论

机械啮合理论最早由Bowden等[4]在1939年提出,将组元金属表面粗糙度的大小认定为影响异种金属复合的主要因素.在轧制成形过程中,金属表面高低不平的“小齿”在较大压力的作用下实现啮合,从而实现异种金属的界面结合.常见的不锈钢/碳钢冷轧复合就是典型的机械啮合,而在大多数情况下,金属复合并不是单一的机械啮合,而是多种结合方式共同作用的结果.

1.2 金属键理论

1954年,Burton[5]提出金属键作用下的结合理论,将异种金属间结合的条件归结于两种金属的原子间的键合.金属接触表面的原子在轧制压力的作用下不断靠近,到达一定位置时形成稳定排列,外层自由电子即成为形成金属键的共用电子,最终两种金属以金属键结合在一起.值得说明的是,金属键理论阐明了异种金属间实现复合的化学基础,因此相较于机械啮合理论具有很大进步,但也存在缺陷,主要是不能解释某些低温复合领域的物理冶金问题.

1.3 能量理论

能量理论是在金属键理论的基础上逐渐发展起来的,并由Cline等在1966年正式提出.该理论认为,组元金属的结合不仅取决于金属键合,还与两者之间的最低能量密切相关.当原子获得能量成为活化原子且原子间距满足要求时,才能实现异种材料的结合.然而,在诸如解释加工硬化使异种金属间的结合变差等问题时仍存在不足[6-7].

1.4 薄膜理论

薄膜理论适用于不同金属之间的固相结合.该理论认为,异种金属间的结合并不取决于金属本身的性质,而是由金属表面的状态决定的,即金属表面的氧化膜是异种金属结合的主要障碍.只有去除掉氧化膜,才能在变形过程中使原子接近到原子吸引力发生作用的范围内,进而实现结合.然而,薄膜理论只是给出了大致的框架,单纯地应用该理论并不能很好地解释层合板的复合机理[8].

1.5 裂口结合理论

裂口结合理论认为,在被钢刷清理过的金属表面会形成一层加工硬化层,其塑性低于基体金属.在轧制复合时,塑性较差的硬化层不能与基体金属同步变形而先破裂,造成界面两侧的新鲜金属从裂口挤出并相互接触形成牢固的冶金结合.这里要特别指出的是,并非所有的金属组合都会在待复合表面挤出新鲜金属,某些金属组合只在较软的金属组分产生裂口并且挤出新鲜金属,较硬的一侧则只产生裂口而不挤出新鲜金属.在这种情况下,较软侧挤出的新鲜金属通过裂口进入较硬侧,从而实现异种金属间的结合[9].

1.6 再结晶理论

再结晶理论由Parks[10]在1953年首先提出,该理论认为轧制变形过程中产生的再结晶是异种金属间实现复合的主要原因.由于摩擦、变形等因素的影响,两种金属接触区域的温度升高,导致接触区域的原子重新排列,进一步相互作用形成共同晶粒而使异种金属产生结合.然而,再结晶理论只适用于解释金属接触以后的组织变化,并不适合于复合本身,对低温复合现象也不再适用.

1.7 扩散理论

扩散理论是Earl在1963年提出的.该理论认为异种金属在轧制复合时,接触区域的原子获得较多能量被激活,从而在该区域形成一层很薄的扩散层.在该扩散层内,异种金属原子形成一定成分比例的固溶体,进而实现异种金属间的结合.扩散理论首次从金属学的角度对异种金属复合进行了解释,具有很大的突破.但是该理论没有考虑到金属接触表面的激活过程和相互扩散对整个接触区域结合的阻碍作用,亦不能解释当扩散层增加到一定厚度后,层合板的结合性能不增反降.另外,扩散过程需要较多的能量和较长的时间,且两种金属达到原子级的结合后才能进行.因此,从这一角度来说,扩散理论又存在很大的局限性[11].

1.8 三阶段理论

三阶段理论是异种金属复合的理论基础.该理论是由Tylecote首先提出,并经过Nicolas、Milner和Bay等学者的补充而最终形成.三阶段理论涉及的3个阶段分别是物理接触形成阶段、物理化学作用阶段和“体”相互阶段.在物理接触形成阶段中,异种金属的原子因塑性变形而相互接近,至能够引起弱化学作用的距离,形成弱化学键;在物理化学作用阶段中,异种金属接触表面首先生成激活点,激活点不断扩大,最后形成化学键;在“体”相互阶段中,异种金属的原子在接触界面形成广泛扩散,并在接触处形成共同晶粒.实际上,物理接触形成阶段和物理化学作用阶段是同时进行的,不加以区分.“体”相互阶段是3个阶段中最重要的,它决定整个金属界面能否实现有效复合[12].

1.9 N.Bay理论

目前,N.Bay[13]理论被学界普遍认可.该理论认为轧制复合包括4个过程:①在一定压力下,氧化膜和加工硬化层破裂;②表面扩展导致纯净基材显露;③法向压力将基材挤压入氧化膜和加工硬化层裂缝中;④两种金属的活性面在间隙中汇合并形成真实结合.N.Bay理论指出了轧制复合的本质,即压力使两种金属的接触面接近到原子级距离,并由原子吸附产生大量结合点,最终实现异种金属间的结合.图2为N.Bay理论金属结合过程的示意图[14].

图2 N.Bay理论金属结合过程示意图[14]

Fig.2 Schematic diagram of metal bonding process of N.Bay theory[14]

综上所述,关于金属层合板轧制复合的理论多种多样,各有所长.如何科学有效地解释复合机理,仍有待于深入研究.

2 金属层合板轧制复合工艺研究

总体来说,金属层合板的轧制复合包括轧前处理、轧制复合和轧后退火3个工序[15].根据复合具体条件又可细分为多种形式,下面将对不同工艺类别进行简要总结.

2.1 热轧复合工艺

热轧复合工艺最早出现于20世纪40年代,轧制前需将板坯加热至合理的温度区间(再结晶温度以上).温度过低会导致金属变形抗力较大、塑性流变程度不足、异种原子间扩散不活跃以及再结晶程度不充分等问题[16],温度过高则可能形成厚的氧化层和脆性化合物等[17],这些都将影响层合板的复合效果.另外,为了防止热轧时界面被氧化,一般采取保护气氛加热或高温氢气除磷等方法进行处理[18-19].热轧复合工艺的轧制力较小,对轧机的要求较低,多用来生产厚的层合板材,不足之处是生产一致性和稳定性较差.

关于热轧复合工艺的研究,Nie等[20]通过热轧方式成功制备了铝/镁/铝层合板,研究发现轧后板材的织构强度以及再结晶程度对其力学性能有重要影响.Cui等[21]在铝中加入TiB2并研究了钛/铝热轧时的变形情况.结果表明,随着TiB2体积分数的增加,钛/铝层合板的变形趋于协调.此外,针对多层金属在大压下轧制时的无法咬入问题,Zhang等[22]将轧件头部做成楔形状并通过热轧实验成功制备了性能优良的层合板材.

这里要说明的是,某些金属(如钛与不锈钢)直接热轧复合时,界面会生成多种金属间化合物,而脆性金属间化合物往往会使层合板的结合强度降低,对层合板的生产及应用产生不利影响[23].因此,一些学者提出在组元金属间加入中间层的轧制复合工艺,目前已成功用作中间层的金属有铜[24]、镍[25]、铌[26]、钒[27]、铁[28]等.Zhao等[24]使用铜作为中间层,在780 ℃、20%压下率下成功实现了钛和不锈钢的复合,其最大剪切强度为199 MPa. Yan等[25]将镍作为中间层,在760 ℃、20%压下率下得到的钛/钢层合板最大剪切强度为255 MPa,说明镍比铜更适合作中间层金属.Luo等[26]研究了铌为中间层的钛/钢层合板的性能,发现在900 ℃下制备的层合板最大剪切强度达到396 MPa(压下率83%),远高于相关标准,并且复合界面无裂纹出现.此外,陈泽军等[27]对钒为中间层的钛/钢层合板的界面组织进行了分析,发现钒中间层的加入有利于减少Fe、Ti原子在界面处的扩散,有效阻止脆性金属间化合物TiFe和TiFe2的生成.虽然铜、镍、铌、钒等金属在层合板性能的提升上起到一定积极作用,但其成品的成本较高.因此,Yu等[28]提出使用价格低廉的纯铁作为中间层材料,并通过热轧成功实现了钛与碳钢的复合.除了使用中间层金属外,界面涂层也可使基层与覆层金属不直接接触.黄华贵等[29]在钢板表面预喷涂硅铝合金涂层,使涂覆层与钢板表面形成牢固结合,再与铝板组坯进行热轧,该方法可使层合板的结合强度明显提高.

利用热轧复合工艺,宝钢在国内首次自主生产CAP1400核电站安注箱用层合板.首钢、鞍钢先后完成了Q370qD+316和Q370qE等桥梁用不锈钢层合板的试制.攀钢进行了输油(气)管线用钛/钢层合板产业化的技术研究.武钢开发了表面在线预处理技术和轧制复合系列控制技术.银邦股份实现了电站空冷系统用铝/钢复合带材的批量生产.太钢生产的不锈钢、铜/钢层合板已正式应用于长江三峡水利工程和国际热核聚变实验堆计划.另外,南钢与东北大学合作,采用真空轧制方式研发出幅宽2 m的825镍基耐蚀合金/X65管线钢层合板,并成功用于中国和土库曼斯坦之间的抗H2S腐蚀油气输送管线.

2.2 冷轧复合工艺

20世纪50年代初,美国率先开展了冷轧复合工艺的研究并获得成功.冷轧复合工艺是在金属再结晶温度以下进行轧制复合的工艺,其首道次压下率较大,一般达到60%左右才能实现有效复合,因此对轧机的要求较高[30].另外,轧后往往需要退火处理以消除残余应力,改善结合强度.冷轧复合工艺可以实现多种组元的结合,并能有效避免加热带来的界面氧化问题,是当今世界上应用最广泛的金属复合工艺之一.缺点是板材可能存在边裂等问题,另外对于高碳钢、合金钢等较硬材料的轧制复合也不适用[31-32].

在冷轧复合工艺研究方面,Li等[33]对该工艺的适用性及技术难题进行了分析,指出同面心立方结构(FCC)及密排六方结构(HCP)的金属相比,体心立方结构(BCC)的金属更容易通过冷轧方式实现结合.Naseri等[34]通过冷轧复合工艺制备了铝/铜/铝层合板,研究发现中间铜层的初始厚度对层合板的结合强度有重要影响.随着铜层初始厚度的增大,结合强度呈降低趋势.作者将其归因于轧制过程中接触长度增加导致的接触压力下降.Akramifard等[35]的研究结果表明,冷轧铝/钢/铝层合板中的马氏体对其拉伸性能有重要影响.另外,需要指出的是,轧后退火处理虽然可使原子的扩散距离增加,但也可能同时生成脆性金属间化合物,影响层合板的复合效果[36].因此,制定合理的热处理工艺十分重要.

2.3 异温轧制复合工艺

针对力学性能差别较大的异质金属在常规轧制时出现的变形不协调问题,异温轧制复合工艺能够有效地协调各层金属的变形.该工艺将变形抗力大的金属层单独加热至高温,使变形抗力小的金属层处于室温,以此来提高难变形金属的相对变形量,实现整个层合板的协调变形[37].近年来,随着科技水平的提高,“异温效果”可通过电磁感应加热技术来实现,利用不同金属磁导率的差异而达到不同的加热效果[38].异温轧制复合工艺可用来制备钛/铝、钛/镁、钢/铝等层合板.

对于异温轧制复合工艺,Xiao等[39]研究了压下率、钛层加热温度对钛/铝层合板的厚比分配、剪切强度和界面的影响.结果表明,随着钛层温度的升高和压下率的增大,钛层和铝层的变形率差值逐渐减小.当温度为800 ℃、压下率为50%时,钛层和铝层的变形率分别达到48.6%和51.4%,钛/铝层合板的变形趋于协调,界面剪切强度达到108 MPa. Qi等[40]分别使用同温轧制与异温轧制制备了钛/镁层合板,研究发现同温轧制条件下两种金属的结合以扩散为主,而异温轧制条件下两种金属更多地表现为机械啮合,并且变形趋于一致.但是,这些研究中板材均存在严重的氧化现象,对层合板的结合性能带来不利影响.针对这一问题,肖宏等[41]提出在保护气氛下电磁感应加热异温轧制制备层合板的方法(如图3所示),即从加热到轧制整个过程处于密封和氩气保护中,并利用该方法成功实现了钢和铝的复合.研究显示,钢/铝层合板界面贴合紧密,元素扩散路程短,板材达到了良好的冶金结合状态,同时近界面的细晶区使层合板的综合性能进一步提升.

图3 电磁感应加热异温轧制示意图[41]

Fig.3 Schematic diagram of differential temperature rolling process with induction heating[41]

2.4 累积叠轧复合工艺

累积叠轧复合工艺由日本学者Saito在1998年提出,可用来制备具有超细晶结构的金属层合板[42].该工艺是将轧制后的板材从中间剪断,重新叠合再进行轧制,以此循环直至达到所需的要求[43].为了实现更好的结合,每次叠合前均需进行表面处理,如除脂、去氧化膜等.累积叠轧复合工艺可以使板材在不发生几何变形的情况下产生较高的塑性应变,并且对生产设备无特殊要求,但是工艺较为复杂,成本较高[44].图4为累积叠轧复合工艺的示意图[45].

图4 累积叠轧复合工艺示意图[45]

在累积叠轧复合工艺研究方面,Chang等[46-47]通过该工艺成功制备了镁/铝层合板,实现了两金属的冶金结合.研究发现随着累积应变的增加,晶粒的尺寸逐渐减小,沿轧向和横向的屈服强度逐渐增加,但断后伸长率变小.Jiang等[48]利用累积叠轧复合工艺制备了钛/铜层合板,发现即使界面处有金属间化合物形成,但两金属之间依然保持良好的结合状态.顾苏怡等[49]的研究结果表明,大剪切应变、高应变速率、每次循环颠倒轧向以及钛的低热传导率是制备200~300 nm超细等轴晶钛/铝层合板的关键因素.此外,Wang等[50]研究了累积叠轧过程中温度的影响,发现随着轧制温度升高,极限拉应力、晶粒尺寸以及扩散层厚度均逐渐增大,而晶粒尺寸和扩散层厚度对层合板的力学性能有重要影响.

2.5 异步轧制复合工艺

异步轧制复合兴起于20世纪70年代,是指利用两工作辊表面线速度不同而进行轧制复合的工艺过程,包括同径异速轧制复合和异径同速轧制复合.在异步轧制复合时,一般把较硬的金属组元与快速辊对应,较软的金属组元与慢速辊对应[51].由于快速辊产生的摩擦力向前,慢速辊产生的摩擦力向后,使金属在变形区内产生剪切作用,形成“搓轧效果”.“搓轧效果”一方面有助于氧化膜和加工硬化层的破裂,促进新鲜金属暴露并相互接触,另一方面又生成大量热量,为界面区域金属原子活动提供能量基础[52].因此,与同步轧制复合相比,异步轧制复合可以降低轧制力,减小能耗损失,增强界面结合效果,改善板形质量进而得到平直的层合板材[53-54].

对于异步轧制复合工艺的研究,赵莹莹等[55]发现异步轧制得到的铜/铝层合板界面平整无波浪状形貌,并且异步速比与剥离强度呈抛物线关系.Chang等[56]的研究结果表明,界面强化使层合板的拉伸性能得到改善,在异步速比为1.3时界面结合强度最高.而对于界面强化的原因,Li等[57]分析认为是层合板的组织和金属间化合物发生改变引起的,并通过实验成功制备出具有紧密结合界面的超细晶层合板[58].另外,对异步轧后层合板扩散退火的研究表明,随着退火温度的升高,界面的维氏硬度与扩散层厚度逐渐增大,但层合板的结合强度却降低[56,59].近年来,异步累积轧制复合工艺兴起,该工艺综合了异步轧制复合工艺和累积叠轧复合工艺的优势,对层合板的性能具有明显改善作用[60].

2.6 爆炸-轧制复合工艺

爆炸-轧制复合工艺是一种综合爆炸复合工艺和轧制复合工艺优点而发展起来的金属层合板制备工艺.该工艺首先通过爆炸焊接方法制坯,然后通过轧制方法得到所需规格的层合板.与其他工艺相比,该工艺在爆炸后界面已实现冶金结合,轧制过程中两金属发生牵引变形[61].当采用该工艺生产3 mm以下的层合板时,轧制过程分为热轧和冷轧,其中热轧的目的是使板材的厚度达到要求,冷轧则是为了获得精确的尺寸和合格的表面.爆炸-轧制复合工艺可生产大面积无焊缝的层合板,但也存在工艺复杂、污染环境以及成本较高等问题[62-63].

在爆炸-轧制复合工艺研究方面,Asemabadi等[64]对爆炸后的铜/铝层合板进行了常规轧制,抗拉强度由轧前的227 MPa提高到268 MPa(压下率56%).Gladkovsky等[65]通过爆炸-轧制复合工艺制备了铜/钢层合板,研究发现轧后板材发生了动态再结晶,晶粒明显细化.另外,Jiang等[66]对爆炸-轧制后的钛/钢层合板进行了退火研究,结果表明,总体上退火后层合板的结合强度呈降低趋势.退火温度在850 ℃以下时,层合板的结合强度缓慢下降;退火温度超过850 ℃时,结合强度急剧下降.

2.7 铸轧复合工艺

铸轧复合工艺是一种将铸造工艺和轧制工艺联合起来制备金属层合板的工艺.具体过程是将液态金属浇铸到要复合的基板上,待金属液冷却到半固态时进行轧制,从而实现基板与覆板的结合[67].铸轧复合工艺的优点是高效、节能,但是该工艺目前还不成熟,比如基板表面因复合温度高而容易被氧化,基板与覆板熔点不同导致结合部位产生熔损等[68-69].

在铸轧复合工艺研究方面,Chen等[70]将固态殷钢与熔融态铜液同时送入铸轧机辊缝,在铸轧区高温、强压和塑性变形共同作用下,成功制备出殷钢/铜层合板.谢敬佩等[71]研究了铸轧铜/铝层合板的界面演变规律,发现界面演变过程主要包括过饱和固溶体形成、金属间化合物形核析出、金属间化合物连成整体以及界面层增厚4个阶段.另外,为研究铸轧后层合板的性能,Huang等[72]将层合板折弯90°~180°,发现界面未出现撕裂现象,研究结果可为高效短流程制备层合板提供工艺参考.

2.8 包套轧制复合工艺

包套轧制复合工艺是一种有效的金属层合板制备工艺.该工艺选用一种与待复合金属力学性能相近的金属做成包套,然后将待复合金属置于其中并焊接封口,通过包套边部预留的抽气孔抽真空后保持内部负压,最后进行轧制复合.一般情况下,包套内部金属组元采取多层对称布置形式且轧制压下率较大才能保证牢固结合.包套轧制复合工艺既能避免热轧复合时的待结合表面氧化问题,又能解决冷轧复合中的金属表面开裂问题[73-74].

对于包套轧制复合工艺的研究,董晓萌等[75]通过包套轧制和退火处理的方法制备了钛/铝层合板,当压下率为60%时,层合板的界面结合良好,层状结构完整.孔凡涛等[76]采用包套轧制复合工艺在1 150 ℃下成功制备出3 mm的Ti-43Al-9V-0.3Y/Ti-6Al-4V层合板材,总变形量达到80%,且表面质量良好,无应力开裂.

2.9 钎焊热轧复合工艺

钎焊热轧复合工艺主要用来生产不锈钢层合板.该工艺采用一种熔点低于被焊接的基层和覆层的金属作为钎料,并将钎料置于基层和覆层金属之间,通过加热使钎料熔化实现基层与覆层预结合,最后在轧制压力作用下基层与覆层完全结合[77].钎焊热轧复合工艺可使层合板的界面耐蚀性能提高,并有效解决复合层接口处的分体现象.但当厚度超过30 mm、覆层超过3 mm时,该工艺将不再适用[78-79].在钎焊热轧复合工艺研究方面,祖国胤等[80]采用银基钎料在755 ℃~770 ℃下成功实现了不锈钢/碳钢的复合.钎料层在热轧过程中表现出了良好的塑性,其与基体形成的金属键显著提高了结合强度且轧后未出现断裂、分层现象,层合板的剪切强度达到342.6 MPa.

2.10 其他轧制复合工艺

脉冲电流辅助轧制复合工艺是利用脉冲电流的电致塑性效应和尖端效应进行辅助轧制制备金属层合板的工艺.该工艺在轧制过程中对轧辊或板材施加脉冲电流,使其形成闭合回路,异种金属在电流作用下实现复合.脉冲电流辅助轧制复合工艺的优势在于其能克服能量势垒,促进基层和覆层金属元素扩散,提高结合强度,并能有效抑制层合板的边裂,降低轧制力.目前该工艺还处于探索研究阶段[81-82].

燃烧合成轧制复合工艺是利用化学反应放热来制备金属层合板的工艺,其将覆板融化后平敷在待复合的基板上,并在一定温度和气氛下进行轧制处理,以实现基板与覆板的结合.该工艺生产的层合板结合强度高,耐蚀能力强[83].

粉末轧制复合工艺是一种环保的金属层合板制备工艺.该工艺将覆层金属粉末平敷至处理过的基板上,然后将两者置于特定模具中并对其进行轧制复合.目前利用该工艺已成功生产出钛/钢、银/钢等层合板[84].

深冷轧制复合工艺是在深冷环境下(低于-100 ℃)轧制制备金属层合板的工艺,通过抑制变形过程中的位错运动及动态再结晶来使晶粒达到细化.该工艺可有效提升层合板的力学性能,同时获得良好的界面结合质量[85].

喷射轧制复合工艺是将熔体雾化、喷射成积、双辊铸轧融合为一体,在一步工序内从液态金属直接制备高性能金属层合板的工艺,符合绿色制造的发展方向[86].

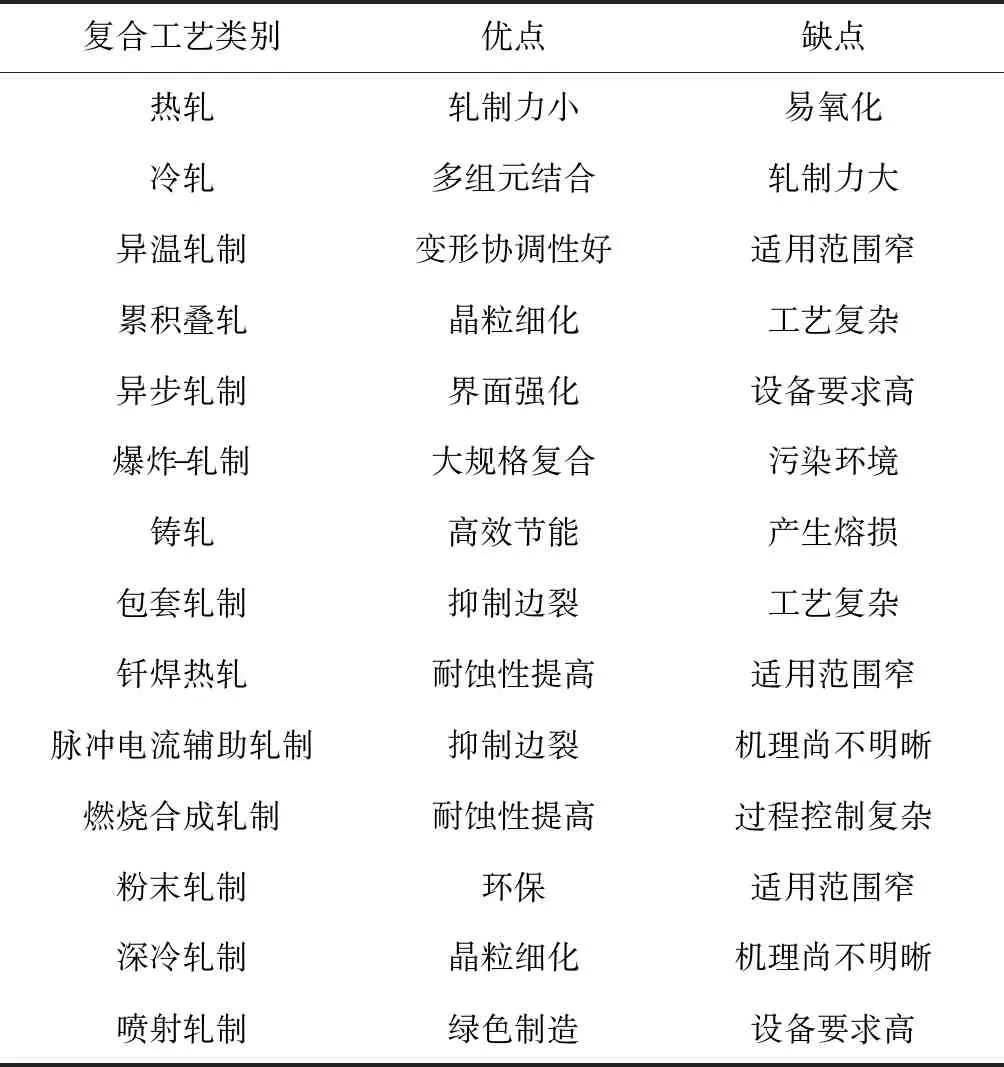

表1对不同轧制复合工艺的特点进行了简要总结.金属层合板的轧制复合工艺还有很多,限于篇幅这里不再详细叙述.

表1 不同轧制复合工艺的简要总结

3 轧制复合工艺计算与数值模拟

3.1 理论解析法

理论解析法主要包括工程法、流函数法和上限法.

3.1.1 工程法

工程法是一种近似解析法,又称切片法或主应力法.其基本流程分为3步:首先根据金属的塑性流动规律切取若干单元体,并对单元体的应力状态进行简化假设;其次对每个单元体建立以主应力表示的平衡微分方程,按照塑性条件求解得到有关轧制的力能参数值;最后将单元体进行拼合,进而得到整个问题的解.工程法的特点是简便快捷,但不能获得力的三维空间分布情况.

关于工程法的研究,Afonja等[87]于1973年预测了3层金属对称轧制时的轧制力和扭矩,但是其模型不能得出相对结合长度以及相对滑动距离等参数,而这些参数对于层合板的结合质量有重要影响.为了改善精度,Tzou等[88]提出了一种较为完善的模型,重点研究了材料变形率、层间屈服应力比以及前后拉应力等参数对相对结合长度的影响.在滑动问题的处理上,文献[89-90]假定轧制时较硬的金属发生塑性变形后,界面两侧的金属将不再产生相对滑动,并以此为基础利用工程法计算了轧制变形区的应力分布.但是其所作的假定与实际中金属的变形行为存在较大差距,不利于正确分析轧制复合过程中的一些规律.另外,针对一些模型求解耗时长的问题,Hwang等[91]将模型合理优化使其求解时间大大减少.2017年,在已有研究的基础上,王春阳等[92]采用工程法计算了铝/钢轧制复合时变形区内剪切应力的分布,分析了铝层和钢层厚度比变化的原因并获得经验公式,研究结果可为铝/钢层合板的轧制工艺制定提供理论参考.

3.1.2 流函数法

流函数法是根据辊缝中轧件体积不变的规律,假定固态轧件为流体,并以流量一定的原则建立表达式,利用塑性变形条件和边界条件得出轧件的速度场、应力场等参数.流函数法的应用与计算机的发展密切相关.

关于双金属轧制复合的研究,1996年,Hwang等[93]建立流函数模型对双金属非对称复合轧制进行了理论分析,但是没有考虑轧辊的压扁变形,而且模型本身的精度不高,因此分析结果与实验结果存在较大差距.两年后,佘旭凡等[94]对文献[93]提出的流函数模型进行了改进.新模型在理论上认为,随着逼近空间维数的增大,所设定的速度场可以无限地接近真实速度场,从而得到较精确的理论解.该模型为研究结合界面的摩擦规律提供了新的途径,不足之处是计算量较大.2000年,Jiang等[95]利用流函数法研究了双层带钢的轧制复合行为,不仅成功得到轧后板材的曲率、厚度比以及轧制力,还准确算出中性点和起始结合点的所在位置.另外,相对较小的初始包覆率可使起始结合点更靠近辊缝入口处.研究结果对工业生产领域通过调整相关工艺参数来获得理想的复合效果具有重要意义.在3层金属轧制复合的研究方面,Hwang等[96]提出一种能自动满足体积不变以及速度边界条件的流函数模型,并利用该模型系统分析了不同条件对轧制力、轧制功率、轧制变形区长度以及轧后板材厚比的影响,理论计算与实验结果基本吻合.在此基础上,文献[97]进一步对该模型进行了扩展,重点阐述了不同条件对相对结合长度、相对滑动距离以及新产生表面比的影响.

3.1.3 上限法

上限法是基于理想塑性材料的极值原理,以运动许可的速度场为计算基础,得到功率的上限值,进而利用塑性力学的基本关系式来求出变形参数和力能参数.上限法不能直接求出静水压力,也得不到应力应变的分布情况,其在分析问题时多与流函数法结合使用.

在上限法的研究方面,Manesh等[98]提出基于上限法的双金属冷轧数学模型,通过建立内部流场来描述金属塑性变形中的流动规律.Haghighat等[99]构建各速率分量间的数学关系,并将内功、剪切功和摩擦功的表达式应用到上限模型中,利用该模型准确预测了不同条件下的轧制力矩.对于层合板结合性能的研究,Arabi等[100]利用上限法计算出铜/钢轧制复合时的最优工艺参数,即在压下率为59%时,层合板的结合效果最好,理论计算与实验结果较为吻合. Maleki等[101]将变形区假设为三角形,通过上限法分析了双层带钢冷轧过程中的结合行为及临界变形量,研究结果对于预测层合板的结合性能有重要参考意义.

这里需要指出的是,在分析金属层合板轧制复合的相关问题时,有时也会用到滑移线法等其他方法,由于这些方法使用较少,这里不再详细说明.

3.2 轧制复合工艺有限元仿真

3.2.1 待复合界面假设

金属层合板轧制复合的数值模拟是大变形、非线性的热力耦合过程[102],包括刚塑性有限元模拟和弹塑性有限元模拟,轧件咬入有楔形端板料咬入、轧辊直接压下和强迫咬入等.与单层板的轧制模拟不同,层合板的轧制模拟涉及到两种金属的绑定以及边界处理等问题,因此更加复杂,其有限元模型大致分为以下几种.

1)粘合模型.粘合模型是将两种金属粘在一起,在轧制过程中金属间无摩擦作用且不产生相对滑动.该模型认为轧制前两金属已经复合,却忽略了轧制后两金属分离的可能性,与实际情况差别较大.由于粘合模型的建模过程简单容易,因而也被很多人采用,文献[103-104]应用该模型分别模拟了不锈钢/碳钢和铝/铜层合板的轧制复合.

2)共节点模型.共节点模型的特点是上、下层金属在交界面共用一组节点,对应节点在各个方向具有相同位移,且交界面没有摩擦作用.该模型实际上是将层合板坯当作一块整体的金属板处理只是金属板的不同部分具有不同的材料属性,可反映各层金属之间的协调变形情况,但不能反映层间的受力情况.共节点模型多用来模拟已实现复合的层合板的后续道次轧制,一般不用作第1道次的轧制模拟[105].

3)接触模型.接触模型是在基板与覆板之间设置摩擦系数,两金属直接接触且允许产生相对滑动.但是此种模型两金属间除摩擦作用外无其他条件,与实际轧制情况不符.为了更好地模拟真实条件,一些学者在接触模型的基础上提出另外一种改进模型,即基板与覆板之间不仅设置摩擦,其头部也进行绑定,并使其在轧制过程中不分开.该模型在近年来被广泛用作金属层合板轧制复合的数值模拟[106-107].

4)程序控制模型.程序控制模型是利用二次开发的方法通过子程序实现对两金属接触状态的控制.具体是设置分离应力,使金属节点在受到超过其抗拉强度的拉应力时自动分离,反之则相互粘结.程序控制模型的相对滑动量较接触模型小,能够使金属在轧制时发生合理的变形,与实际工况吻合度较高,但操作起来较为复杂[108].

5)内聚力模型.上述4种模型在建模时均未引入界面单元层,原因是界面单元层在轧制过程中极易发生畸变,从而导致模拟失败.界面单元层可以在内聚力模型中实现,如图5所示,两层金属通过一层很薄的界面单元进行连接[109].内聚力模型最初是由Kebriaei等[110]引入到金属层合板轧制复合的仿真计算中,经过多年的优化与发展,Khaledi等[3]在2019年提出了一个较为成熟的模型(Khaledi模型).

图5 内聚力模型[109]

综上所述,粘合模型和共节点模型虽然考虑了金属间的结合问题,但在轧制过程中可能限制金属的流动,因此其模型是机械且非动态的.接触模型、程序控制模型和内聚力模型在金属层合板的多场耦合数值模拟中逐渐突显其重要性.

3.2.2 复合判据

在仿真分析过程中,为了判断组元板材是否实现复合,需要指定相关物理量的定值或函数关系作为衡量指标,并对界面处网格进行特殊条件处理实现复合评判,目前常见的判据主要有以下几种.

1)应力场.1988年,Masuda等[111]提出一种基于结合界面垂直应力的预测模型.该模型在消除特厚板显微缩孔的基础上进行研究,通过计算界面处的最大垂直应力与其金属组元的变形抗力的比值,判别层合板是否发生结合.若比值大于1,则认为发生结合.由于界面最大垂直应力较难确定,故文献[111]应用下式来计算该比值.

其中:

a=0.004r+1.8,

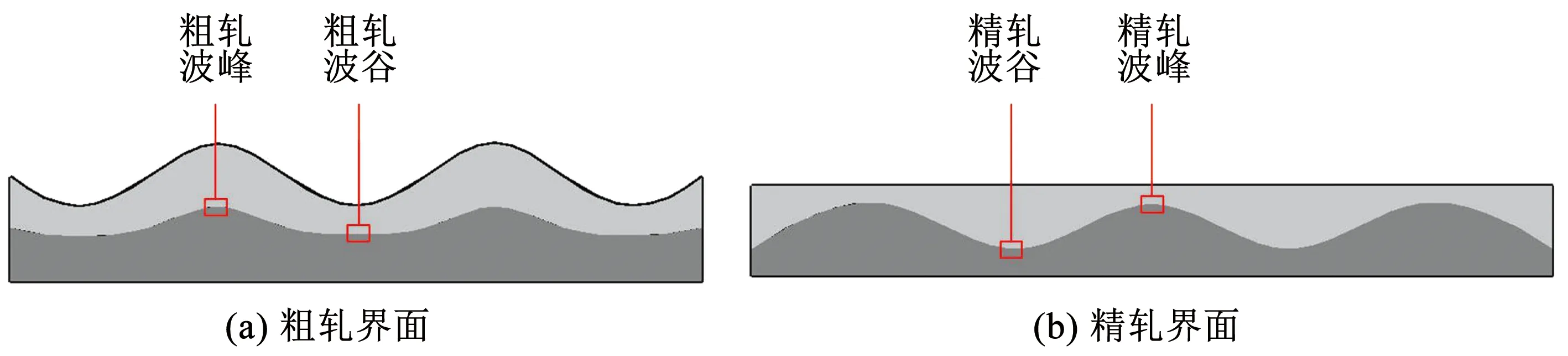

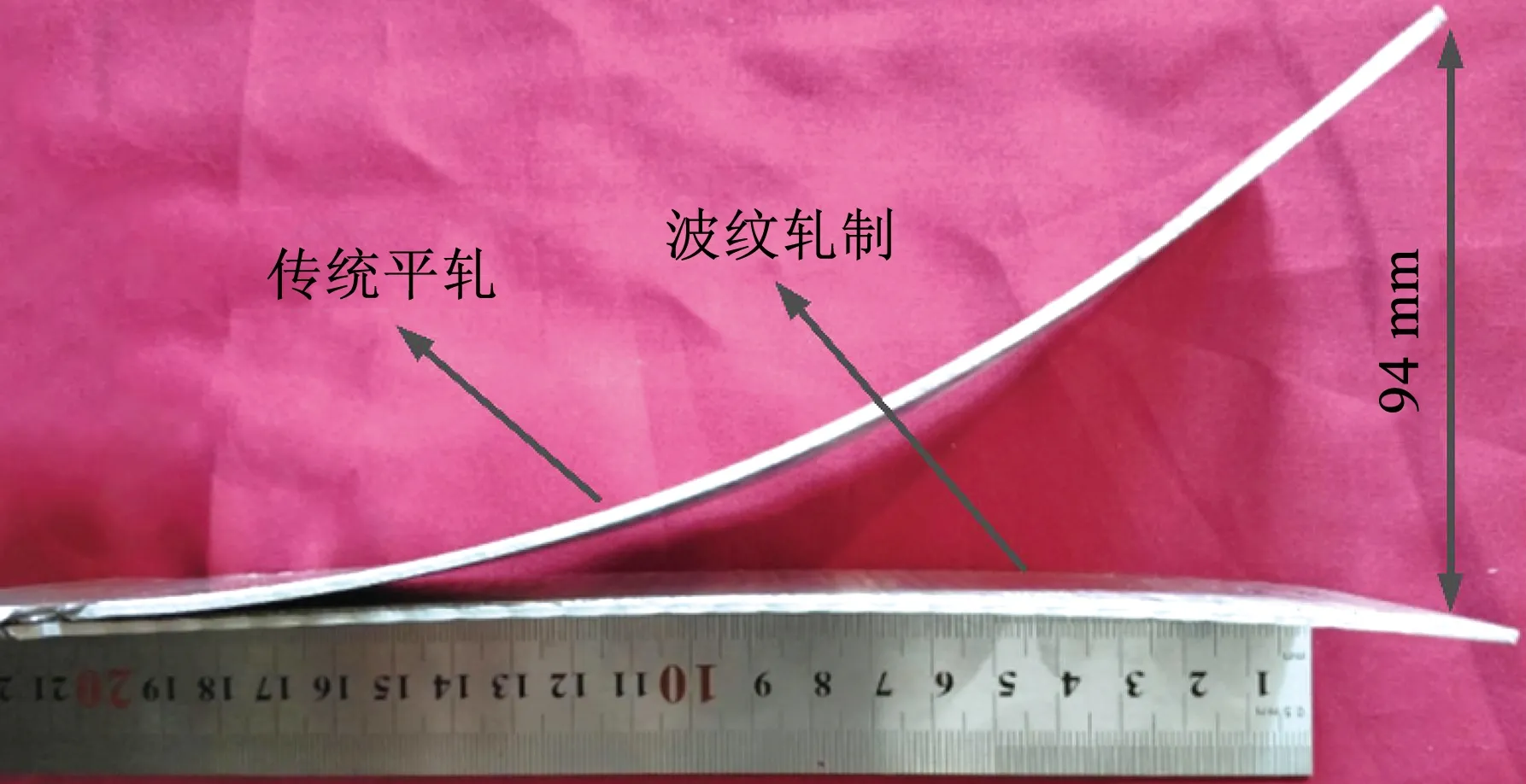

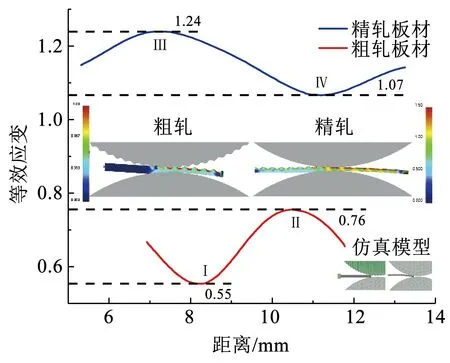

c=0.018r-0.05 (5 c=0.006r+0.07 (10≤r<20). 式中:σymax为界面最大垂直应力;K0为变形抗力;R为轧辊半径;r为道次压下率;t0为轧前板厚. 随着有限元技术的发展与成熟,界面垂直应力可以借助有限元运算方便快速地得到,且比值大于1的单元越多,层合板的结合效果越好[112-113].2010年,高亚男等[108]在上述理论的基础上利用子程序成功实现了金属间节点的粘接与分离,为金属层合板轧制复合的数值模拟提供了新的思路. 2)应变场.金属层合板的轧制复合是非稳定状态向稳定状态转变的过程.在初轧阶段,由于组元金属中软金属的变形抗力小于硬金属,软金属先于硬金属发生塑性变形,导致软金属的变形大于硬金属.此时两种金属间只存在挤压和摩擦作用,并未发生真正结合.随着轧制过程进行,两种金属的变形相互制约,促使两种金属开始结合且在界面处的变形趋于一致.但实际上,两种金属性能上的差异使得其等效应变不可能完全相等,一般等效应变相差较小时就会发生结合.等效应变差值的选取须综合考虑计算精度、轧制条件以及实际工况等因素,通常认为该差值小于0.01时,两种金属已达到有效结合. 3)速度场.金属层合板轧制复合仿真模型若无界面单元层,则理论上两种金属在界面处的流动速度达到相等时就已发生结合.考虑到实际情况,一般在模拟时设定相对速度临界值,小于该临界值则认为两种金属发生结合.2020年,Rezaii等[114]基于层速度相等的准则利用子程序成功预测了钢/铝轧制复合的起始结合点. 3.2.3 轧制复合工艺仿真 在铸轧复合工艺的数值模拟方面,田捍卫等[115]建立铜/铝层合板铸轧过程二维稳态有限体积模型,并利用正交模拟法研究了走坯速度、铝液浇注温度、铸轧区长度和铜带预热温度对铝液液相率分布的影响.结果表明,铝液凝固受铸轧区长度和走坯速度的影响较大,整体温度分布主要受铜带预热温度的影响.黄华贵等[116]通过数值模拟分析了铜/铝铸轧复合过程的温度场和流场,并根据铸轧区内金属物理状态的不同将其分为固-液接触换热区、固-半固态铸造粘连区和固-固轧制复合区,研究发现KISS点(铸轧区内固液界面最低点)高度决定3个区域的空间分配,且轧制温度和压下率对层合板的结合效果起主导作用.另外,Wang等[117]利用数值仿真得出铜/铝铸轧时的最优工艺参数,并通过物理实验验证了模拟分析的正确性以及指导生产的可行性. 其他方面,Huang等[118]研究了冷轧铜/铝层合板结合界面的速度场.结果表明,轧制速度越大,变形区出口处界面金属流动的同步性越差,结合强度越低.作者进一步分析了铜/铝的异步轧制过程并得到最佳异步速比.肖楠等[119]通过数值模拟获得了高频电流加热-轧制复合过程中的动态温度场,验证了实验条件下板宽、板厚、轧制速度、电流强度和频率等工艺参数组合的可行性,研究结果对于实际生产中的工艺参数优化具有指导意义. 针对传统轧制复合工艺存在的层合板结合强度低、板形差、残余应力大等瓶颈问题,黄庆学等[120-121]提出一种基于波纹型轧辊的新型轧制复合工艺(corrugated-flat rolling,CFR)(如图6所示).该工艺第1道次为粗轧,采用“波纹辊+平辊”的轧制方案,其中上辊为波纹辊,对应难变形金属;下辊为平辊,对应易变形金属.其基本原理是通过上下轧辊的不同形状,对轧件形成阶跃性变化载荷,促进金属表面的氧化膜和加工硬化层破裂,洁净而活化的新鲜金属从裂缝挤出,新鲜金属的原子相互扩散并形成冶金结合.波纹辊的辊型曲线可采用正余弦曲线、样条曲线等.后续精轧道次上下轧辊均采用平辊,可将轧件表面轧平,并根据产品要求轧制到相应厚度. 图6 波纹轧制复合工艺示意图[122] 波纹辊+平辊轧制复合工艺可在较小的压下率下实现两金属的高强度结合,并将层合板的结合界面形状由传统的二维提升至三维空间(如图7所示),大幅提高层合板的抗拉、抗剪、抗冲击等多种性能,有效改善板形质量(如图8所示),减小残余应力.通过粗轧道次的波纹起皱和精轧道次的平辊整平,可以增大累积塑性变形量,细化层合板的晶粒尺寸.目前已采用波纹轧制复合工艺成功制备出性能优良的镁/铝、铜/铝等层合板[123-125]. 为了研究波纹轧制塑性变形规律,团队采用有限元方法建立了三维热力耦合仿真模型,提取了一道次波纹粗轧和二道次平辊精轧在完整波形周期内单元的等效塑性应变,如图9所示,Ⅰ、Ⅱ、Ⅲ、Ⅳ分别对应波峰、波谷、波谷、波峰.从图9中可以看出,一道次粗轧和二道次精轧后等效应变均呈正弦变化规律,应变最小值出现在波峰处,应变最大值分布在波谷处.由于两道次压下率相等,所以应变波峰和波谷的幅值差基本一致,而随着轧制过程中板材延伸,二道次精轧后波长增大,等效应变曲线趋于平滑[125]. 图7 波纹轧制复合工艺界面示意图[123] 图8 传统平轧与波纹轧制的板形[125] Fig.8 Shapes of laminated composite sheets produced by conventional flat rolling and CFR[125] 图9 粗轧和精轧板材不同位置的等效应变分布[125] Fig.9 Effective strain distribution at different positions of rough and finish rolled sheets[125] 金属层合板因其优异的性能已成为材料领域的研究热点,国内外专家和学者对其进行了不懈的探索研究,取得了一定的积极成果.但是目前轧制复合工艺仍存在理论研究不足、产业集中度不高等问题,今后需要重点关注以下几个方面: 1)轧制复合新工艺方面,针对提出的新型复合工艺开展复合机理研究,把局部强拉、强剪、强压等应力状态的急剧变化与界面氧化膜破裂、金属流动、组织演变、元素扩散等联系起来,提出更合理的界面复合机理. 2)轧制复合工艺数值仿真方面,重点针对界面进行“宏观-介观-微观”不同尺度下的模拟分析,建立基于异种金属冶金结合判据的轧制过程高精度动态复合模拟模型,开展板材性能与组元材料、工艺参数以及组织结构关系研究. 3)结合界面方面,基于材料热力学、动力学理论的计算相图技术以及相关电镜分析技术,预测和表征界面附近新相生成的条件、形貌及比例等,把层合板的力学性能与对应的微观组织结构进行耦合分析,构建复合界面的强韧化控制方法. 4)辅助工艺方面,分析金属层合板在不同能场(包括电场、磁场等)作用下,微观组织结构、位错运动、相变、再结晶等变化规律,开展复合能场对界面及基体的强化机制研究. 5)服役性能方面,开展金属层合板失效分析,优化设计原则,提升服役性能,制定相应的标准或规范,为推进产业化进程提供系统理论.4 新型波纹轧制复合工艺

5 结论与展望