压水堆核电站结构材料的腐蚀行为研究进展

2020-06-11熊长奇

陈 君,康 凯,冯 钜,熊长奇,曹 丹,尹 杰

(1. 西华大学材料科学与工程学院,四川 成都 610039;2. 重庆长安汽车股份有限公司,重庆 400023)

随着人类社会的快速发展,能源问题已日渐突出,其中新能源备受大众关注。核能发电与传统的水力发电、火力发电、风力发电等能源发电相比具有以下优点:不会排SO2及其他有毒气体造成空气污染,不会产生造成全球温室效应的CO2,使用的燃料体积小(运输以及储存方便),经济性能高等[1-2]。人们普遍认识到,核能在缓解日益增长的世界能源需求方面可以发挥关键作用,因而有些国家的核能发电在该国总发电量中占有很高的比例,如法国高达78%,比利时高达50%[3-4]。而我国作为能源需求大国,在今后的很长一段时间内,中国核电事业在自主研发过程中将面临各种挑战。

核电站压力容器、稳压器、安全壳等设备都是在苛刻的环境下使用,因此核电结构材料在相关水环境中的腐蚀破坏行为引起了国际核工业界的高度重视。本文概述了目前应用最多的压水堆核电站,重点分析了压水堆核电结构材料在运行过程中出现的腐蚀类型、腐蚀影响因素以及腐蚀机理等,并探讨了压水堆核电结构材料的发展趋势。

1 压水堆核电站概述

从上世纪50 年代至今,核电站经过3 次的更新迭代,朝着更加经济和安全、产生更少核污染物的方向发展,将在2030 年左右完成第4 次更新迭代[3-4]。我国的核电站建设起步于上世纪80 年代,逐步建成并运行了秦山核电站、大亚湾核电站。在随后的10 年时间里,我国核电站的建设进入了全面应用阶段,先后开发了秦山二期和三期、岭澳一期及田家湾核电站,目前我国核电站发展正处于快速发展阶段。根据调查表明,当前世界上正在服役的核电站堆型有:轻水反应堆(light water reactor,LWR),包括压水反应堆(pressurized water reactor,PWR)和沸水反应堆(boiling water reactor,BWR),这两种各占60%和20%;重水反应堆(heavy water reactor,HWR),占10%;其它堆型占10%[5]。PWR 核电站的主要特点是:1)它的结构十分紧凑,堆芯的功率和密度都很大;2)轻水价格低,降低了成本,并缩短了核电站的建设周期;3)PWR核电站技术相较成熟,成为国际上目前使用率最高的核电站堆型,占轻水反应堆核电机组总数的75%[5]。据中广核集团最新消息,阳江核电站6 号机组在顺利完成168 h 满负荷示范运行之后,正式投入商运,至此阳江核电站6 台百万千瓦级核电机组全面投产,成为全球最大的在运轻水压水堆核电基地[6]。我国已建立的以及拟建的压水反应堆核电站的结构如图1[7]所示。

图1 压水堆核电站原理流程图[7]

PWR 核电站主要由核岛和常规岛组成。其原理是使用冷却剂(轻水)将热能从反应堆堆芯传递到蒸汽发生器,蒸汽发生器将热量传递到二级回路系统以产生高温和高压蒸汽,从而驱动发电机产生电力。一回路为反应堆冷却剂系统,由反应堆压力容器、主泵、稳压器和蒸汽发生器等构件组成,位于安全壳以内;二回路由蒸汽发生器、冷凝泵、汽水分离器、汽轮机、蒸汽凝结器等构件组成。一回路的压力约为15.5 MPa,压力壳冷却剂进口温度约为290 ℃,出口温度约为325 ℃。二回路蒸汽压力为6~7 MPa,蒸汽温度为275~290 ℃,压水堆的发电效率为33%~34%。因此,PWR 核电站的腐蚀大都发生在一、二回路。

2 PWR 核电站结构材料的腐蚀问题

PWR 核电站结构部件一般经历比较复杂的使用环境,其概括如下:暴露于较高的温度、较高的中子剂量、辐射损伤以及腐蚀性环境等[8-9]。在复杂的环境作用下,这些结构材料的腐蚀问题是核反应堆在长期使用过程中面临的一个重要问题,设备和结构材料的腐蚀失效对PWR 核电站的安全运行有不利的影响。为了保障核电站的安全可靠性,核电结构材料不仅要保证具有良好的强度、优异的耐蚀性、高疲劳性和韧性,而且对于堆芯的材料还必须具有良好的抗辐照脆化性能、热稳定性、化学稳定性和辐射稳定性等[10-12]。PWR 核电结构材料包括不锈钢、镍基合金、低合金钢、锆合金等。由于不锈钢具有良好的抗疲劳性、耐腐蚀性、辐照敏感性低等优点,在PWR 核电站一回路的主管道、主泵、阀门、压板、反应堆顶盖等结构中,70%以上使用的是不锈钢[13]。而低合金钢相对廉价,故稳压器、压力容器、安全壳等大多采用低合金钢[14]。这些结构和设备都处于十分复杂和恶劣的环境中,如腐蚀环境、高温、高压、高快中子通量、氯离子和辐射损伤等[11]。对于PWR 核电站,其结构材料主要的腐蚀失效形式包括应力腐蚀、点蚀、电偶腐蚀、均匀腐蚀、辐照腐蚀、晶间腐蚀、缝隙腐蚀、腐蚀疲劳等[15-21]。本文重点介绍压水堆结构材料失效事件中最多且危害最严重的3 种腐蚀类型,即应力腐蚀、点蚀和电偶腐蚀。

2.1 应力腐蚀

2.1.1 应力腐蚀特征与机理

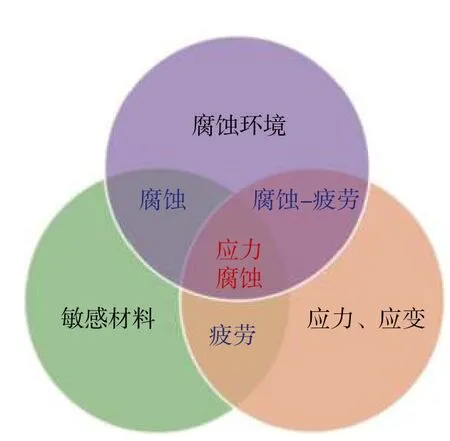

应力腐蚀(stress corrosion cracking,SCC)是管道、核反应堆压力容器等发生腐蚀失效的最重要原因,20%~40%的失效案例都与应力腐蚀有关[22-25]。SCC 是在拉应力和特定的腐蚀环境共同作用后所产生的低应力脆断现象,通常会引起结构材料裂纹的萌生和扩展,宏观形貌表现为脆性破坏,导致结构破坏从而承载力降低。如图2 所示,应力腐蚀失效是应力与复杂的反应堆环境的共同作用下而产生的,是一定的腐蚀环境、足够的拉伸载荷和敏感材料协同作用的结果[26]。SCC 是限制PWR 和BWR 设备材料服役寿命的主要降质机理[27]。SCC比全面腐蚀更加具有危险性,因为SCC 可以导致结构材料突然失效,使得结构材料的机械强度大幅降低,一个细微的裂纹就会导致整个结构遭到破坏。

图2 应力腐蚀破裂关系[26]

关于应力腐蚀机理的理论很多[28-30],通常认为当材料处于腐蚀环境中时会在表面形成一层保护膜,即钝化膜。应力作用于结构材料表面时使得钝化膜发生破裂,新形成的腐蚀孔洞和裂纹将结构材料暴露于复杂的腐蚀环境中,裂纹尖端处的电极电位比钝化膜处的低,因而发生阳极溶解。在应力的持续作用下,再次形成的钝化膜继续发生破裂,裂纹扩展,最终在裂纹的尖端闭塞区形成孔洞,孔洞处应力集中,出现脆性断裂[28]。

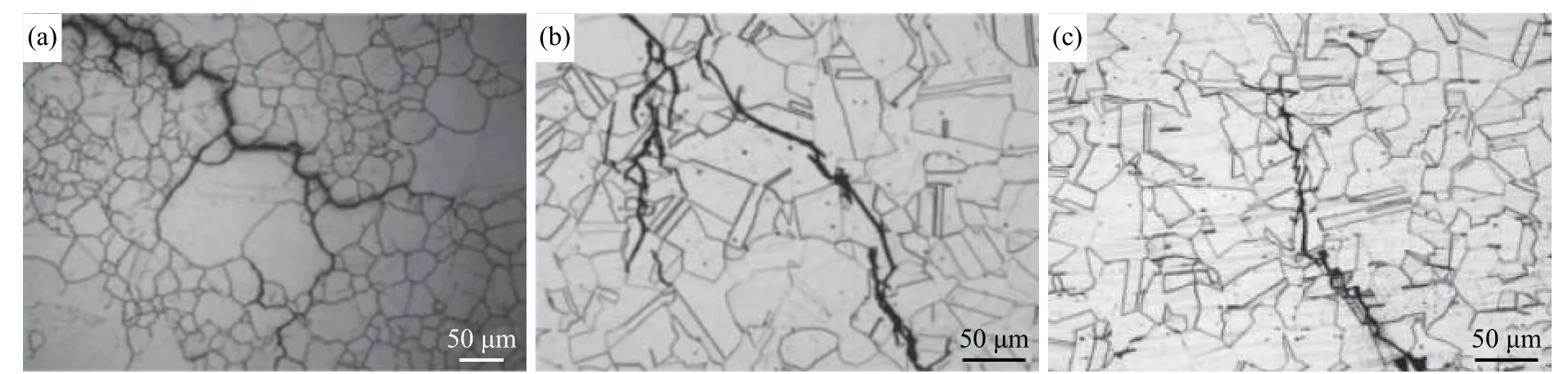

SCC 的裂纹微观形貌一般表现为3 种形态:沿晶型、穿晶型和混合型。图3 为3 种裂纹形态示意图[29]。SCC 裂纹起源于表面,一般呈现出树枝状,其扩展的方向大多垂直于主应力方向。秦山第二核电厂1 号机组换料大修期间,对余热排出管线射线插塞密封焊缝打磨时,液体渗透检测发现插塞孔周边管道奥氏体不锈钢母材上沿插塞螺纹孔边沿呈放射状存在多处线性显示。金相分析表明脆性断口呈冰糖块花样,管道裂纹起源于近表面插塞孔螺纹根部位置,扩展方式以沿晶为主 (如图4(a)所示)[30]。而Kang 等[31]研究的304 不锈钢管道,在高温高压(358 °C 和157 bar)水环境中(2M Na2SO4和1M NaOH 的溶液)的SCC 形貌则以穿晶裂纹和混合型裂纹为主,裂纹在晶内和晶界上扩展,尤其是穿晶裂纹(图4(b))可以看到多条裂纹分支。

图3 裂纹形态示意图[29]

图4 (a) 奥氏体不锈钢管道沿晶裂纹形貌[30];(b) 304 不锈钢管道穿晶裂纹形貌[31];(c) 304 不锈钢管道混合型裂纹形貌[31]

2.1.2 应力腐蚀的影响因素

1)应力。应力的来源包括外加载荷、装配应力和各种加工过程产生的残余应力,如焊接、冷加工、热处理等,其中残余应力破坏力在应力腐蚀中约占80%[28]。而在结构材料的加工安装过程中不可避免地产生残余应力,残余应力越大越易造成应力腐蚀开裂。一般情况下,服役过程中应力都很低,如果没有腐蚀介质的联合作用,机件可以长期工作而不产生断裂。

2)腐蚀介质。应力腐蚀只有在特定腐蚀介质中才会发生,腐蚀介质的存在会缓慢地造成结构材料的腐蚀,当与应力共同作用时就会加快腐蚀。而发生应力腐蚀的环境都是特定的,每种材料只会在特定的介质中发生应力腐蚀,而其它材料可能对这种介质没有明显反应。表1 列出了一些材料相对应的腐蚀介质[32]。比如大部分的钢材料在有Cl-的腐蚀环境中就容易发生应力腐蚀,但镍基合金对Cl-不敏感,相反在热的NaOH 或 HF 蒸汽气氛中具有腐蚀敏感性。南非核电站2 号机组的大修期间,电厂发现在换料水箱和低压安注泵之间的安全注入管线上有穿透泄漏,证实在不锈钢管道的一些位置存在的Cl-导致了应力腐蚀[33]。奥氏体不锈钢在早期的PWR 核电站中使用较多,而对它造成应力腐蚀的介质很多,较为常见的有以下几种:Cl-、高温高压含氧高纯水、硫酸溶液、H2S 水溶液、F-水溶液等,其中Cl-是奥氏体不锈钢应力腐蚀事故发生的主要因素。应力腐蚀的速率与氯离子浓度有关,随着Cl-的浓度增加而加快。因此,近年来世界上已有多座核电厂采用了一回路水中加Zn 处理技术来优化水环境,以期预防和缓解SCC[34]。

3)材料。材料性能是核电站设备设计的关键数据,需选用抗SCC 性能较优的结构材料。比如,早期PWR 核电站的蒸汽发生器传热管用的奥氏体不锈钢,其抗SCC 能力较差,后期的主管道则通过优化成分和生产工艺基本上避免了SCC 的发生。这些优化措施包括降低碳含量来减弱“敏化”的倾向,在奥氏体组织中形成少量的铁素体相来抑制应力腐蚀。再后来,奥氏体不锈钢逐渐被镍基合金替代,但早期主设备部件如反应堆压力容器的顶盖及底部贯穿件等使用的600 镍基合金,其抗SCC 能力仍不理想,随后又开发出了690 和800 合金[30,35-36]。

表1 应力腐蚀材料对应的腐蚀介质[32]

2.2 点蚀

2.2.1 点蚀的特征与机理

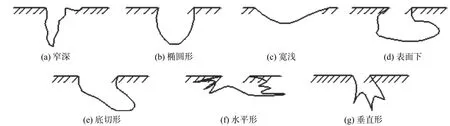

点蚀(Pitting Corrosion)也称小孔腐蚀,是一种局部腐蚀类型,是在金属材料表面产生穿孔性腐蚀,常常导致核电站结构材料腐蚀失效。产生点蚀必须满足3 个条件[37]:1)钝性金属材料;2)由金属基体中的夹杂物、位错等缺陷引起钝化膜局部弱化;3)特定的腐蚀介质。金属材料表面的钝化膜溶解,逐步形成腐蚀孔,造成局部表面凹陷而处于局部活性阳极状态,它的剖面形式如图5 所示[37]。发生点蚀后,会导致整体结构的破坏。

目前,针对不锈钢点蚀的形核机理,比较经典的理论模型有3 种:吸附模型、钝化膜穿透模型以及局部钝化膜破坏模型。点蚀产生过程的离子吸附模型如下[38]:1)首先是侵蚀性离子如Cl-等吸附在金属表面。这种吸附行为并不是全面发生在材料表面上的,而是优先吸附在钝化膜的缺陷位置处,且表现出随机性、不可重复性。2)侵蚀性离子会使钝化膜的组成成分和本身特质发生改变,使该处钝化膜的离子电导和溶解速度远大于没有产生吸附的表面,从而形成小孔腐蚀活性点,即孔核[39]。3)钝化膜的变薄使电场强度增大,因此孔核处钝化膜的成膜速度远大于孔核以外的区域。4)根据电极电位、紧靠孔核处的溶液层中Cl-浓度和pH 值,孔核处的钝化膜可以再钝化,以致孔核消失而在别处形成新的孔核,也可以是原来的孔核继续长大。

钝化膜穿透模型是由Hoar 等[40]提出,他们认为在溶液介质中,不锈钢表面会形成一层由Fe/Cr氧化物组成的钝化膜,并处在“形成-破坏”的动态平衡中。当溶液介质中存在侵蚀性阴离子(如Cl-、Br-)时,这些阴离子由于离子半径小而容易从钝化膜的薄弱点(夹杂物、合金相等位置)穿透界面进入钝化膜,其致密性和完整性进一步遭到破坏,保护能力显著降低。这些薄弱点便成为点蚀的形核中心。

钝化膜局部破坏模型指出[37],在不锈钢中存在的少量MnS 杂质会破坏不锈钢表面钝化膜的连续性。MnS 容易与溶液中的侵蚀性阴离子发生反应,造成MnS 脱落,原MnS 所在的位置就会成为缺陷处,进一步发展成为点蚀的形核点。

2.2.2 点蚀的影响因素

图5 常见的点蚀剖面形式[36]

影响PWR 核电结构材料点蚀的因素主要有环境因素(氯化物、溶解氧浓度、溶液的温度、pH 值等)和材料因素(材料的表面状态不均匀性及含碳量等)[41-44]。在环境介质因素中Cl-虽然不是诱发点蚀的必要条件,但Cl-的存在极大地促进了点蚀诱发过程,提高了点蚀敏感性[43]。在所有这些侵蚀性阴离子中,Cl-由于直径更小而更具穿透性。溶解氧是PWR 一回路水环境中非常重要的水化学参数之一,溶解氧对不同结构材料点蚀的影响也不尽相同。不锈钢在氧含量高的盐卤溶液中具有更高的点蚀电位,说明溶解氧能够使不锈钢表面钝化膜更加致密,钝化膜的修复能力更强,因此较高的溶解氧含量会抑制不锈钢的点蚀形核[44]。但对于690TT 镍基合金,溶解氧会使材料发生内外氧化,内层氧化膜疏松多孔,不能对基体起到良好的保护作用,并且消耗了Cr,使该合金丧失了高Cr 优势,腐蚀坑深度最大可达716 nm(图6)[45]。为减轻溶解氧影响,通常会向一回路的水中通入氢气。而一般来说,溶液pH 值越低,其点蚀电流越大,蚀坑体积越大,点蚀越容易发生。温度越高,点蚀破裂电位越负,钝化膜的稳定性和保护性减弱[45]。关于材料因素的影响,一般随着碳含量的增加,不锈钢的点蚀敏感性增加[42]。

图6 690TT 合金在325 ℃、氧浓度为0.75×10-6 的高温高压纯H2O 中浸泡720 h 后形成的氧化膜截面形貌[45]

2.3 电偶腐蚀

2.3.1 电偶腐蚀的特征及机理

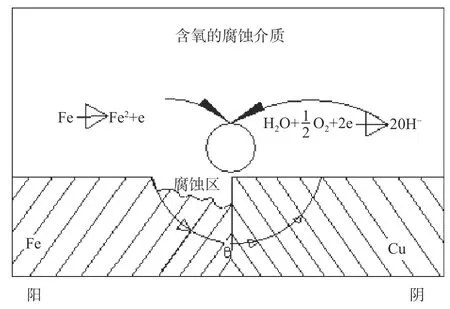

电偶腐蚀(Galvanic Corrosion)又被称作异金属接触腐蚀,是局部腐蚀的一种。它通常发生在异种金属的交界处,由于各自的电极电位不同而形成腐蚀原电池,导致腐蚀速度加快。电偶电流满足欧姆定律:

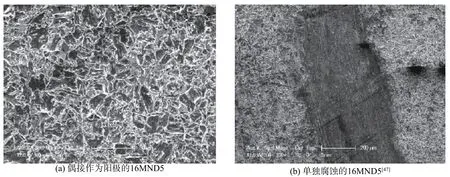

式中:Ec、Ea为电偶对阴、阳极电位;Re为电解质电阻;Rm为金属导体电阻;Pc, a为电偶形成后的极化率。其中腐蚀电位较低的金属会发生阳极极化,导致溶解速度增加而腐蚀,具有较高腐蚀电位的金属则发生阴极极化而被保护。一般Re、Rm都很小,因此电偶电流的大小取决于电位差(Ec-Ea)、极化率Pc, a。通常当腐蚀电位差大于 0.25 V 时,产生的电偶腐蚀较严重,阳极金属的腐蚀损失增加[46-53]。其原理如图7 所示[52]。PWR 核电站目前大多数都建在沿海,其中热循环系统具有材质多样、连接点多且复杂等特点,因此电偶腐蚀总是伴随着核电站设计、运行、维修等过程,对核电站的设备维护和安全运行造成极大风险[46]。如图8 所示,在3.5%NaCl 溶液中,与不锈钢偶接的偶对中,自腐蚀电位较低的低合金钢 16MND5 作为阳极被加速腐蚀,电偶腐蚀较严重,而单独腐蚀的16MND5 腐蚀形貌没有偶联试样均匀,但腐蚀较轻[47]。

图7 电偶腐蚀原理[52]

2.3.2 电偶腐蚀的影响因素

影响电偶腐蚀速度的因素主要包括几何因素和环境因素[53]。几何影响有阴阳极的面积比和距离,偶对中的阴极和阳极的面积相对大小,对腐蚀速度影响很大。一般情况下,随着阴极对阳极面积比值的增加,腐蚀速度增加。而根据腐蚀电化学原理,增大电偶对的间距就是增大了带电离子的扩散距离,相当于增大了溶液电阻,使得电解液中的传质过程受到阻碍,因而电偶电流密度越小。

图8 3.5%NaCl 溶液中腐蚀后的微观形貌

环境因素主要包括腐蚀介质的温度、氧含量、导电性、pH 值等。温度升高,会加速电化学反应速度,从而加速电偶腐蚀。含氧量对于不同种类的金属,其影响是不同的,对碳钢和低合金钢等不发生钝化的金属,氧含量增加会加速阴极去极化过程,使金属腐蚀速度增加。但对于压水堆核电站中广泛使用的不锈钢等易钝化金属,氧含量增加有利于钝化膜的形成和修补,增强其稳定性。在低电导的溶液中,电偶腐蚀会集中在连接点周围,造成严重的局部腐蚀[53]。

电偶腐蚀往往会诱发和加速应力腐蚀、点蚀等其他局部腐蚀行为,从而加速核电设备的破坏。它是一种危害极大的腐蚀形式,在核电站中一旦发生则极有可能造成严重后果。

3 展望

随着能源安全问题关注度的逐渐提高,以及PWR 核电站的迅猛发展,核电已经成为我国乃至世界的焦点。我国正迎来核电开工建设的高潮期,核电结构材料,主要是用钢产业将迎来很好的发展机遇。但PWR 核电站在建造和运行过程中其结构材料出现的以应力腐蚀为代表的腐蚀问题严重影响核电站的安全运行。今后研究人员的工作重点可能集中在以下几个方面:

1)我国的核电工业尚未形成完整的核电产业体系,许多关键部件仍需进口。在大力引进国外先进核电机组和消化吸收先进技术的同时,应尽快提高PWR 核电关键结构材料(尤其是核电用钢)的国产化,着手建立其选材标准和评价体系。

2)目前大量的研究工作大都针对PWR 核电站结构材料在高温高压环境下的腐蚀问题[21,31,34,54 -55],但是专门针对在建以及停堆情况下常温环境中腐蚀问题的研究还较少。另外,科技工作者对环境变化(如季节变化)引起的应力腐蚀开裂的长期行为的关注也不够。由于核电站大多沿海建设,在建、维修以及运行期间都要受到含有Cl-气氛的海洋环境的影响。可见应针对PWR 核电站结构材料在常温环境中发生SCC 倾向性及环境因素的影响进行系统研究,这对于其安全运行和监管意义重大。

3)PWR 核电设备异种材料连接复杂多样,因此需高度重视焊接接头材料的腐蚀情况,如不锈钢焊件上应力腐蚀开裂的起始时间以及预先存在的缺陷对应力腐蚀开裂起始和扩展的影响,接头处发生电偶腐蚀的倾向性等。

安全地利用核电,关系到我国经济的发展,能源结构的调整。从目前世界上PWR 核电的发展状况以及我国能源政策的调整来看,建设经济、安全、环保、可持续性的核电站必然是未来的发展趋势。只有加强经验反馈,有效利用失效案例,促使设计、制造和安装等环节的改进和优化,才能确保核电能源的安全利用。