含铝铜基烧结含油轴承的制备

2020-06-11查五生陈秀丽刘改华

查五生,陈秀丽,廖 磊,刘改华

(1. 西华大学材料科学与工程学院,四川 成都 610039;2. 济南市产品质量检验院,山东 济南 250101)

具有自润滑功能的烧结含油轴承有着尺寸小、结构简单、工作噪音低、价格便宜等特点,广泛应用于汽车、家电、办公设备、农业机械、精密机械等各种机器中[1-3]。目前,铜基、铁基轴承已经得到广泛的发展,但铜基、铁基烧结含油轴承制造成本高,而且铁基轴承容易腐蚀生锈。与铜基、铁基烧结含油轴承相比,铝基含油轴承具有低密度、低成本、高耐腐蚀性等优点,但其低强度,限制了其工业应用[4-6]。因此,对含铝铜基烧结含油轴承的研究成为必然的发展趋势,其能够在保证较好综合性能的前提下,实现铜基烧结含油轴承轻量化和低成本,具有较强的工程意义和实用价值。

本文在铜基、铝基烧结含油轴承基础上制备不同铝含量的含铝铜基烧结含油轴承试样,研究了铝含量对含铝铜基烧结含油轴承试样性能和微观形貌的影响规律及其机理。

1 含铝铜基烧结含油轴承的制备

1.1 试样制备

采用平均粒径75 μm 的铜粉、雾化铝粉,按照质量比85%Cu-15%Al 称量并置于球磨罐中,加入直径6 mm 的Al3O2磨球,球料比5:1,在QM-3SP2 型行星式球磨机中球磨12 h。将球磨后的粉料压制成相对密度约为75%,尺寸为Φ17 mm×Φ12 mm×6 mm 的环形轴承压坯。在氮气保护下,将轴承压坯置于真空管式烧结炉内920 ℃烧结120 min,随炉冷却至室温。按照相关标准测定烧结试样的压溃强度和含油率,采用S-3400N 型扫描电子显微镜观察烧结样品的微观结构,采用DMAX 2500 型X 射线衍射仪检测烧结样品的相组成。

1.2 检测结果分析

采用SWX 数显式万能强度试验机测得烧结试样压溃强度为177.50 MPa,采用排水法测得烧结试样含油率为9.43%。虽然压溃强度和含油率数值不是很高,但均超过了相关标准的最低要求,具有实用价值。

图1 为烧结试样的断口形貌。从中发现,烧结样品内均匀分布着细小的孔隙,且粉末颗粒冶金结合致密,颗粒表面出现了明显的撕裂痕迹,表明颗粒之间形成了烧结颈,呈现出良好的烧结状态。电或导电性差的物质生成,弥散分布于烧结样品中。由EDS 能谱数据分析可知,白色物质为金属氧化物。金属氧化物的存在,会降低烧结试样的强度,在实验过程中应避免氧化物的生成。采用雾化铝粉、机械球磨法能有效减少金属氧化物的含量,有利于提高烧结试样的强度。

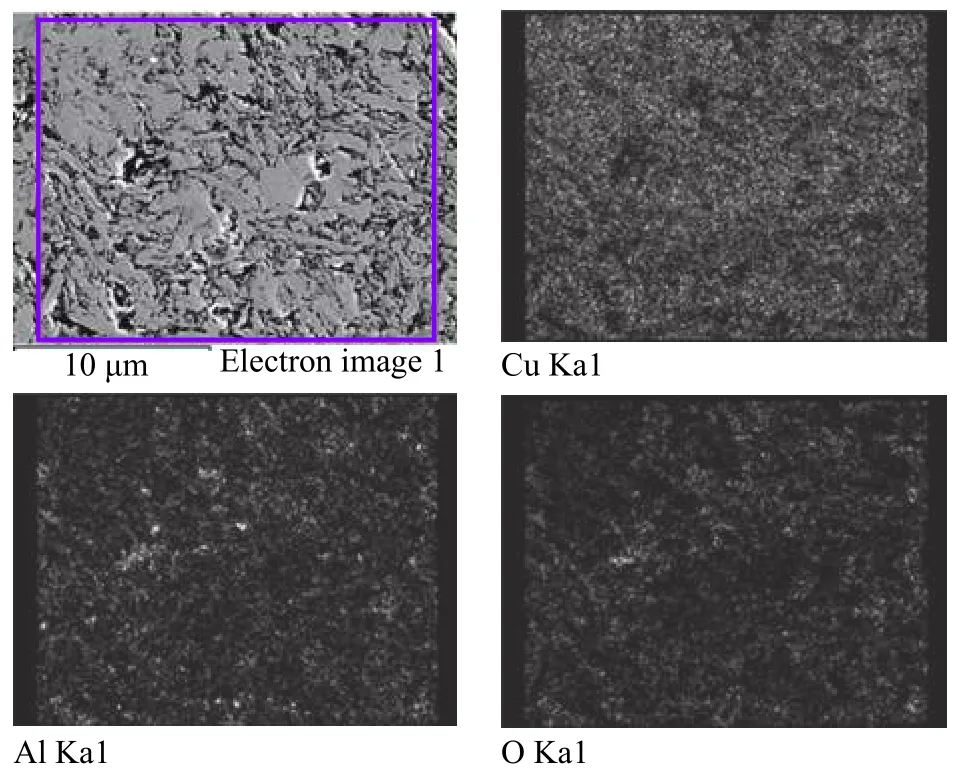

图2 85%Cu-15%Al 烧结样品的面扫描图

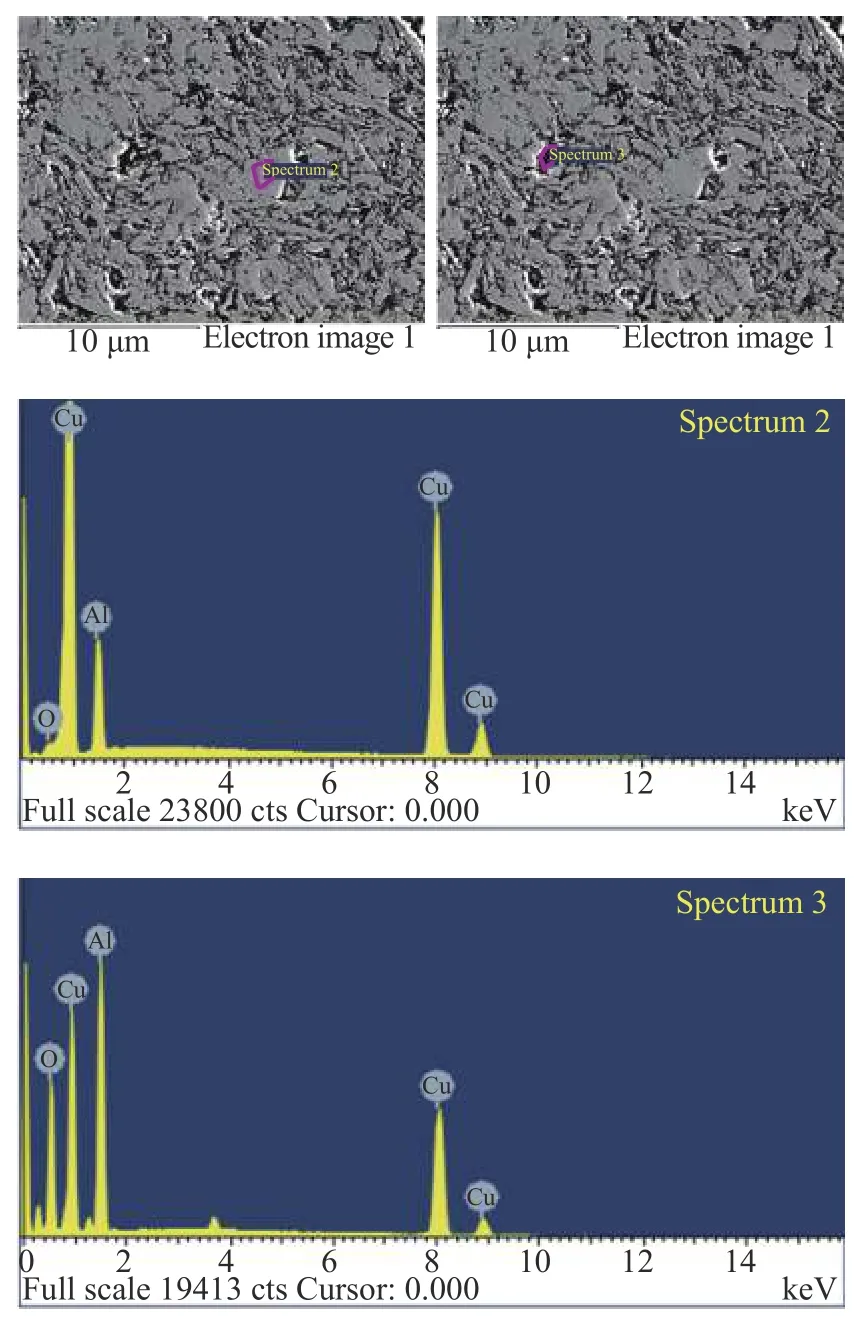

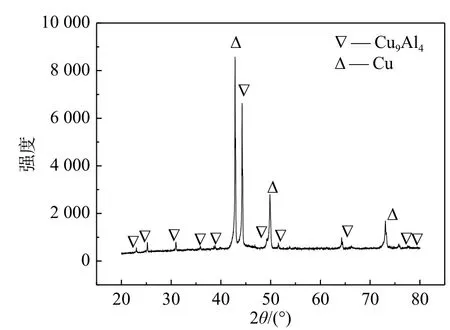

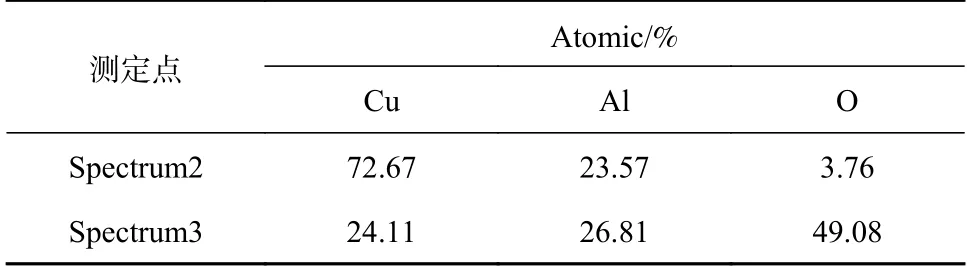

图3 和图4 为85%Cu-15%Al 烧结样品的EDS能谱图和XRD 图谱,表1 列出了EDS 能谱数据。从中得出,烧结样品内部生成了一定含量的第二相Cu9Al4。Cu9Al4是一种熔点高、硬度大、脆性大的金属间化合物,弥散分布于烧结样品内部,对基体具有弥散强化作用,能够有效提高烧结样品强度[8]。其次,第二相的生成能够阻止再结晶和晶粒长大,使烧结样品组织细化,细晶强化作用使烧结样品的强度显著提高[9]。

表1 中,测定点3 的原子百分比显示,烧结样品中出现了CuAlO2相。这个物相的出现,表明铜基基体中所含的CuO 与其他金属铝表面的氧化物Al3O2发生了化学反应,反应产物为新的复合氧化物CuAlO2相。新物相的出现,说明烧结过程中基体铜与添加的铝产生了冶金结合。

图1 85%Cu-15%Al 烧结试样的断口形貌

2 铝含量对含铝铜基烧结含油轴承性能的影响

图2 为85%Cu-15%Al 烧结样品的面扫描图。可以发现,烧结样品主要含有Cu、Al 和O,且均匀分布,表明机械球磨使得粉末混合均匀。机械球磨能有效地破坏铝粉表面的Al3O2氧化膜,使铝粉和铜粉能充分接触和混合,促进粉末颗粒冶金结合和合金化[7]。在面扫描图中发现孔隙周围有白色不导

以铜粉为基体,分别添加质量分数10%、15%、20%和25%的铝粉制备含铝铜基烧结含油轴承。对于不同铝粉含量,其最佳烧结温度不相同,为了进行比较,取4 种含量下性能都较好的温度900 ℃在氮气气氛中烧结120 min,制备出不同铝含量的含铝铜基烧结含油轴承,测试和分析烧结试样的综合性能,优化出最佳铝含量,研究了铝含量对含铝铜基烧结含油轴承综合性能和微观结构的影响规律及其机理。

图3 85%Cu-15%Al 烧结样品的EDS 能谱图

图4 85%Cu-15%Al 烧结样品的XRD 图谱

表1 85%Cu-15%Al 烧结样品的EDS 能谱数据

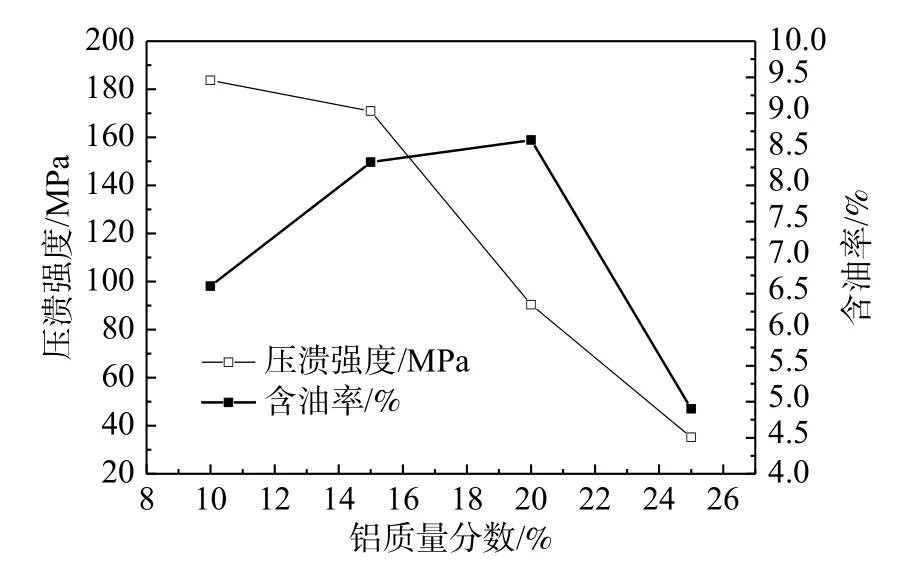

表2 和图5 为不同铝含量的含铝铜基烧结含油轴承试样的压溃强度和含油率。从中发现,随着铝含量的增加,试样的压溃强度逐渐降低,试样的含油率呈现先增加后降低趋势。铝是一种质量轻、质软、低密度的金属,铜基中添加一定量的铝粉,降低了试样的相对密度和强度,随着铝含量的增加,试样的相对密度和强度降低加剧[10]。铝的熔点低,在900 ℃保温烧结过程中,容易熔化成液相,随着保温时间的延长,液相扩散流动进入固相Cu 颗粒内部,并在原位处留下孔洞。适当的铝粉添加量,能够使烧结样品获得一定大小和数量的孔隙。铝粉添加量过多时,导致液相增加,流动加剧,烧结样品更加致密。内部形成大尺寸孔洞的同时,闭孔率增加,使得烧结试样压溃强度和含油率显著下降[11]。另一方面,基体中产生的脆性相增多,导致压溃强度降低。当铝质量分数为15%时,含铝铜基烧结含油轴承试样能够获得较好的综合性能。

表2 不同铝含量烧结试样的压溃强度和含油率

图5 不同铝含量烧结试样的压溃强度和含油率

3 铝含量对含铝铜基烧结含油轴承显微结构的影响

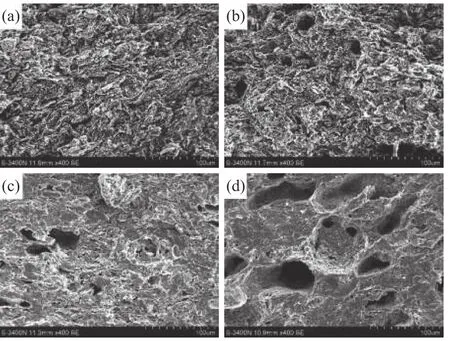

图6 为不同铝含量的含铝铜基烧结含油轴承试样的微观形貌。从图中可以得出,随着铝含量的增加,烧结样品内部孔隙数量增加、尺寸增大。如图6(a)所示,铝质量分数为10%时,烧结样品内部存在细小的间隙,但无明显的孔隙;粉末颗粒的轮廓出现“圆化”,使得烧结试样的压溃强度高,而含油率较低。如图6(b)所示,铝质量分数增加到15%时,烧结样品内部出现明显孔隙,尺寸约为15 μm,且分布均匀,粉末颗粒的轮廓明显“圆化”,观察到明显的撕裂痕迹。这表明此时粉末颗粒冶金结合良好,出现了烧结颈,使得烧结试样的压溃强度较高,同时含油率明显提高。如6 图(c)所示,铝质量分数为20%时,烧结样品内部孔隙率下降,同时有大尺寸孔隙产生,且分布不均匀,粉末颗粒的轮廓不清晰,烧结颈消失,结合致密,导致烧结试样的压溃强度明显降低[12]。如6 图(d)所示,铝质量分数为25%时,烧结样品内部出现大量的大尺寸孔洞,尺寸约为40 μm,粉末颗粒之间结合致密,呈现“过烧”状态,使得开孔率下降,导致烧结试样的压溃强度和含油率均下降。

图6 不同铝含量烧结试样的微观形貌

4 结论

1)在氮气气氛中920 ℃保温烧结120 min,制备出质量分数为15%的含铝铜基烧结含油轴承,具有较好的综合性能,压溃强度和含油率分别为177.50 MPa、9.43%。

2)铝含量对含铝铜基烧结含油轴承试样的综合性能有着重要的影响。随着铝含量的增加,含铝铜基烧结含油轴承试样的压溃强度逐渐降低,含油率先增加后降低。当铝质量分数为15%时,样品能够获得较好的综合性能。

3)烧结试样的微观形貌随着铝含量的增加而发生改变,烧结样品内部孔隙尺寸随着铝含量的增加而增大,铝质量分数为25%时,孔隙尺寸约40 μm,导致烧结试样压溃强度降低。随着铝含量的增加,烧结样品内部液相增多,孔隙数量减少,粉末颗粒冶金结合更加致密,烧结样品开孔率下降,导致烧结试样含油率降低。铝质量分数为15%时,烧结试样呈现最佳烧结状态,孔隙率和粉末冶金结合致密度良好。