光纤光栅传感器在直升机旋翼桨叶载荷标定上的应用

2020-06-11周强易晖

周强 易晖

(中国直升机设计研究所 江西省景德镇市 333001)

1 概述

光纤光栅传感技术在近年来发展十分迅速,具有精度高、质量轻、耐腐蚀、抗电磁干扰能力强等特点,可测量应力应变、温度、加速度等多种物理量,在建筑、船舶、航空航天等领域的应用越发广泛[1]。目前,国外已经成功将光纤布拉格光栅(Fiber Bragg Grating,FBG)传感器应用于航空航天领域,如在线监测航天飞行器复合材料的应变和温度以及航空航天器的结构损伤[2,3]。而国内在该领域的实际应用较少。

已有研究表明,利用FBG测量模型旋翼桨叶的载荷分布具有可行性、精确性和优越性[4]。基于此,本文利用FBG传感器在某型号的全尺寸桨叶的多个剖面上进行表面贴片和静态加载标定,并对标定测量的数据进行处理和分析,得出FBG测量物理量的变化量与相应剖面弯矩的对应关系[5]。作为对比,本文使用传统应变片在相同测量环境下对桨叶进行标定,通过比较和分析两者最终所得数据,验证FBG测量旋翼桨叶载荷实际应用的可行性。

2 FBG传感器的测量原理

FBG的结构主要由纤芯、包层和涂覆层三部分组成。利用掺杂锗、磷等元素的光纤的光敏性,通过某种工艺方法使外界入射光子和纤芯内的掺杂粒子相互作用促使纤芯折射率沿纤轴方向呈周期性或非周期性的永久性变化,在纤芯内形成空间相位光栅,如图1所示[4]。

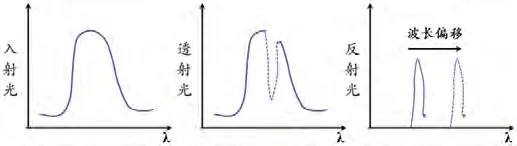

当宽带入射光通过光纤光栅时,一部分窄带光被反射回去,在反射光谱中出现峰值,如图2所示。FBG反射光的波长需满足方程:λB=2neffΛ,式中的λB为光纤光栅的反射波长;neff为光纤纤芯的有效折射率;Λ为光栅周期。反射光的中心波长取决于光纤光栅的栅距,而光纤光栅的栅距会因机械应力或热应力而改变,因此通过对反射光中心波长的检测就可获知被测点的应力和温度信息。

3 试验方法和过程

3.1 桨叶贴片

本标定试验共使用某型号2片全尺寸桨叶进行标定测试,并编号为1#桨叶和2#桨叶,其中1#桨叶黏贴电阻应变片,2#桨叶黏贴光纤光栅。桨叶载荷主要包括挥舞、摆振和扭转三种弯矩载荷,标定试验取桨叶r=186剖面测量扭转,取r=200剖面测量摆振和挥舞弯矩。

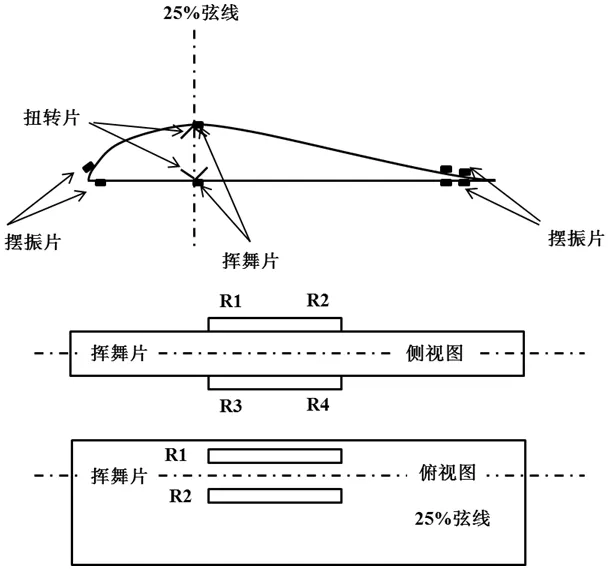

如图3所示,在1#桨叶上、下表面的1/4弦线位置各粘贴1组平行应变片,即R1和R2、R3和R4,组全桥,用于测量挥舞载荷作用下的输出电压值;在1#桨叶上、下表面的1/4弦线位置各粘贴1组正交应变片,组全桥,用于测量扭转载荷作用下的输出电压值;在1#桨叶前缘和后缘位置共选取4个单应变片,组全桥(前缘粘贴2个单应变片,后缘粘贴多个单应变片并从中选取2个,所选4个单应变片组成的全桥应使挥舞-摆振耦合最小),用于测量摆振载荷作用下的输出电压值。这种应变片组桥方式可有效消除径向拉伸和压缩载荷的影响,并具有温度补偿功能[6]。

为了进行对比验证,在2#桨叶上、下表面的1/4弦线位置各粘贴1组光栅,用于测量挥舞载荷作用下的输出波长值;在1#桨叶上下表面的1/4弦线位置各粘贴1组正交光栅,用于测量扭转载荷作用下的输出波长值;在1#桨叶前缘和后缘位置共粘贴4段光栅,组全桥,用于测量摆振载荷作用下的输出波长值。图4为桨叶表面粘贴光纤光栅的局部实物图,对2#桨叶的测量剖面进行表面打磨后,用509胶将光栅直接粘贴在桨叶的复合材料表面。光纤引出端通过法兰盘与信号解调仪对接,进行信号的输出和采集。

图1:光纤光栅示意图

图2::光纤布拉格光栅传感原理

图3:桨叶表面光纤光栅贴片

图4:桨叶表面光纤光栅贴片局部实物图

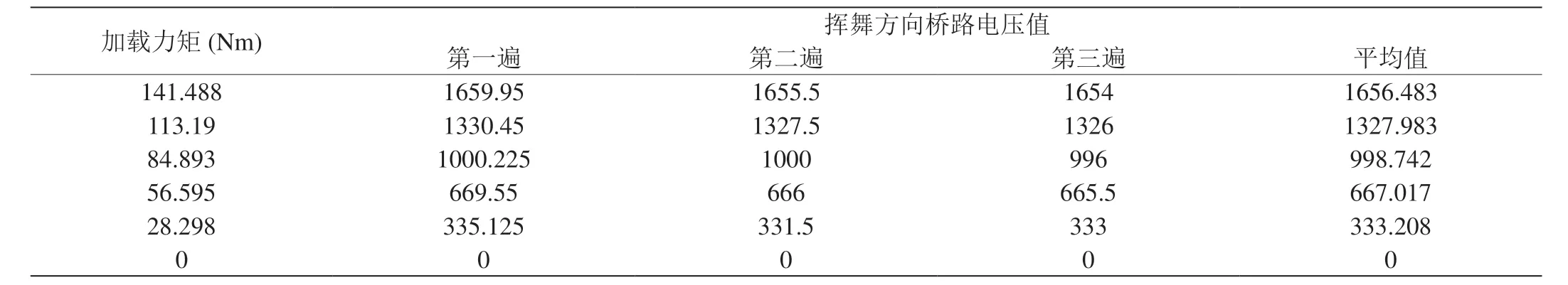

表1:主桨叶1#200剖面挥舞状态应变片标定数据表(单位:uV/10V)

表2:主桨叶2#200剖面挥舞状态光纤标定数据表(单位:pm)

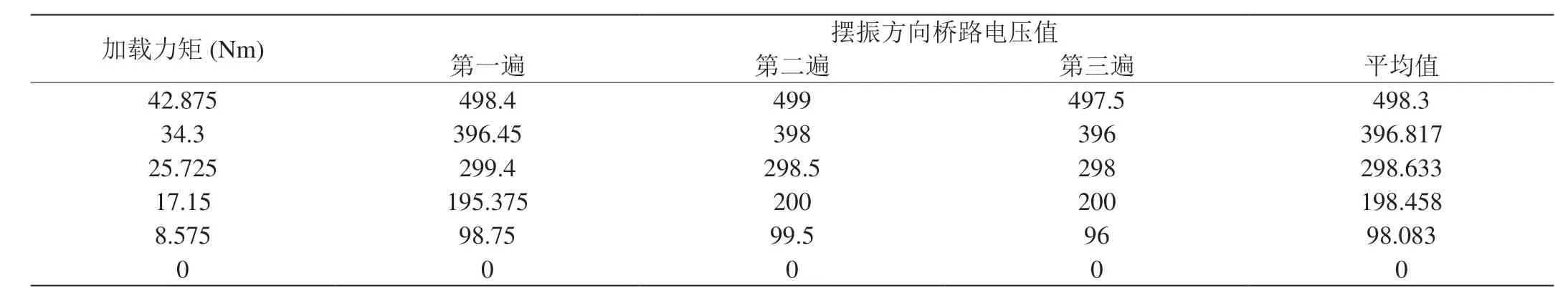

表3:主桨叶1#200剖面摆振状态应变片标定数据表(单位:uV/10V)

表4:主桨叶2#200剖面摆振状态光纤标定数据表(单位:pm)

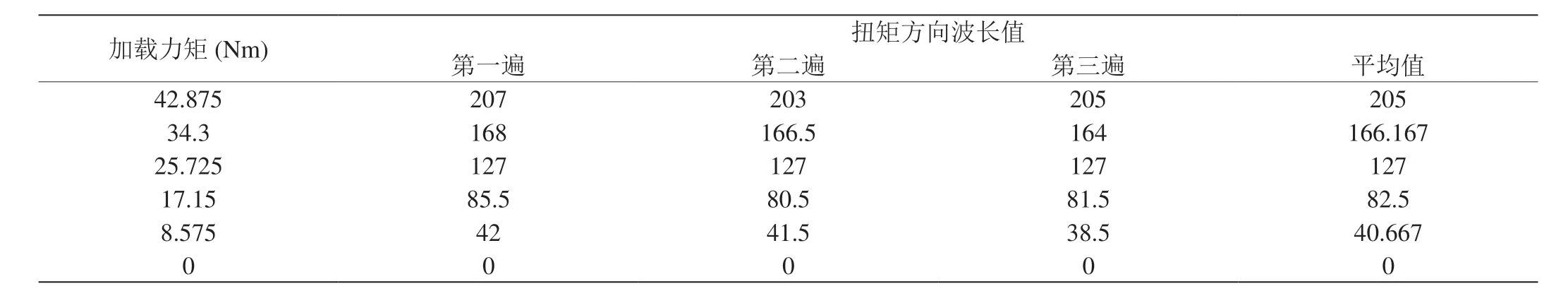

表5:主桨叶1#186剖面扭矩状态应变片标定数据表(单位:uV/10V)

3.1 桨叶标定

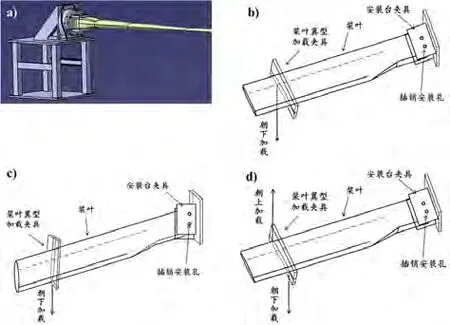

桨叶标定前,通过两根插销将桨叶根部安装固定在标定试验台上,并利用桨叶翼形夹具进行加载,确定预扭角后,对桨叶进行砝码加载标定[5]。桨叶安装示意图如图5(a)所示。

桨叶标定时,试验加载剖面为2125 mm,挥舞、摆振和扭转方向标定时最大载荷分别为±15 kg、±20 kg和±25 kg,至少分4级以上逐级加载,每级加载重复3次,然后测量各测点位置电压和波长输出值。挥舞、摆振和扭转加载示意图分别如图5(b)、图5(c)和图5(d)所示。

4 数据处理及分析

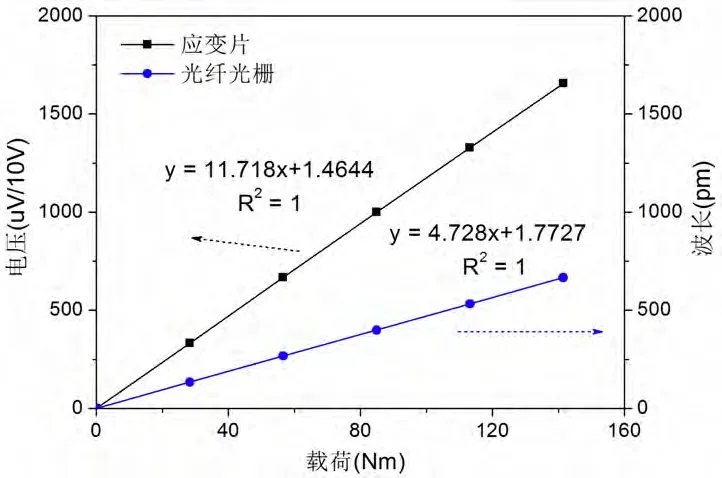

按照标定步骤在预先确定的加载剖面对两片主桨叶进行挥舞、摆振和扭转状态的标定,标定数据见表1~表6,标定曲线见图6~图8。

从标定数据结果可以看出,通过逐级加载力矩,应变片的电压输出值和光纤光栅的波长输出值会随之变化,且每级加载输出值的稳定性好;对数据进行线性拟合后发现,应变片和光纤光栅都显示出较好的线性度,即在最大载荷测量范围内,两者的输出值和桨叶所加载的载荷具有一一对应的线性关系。

表6:主桨叶2#186剖面扭矩状态光纤标定数据表(单位:pm)

图5:桨叶安装和标定加载示意图

图6:主桨叶200剖面挥舞状态标定曲线

图7:主桨叶200剖面摆阵状态标定曲线

图8:主桨叶186剖面扭矩状态标定曲线

5 结论

通过主桨叶载荷的静态标定试验发现,FBG传感器的标定效果与传统应变片相似,可满足标定要求,即基于光纤传感测量技术识别旋翼载荷的应用具有可行性。由于光纤光栅传感器反射的中心波长同时受应力和温度的影响,为更加精确地测量桨叶载荷的大小和分布,需考虑对桨叶标定的过程进行温度补偿。

此次的标定试验为后续光纤光栅传感器用于直升机旋翼桨叶动态载荷的测量提供了有力的支撑。另外,光纤光栅结构简单、体积小、重量轻、适合植入材料内部,具有可实现全程在线监测材料内部应力、应变及结构损伤等实际应用的可能性,这是传统应变片所不具备的。因此,光纤传感器在航空航天领域应用市场的发展前景是十分广阔的。