用烷基化废硫酸制备七水硫酸镁试验研究

2020-06-10安学斌王云山包炜军张春山

安学斌,王云山,杨 刚,包炜军,张春山

(1.中国科学院 过程工程研究所,湿法冶金清洁生产技术国家工程实验室,北京 100190;2.中国科学院大学 化学工程学院,北京 100049;3.北京华元昊峰科技有限公司,北京 101300)

石油炼制过程中,利用加成或置换反应将烷基引入有机物分子中即为烷基化过程[1-2]。烷基化油是理想的汽油调合组分,可提高汽油品质。烷基化生产技术按催化剂划分,主要有硫酸法、氢氟酸法、固体酸法等[3-4]。在硫酸法有机物烷基化生产过程中,每生产1 t烷基化油要排出80~100 kg 废硫酸,其中含85%~90%硫酸、7%~10%有机物和3%~5%水。这种废硫酸有刺激性气味,有机物成分复杂,性质不稳定,很难回收处理[5-8]。

处理这种有机物烷基化过程中产生的废硫酸的方法较多[9],主要包括高温裂解法[10-11]、生产化肥[12-13]、生产白炭黑和防锈剂、中和法[14-18]、化学氧化法[19-21]、掺烧法[22-23]等。其中,应用最多的是高温裂解法,在1 100~1 200 ℃高温下将硫酸还原分解为SO2和H2O,再转化回收硫酸。但这些方法均存在一些问题,如不利于环保、生产成本较高等。所以,探寻一种低成本、更环保的烷基化废硫酸处理方法有重要意义。

试验以烷基化废硫酸和轻烧氧化镁为原料,通过液固反应、高温煅烧脱除有机物制备七水硫酸镁[17]。将湿法、火法及无机化学物质制备过程相结合,形成一种烷基化废硫酸资源化新工艺,以期为烷基化废硫酸资源化利用提供切实可行的技术途径。

1 试验部分

1.1 试验原料

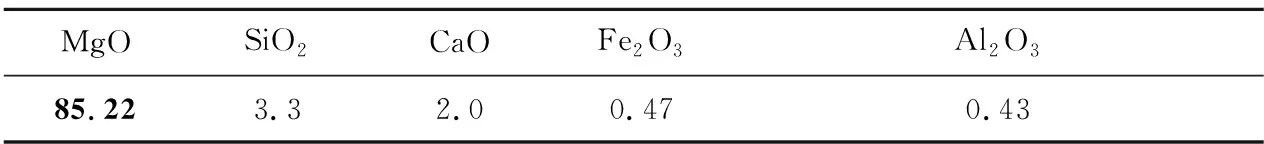

烷基化废硫酸取自辽宁盘锦某石化公司,其色泽为黑红色,黏稠,有刺鼻酸臭味,主要指标见表1。

表1 烷基化废硫酸的主要指标

*.直接测定废酸中有机物过程复杂,难度较大,而化学需氧量(COD)可以反映有机物含量,因此,对废酸及制得的产品采用雷磁COD-571型化学需氧量测定仪分析有机物含量变化可以间接测定有机物含量。

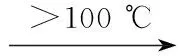

轻烧氧化镁,也叫轻烧粉,取自辽宁营口大石桥,是菱镁矿在1 000 ℃左右高温煅烧后经破碎筛分所得,MgO质量分数为85.22%,活性为70%左右,烧失量6%~8%,粒度200目左右,X 射线荧光光谱仪 (XRF)分析结果见表2。

表2 轻烧氧化镁主要化学成分 %

1.2 试验方法

用烷基化废硫酸、轻烧氧化镁制备硫酸镁试验流程如下:

1)液固反应。按轻烧氧化镁中MgO质量分数计算烷基化废硫酸(以H2SO4计)理论用量,并以理论用量为基准,按不同比例确定废硫酸用量。取一定质量轻烧氧化镁置于带搅拌的反应罐中,按一定配比用蠕动泵以一定速度加入废硫酸,边加酸边搅拌,之后陈化一定时间,得到黑色固相物料。反应过程涉及的主要化学反应为:

副反应为:

2)高温煅烧。反应后所得固相产物于高温窑炉内在一定温度下进行高温煅烧,得煅烧物料,尾气吸收处理。

煅烧主反应为

煅烧副反应为

3)硫酸镁制备。煅烧产物按一定比例用水搅拌溶解,调pH去除杂质,过滤,滤液冷却结晶,结晶产物低温干燥得七水硫酸镁产品。

1.3 分析方法与计算方法

废硫酸中硫酸利用率计算公式为

(1)

镁离子利用率计算公式为

(2)

式中:η2—镁离子利用率,%;m3—加入轻烧氧化镁质量,g;m4—反应后样品质量,g;ω3—轻烧氧化镁的中Mg2+质量分数,%;ω4—反应后样品水浸出的Mg2+质量分数,%;

有机物脱除率计算公式为

(3)

式中:η3—有机物脱除率,%;m5—煅烧前物料中有机物质量,mg;m4—煅烧后物料中有机物质量,mg;

硫酸镁收率计算公式为

(4)

式中:η4—硫酸镁收率,%;m7—煅烧前物料中硫酸镁质量,g;m8—煅烧后物料中硫酸镁质量,g;

2 试验结果与讨论

轻烧氧化镁中有氧化钙、氧化铝和氧化铁等耗酸组分,故以反应后转化为硫酸镁的量分别计算镁利用率和烷基化废硫酸利用率。

2.1 温度对废硫酸和镁利用率的影响

酸矿质量比2.45∶1,反应时间20 min,陈化时间10 min,温度对废硫酸和镁利用率的影响试验结果如图1所示。可以看出,废硫酸中硫酸利用率和镁利用率均随温度升高而逐渐降低。随温度升高,硫酸的氧化性逐渐增强,温度到150 ℃左右时,废硫酸中的有机物会发生热缩聚反应和炭化反应,生成颜色较深的聚合物和炭粒;同时,有机物还会与硫酸发生氧化还原反应生成SO2[19];另外,温度过高会使水分大量蒸发,也会携带部分硫酸分子进入气相,造成硫酸损失:所以,在过高温度下,硫酸和镁利用率都逐渐降低。但温度过低,物料含水过多,后续煅烧脱除有机物的能耗会加大,使工业生产成本增加。综合考虑,液固反应温度以140~160 ℃为宜。

图1 温度对废硫酸和镁利用率的影响

2.2 反应时间和陈化时间对废硫酸利用率及体系温度的影响

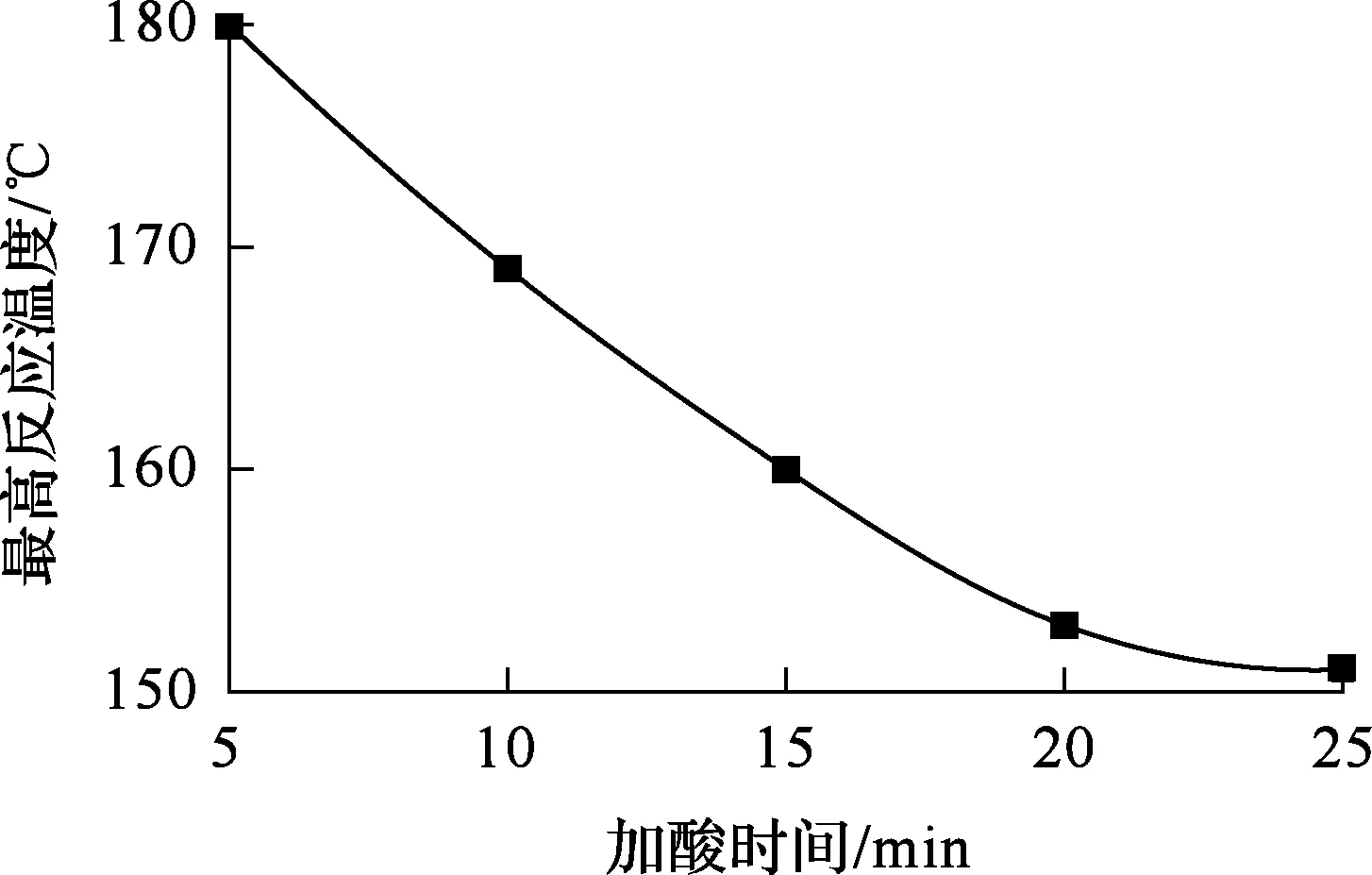

轻烧氧化镁与硫酸的反应速度很快并伴随强放热,温度在短时间内会升至100 ℃以上,物料内部温度最高可达200 ℃以上,所以,加酸速度会影响反应速度。酸矿质量比2.45∶1,加酸时间对体系温度的影响试验结果如图2所示(自然对流换热条件下)。

图2 加酸时间对体系温度的影响

由图2看出,随加酸时间延长,体系所能达到的最高温度逐渐降低。这是由于加酸速度越快,短时间内反应产生的热量越高,热量来不及与外界进行交换,导致体系温度升高,最高可达200 ℃;相反,控制加酸时间,使反应产生的热量与蒸发水分所散热量达到平衡,可以控制反应最高温度在150 ℃。综合考虑硫酸利用率,确定加酸时间以20~25 min为宜。

加酸结束后,因包裹及传质等原因,硫酸与轻烧氧化镁的反应并未结束,会继续反应一段时间,因此需要一定时间陈化,使反应更完全。在酸矿质量2.45∶1、加酸时间20 min条件下,陈化时间对废硫酸利用率和体系温度的影响试验结果如图3所示。

图3 陈化时间对废硫酸利用率和体系温度的影响

由图3看出:随陈化时间延长,体系温度逐渐降低;但硫酸利用率逐渐升高,从80.9%升至91%,之后保持稳定。综合考虑,确定陈化时间以7.5~12.5 min为宜。

2.3 酸矿质量比对废硫酸和镁利用率的影响

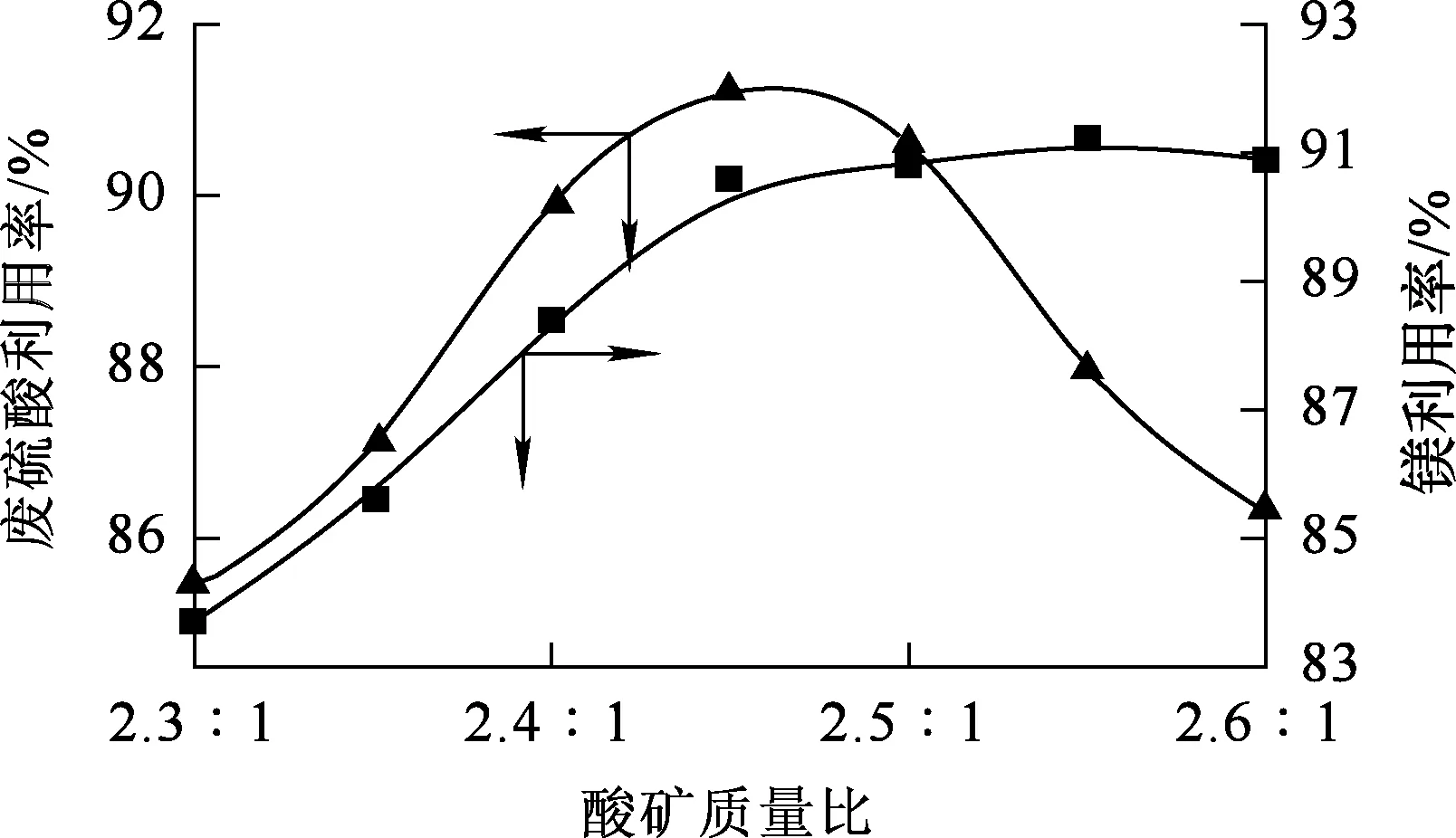

在加酸时间20 min、陈化时间10 min、体系最高温度150~160 ℃条件下,酸矿质量比对废硫酸和镁利用率的影响试验结果如图4所示。

图4 酸矿质量比对废硫酸和镁利用率的影响

由图4看出,酸矿质量比对反应影响十分明显:随酸矿质量比增大,硫酸和镁利用率均增大;当酸矿质量比增大到一定值后,硫酸利用率反而降低,而镁利用率持续升高而后保持稳定。酸矿质量比较低时,硫酸的量不足以使轻烧氧化镁反应完全;而酸矿质量比增大到一定程度后,体系中的轻烧氧化镁基本反应完全,再增大酸矿质量比,会使硫酸过量,导致反应产物中夹带未反应的硫酸而呈酸性,煅烧时会产生更多的SO2,造成硫酸利用率下降。综合考虑,酸矿质量比不宜过低也不宜过高,以(2.45~2.5)∶1为宜。

2.4 有机物煅烧脱除率及硫酸镁收率

在一定温度、一定时间下,将一定量液固反应产物置于高温窑内进行煅烧以脱除有机物。有机物脱除率以煅烧前后COD质量计,硫酸镁收率以煅烧前、后硫酸镁质量计。

2.4.1 煅烧温度的影响

煅烧时间60 min,回转窑动态煅烧,煅烧温度对有机物脱除率及硫酸镁收率的影响试验结果如图5所示。

图5 煅烧温度对有机物脱除率及硫酸镁收率的影响

由图5看出:低温条件下,有机物脱除率随煅烧温度升高而增大,煅烧温度为400 ℃时,有机物脱除率为82%左右,随温度升至600 ℃时,有机物脱除率达99%;硫酸镁收率随煅烧温度升高而不断下降,从400 ℃时的96.4%下降到700 ℃时的91.1%,损失率从3.6%升至9%。这是因为有机物在高温下部分被炭化,而炭在高温下会与硫酸镁发生氧化还原反应[24-25],使硫酸镁发生分解生成SO2和MgO,造成硫酸镁收率下降,因此,煅烧温度也不宜过高。综合考虑有机物有效脱除率及硫酸镁损失率,确定煅烧温度以550~600 ℃为宜。

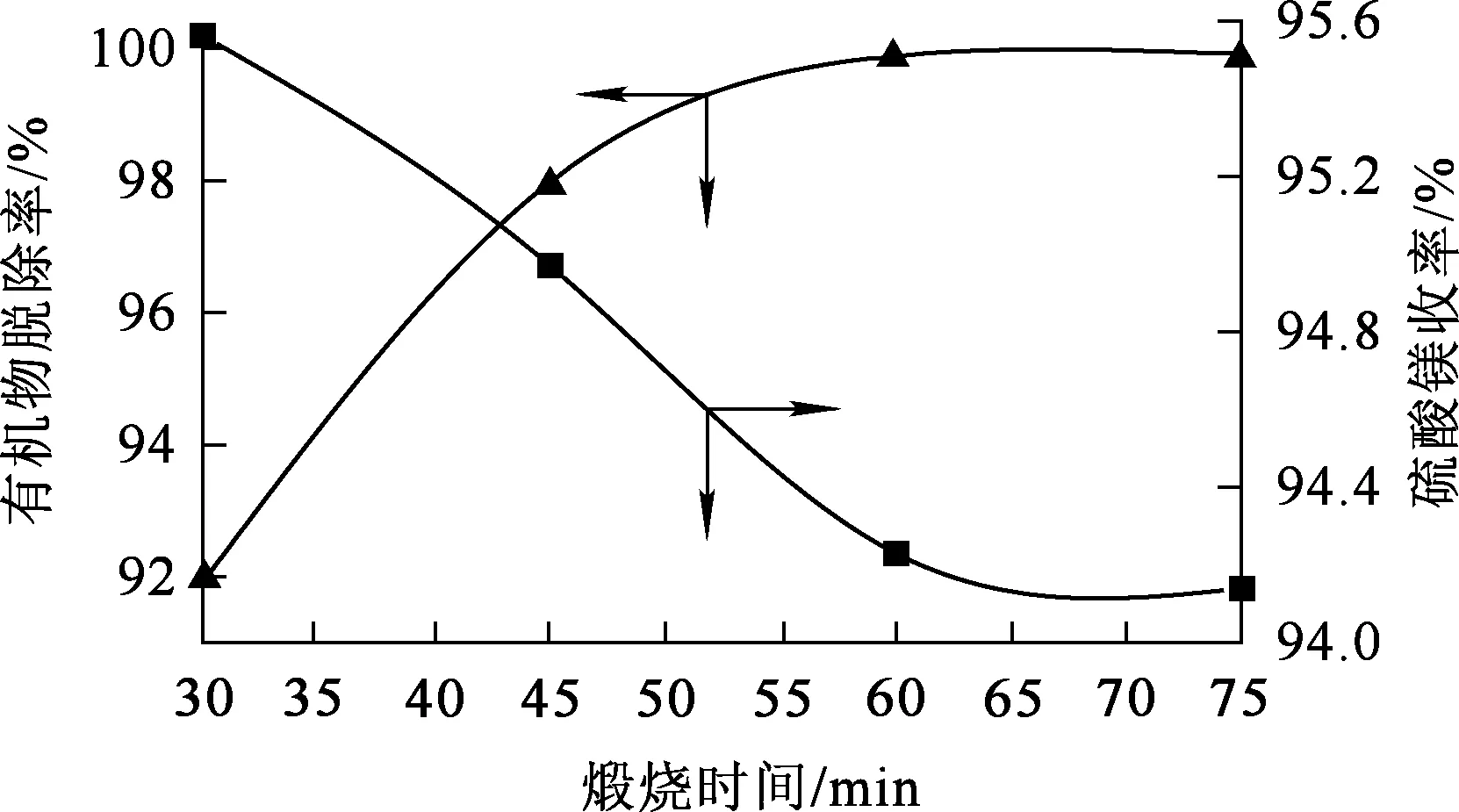

2.4.2 煅烧时间的影响

煅烧温度600 ℃,回转窑动态煅烧,煅烧时间对有机物脱除率及硫酸镁收率的影响试验结果如图6所示。可以看出:随煅烧时间延长,有机物脱除率逐步升高;煅烧时间为60 min时,有机物脱除率达99%以上,之后保持稳定;随煅烧时间延长,硫酸镁收率缓慢下降,煅烧60 min后,硫酸镁收率变化不大,基本稳定在94%左右。这说明煅烧60 min时有机物基本脱除完全,硫酸镁与炭的反应也基本停止,硫酸镁还原分解反应不再变化。可见,煅烧时间过长能耗加大。综合考虑,煅烧时间以50~60 min为宜。

图6 煅烧时间对有机物脱除率及硫酸镁收率的影响

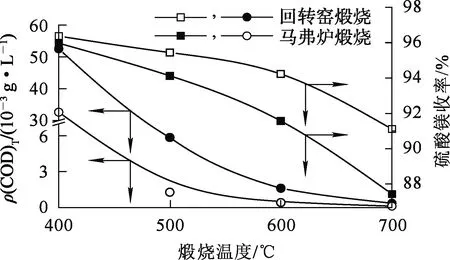

2.4.3 煅烧方式的影响

高温煅烧方式有2种:静态煅烧,采用马弗炉;动态煅烧,采用回转窑。不同煅烧温度下煅烧60 min,煅烧方式对产物COD质量浓度及硫酸镁收率的影响试验结果如图7所示。

图7 煅烧方式对产物COD质量浓度及硫酸镁收率的影响

由图7看出,在相同温度下,马弗炉煅烧效果明显低于回转窑煅烧效果:600 ℃下,回转窑煅烧产物COD质量浓度为4.03×10-4g/L,而马弗炉煅烧产物COD质量浓度为16.03 ×10-4g/L;马弗炉煅烧需700 ℃才能达到回转窑煅烧600 ℃的效果。用马弗炉煅烧硫酸镁收率明显低于回转窑煅烧硫酸镁收率,马弗炉煅烧为静态煅烧,热量逐级渗透传递进料层,时间较长,有更多的炭与硫酸镁发生氧化还原反应,硫酸镁还原分解损失较大;而回转窑煅烧为动态煅烧,热量可以直接辐射到物料表层,煅烧效果较好,而且煅烧过程中氧与炭发生氧化反应,限制了炭与硫酸镁的反应,使得硫酸镁损失降低。回转窑动态煅烧较为适宜。

2.5 产品表征

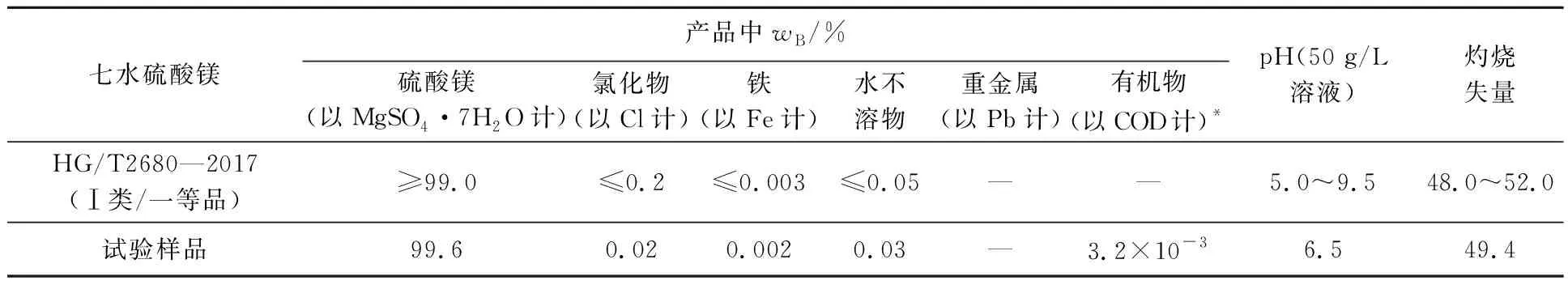

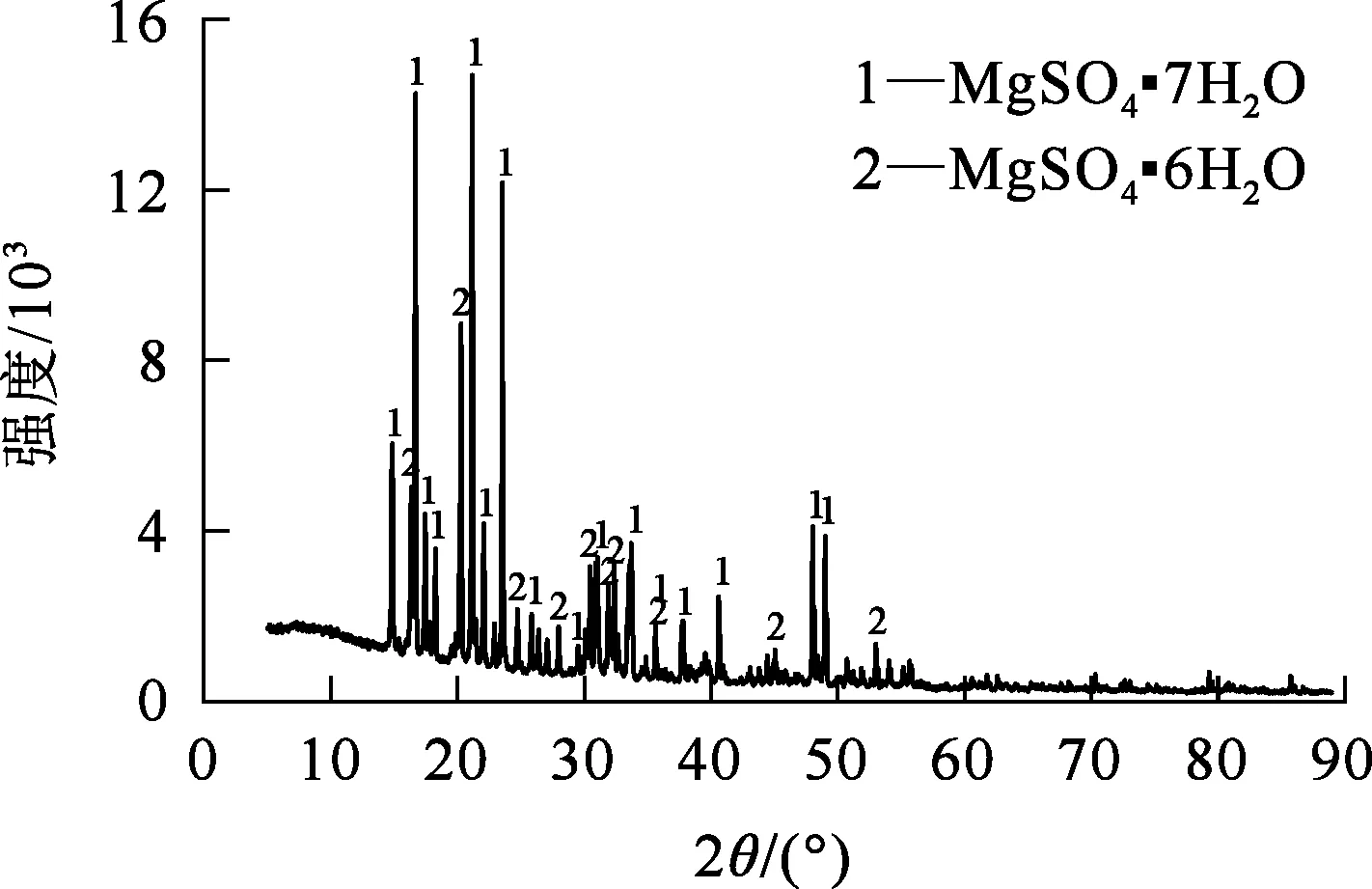

高温煅烧后的物料,经水浸、调节pH去除杂质、结晶等过程,制备出MgSO4·7H2O产品。产品的技术指标见表3,物相分析结果如图8所示。可以看出,产品中MgSO4·7H2O质量分数达99.6%,Fe质量分数≤0.002%,有机物(COD)质量分数很低,各项指标均达到行业标准HG/T2680—2017(工业硫酸镁)指标要求;产品中含有少量MgSO4·6H2O,可能与干燥过程中部分七水硫酸镁脱水有关。

表3 七水硫酸镁的产品技术指标

*.HG/T 2680—2017(工业硫酸镁)中未列出该指标。

图8 七水硫酸镁的XRD物相分析结果

3 结论

湿法、火法结合可以利用烷基化废硫酸制备七水硫酸镁,实现烷基化废硫酸的资源化利用。烷基化废硫酸与轻烧氧化镁反应,适宜条件下制得硫酸镁。所得硫酸镁在550~600 ℃下于回转窑中动态煅烧50~60 min,脱去有机物,在用水溶解、调pH去除杂质、重结晶获得较纯净硫酸镁,所得七水硫酸镁各项指标符合行业标准HG/T2680—2017(工业硫酸镁)要求。本工艺切实可行,为烷基化废硫酸的资源化利用提供了一条新途径。