植物提取液在酸性硫酸亚锡电解体系中的作用

2020-06-10王玉东陈太珂李金辉钟晓聪徐志峰徐云龙李德顺

王玉东,陈太珂,李金辉,钟晓聪,徐志峰,徐云龙,李德顺

(1.江西理工大学 冶金与化学工程学院,江西 赣州 341000;2.浙江巨化股份有限公司电化厂,浙江 衢州 324004)

高纯锡具有优良的电导性、耐腐蚀性,且生产成本低、制备容易[1-6],在电子、食品、医药、轻工、汽车和家电等行业[7-9]应用广泛。目前,高纯锡的生产除依赖于火法精炼外,多采用电解精炼法。锡电解精炼体系主要有碱性体系和酸性体系。碱性体系存在能耗大、沉积速度慢等缺点[10],相较于碱性体系,酸性硫酸亚锡体系[11-12]则因具有能耗低、成本低及效率高等优点而成为目前应用最广泛的生产体系,但该体系也存在使用甲酚磺酸和镀液不稳定等[13-14]问题。

为取代甲酚磺酸,多种添加剂得到了研究,如亚苄基丙酮、聚氧乙烯辛基酚醚乳化剂OP、没食子酸、山梨糖醇、聚乙二醇、氨基酸、五氧化二钒、柠檬酸钠等[15-23]。但这些添加剂都不能起到同时稳定电解液和改善阴极锡形貌的作用。

基于甲酚磺酸结构特点及其作用机制,研究了采用植物提取液作为锡电解添加剂。通过研究提取液有效成分及对电解液电化学曲线、稳定性、电解电流效率及阴极锡形貌的影响,确定植物提取液作为锡电解体系添加剂的可行性及适宜工艺条件。

1 试验部分

1.1 试验设备

用CHI600E型电化学工作站研究含有不同添加剂的电解液的阴极极化曲线(电位区间-0.8~-1.8 V,扫描速率1 mV/s)和Tafel曲线(电位区间-1.02~-0.78 V,扫描速率1 mV/s)。所采用对电极为铂电极,工作电极为高纯锡电极,参比电极为饱和甘汞电极。

CT2001A型蓝电测试仪,HH-6型恒温水浴锅。

1.2 试验方法

采用双电极体系进行电解。基础电解液中各成分质量浓度:硫酸60 g/L,硫酸亚锡24 g/L,明胶1 g/L,β-萘酚0.2 g/L。

试验所用化学试剂均为分析纯。

试验条件:极距5 cm,温度35 ℃,电流密度(j)100 A/m2,时间24 h。

茶叶处理:用25 mL沸水浸泡15 min,取浸出液加于基础电解液中,再定容。

大蒜和黄瓜处理:洗净、晾干、切块、破碎于离心管中,再置于离心机中以10 000 r/min转速离心处理30 min,最后过滤,滤液按要求加入基础电解液后定容。

为表述方便,基础电解液记为BE,添加有VC的电解液分别记为BE+VC,依此类推。

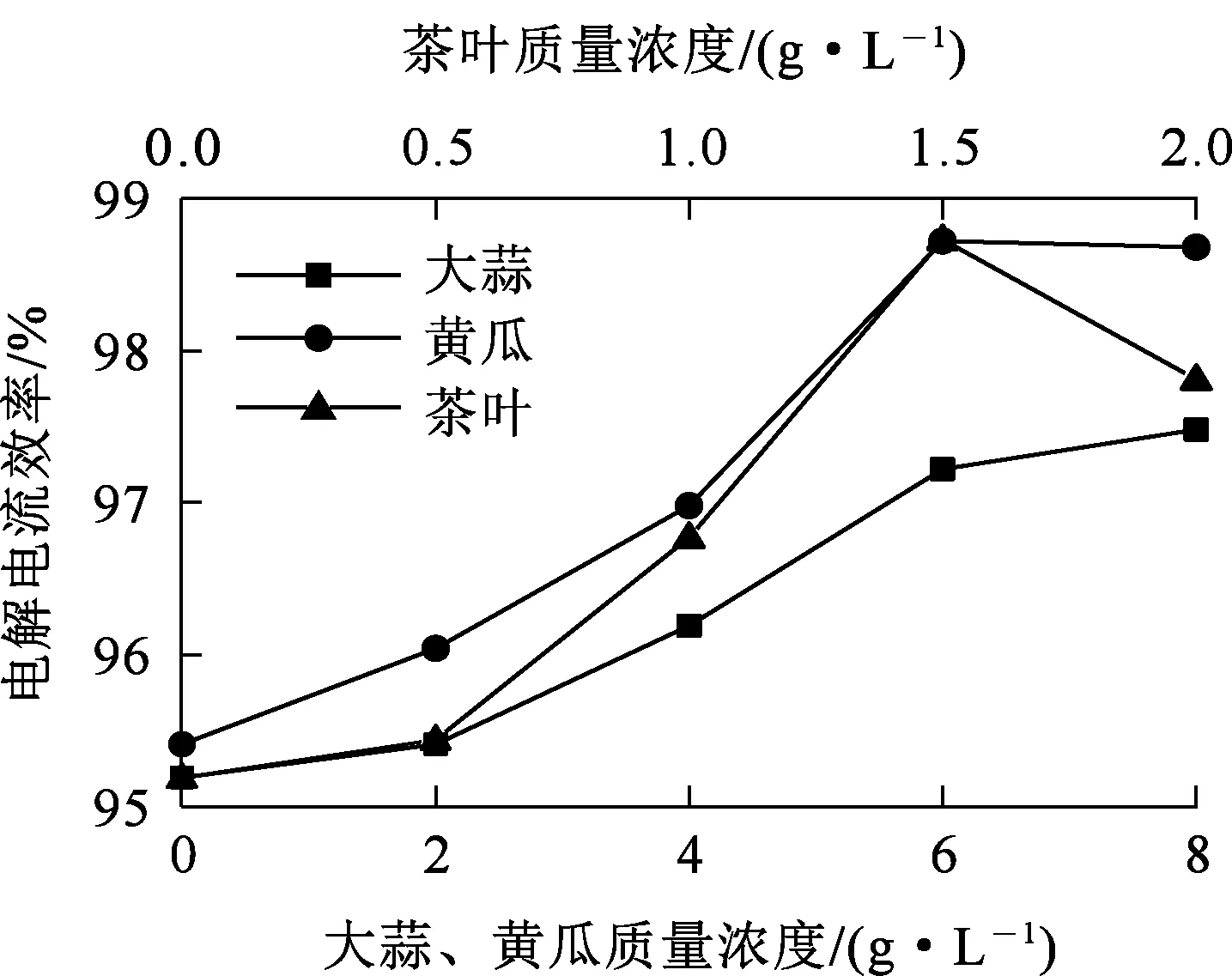

1.3 电解液成分检测

电解液中ρ(H+)采用NaOH滴定法测定,ρ(Sn2+)采用碘量滴定法测定;ρ(总Sn)采用EDTA滴定法测定。计算公式如下:

(1)

(2)

(3)

式中:M—锡摩尔质量,118.71 g/mol;V0—试样体积,2 mL;c—所用滴定试剂浓度,mol/L;V—所用滴定试剂体积,mL;ρ(Sn2+)—二价锡质量浓度,g/L;ρ(总Sn)—总锡质量浓度,g/L。

1.4 电流效率计算

锡电解精炼电流效率计算公式为

(4)

式中:m0、m1—电解前后阴极质量,g;q—亚锡离子电化学当量,2.214 g/(A·h);I—电流强度,A;t—通电时间,h。

2 试验结果与讨论

2.1 植物提取液对锡电解精炼的影响

2.1.1 对阴极锡形貌的影响

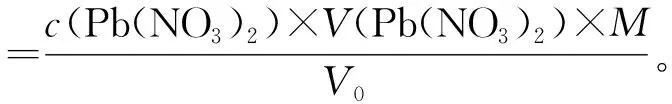

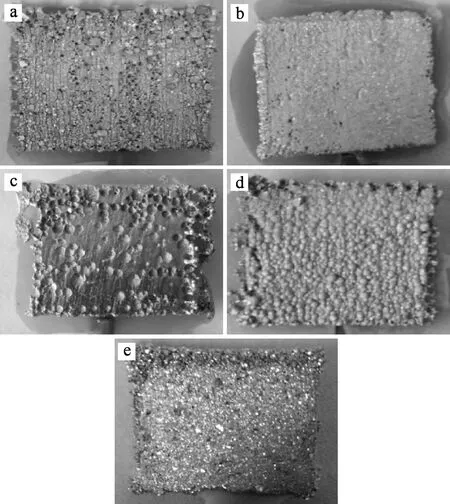

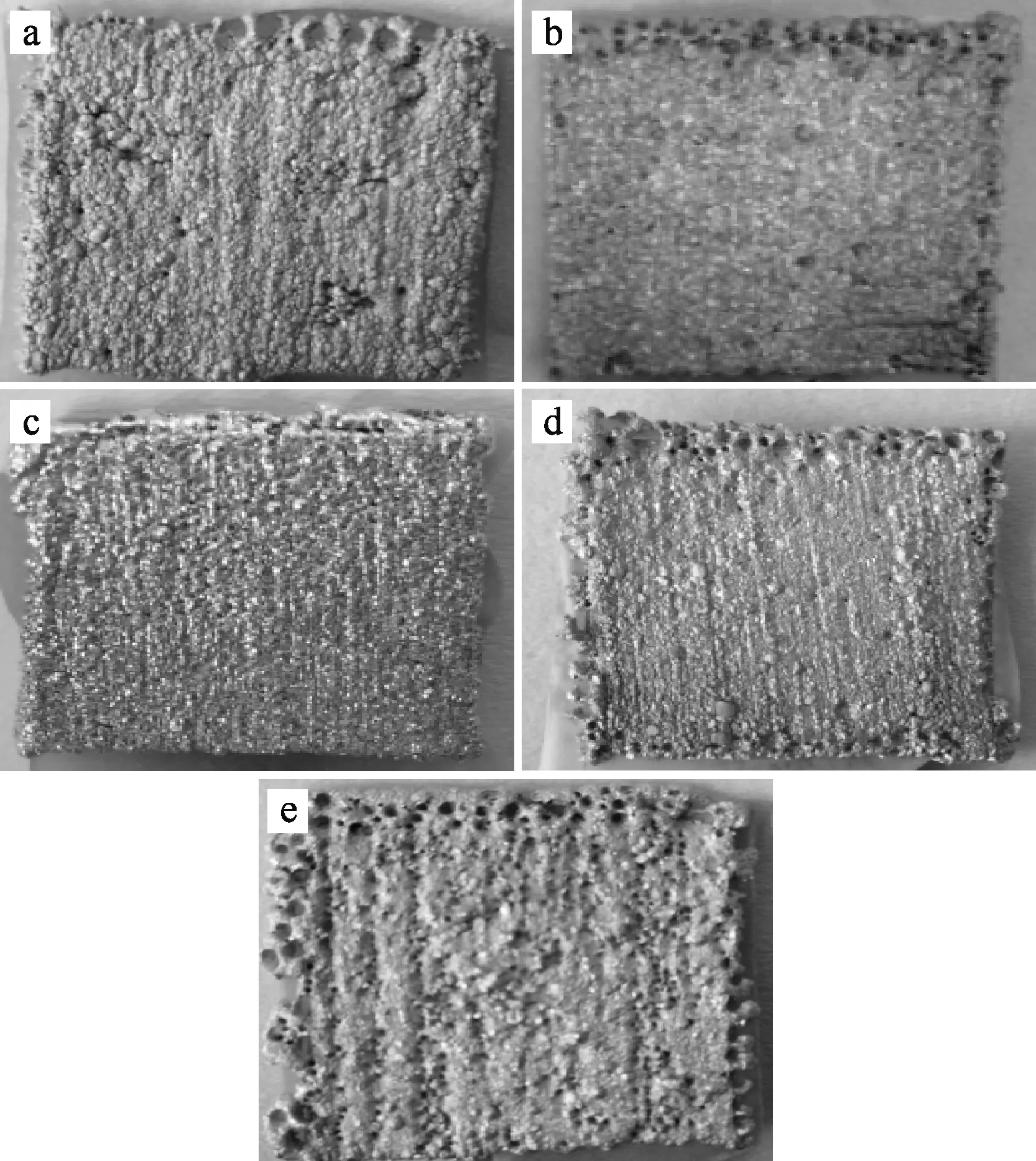

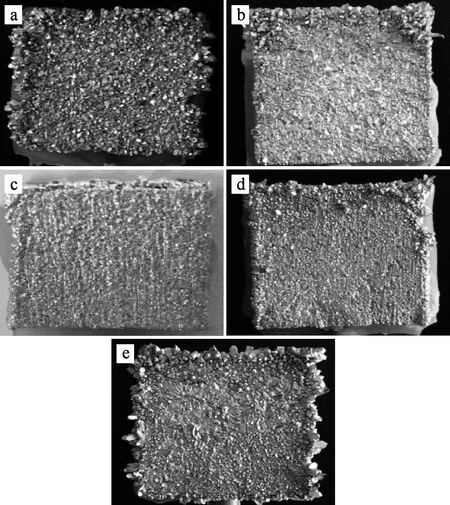

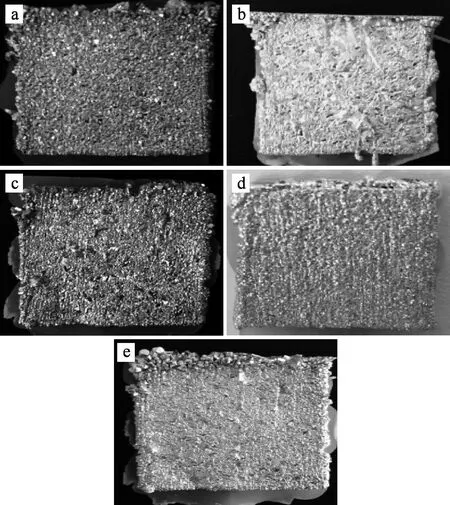

根据试验方法,添加不同添加剂,电解24 h,阴极锡宏观形貌如图1所示。可以看出,CSA、茶叶、大蒜、黄瓜提取液均能改善阴极锡形貌,改善效果CSA最强。

a—BE;b—BE+CSA;c—BE+茶叶;d—BE+大蒜;e—BE+黄瓜。

2.1.2 对电解液稳定性的影响

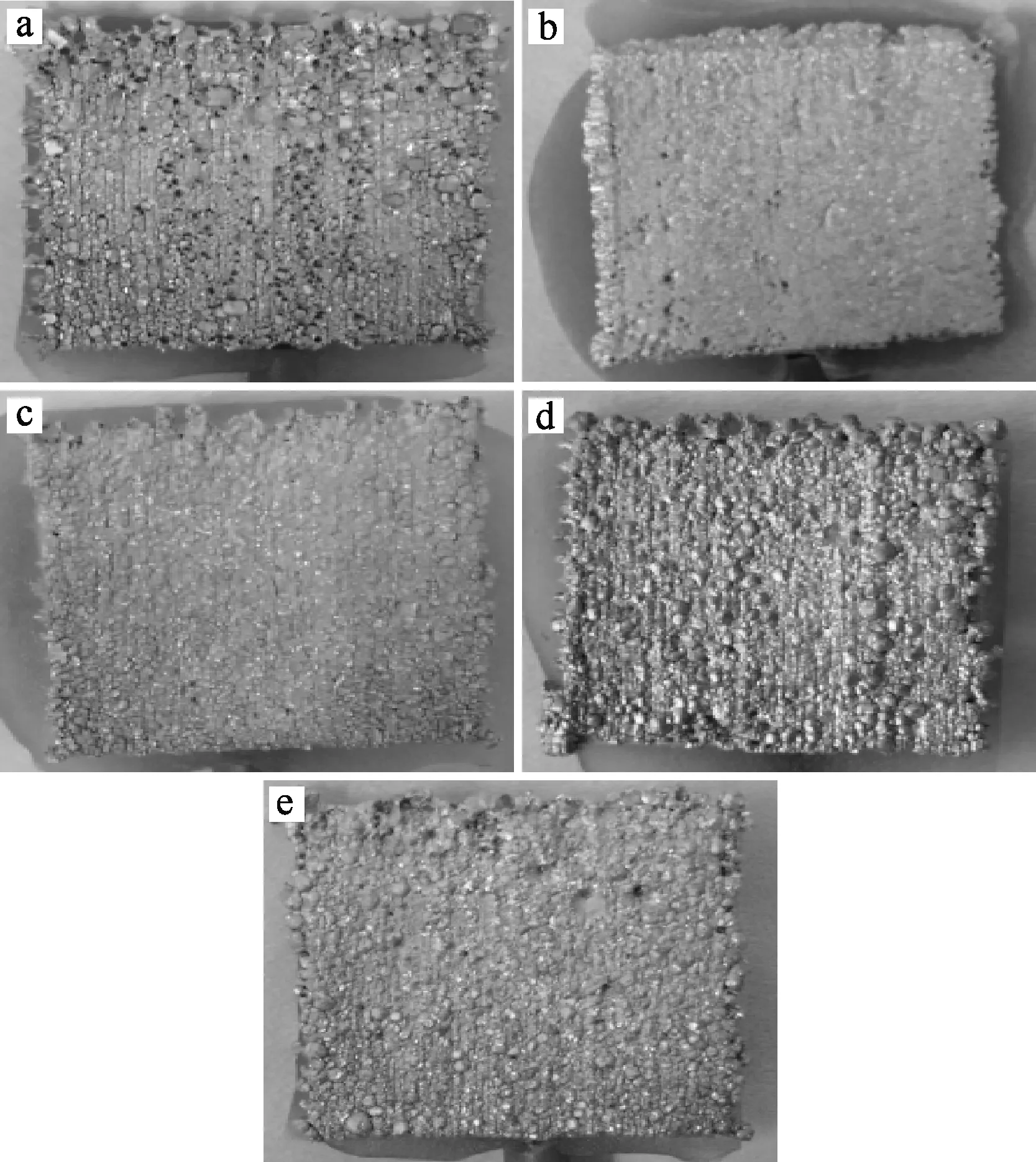

电解前、后电解液各成分变化见表1。由表1看出:Sn2+质量浓度与总Sn质量浓度之比,添加大蒜、茶叶或黄瓜提取液的电解液比BE电解液要高,表明这3种提取液均能提高电解液中锡离子稳定性;电解前后,BE+黄瓜提取液的电解液中,Sn2+质量浓度与Sn总质量浓度之比波动较小,表明黄瓜提取液对电解液中锡离子稳定性相对较好;此外,各提取液的加入均能在一定程度上稳定溶液酸度。综合考虑,黄瓜提取液对电解液的稳定效果更好。

表1 电解前、后电解液中ρ(Sn2+)、ρ(总Sn)和ρ(Sn2+)/ρ(总Sn)的变化

2.1.3 对电解电流效率的影响

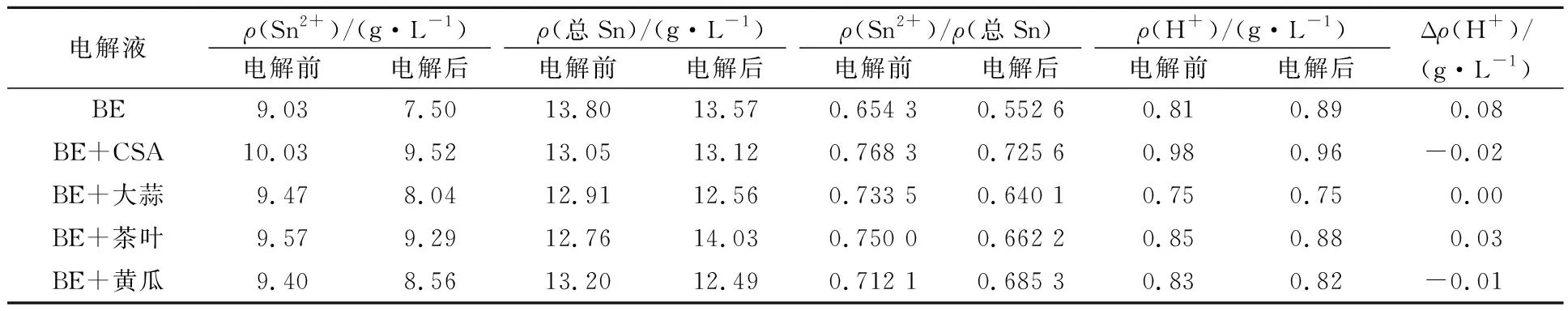

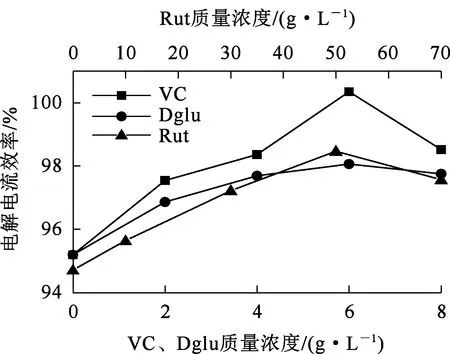

根据试验方法,电解体系中分别加入大蒜、茶叶、黄瓜提取液,考察植物提取液对锡电解电流效率的影响,试验结果如图2所示。

图2 添加剂质量浓度对电解电流效率的影响

由图2看出:黄瓜、大蒜及茶叶提取液质量浓度分别为6.0、6.0、1.5 g/L时,电解电流效率都较高。综合考虑,确定电解体系中添加黄瓜提取液。

2.2 黄瓜提取液的化学成分

为进一步研究黄瓜提取液中起作用的成分,考察了其中几种有代表性的化学成分抗坏血酸(VC)、D-葡萄糖(DGlu)、芦丁(Rut)对电解的影响。

2.2.1 对阴极沉积的影响

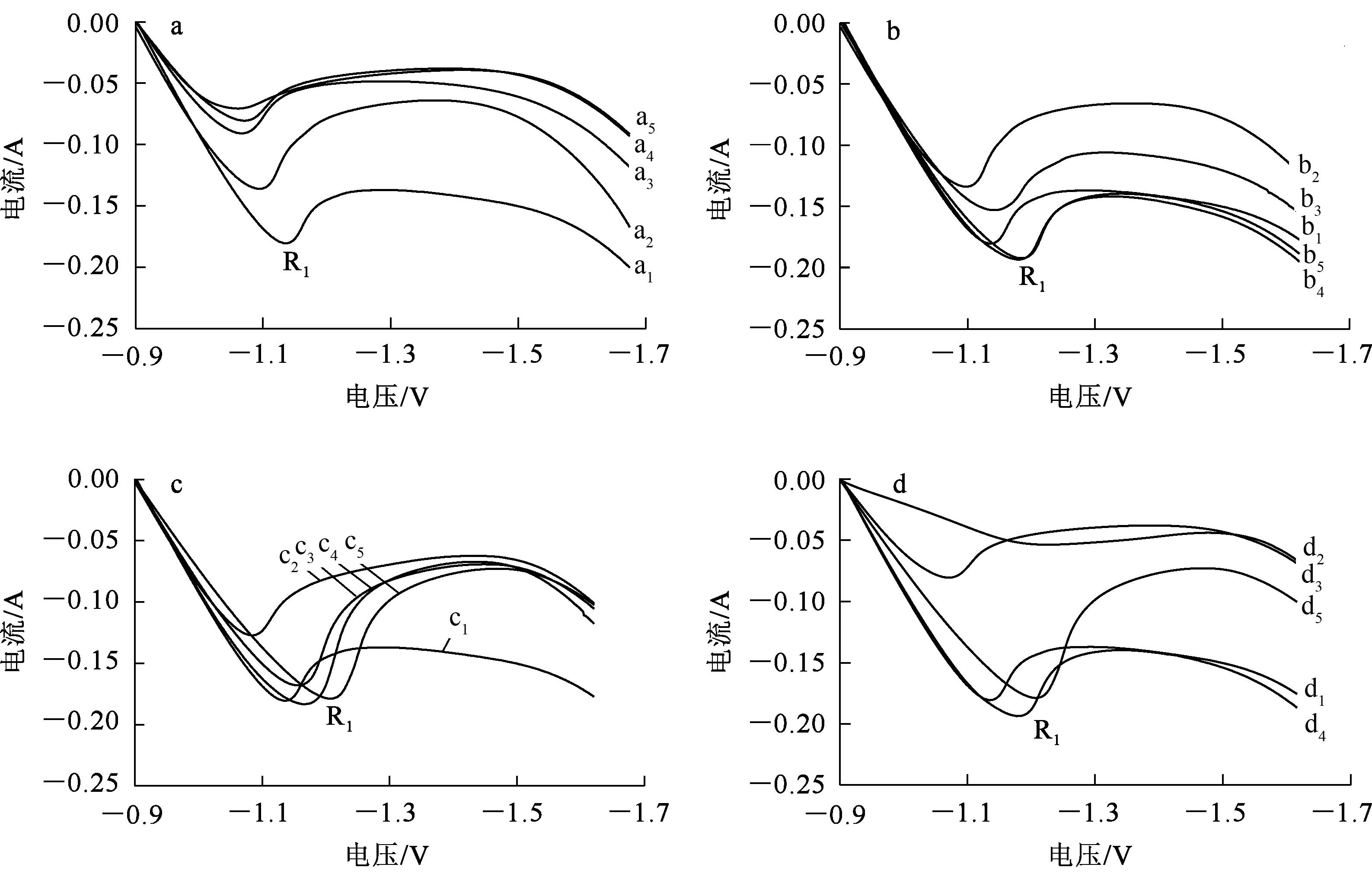

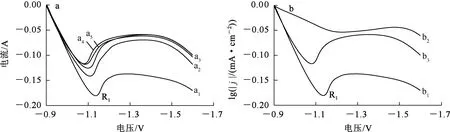

采用阴极极化曲线分析添加剂中不同化学成分对阴极锡沉积过程的影响,试验结果如图3所示。

a1—BE;a2—BE+VC(2 g/L);a3—BE+VC(4 g/L);a4—BE+VC(6 g/L);a5—BE+VC(8 g/L);b1—BE;b2—BE+DGlu(2 g/L);b3—BE+DGlu(4 g/L);b4—BE+DGlu(6 g/L);b5—BE+DGlu(8 g/L);c1—BE;c2—BE+Rut(10 g/L);c3—BE+Rut(30 g/L);c4—BE+Rut(50 g/L);c5—BE+Rut(70 g/L);d1—BE;d2—BE+CSA;d3—BE+VC;d4—DGlu;d5—BE+Rut。

图3(a)表明:电解液中加入VC,加入量0~6 g/L,还原峰R1峰值电流逐渐减小,因为吸附在电极表面的VC产生屏蔽作用,阻滞了溶液中Sn2+的迁移补充,增大了反应活化能;而过量加入VC会阻碍阴极极化反应。产生去极化效应的原因可能是大量Sn2+吸附在VC上,增大了VC的电泳效应,加快了Sn2+在扩散层中的迁移和扩散速度[24]。

图3(b)(c)表明:随DGlu和Rut的加入,还原峰R1峰值电流急剧降低;但继续加大添加剂质量浓度,R1峰值电流又显著提高。这可能是Sn2+吸附在添加剂上,增强了添加剂的电泳效应,加快了Sn2+在扩散层中的迁移和扩散速度所致[24]。

图3(d)表明,加入适宜质量浓度VC、DGlu和Rut时,还原峰R1峰值电流大小顺序为:BE+DGlu电解液>BE+Rut电解液≈BE电解液>BE+VC电解液>BE+CSA电解液。这表明VC能够阻滞阴极锡沉积,而DGlu和Rut对阴极锡沉积影响不大。

2.2.2 对阴极锡形貌的影响

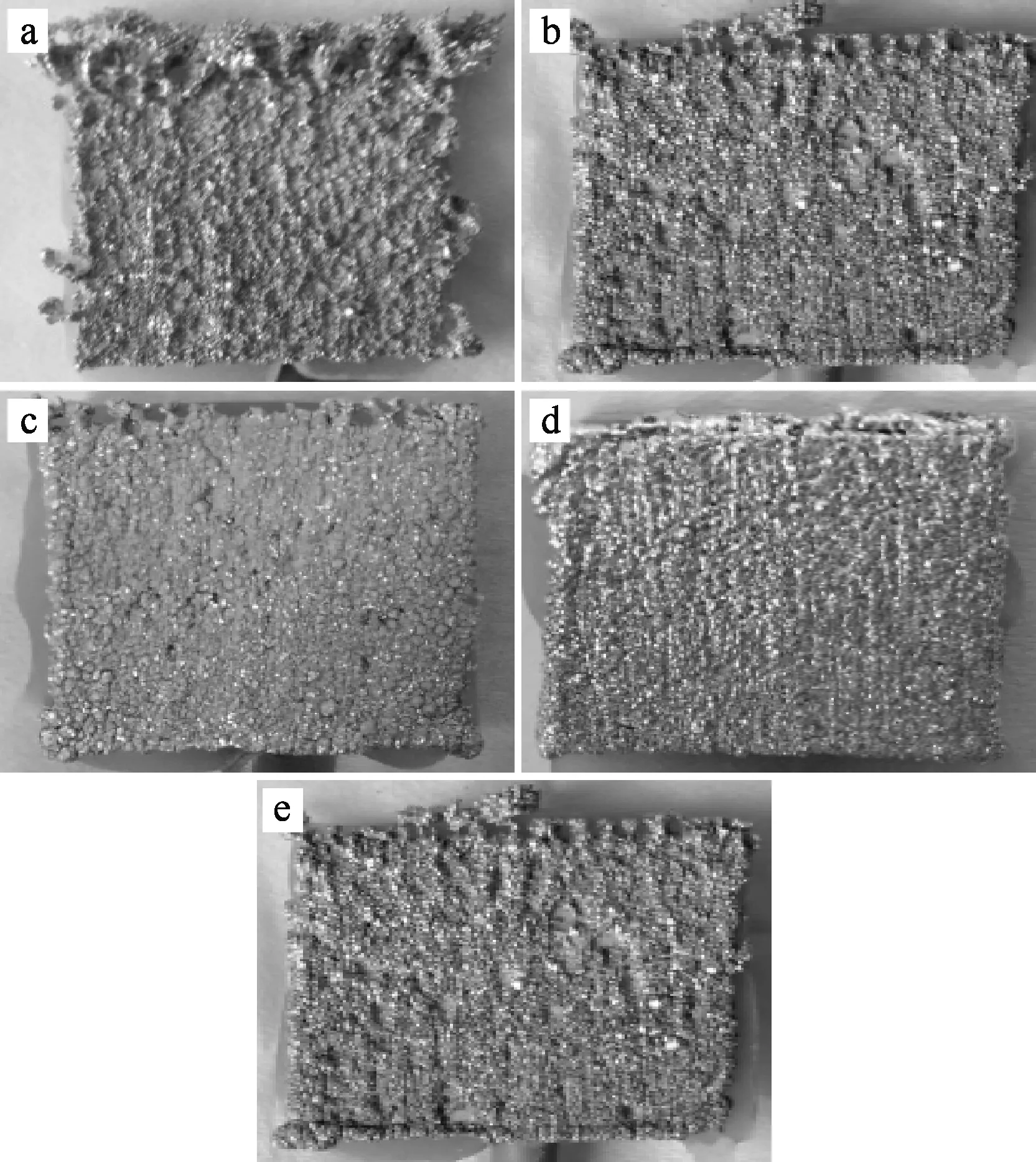

根据试验方法,电解液中加入不同添加剂,电解24 h,阴极锡宏观形貌如图4所示。

a—BE;b—BE+CSA;c—BE+VC;d—BE+DGlu;e—BE+Rut。

由图4看出:在BE+VC、BE+DGlu、BE+Rut电解液中,阴极锡宏观形貌相较于BE电解液中的有所改善,但差于BE+CSA电解液中的阴极锡形貌。表明VC、DGlu和Rut的加入能够改善阴极锡形貌。

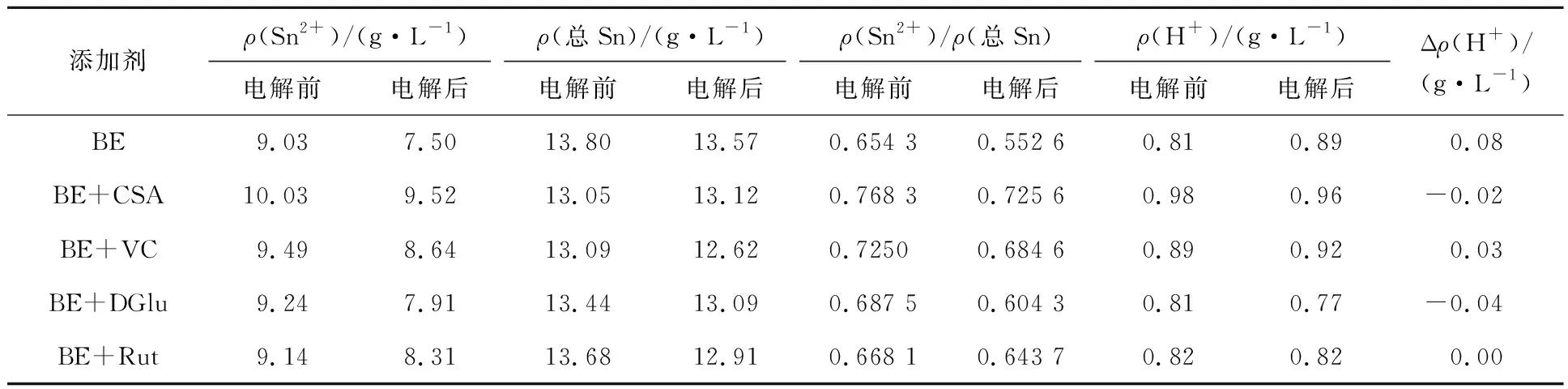

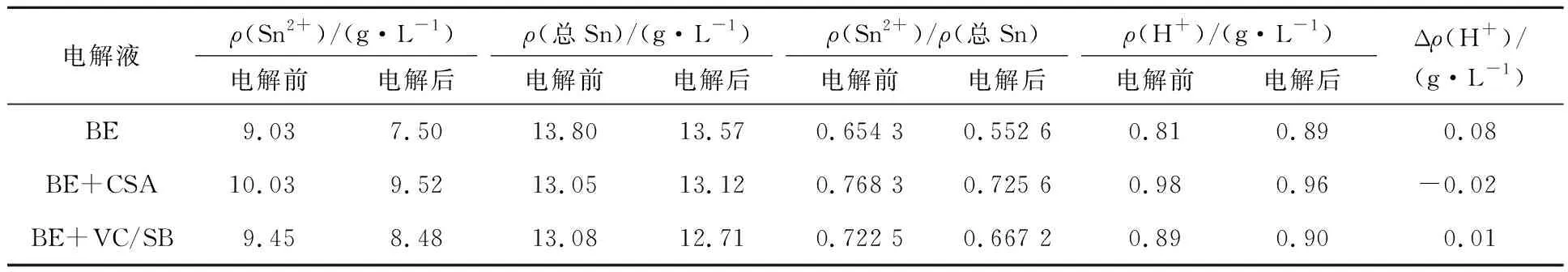

2.2.3 对电解液稳定性的影响

加入添加剂前、后,电解液中各元素组成见表2。可以看出:添加VC、DGlu或Rut的电解液在电解前、后,Sn2+质量浓度及Sn2+与总Sn质量浓度之比均大于BE电解液,略低于BE+CSA电解液,且以BE+VC电解液各数值更接近BE+CSA电解液,表明VC对电解液中锡离子稳定性相对DGlu或Rut更好。此外,添加有VC、DGlu或Rut的电解液中,H+质量浓度的波动均小于BE电解液中H+质量浓度的波动,说明这3种添加剂都能提高电解液中H+稳定性。

表2 加入VC、DGlu或Rut前、后电解液中各元素组成

2.2.4 对电解电流效率的影响

添加剂质量浓度对电解电流效率的影响试验结果如图5所示。

图5 添加剂质量浓度对电解电流效率的影响

由图5看出:随VC、DGlu、Rut质量浓度升高,电流效率都有所提高;但VC、DGlu和Rut质量浓度分别高于6、6、0.05 g/L之后,电流效率均有所降低。综合考虑,VC可替代CSA作为添加剂,其适宜质量浓度为6 g/L。另外,为保证电解效果,结合考虑甲酚磺酸中的主要官能团,确定VC/SB复合添加剂组合更为适宜。

2.3 复合添加剂对锡电解精炼的影响

2.3.1 对阴极沉积过程的影响

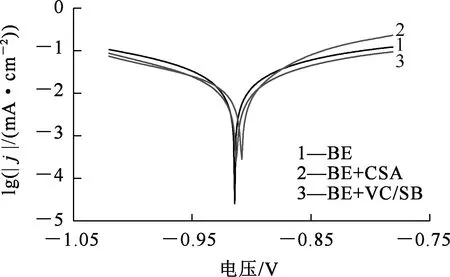

采用电化学曲线分析添加剂对阴极锡沉积过程的影响,试验结果如图6、7所示。

图6(a)表明:在VC质量浓度不变条件下,SB质量浓度在0~6 g/L范围内,随SB质量浓度增大,还原峰R1峰值电流逐渐降至-0.115 A。可能的原因是:随SB质量浓度增大,阴极锡表面吸附的SB分子逐渐增多,最终形成1个缝隙较小的吸附膜;SB分子较小,所以在SB质量浓度逐渐增大时,BE+VC/SB电解液形成的吸附膜愈加致密,对Sn2+的阻滞能力更强。继续增大SB质量浓度,阴极极化曲线几乎不变,这是溶液中离子间相互作用力明显增强所致。

图6(b)表明,还原峰R1峰值电流大小顺序为:BE电解液>BE+VC/SB电解液>BE+CSA电解液。这表明,添加剂阻滞阴极锡沉积的强弱表现为CSA>VC/SB。

a1—BE;a2—BE+6 g/L VC/SB(2 g/L);a3—BE+6 g/L VC/SB(4 g/L);a4—BE+6 g/L VC/SB;a5—BE+6 g/L VC/SB(8 g/L);b1—BE;b2—BE+CSA;b3—BE+VC/SB。

图7 电解液中锡电极Tafel曲线

由图7看出,不同电解液平衡电位条件下的交换电流密度大小为:BE电解液>BE+VC/SB电解液> BE+CSA电解液。试验结果表明,不同添加剂对阴极锡沉积的阻滞效果强弱顺序为:CSA>VC/SB。这与上述阴极极化曲线分析结果基本一致。

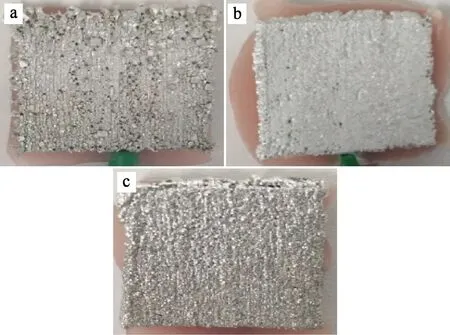

2.3.2 对阴极锡形貌的影响

根据试验方法,添加不同VC/SB和CSA,电解24 h,阴极锡宏观形貌如图8所示。

a—BE;b—BE+CSA;c—BE+VC/SB。

由图8看出,在BE+VC/SB电解液中,阴极锡的宏观形貌优于在BE+CSA电解液中的阴极锡形貌。表明VC/SB复合添加剂能够改善阴极锡形貌,提高阴极锡表面的平整度和致密度。

2.3.3 对电解液稳定性的影响

加入VC/SB前、后电解液中各元素组成见表3。

表3 加入VC/SB前、后电解液中各元素组成

由表3看出,电解前后,与在BE电解液中相比,在BE+VC/SB电解液中,Sn2+与总Sn质量浓度之比更大,且酸度波动值更低。表明复合添加剂能够提高电解液中Sn2+质量浓度和酸浓度的稳定性。

2.3.4 对电解电流效率的影响

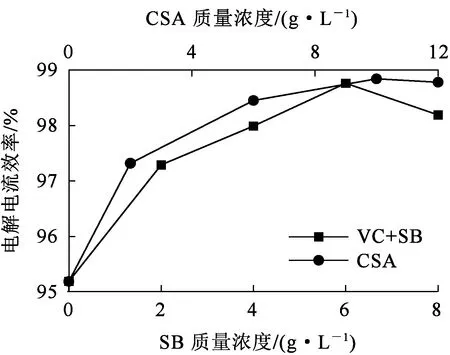

在BE+VC/SB电解液中,用复合添加剂VC/SB时,保持VC质量浓度6 g/L不变,SB质量浓度的变化对电解电流效率的影响如图9所示。

图9 SB质量浓度的变化对电解电流效率的影响

由图9看出:SB质量浓度在0~6 g/L范围内,锡电解电流效率由95.19%提高到98.76%,与CSA质量浓度为10 g/L时的电流效率相当;继续加大SB质量浓度,电流效率反而开始下降。由此表明,VC/SB可以作为CSA的替代品,且电解体系中SB的适宜质量浓度也为6 g/L。

2.4 锡电解精炼参数优化

为进一步研究复合添加剂对工艺的影响,控制添加剂VC质量浓度6 g/L,SB质量浓度6 g/L,考察电解液中硫酸质量浓度、硫酸亚锡质量浓度、温度及电流密度等参数对电解的影响。

2.4.1 硫酸质量浓度对电解的影响

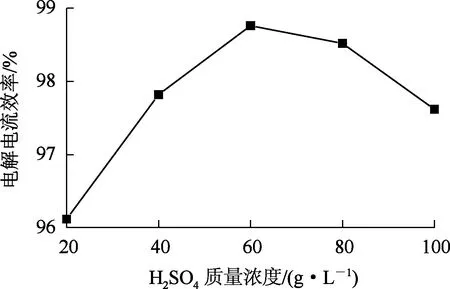

电解液硫酸亚锡质量浓度24 g/L,温度35 ℃,电流密度100 A/m2,电解时间24 h。硫酸质量浓度对电解电流效率和阴极锡形貌的影响试验结果如图10、11所示。

由图10看出:随硫酸质量浓度从20 g/L升高到60 g/L,阴极锡沉积电流效率逐渐增大;硫酸质量浓度超过60 g/L时,电流效率略有降低。这主要是因为在20~60 g/L范围内,随硫酸质量浓度提高,Sn2+的氧化受到抑制,或Sn2+和Sn4+水解能力得到增强,从而使电流效率提高;而硫酸质量浓度高于60 g/L后,由于溶液酸度过高,使析氢反应发生的可能性增大,进而导致电流效率下降。

由图11看出,硫酸质量浓度为60 g/L时,阴极锡的宏观形貌最为平整。

图10 电解液中硫酸质量浓度对电解电流效率的影响

a—20 g/L;b—40 g/L;c—60 g/L;d—80 g/L;e—100 g/L。

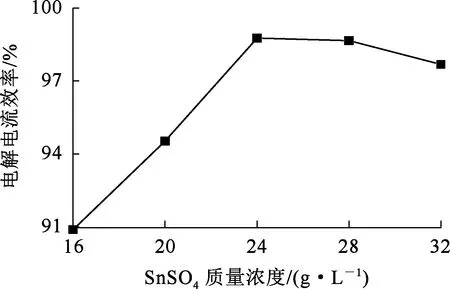

2.4.2 硫酸亚锡质量浓度对电解的影响

电解液硫酸质量浓度60 g/L,温度35 ℃,电流密度100 A/m2,电解时间24 h。硫酸亚锡质量浓度对电解电流效率和阴极锡形貌的影响试验结果如图12、13所示。

由图12看出:随硫酸亚锡质量浓度从16 g/L提高到24 g/L,电解电流效率大幅提高;硫酸亚锡质量浓度超过24 g/L后,电解电流效率逐渐下降。这主要是硫酸亚锡质量浓度较低时,阴极附近Sn2+的补充速率低于沉积消耗速率,浓差极化加大且伴有析氢反应发生,不能使电荷得到有效利用,从而导致电解电流效率较低;硫酸亚锡质量浓度超过24 g/L后,阴极附近Sn2+的补充速率与沉积消耗速率相当,此时的电解电流效率变化不大。

由图13看出,硫酸亚锡质量浓度为24 g/L时,阴极锡的宏观形貌最为平整。

图12 硫酸亚锡质量浓度对电解电流效率的影响

a—16 g/L;b—20 g/L;c—24 g/L;d—28 g/L;e—32 g/L。

2.4.3 温度对电解的影响

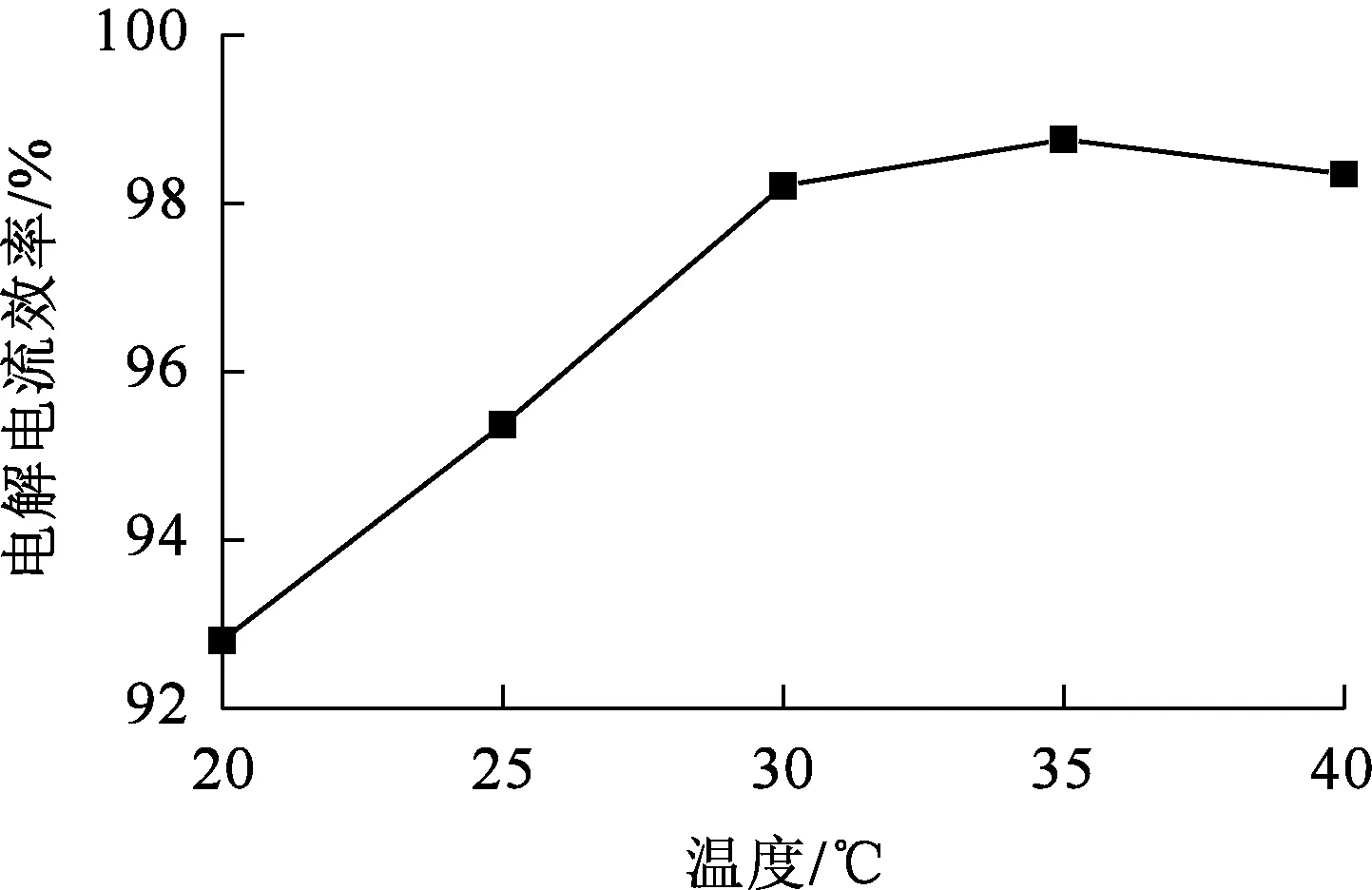

电解液中硫酸质量浓度60 g/L,硫酸亚锡质量浓度24 g/L,电流密度100 A/m2,电解时间24 h。温度对电解电流效率和阴极锡形貌的影响试验结果如图14、15所示。

图14 温度对电解电流效率的影响

a—20 ℃;b—25 ℃;c—30 ℃;d—35 ℃;e—40 ℃。图15 温度对阴极锡形貌的影响

由图14看出:随温度从20 ℃升至35 ℃,电解电流效率逐渐升高;温度高于35 ℃后,电解电流效率有所降低。在20~35 ℃范围内,随温度升高,离子迁移速率加快,Sn2+补充速率较快,浓差极化不大,气体生成较少,进而使电解电流效率提高,这与文献[24]结论一致;而温度过高会极大促进Sn2+氧化为Sn4+,同时也加速Sn2+和Sn4+的水解,促使其形成白色的β-锡酸沉淀,致使电流效率下降。

由图15看出:温度为35 ℃时,阴极锡宏观形貌最为平整。

2.4.4 电解电流密度对电解的影响

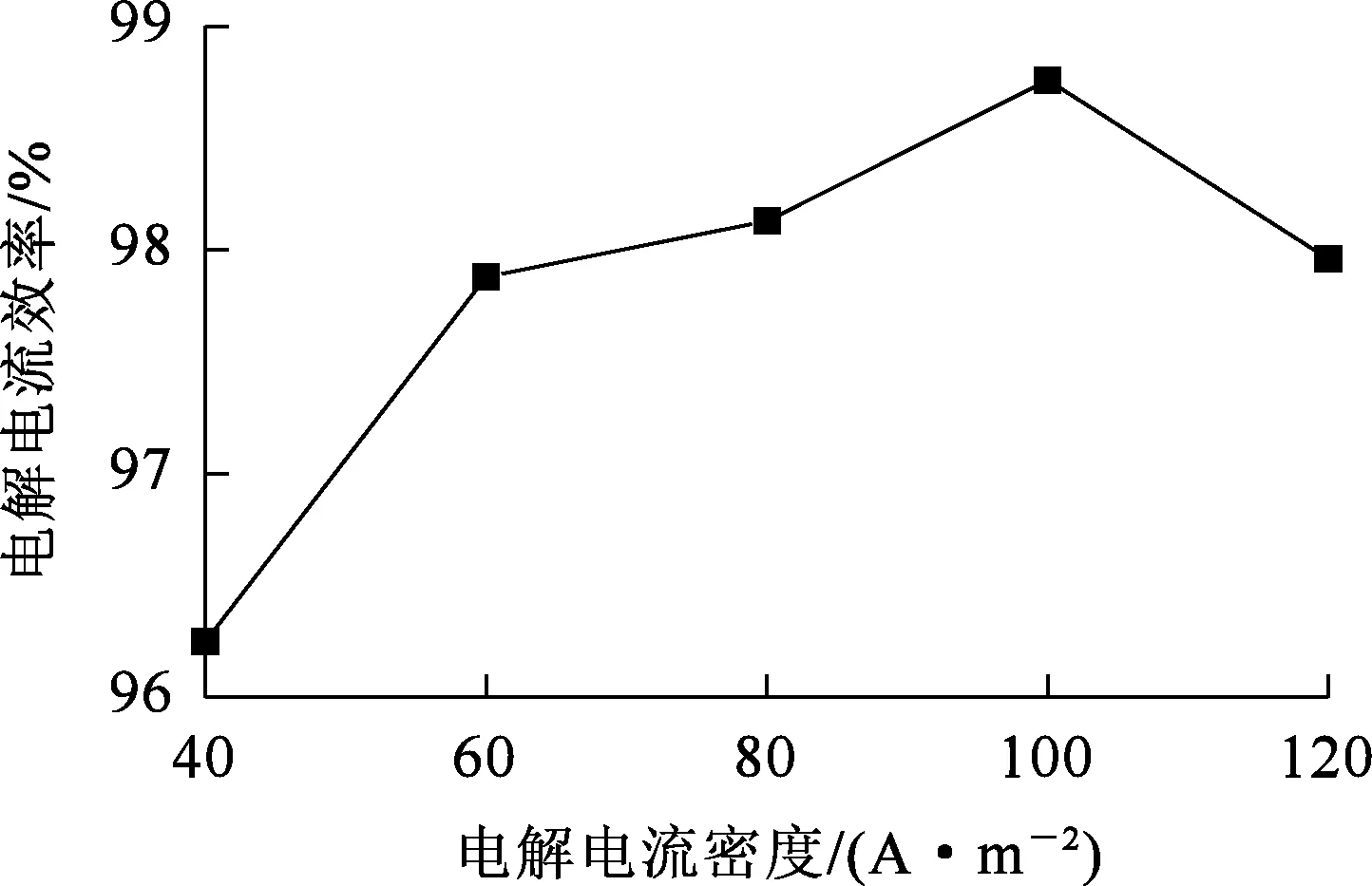

电解液中硫酸质量浓度60 g/L,硫酸亚锡质量浓度24 g/L,温度35 ℃,电解时间24 h。电流密度对电解电流效率和阴极锡形貌的影响试验结果如图16、17所示。

图16 电解电流密度对电解电流效率的影响

a—40 A/m2;b—60 A/m2;c—80 A/m2;d—100 A/m2;e—120 A/m2。图17 电解电流密度对阴极锡形貌的影响

由图16看出:随电解电流密度从40 A/m2增大至100 A/m2,电解电流效率逐渐升高;电流密度超过100 A/m2后,电解电流效率有所降低。电解电流密度在40~100 A/m2范围内,随电流密度升高,离子迁移速率加快,离子更快地沉积在阴极上,进而电流效率提高;电解电流密度过高时,阴极附近Sn2+质量浓度快速降低得不到补充,进而导致析氢反应增强,电解电流效率下降。

由图17看出,电流密度为100 A/m2时,阴极锡的宏观形貌最为平整。

3 结论

电解试验及电化学曲线分析结果表明:CSA和SB对电解液有很强的分散能力,能够吸附在阴极锡表面,阻滞Sn2+电沉积速率,改善阴极锡表面整平度;大蒜、茶叶及黄瓜提取液的整平性相对较差;植物提取液中的VC、DGlu和Rut均能促进Sn2+的还原沉积,其中以VC为6 g/L时的沉积效果最好。

VC/SB复合添加剂对电解锡有较好的促进作用,适宜工艺条件为:电解液中硫酸、硫酸亚锡质量浓度分别为60、24 g/L,添加剂VC及SB质量浓度分别为6、6 g/L,极距5 cm,温度35 ℃,电流密度100 A/m2。在此条件下,电解电流效率可达98.76%。

VC/SB复合添加剂对电解液稳定性、电流效率、阴极锡形貌有促进作用,可以取代甲酚磺酸作为锡电解体系添加剂使用。