2A12-T352铝合金挤压棒材裂纹产生的原因分析

2020-06-10曹艳伟遇立敏

曹艳伟,遇立敏,徐 坤

(山东南山铝业股份有限公司,山东 龙口 265706)

2A12铝合金属于Al-Cu-Mg系高强度变形铝合金,具有强度高、耐热性好、切削性能和成形性优良、耐损伤等特点。被广泛应用于航空、航天、兵器、机械制造等各个领域。主要产品包括大型锻件、板材、挤压棒材和型材等,飞机上的骨架零件、蒙皮、隔框、翼肋、翼梁、铆钉等零件,建筑与交通车辆的结构件。

我公司为某用户生产的2A12铝合金Φ170 mm挤压棒材为T352状态,T352状态是指消除固溶处理后的残余应力之后,再进行压缩变形,即固溶处理后进行25%的塑性变形再自然时效的一种热处理状态。

我公司供给用户的2A12-T352铝合金Φ170 mm挤压棒材,用户将直径170 mm的棒材机械加工至直径135 mm,然后对加工后的棒材部分部位进行成型加工。加工完成后发现在工件的外表面存在断续的裂纹,裂纹方向与棒材纵向一致。故提出质量异议。

为了弄清铝合金挤压棒材加工成型后外表面开裂原因,对工件的缺陷部位进行了宏观组织、微观组织、能谱断口形貌以及化学成分分析,以确定缺陷的性质和形成原因。

1 外观形貌和宏观组织观察

1.1 工件的生产过程及外观形貌

2A12-T352铝合金挤压棒材的生产过程为:铸锭进厂→模具、铸锭加热→挤压成型→立式淬火炉淬火→成品压缩变形→自然时效→产品分段锯切→成品检验→包装入库。然后,客户将Φ170 mm的棒材机械加工至Φ135 mm,对棒材部分部位进行成型加工(工件形状如图1所示),发现工件的Φ135 mm直径处存在裂纹,裂纹沿棒材的纵向呈断续分布,但在工件的较小直径处未见裂纹。

1.2 宏观组织观察

将带有裂纹的工件沿横截面锯开,对横向表面进行铣面后,放入质量分数为20%~25%的NaOH水溶液中浸泡25 min后光洗,其宏观组织见图2。在工件的横截面低倍试片上,沿周边存在粗大的再结晶晶粒区,即粗晶环,图片上粗晶环深度约3.7 mm。由于棒材的原直径为170 mm,可知粗晶环深度约21 mm。在低倍试片的粗晶环区有一处明显的裂纹,裂纹由试片的外表面向内部延伸。裂纹在挤压棒材的粗晶环区和细晶区的交界处截止。

2 化学成分分析

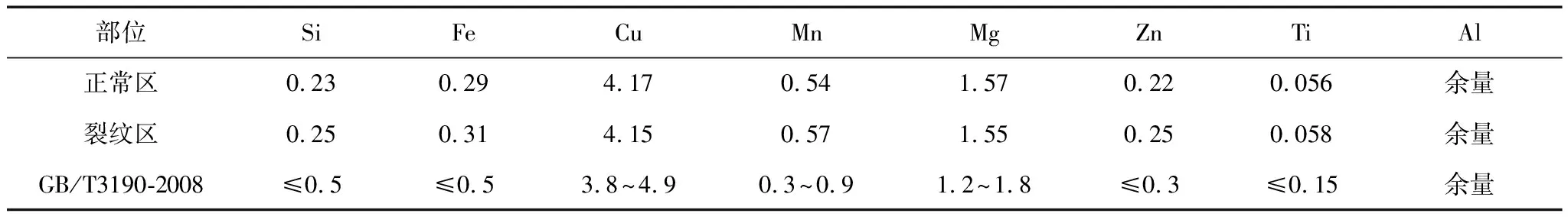

对工件的正常区和裂纹区进行化学成分分析,结果如表1所示。其中Cu和Mg的含量为化学法分析的数据,其余元素含量为光谱法分析的数据。通过对比可知,两个区域的化学元素成分基本相同,可以排除裂纹缺陷处与正常区的组织之间存在成分偏析的可能。 2A12铝合金棒材工件的裂纹区与正常区的化学成分均符合GB/T3190-2008中规定的要求。

表1 2A12铝合金的化学成分分析结果(质量分数/%)Table 1 Analysis of chemical compositions of 2A12 aluminum alloys(wt/%)

3 微观组织观察

3.1 显微组织观察

在工件的裂纹处取高倍试样,方向分为横向和纵向,试样经磨抛后经低浓度混合酸进行浸蚀,在光学显微镜下观察其显微组织。图3、4分别为工件裂纹处横向和纵向的显微组织。由图可知,粗晶环区的再结晶晶粒粗大,已超出GB/T3246.1-2012的最大评级范围。裂纹位于挤压棒材的粗晶环区,裂纹由边部向内扩展,截止于粗晶环区与细晶区的交界处,裂纹的走向是沿再结晶晶粒的晶界开裂,属于热裂纹。由于2A12铝合金棒材的热处理状态是T352,裂纹应为淬火裂纹。在棒材的显微组织中未见复熔共晶球、晶界局部复熔加宽和晶界复熔三角形等特征,表明该材料未发生过烧。

3.2 扫描电子显微观察

将棒材工件沿裂纹面断开观察其断口,图5为缺陷处扫描电镜的断口组织图片, 扫描区域位于裂纹尖端。图中的左上角区域为试样掰开时,试样基体断开形成的正常断口区,右下角区域为原始裂纹掰开后的断口表面。

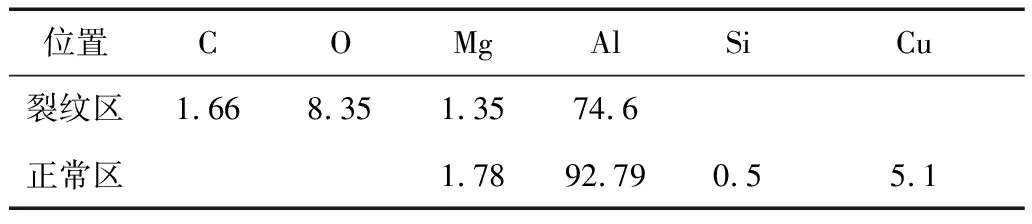

由图5可知,棒材正常断口区域存在大量韧窝及撕裂棱,原始裂纹断口面相对平缓,该断口区颜色发暗,裂纹表面区域覆盖有一层氧化层。断口能谱扫描分析结果见图6、7,成分分析结果见表2。由分析结果可知,断口区域的主要元素是铝元素,还有少量的氧元素和一些微量金属元素。

表2 扫描电镜能谱分析结果(质量分数/%) Table 2 SEM energy spectrum analysis(wt/%)

综合上述检测结果可知,铝合金棒材工件的裂纹区与正常区的化学成分均符合GB/T3190-2008的要求,棒材裂纹处的显微组织中未发现过烧特征,可排除由过烧造成的淬火开裂。裂纹位于工件的粗晶环区,粗晶环区的再结晶晶粒异常粗大,裂纹的走向是沿界开裂,裂纹为淬火裂纹。

4 讨 论

用户加工后的棒材工件外表面存在断续的裂纹,由上述试验可知,裂纹为淬火裂纹。材料内部存在着较大的内应力是产生淬火裂纹的主要原因,由于裂纹存在于棒材的粗晶环区,所以裂纹的产生也与粗大的再结晶晶粒有关。

铝合金挤压制品在挤压过程中发生不均匀变形,使得外层和内层金属的变形速度不同。由于外层金属与挤压筒内壁存在摩擦力,外层金属会产生剧烈剪切变形,其晶格畸变能增大。随着挤压过程的进行,由制品的头端到尾端变形程度逐渐增大,剪切变形的区域也逐渐增大,畸变能增大的区域也加大。外层金属畸变能的增加,使得该区域的再结晶温度降低。在随后的固溶处理时,在挤压制品的外层周边会出现粗大的再结晶晶粒区,即粗晶环。粗晶环的厚度从制品后端到前端逐渐变薄直至消失。粗晶环区的力学性能低于挤压制品正常部位细晶区的性能,即抗拉强度和屈服强度较低。

2A12铝合金是硬铝合金,为了得到较高强度,淬火时快冷可使固溶体存在大量过饱和的合金元素,时效后可大幅度提高产品的力学性能。挤压棒材在淬火冷却过程中,由于冷却强度大,棒材的表层和心部的冷却速率不一致,使得棒材表层至心部存在温度梯度,温度梯度越大,棒材内部产生的内应力也越大,淬火裂纹的敏感性增强。当产生的内应力其强度超过棒材粗晶环区的抗拉强度,而低于棒材正常部位细晶区的抗拉强度时,就会在粗晶环区产生裂纹,裂纹截止于粗、细晶区的交界处。金属材料在高温条件下,晶界之间的结合强度相对较弱,因此产生的裂纹是沿着晶界开裂。沿晶开裂的裂纹属于热裂纹。在淬火过程中产生的热裂纹,称为淬火裂纹。

铝合金棒材在淬火时选择适当的淬火冷却速度和消除挤压棒材表面的粗晶环可避免或减少淬火裂纹的产生。

5 结 论

1)2A12-T352铝合金挤压棒材的化学成分符合GB/T3190-2008的要求。

2)棒材裂纹产生原因是棒材淬火时产生的淬火裂纹。

3)裂纹处的显微组织未发现过烧。

4)选择适当的淬火冷却速度和消除挤压棒材的粗晶环可避免或减少淬火裂纹的产生。