多斜孔薄板关键加工工艺研究

2020-06-09唐淋伟马东平黄攀宇胡洪学

□ 唐淋伟 □ 马东平 □ 黄攀宇 □ 谢 晶 □ 胡洪学

1.中国空气动力研究与发展中心 四川绵阳 6210002.武汉重型机床集团有限公司 武汉 430205

1 研究背景

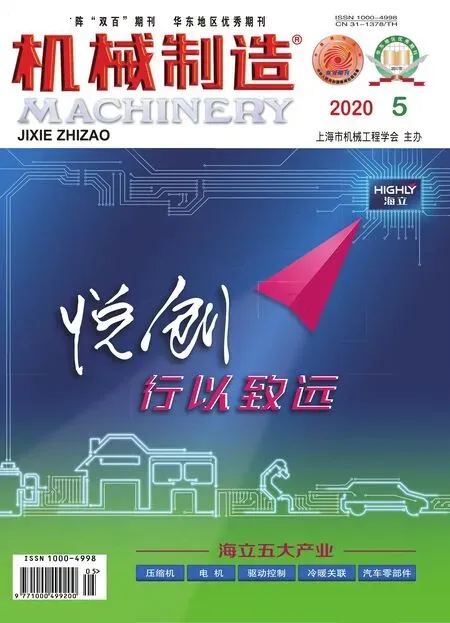

风洞是飞行器研制的主要地面试验设备,按气流速度可分为低速风洞、亚声速风洞、跨声速风洞、超声速风洞及高超声速风洞[1]。跨声速风洞试验段壁板的加工质量将直接影响风洞的流场品质,需要在薄壁结构件上按照气动规律加工大量孔径、角度、表面粗糙度一致的斜孔[2],以便有效消除激波,加速气流扩张。跨声速风洞壁板为多斜孔薄板,如图1所示,属于典型的薄壁结构件,具有平面度要求高、斜孔多、孔径和孔位精度要求高、表面粗糙度要求高、容易腐蚀等特点。对于多斜孔薄板,若采用传统的加工工艺,则效率低,难度大,报废率高。为提高跨声速风洞壁板的加工效率、合格率、表面质量,笔者对多斜孔薄板的关键加工工艺进行了研究。

2 主要控制项及难点

根据气动流场需要,多斜孔薄板对平面度、孔径、孔位、孔及孔周边表面粗糙度都有较高精度要求,薄板还需要耐腐蚀,长期保持表面光洁。

通常情况下,跨声速风洞壁板材料选用低碳钢或不锈钢,壁板的主要加工质量技术指标如下:1 m量级跨声速风洞试验段壁板大面整体平面度不大于0.1 mm;斜孔合格率不低于97%,具体包含孔径、孔位、表面粗糙度等综合精度要求。

▲图1 跨声速风洞壁板结构

3 斜孔加工工艺

工艺试验选用两种机床,并分别设计相应工装[3],在1 500 mm×600 mm的钢板板面上按图纸中的尺寸要求加工1 200个斜度为60°、孔径为8 mm的斜孔,钢板厚8 mm。

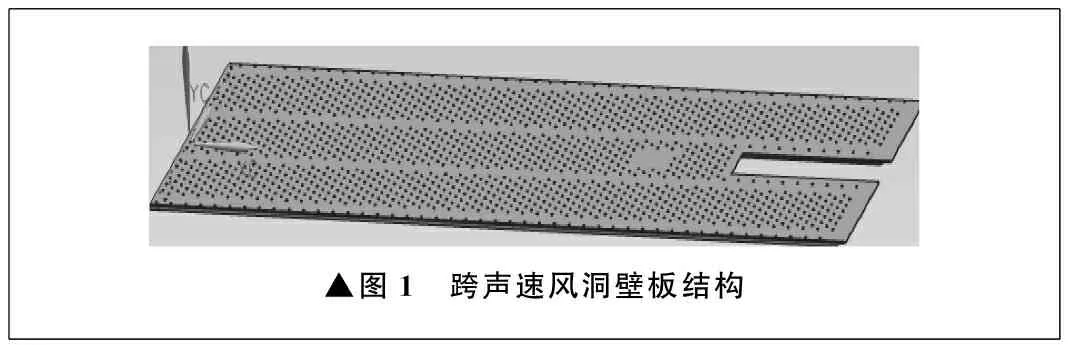

(1) 靠模钻孔。选用传统具有两自由度的Z3040摇臂钻床作为加工设备,设计专用工装,工装及装夹方式如图2所示。薄板紧贴角度调整垫板,确保为60°后固定不动。将多孔模板,即钻模固定在壁板上,两自由度摇臂钻床钻头依靠钻模导向对薄板进行斜孔加工,钻模上的预钻模孔是根据摇臂钻床的行程范围来设计的。

▲图2 钻床加工工装

由实际加工情况可知,这一加工工艺存在以下问题:① 加工位置调整难度较大,需要多次装夹,同时会影响斜孔加工角度、分布间距的一致性;② 在加工过程中,虽然有钻模导向,但钻头还是直接与薄板的斜面接触,钻头容易损坏,导致薄板上加工的孔报废,钻孔报废率约为3%;③ 钻削对薄板大面平面度精度有一定影响,加工后薄板的平面度为0.34 mm,不符合技术指标要求。

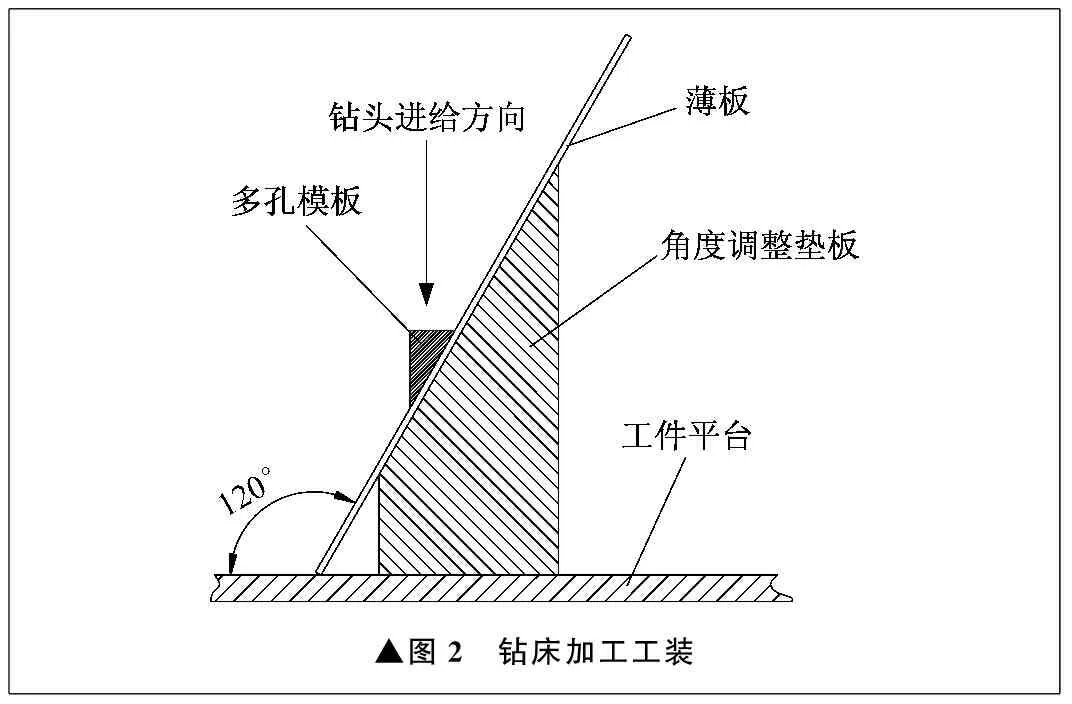

(2) 数控镗削。选用JOMAX265高精度龙门移动式镗铣加工中心,铣头选择万能摇摆铣头,采取数控编程铣、钻、铰加工斜孔的工艺[4-5],如图3所示。由加工精度情况可知,这一加工工艺克服了传统机床加工孔板的弊端,薄板平放于工作台上,加工调整简单。通过一次装夹,可以很好地保证斜孔的位置尺寸和孔距尺寸。斜孔钻削由机床自动完成,钻头受力均匀,基本不存在钻头加工报废情况,钻孔合格率达100%。钻削对薄板大面平面度的影响不大,加工后薄板的平面度为0.08 mm,符合技术指标要求。

▲图3 镗铣加工中心加工

在加工斜孔时,先使用φ7.8 mm铣刀定位铣出导向孔,然后使用相同规格的钻头加工斜孔。采用这种方法,虽然可以加工斜孔,但是由于加工斜孔时刀具与薄板面间存在夹角,无论是钻还是铣,都存在不均匀切削,导致斜孔孔口位置产生刀具让刀现象,进而产生深浅不一的台阶孔。使用铰刀进行精加工后,台阶依旧存在,不能满足风洞的使用要求。

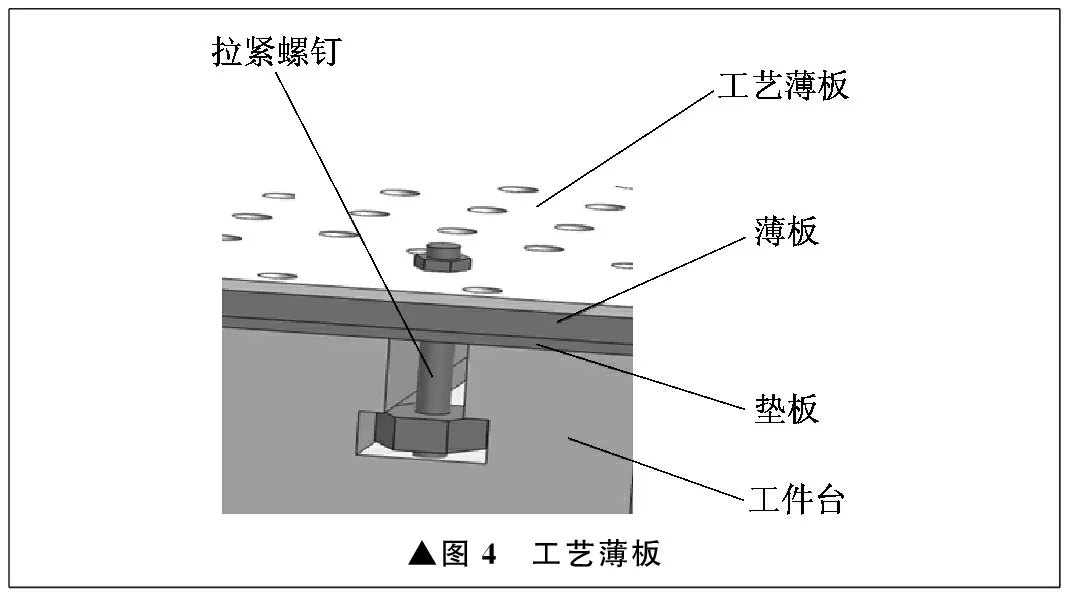

对上述加工工艺存在的问题进行分析和总结,提出了将薄板加厚的方法。既然只有孔口存在让刀现象,那么就在薄板上增加一块工艺薄板,使孔口留在工艺薄板上,这样薄板就相当于有一个导向孔,经铣、钻、铰加工完斜孔后去除工艺薄板,薄板上的斜孔即可满足精度要求。工艺薄板如图4所示,改进后的斜孔加工工艺能很好地满足薄板的加工要求。

▲图4 工艺薄板

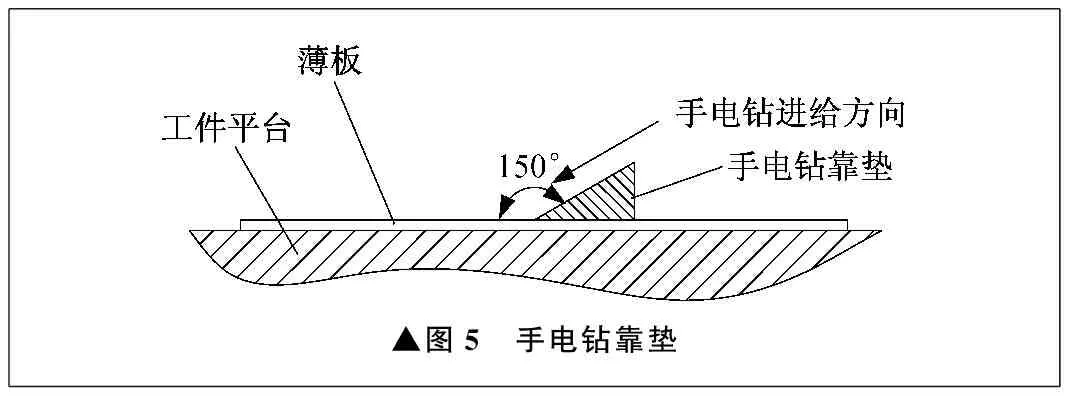

在铰φ8 mm的斜孔工序中,采用φ8 mm铰刀进行精加工,由机床直接进行铰孔,存在铰孔后斜孔直径偏大的情况,且容易出现铰刀受力不均匀,导致断刀。如果人工铰孔,又存在效率极低的问题。若改为人工加手电钻铰孔,则由于铰孔时存在一个角度,铰刀容易受力不均匀,也会导致铰刀报废。为解决铰斜孔刀具受力不均匀的问题,笔者设计了手电钻靠垫,如图5所示。使用手电钻靠垫后,加工100个斜孔,铰刀报废率由16%下降至0.5%。

▲图5 手电钻靠垫

对于不同材料的薄板,铰刀的材料性能对铰孔报废率影响很大。实践研究表明:对于以低碳钢为母材的薄板,采用高速钢铰刀即可,铰孔后,斜孔尺寸公差、表面粗糙度质量均容易满足使用要求;对于以不锈钢为母材的薄板,应采用镶嵌硬质合金的铰刀,这样可以满足斜孔加工要求,原因在于不锈钢材质偏软,容易黏刀,若使用材料为高速钢的铰刀,铰孔后斜孔表面容易遗留螺旋痕迹。

4 薄板平面度加工工艺

4.1 热处理工艺

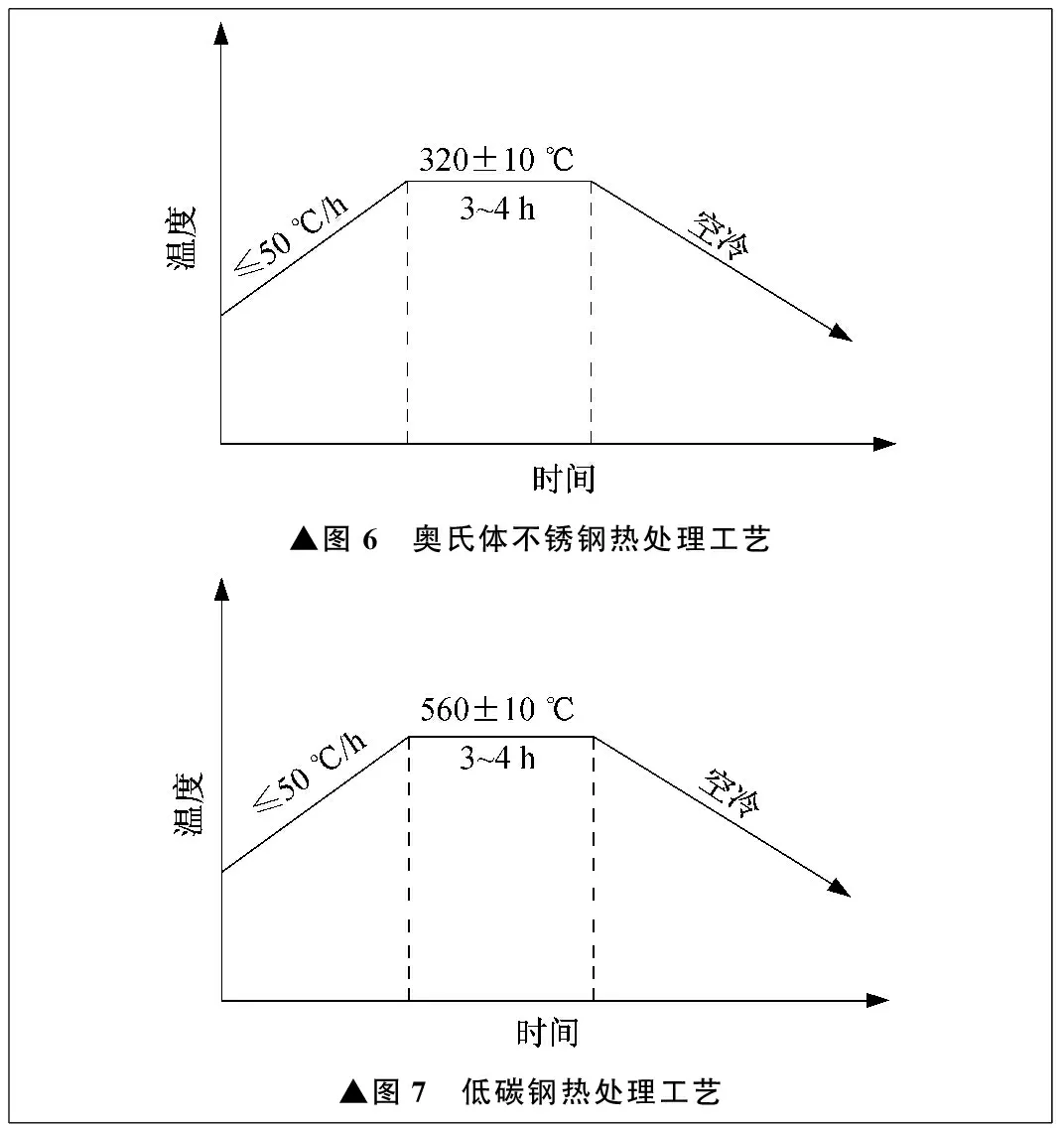

薄板作为典型薄壁件,大面平面度要求为不大于0.1 mm,加工难度较大,为此热处理工艺设计了两次退火[6]。第一次退火在粗加工后进行,目的在于改善材料组织和切削性能,减小半精加工阶段的切削力。第二次退火的主要目的在于尽量去除残余加工应力。奥氏体不锈钢、低碳钢的热处理工艺分别如如图6、图7所示。为了避开奥氏体不锈钢热处理敏化区间,奥氏体不锈钢选择320 ℃作为热处理保温温度,低碳钢则选择560 ℃作为热处理保温温度。

▲图6 奥氏体不锈钢热处理工艺▲图7 低碳钢热处理工艺

在热处理过程中,由于薄板重力原因或支撑不当,薄板很容易发生严重变形,导致后期加工余量不足,从而造成报废。为防止薄板严重变形,薄板必须平放,底部支撑要等高平整。

4.2 薄板开槽工艺

除钻孔和热处理会导致薄板平面度超差外,在薄板开槽过程中也会存在平面度超差的问题。为减小开槽对平面度的影响,笔者对薄板开槽的时机选择进行了研究。

薄板开槽的时机选择在薄板第二次热处理后的精加工阶段,先后选择铣床直接精铣和慢走丝线切割两种工艺加工。结果表明:慢走丝线切割开槽对薄板平面度影响较小,但效率较低;精铣开槽效率高,但对平面度的影响较慢走丝线切割要大。加工中具体选择哪一种开槽方式,需要根据板厚、平衡效率和平面度影响综合确定。

4.3 薄板结构的影响

跨声速风洞壁板是薄板和薄板框架组合而成的功能部件,两者的连接形式有焊接和螺纹连接两种。工艺试验选择在1 500 mm×600 mm薄板板面上按照图纸尺寸要求加工1 200个斜度为60°、孔径为8 mm的斜孔,薄板厚6 mm,加工设备采用高精度龙门移动式镗铣加工中心。

若薄板与薄板框架的连接方式采用焊接,然后再进行加工,则会产生问题。薄板大面平面度原本可以达到0.1 mm,但是在平面加工完成后,后续斜孔加工对薄板平面度的影响很大。斜孔加工完成后,薄板与薄板框架处于自由状态时,薄板大面平面度为0.63 mm,严重影响使用性能,原因在于焊接结构会导致薄板刚性下降,加工后残余应力释放,导致薄板整体变形大。

若薄板与薄板框架以螺纹方式进行连接,则薄板与薄板框架分别加工[7-9],然后再进行螺纹连接。薄板框架如图8所示。薄板大面平面度可以达到0.08 mm,平面加工完成后,后续斜孔加工对薄板平面度的影响很小。薄板处于自由状态时,薄板与薄板框架采用螺纹连接,壁板大面平面度基本保持不变。

▲图8 薄板框架

5 薄板防腐蚀工艺

跨声速风洞壁板试验时受高速气流冲击,孔边缘容易发生钝化。风洞敞开时处于潮湿环境中,腐蚀会导致表面粗糙度降低。以上现象都会对流场产生较大的影响。

为了选择较好的防腐蚀技术方案,笔者开展了相关对比试验。一是选用低碳钢作为薄板母材,防腐蚀工艺采用表面镀铬,优点是防腐蚀时间长、效果好,镀铬后薄板表面硬度高,缺点是镀铬过程中存在尖点放电现象,孔周边烧边,影响孔的质量。二是选用低碳钢作为薄板母材,防腐蚀工艺采用发蓝[10],优点是成本低,缺点是防腐效果一般,且薄板表面硬度低,在风洞干燥和潮湿交变的环境中材料的表面氧化层容易被腐蚀。三是直接选用不锈钢作为薄板母材,优点是防腐蚀效果好[11],缺点是材料和加工成本较高、表面硬度低、孔周边容易钝化。

6 加工工艺应用

基于以上研究结果,笔者在FL-25跨声速风洞壁板的加工中应用了多斜孔薄板关键加工工艺。壁板材料选用1Cr18Ni9Ti不锈钢,在1 800 mm×600 mm壁板上加工1 200个斜度为60°、孔径为8 mm的斜孔,壁板厚为8 mm。工艺路线为备料、划线、粗铣、去应力退火、画线、半精铣、去应力退火、精铣、钻孔、铰孔、钳工、检查、入库。加工结果为,壁板大面平面度达到0.08 mm,斜孔合格率为100%,标模及流场校测结果满足国军标要求。

7 结束语

为了满足跨声速风洞试验段的使用要求,通过工艺对比研究,笔者建议跨声速风洞壁板设计为分体式结构,斜孔加工采用镗铣加工中心。

笔者对多斜孔薄板的关键加工工艺进行了研究,大幅提高了跨声速风洞壁板的加工效率和质量,取得了较为满意的结果,对同类型风洞壁板的制造具有参考价值。