钛铝合金涡轮转轴偏心问题的分析

2020-06-09朱春雷王红卫彭海云

□ 刘 烨 □ 朱春雷 □ 王红卫 □ 何 洪 □ 张 继 □ 彭海云

1.中国北方发动机研究所 天津 3004002.钢铁研究总院 北京 100081

1 钛铝合金涡轮转轴概述

以新型轻质高温结构材料钛铝合金代替质量较大的镍基高温合金应用于车辆发动机增压器涡轮,可大幅降低涡轮转轴的转动惯量,改善发动机和车辆的加速响应性,同时还具有显著的节能减排效果[1-2]。轻质钛铝合金涡轮转轴的工程化应用,是实现增压器轻量化的必然发展趋势。

钛铝合金涡轮转轴装配增压器还需要解决涡轮与钢轴之间的连接问题。然而,钛铝合金室温拉伸塑性较低,目前尚无法采用镍基高温合金涡轮与钢轴的摩擦焊、电子束焊等工艺,只能采用钎焊或扩散焊等工艺,但扩散效率较低[3-8]。通过多年的探索,笔者所在单位开发了一种采用三体连接工艺的钛铝合金涡轮转轴。三体包括钛铝合金涡轮、钢轴及两者之间的镍基高温合金过渡体[9]。具体连接工艺为:采用摩擦焊工艺连接钢轴与高温合金过渡体,得到摩擦焊组件;之后采用过盈配合将加工后的摩擦焊组件与钛铝合金涡轮连接,得到三体连接组件,其中,高温合金过渡体为包容体,钛铝合金涡轮转轴为被包容体;最后进行轴系精加工和动平衡,得到涡轮转轴成品。

2 存在的问题

某型号钛铝合金涡轮转轴试验过程中,部分转轴的高温合金包容体周向壁厚不一致,出现了涡轮转轴偏心,且存在偏心的涡轮转轴在台架试验过程中在连接部位产生破坏失效。显然,偏心对高速旋转的涡轮转轴可靠性产生了严重的不利影响。笔者在分析钛铝合金涡轮转轴偏心产生原因的基础上,设计了具有偏心特征的同比结构模拟试样,以此研究偏心对涡轮转轴连接强度的影响规律,并探讨偏心的检测方法。

3 原因分析

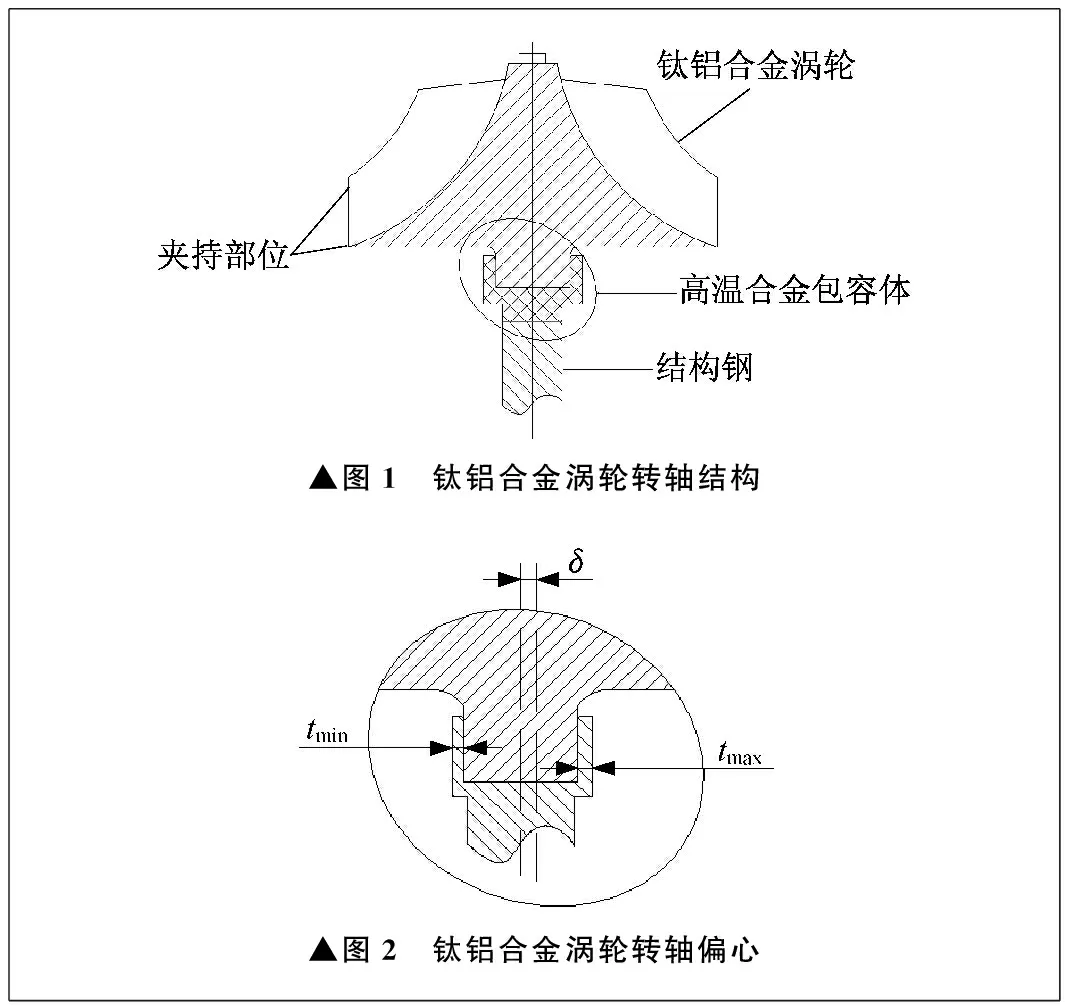

钛铝合金涡轮转轴结构如图1所示,偏心如图2所示。尽管镍基高温合金包容体的内径与钛铝合金涡轮圆周面同轴,但是包容体圆周面的壁厚不一致。对于增压器涡轮这类结构复杂的部件,加工时工装只能夹持涡轮轮毂。首次加工过程中,钛铝合金涡轮和包容体均为独立加工,因此偏心并不产生于这一环节。在后续的轴套过盈连接过程中,由于钛铝合金涡轮为非约束自由状态,钛铝合金涡轮与包容体中心线保持一致,因此偏心也并不产生于这一环节。在随后的轴系精加工过程中,需要在包容体外径上再次加工,此时需要进行二次装夹,且夹持部位仍位于涡轮轮毂处。增压器涡轮采用铸造工艺制备,夹持部位是尺寸精度相对不足的铸造毛坯面,两次加工均装夹于尺寸精度不高的铸造毛坯表面,容易造成两次加工时中心轴线不一致,这就是转轴偏心产生的原因。显然,这一现象将随着涡轮铸件的表面质量变差而更为严重。

▲图1 钛铝合金涡轮转轴结构▲图2 钛铝合金涡轮转轴偏心

4 偏心影响规律

对于存在偏心的成品组件,涡轮与包容体外径的中心轴线偏心量为δ,则包容体的最大壁厚和最小壁厚差值Δt为:

Δt=tmax-tmin=2δ

(1)

为评价偏心对钛铝合金涡轮转轴可靠性的影响规律,笔者设计和加工了不同偏心量δ的同比结构模拟试样,用于模拟存在偏心的成品组件,按照文献[10]所述的工艺进行加工和过盈配合连接,之后参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》对存在偏心的成品组件进行实物室温拉伸强度测试。采用Ti-47.5%Al-2.5%V-1.0%Cr-0.2%Zr合金精密铸造加热等静压来制备涡轮及模拟试样,镍基高温合金包容体材料为铸造K418合金。

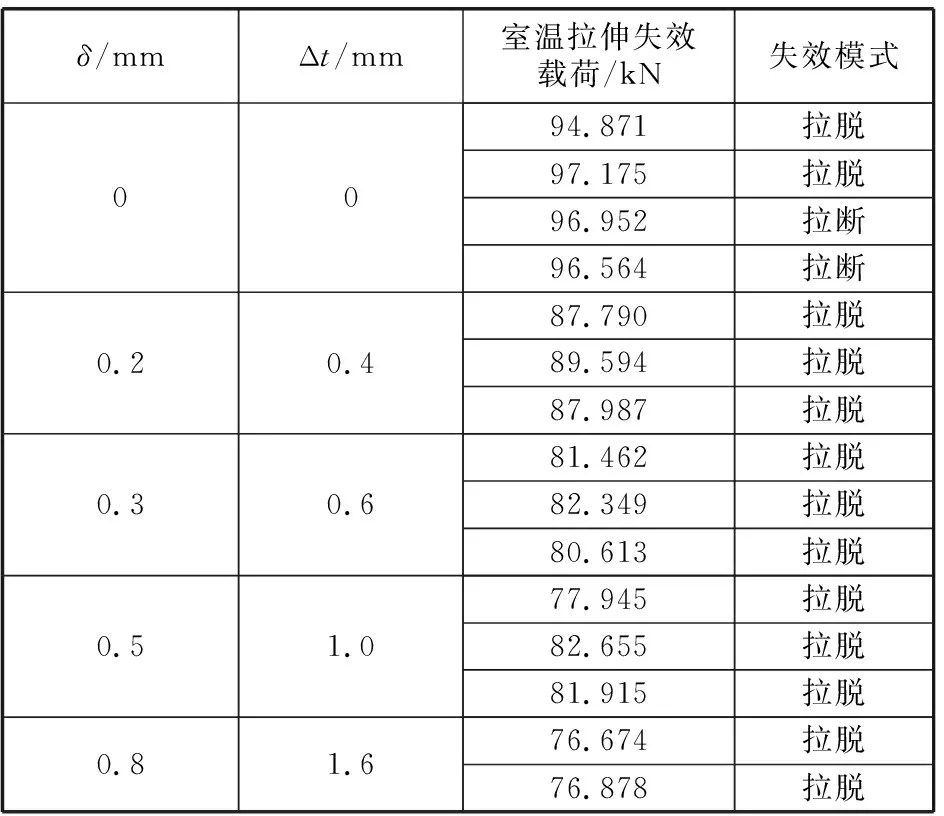

同比结构模拟试样室温拉伸强度测试时,失效载荷及失效模式见表1。由表1可知,四组无偏心组件的平均失效载荷为96.39 kN,偏心量为0.2 mm、0.3 mm、0.5 mm、0.8 mm的连接组件失效载荷均低于无偏心组件。其中,偏心量为0.2 mm时,失效载荷从96.39 kN降低为88.46 kN,降低幅度为8.17%。随着偏心量的持续增大,失效载荷进一步降低。当偏心量增大至0.8 mm时,失效载荷降低为76.78 kN,降低幅度高达20.30%。当偏心量为0.2 mm时,同比结构模拟试样如图3所示。

表1 模拟试样室温拉伸失效载荷及失效模式

▲图3 偏心量为0.2 mm时同比结构模拟试样

配合面轴向摩擦力f为:

f=Cμtπdl

(2)

式中:C为结构常数;μ为摩擦因数;t为包容体壁厚;d为配合面直径;l为配合面长度。

可知,配合面轴向摩擦力与包容体壁厚成正比。对于偏心量为δ的组件,包容体壁厚是不均匀的,其中,最小壁厚相比名义值减小δ。在试验中,名义壁厚为3.5 mm,以偏心量为0.2 mm的组件为例,最小壁厚为3.3 mm,最小壁厚比名义壁厚减小9.42%。该偏心组件的平均失效载荷为88.46 kN,平均失效载荷降低的幅度为8.17%,这一比例与偏心造成的壁厚减小幅度接近,进一步说明了偏心会造成过盈配合连接组件失效载荷降低。

从失效模式来看,四组无偏心的同比结构模拟试样中,两组从配合面拉脱,两组从钛铝合金处拉断;而偏心模拟试样均是以拉脱的方式失效。前期研究表明,对于从钛铝合金处拉断的模拟试样,根据钛铝合金截面积计算断裂强度为338 MPa,远低于所用钛铝合金材料的强度(约600 MPa),分析认为,断裂由过盈方式对钛铝合金涡轮过盈配合面产生损伤而造成。对于拉脱模拟试样,拉脱原因则是过盈配合摩擦力不足。在试验中,无偏心模拟试样拉脱和拉断的比例相当,说明所选的过盈配合结构参数和连接工艺参数是合适的。所有偏心模拟试样均是以拉脱方式失效,说明偏心减小了包容体对钛铝合金涡轮过盈配合面的轴向摩擦力,进而使模拟试样在较低的载荷下以拉脱方式失效。同比结构模拟试样失效模式如图4所示。

▲图4 同比结构模拟试样失效模式

5 检测方法

由于偏心对钛铝合金涡轮转轴可靠性有不利影响,因此需要研究偏心的检测方法。考虑到偏心的直观表现是包容体壁厚不一致,因此通过检测包容体壁厚差确认组件是否存在偏心。调研发现,采用超声测厚技术可以实现壁厚差的检测。超声无损测厚的原理如下:当探头发射的超声波通过被测物体到达材料分界面时,脉冲被反射回探头;通过精确测量超声波在材料中传播的时间,来确定被测材料的厚度。根据前述分析可知,偏心量为δ,包容体壁厚最大值和最小值相差2δ。因此,通过检测镍基高温合金包容体圆周面上的壁厚差,可得到偏心量δ。

超声测厚需要确定受检工件的声速、检测部位、探头规格及检测精度。根据笔者试验的实际情况,所用的包容体材料为铸造K418镍基高温合金,其声速为6 230 m/s,检测部位为包容体外径圆周面。包容体外径长度约17.8 mm,但受到涡轮轮毂的干扰,只能选择较小规格的探头。经筛选,只有规格φ4 mm的探头适合于笔者所研究的涡轮转轴。此外,考虑到偏心0.2 mm可使失效载荷降低8.17%,因此检测精度应高于0.2 mm,笔者选择精度为0.1 mm的超声探头。

除超声检测设备外,还需要确定检测的工序。由前述分析可知,模拟试样的镍基高温合金包容体壁厚是不均匀的,但对于涡轮转轴实物而言,首次加工和连接过程中包容体的壁厚是均匀的,其偏心是在最后的精加工过程中产生的。因此,检测的时机应为精加工完成后。

6 结束语

笔者深入分析了三体连接钛铝合金涡轮转轴偏心的形成原因,并设计了同比结构模拟试样,研究偏心对涡轮转轴失效载荷的影响。

对于三体连接钛铝合金涡轮转轴,偏心并不产生于涡轮转轴的首次加工和轴套过盈连接,而产生于二次装夹加工。

偏心减小了镍基高温合金包容体对钛铝合金涡轮过盈配合面的轴向摩擦力,进而使涡轮转轴在较低的载荷下以拉脱方式失效。

偏心导致连接组件的室温拉伸失效载荷降低,并且随着偏心量增大,失效载荷逐步降低。

采用超声测厚技术,可以进行钛铝合金涡轮转轴偏心量的检测。