基于三维粘结成形打印原型的砂型铸造模具快速制造技术*

2020-06-09赵国强刘庆义段文超倪允强孙晓敏孙玉成李春旭

□ 赵国强 □ 刘庆义,2 □ 段文超 □ 倪允强□ 孙晓敏 □ 孙玉成,2 □ 李春旭

1.潍柴动力股份有限公司 工艺工匠研究院 山东潍坊 2610612.内燃机可靠性国家重点实验室 山东潍坊 261061

1 研究背景

伴随着激烈的市场竞争,多品种小批量产品不断增多,产品更新换代也越来越快,这就要求企业对市场做出快速响应来满足客户的个性化定制需求[1-2]。对于传统的装备制造企业,大量的机械零件需采用砂型铸造方式生产,而传统铸造模具的设计制造存在工序多、周期长、成本高等难题,无法满足市场对模具短周期、低成本交付的要求,严重制约了企业新产品开发的进度[3-4]。

快速成形是20世纪90年代发展起来的一种基于材料离散堆积原理的先进制造技术,其最大优点是成形速度快且不受制件复杂程度限制,近年来已在铸造行业得到广泛的研究和应用[5]。同时,快速成形技术也推动了快速模具技术的蓬勃发展,目前,基于快速成形的快速模具制造技术已成为模具制造业的研究和应用热点[6-8]。

针对多品种小批量铸件快速开发对模具的要求,笔者提出了一种基于三维粘结成形打印原型的砂型铸造模具快速制造技术,并对这一技术涉及的快速模具优化设计、快速模具模样原型制造、快速模具模样原型强度增强、快速模具装配、快速模具应用等工艺流程进行了研究及应用验证,以期实现快速、灵活、低成本制造模具的目标。

2 工艺流程

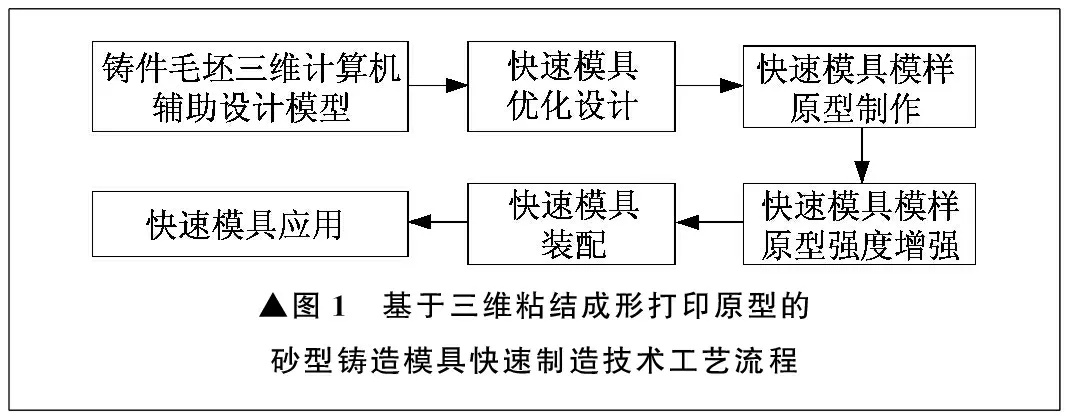

基于三维粘结成形打印原型的砂型铸造模具快速制造技术将模具三维计算机辅助设计与快速成形计算机辅助制造相结合,可快速获得满足砂型铸造使用要求的模具,其工艺流程如图1所示。

▲图1 基于三维粘结成形打印原型的砂型铸造模具快速制造技术工艺流程

2.1 快速模具优化设计

模具设计是保证铸件尺寸精度的重要环节,也是后续快速成形的基础。由零件计算机辅助设计模型得到铸件计算机辅助设计模型,并在此基础上设计铸造模具。由于模具采用快速成形方式制造,因此可对铸造模具在三维方向上进行随形分割,从而优化模具结构,提高模具装配精度,便于造型时起模。

基于模块化的思路,笔者开发的快速模具结构分为两个模块:模样模块和非模样辅助模块。模样模块采取快速成形的方式制造,并设有定位和锁紧结构,采用一体化成形来保证制造精度。对于非模样辅助模块,采用通用金属装配平台,并在适当位置设计定位和锁紧结构,保证模具的装配精度。

2.2 快速模具模样原型制造

目前,砂型快速制造较成熟的技术主要有激光选区烧结、三维粘结成形、数字化减材成形等。笔者综合考虑成形精度、效率和成本等因素,选用三维粘结成形技术来快速制造模样原型。

树脂砂三维粘结成形的工作原理类似于喷墨打印机,利用喷嘴将液态粘结剂喷在预先铺好的粉层特定区域,再铺粉喷粘结剂,如此逐层叠加,并最终得到砂型[9-10]。这一技术具有成形速度快、使用成本相对低廉等优点,但制作的原型强度不高,不能作为模具直接使用。

2.3 快速模具模样原型强度增强

采用三维粘结成形技术快速成形的树脂砂原型初始强度较低,无法承受造型时的压力和振动,成为制约将三维粘结成形打印原型作为砂型铸造模具使用的瓶颈。

针对上述问题,笔者提出了一种树脂砂模样原型强度增强的工艺方法,在原型表面直接均匀刷涂一定配比的环氧树脂,待树脂完全固化后,即可得到铸造模具要求的强度、尺寸精度和表面粗糙度。其中,模样原型强度增强工艺采用的双组分环氧树脂为常温固化型,固化后粘结力强,收缩小,硬度高,抗冲击,韧性好[11]。实际使用时,应通过现场试验来确定最优的树脂配比,以获得理想的固化速度,并由此控制配胶量。

2.4 快速模具装配

根据模具装配图样和技术要求,按照模样模块和非模样辅助模块之间的位置关系进行准确安装,用螺栓来紧固锁紧模具,从而实现快速模具的组合装配。其中,由于模样采用的是环氧树脂强度增强工艺,其表层强度要小于传统的金属模具,因此在现场使用时,应通过试验手段来确定合理的锁紧力矩,以保证模样不被破坏。

2.5 快速模具应用

快速模具装配完成并试模合格后,即可投入现场使用。在模样表面均匀涂覆两三遍脱模剂,以保证顺利脱模。然后将砂箱按位置关系准确安装至模具上,最后按照传统砂型铸造工艺造型即可。

造型完成后,采用起模装置将砂箱与快速模具平稳脱开,从而完成砂型制作。重复上述步骤,可进行砂型的小批量生产。

3 应用验证

以某柴油机气缸盖的砂型铸造模具下模开发为例,对基于三维粘结成形打印原型的砂型铸造模具快速制造技术的工艺流程和具体实施步骤等进行应用验证。

3.1 快速模具优化设计

以铸件计算机辅助设计模型为基础,根据快速成形工艺特点,对某气缸盖的砂型铸造模具进行了优化设计,得到图2所示模具下模计算机辅助设计模型。其中,下模的模样模块和非模样辅助模块均设有定位和锁紧结构,如图3、图4所示,以保证模具装配精度。在满足强度要求的前提下,对模样成形面的背部进行掏空处理,来减少原材料消耗。

▲图2 气缸盖铸造模具下模模型▲图3 模样模块

▲图4 非模样辅助模块

3.2 快速模具模样原型制造

笔者采用三维粘结成形技术快速成形模具下模的模样原型,生产设备为某进口呋喃树脂砂三维粘结成形打印机。其中,模样原型打印工艺参数见表1。

表1 模样原型打印工艺参数

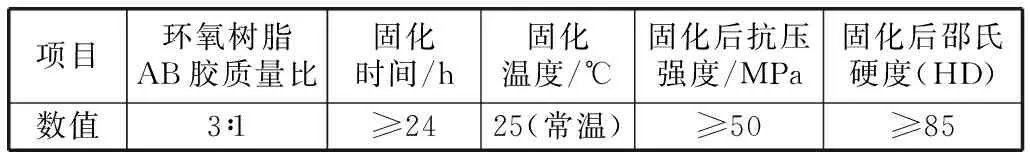

3.3 快速模具模样原型强度增强

由表1可知,采用三维粘结成形打印的树脂砂模样原型Z向抗拉强度仅为2.5 MPa,无法直接作为模具使用。经过现场验证,笔者开发的模样原型强度增强工艺可有效提高模样的强度和表面粗糙度。其中,环氧树脂强度增强主要工艺参数见表2。

表2 环氧树脂强度增强工艺参数

按照表2中的环氧树脂配比参数,在模样原型表面一般均匀刷涂一遍即可获得需要的强度和表面粗糙度。同时,由于砂型起模时摩擦力较大,因此需要在模样侧壁、锁紧位置等受力部位均匀刷涂两三遍以提高强度。

刷涂完成后,按照表2中的固化参数进行固化。待树脂完全固化后,得到满足砂型铸造要求的模样。模样具有较高的尺寸精度(±0.3 mm)和表面粗糙度(Ra6.3 μm),强度增强后的模样如图5所示。

3.4 快速模具装配

按照模样模块和非模样辅助模块之间的位置关系准确安装并锁紧后,得到图6所示模具下模。经过现场验证,采用10~15 N·m的力矩既不会破坏模样,又可保证锁紧模具。

3.5 快速模具应用

模具装配完成后,在生产现场进行了造型验证,图7所示为利用模具下模造型后的砂型。

▲图5 强度增强后模样▲图6 气缸盖铸造模具下模▲图7 气缸盖砂型

按照上述模具快速开发方法,完成了模具其它部分的制造,并分别进行了手工造型。各个砂型经检验合格后,进行了组装及铸件毛坯的试制。铸件毛坯如图8所示。

用于验证的某气缸盖轮廓尺寸约为1 110 mm×500 mm,基于三维粘结成形技术的砂型铸造快速原型件制造精度高于±0.3 mm,砂型尺寸精度高于±0.5mm,铸件尺寸精度达到CT9级,可满足100件以内的小

▲图8 气缸盖铸件毛坯

批量铸件开发对模具的要求。

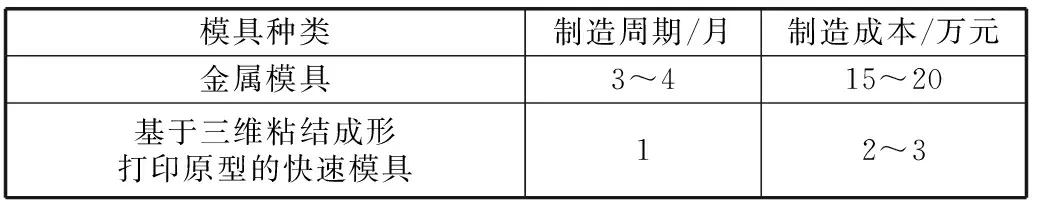

以笔者开发的某气缸盖砂型铸造模具下模为例,统计其制造周期和成本,并与金属模具制造进行了比较,见表3。由表3可知,与传统的数控加工金属模具方法相比,基于三维粘结成形打印原型的砂型铸造模具快速制造技术制造周期缩短70%左右,成本降低85%左右,具有显著的经济效益。

表3 模具制造比较

4 结束语

笔者针对多品种小批量铸件快速开发对模具的要求,提出了一种基于三维粘结成形打印原型的砂型铸造模具快速制造技术,并在某气缸盖砂型铸造模具开发中进行了应用验证。相比传统的金属模具制造,该技术可明显缩短制造周期,降低制造成本,是目前砂型铸造模具开发中一种短周期、低成本的先进制造技术。

实践证明,基于三维粘结成形打印原型的砂型铸造模具快速制造技术能够快速生产出具有较高尺寸精度和表面质量的模具,可为小批量铸件的快速开发提供有力的技术支持。同时,该技术也为小批量砂型铸造模具的开发开辟了一条新的技术路线,具有显著的经济效益和良好的应用价值。