带缓冲区且产品保修的设备预防性维护建模*

2020-06-09张丹丹

张丹丹

(上海理工大学管理学院 上海 200093)

1 引言

在每一个制造系统中,设备在运行过程中发生故障可能会使生产停滞,造成经济损失。为了避免这种情况的发生,应在定期生产后注意预防性维护,以便制造系统能够在下一个生产周期内不发生故障[1]。针对此问题,有许多学者提出了不同的模型[2~4]。比如,Douer and Yechiali[5]以设备长期运行的期望成本最小化为目标函数,确定了单台设备的最佳预防维修周期。胡飞[6]以期望长期成本率最低为决策依据,权衡预防维修所节省的成本开支和同时增加的维修费用,提出了一个定期预防维修策略,并给出了求解最优解的有效算法。但是根据系统中的机械情况,维护期可能需要不同的时间,而且维护时间过长会造成短缺,此时可在设备之间设置一个缓冲区,以实现生产系统高效运行。四十多年来,有许多的学者对带缓冲区的生产系统维修优化模型进行了深入而广泛的研究。比如,Wijngaard[7]首次考虑设备的缓冲区库存,将设备状态分为m+1 个阶段,第0阶段表示设备为全新,第m阶段表示设备发生故障需要进行维修,并运用随机模型研究设备的可靠性,评估缓冲区对生产系统产量的影响。2013 年 Bouslah 等[8]研究设备故障率高、产品缺陷率高、并带有中间缓冲库存的生产系统,如何确定出生产批量,并制定出产品质量控制策略。吕文元等[9]主要解决当设备发生故障造成停机时间较长的情况下,应该如何修正基本检查模型并优化维修间隔期期间的决策问题。在当今激烈竞争的市场环境下,越来越多的制造企业以延长售后保修期限招揽更多顾客。保修期限策略能够保证消费者在产品出现故障时得到经济补偿,厂商利用保修期限策略提高产品的销售量,保修期限策略已经成为一种重要非价格的竞争手段[10]。Jack and Van der Duyn Schouten[11]从生产商的角度出发,研究了可维修产品在免费更换保修下的最优维修更换策略。

目前大多数研究都考虑的是设备维修和库存控制的联合优化,或者是就售后产品所进行的维修和更换方法。本文将会综合考虑基于出售免费最小保修产品的生产系统的最优的缓冲区库存量和预防性维护周期,通过降低生产准备费用、设备预防维修费用、产品最小维修费用、材料费用、劳务费用、能源费用、库存费用及缺货费用来降低每单位产品的成本。

2 基本假设和符号

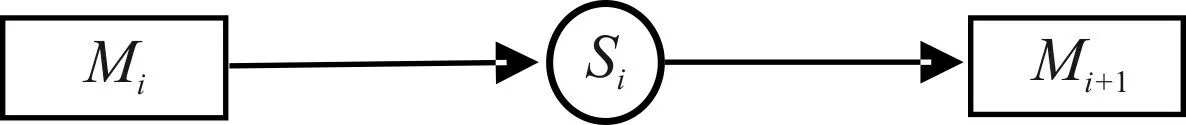

带缓冲区的设备由如图1 所示的基本单元组成。Si为连接两个设备Mi和Mi+1的缓冲区,设备Mi为缓冲区Si的上游设备,设备Mi+1为缓冲区Si的下游设备。设备Mi以速率p生产零件,而设备Mi+1以需求率α从缓冲区Si获得零件,假设p>α,即每一个单位时间内,缓冲区Si内的在制品将多(p-α)个零件。

图1 基本单元

为更有效地描述模型,做如下基本假设和符号定义:

符号:K为生产准备费用;α为需求率;p为生产率;Cm为单位数量的产品所需的材料、劳动和能源费用;Co为单位时间的预防维修费用;Ch为单位时间内单位数量的产品的库存费用;Cs为单位数量的产品的缺货费用;Cr为单位数量的产品最小维修费用;T为每个循环的生产运行时间;S为缓冲库存;w为保修期;t为预防性维护时间,这是一个随机变量;φ(t)为t的概率密度函数。

假设:

1)需求率随着时间的推移是确定性的和恒定的;

2)对产品采用免费的最小维修保修政策;

3)经过时间T后,库存达到S,此时立即停止生产并进行预防性维修;

4)定期进行预防性维护,保证在生产运行期间(T)制造系统的故障概率为0;

5)在任何预防性维护开始时,缓冲区库存为S,该库存不会劣化;

6)如果预防维修结束后,库存大于0,则中止生产,直至库存降为0才开始生产;

7)如果在库存降为0 时,预防性维护还没有结束,则会发生缺货,等到预防性维护结束则继续开始生产。

3 模型的建立

在本文中,生产单元运行一段时间T之后发生预防性维护中断。在[0 ,t]期间,缓冲区S以速率(p-α)建立[11~12]。这里,缓冲区S在 [0 ,t]期间累积以满足需求率α。因此,S=(p-α)T,即生产运行时间T=S/(P-α)。

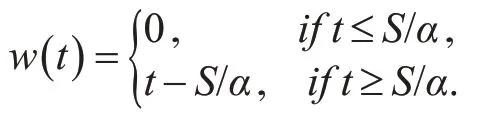

在时间T结束时,定期预防性维护开始并持续到t时刻。这个时间,t是随机概率密度函数φ(t)的随机变量。在维护期间,缺货时间为

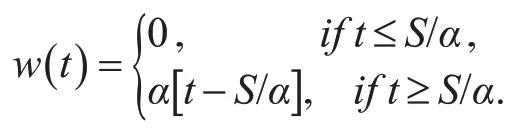

因此,每个预防性维护周期的缺货数量为

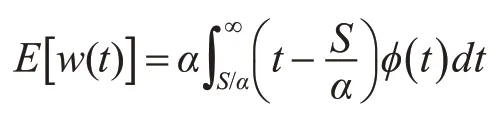

缺货数量的期望为

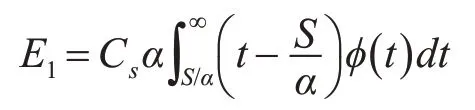

缺货的期望费用为

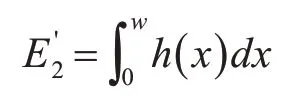

保修期[0 ,w] 内单位数量的产品小修的平均次数为

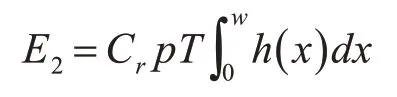

所以,产品小修的平均费用为

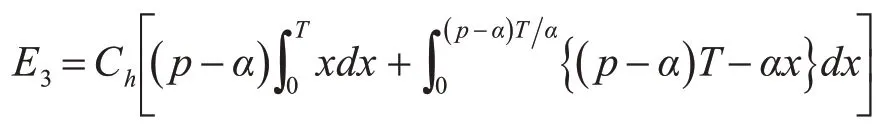

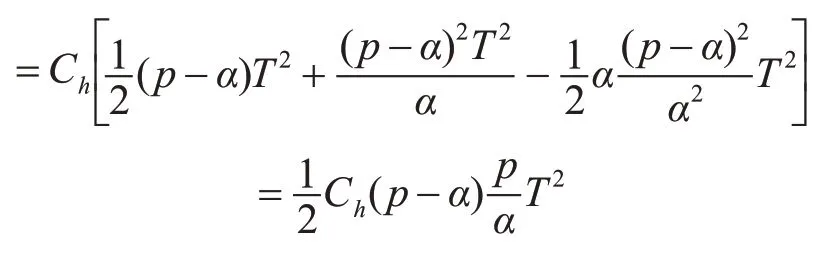

库存的期望费用为

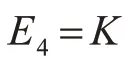

生产准备费用为

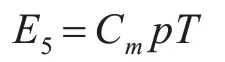

材料、劳务与能源费用为

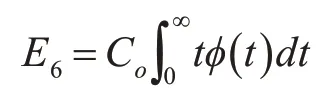

设备预防性维修的费用为

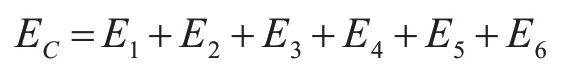

因此,一个生产周期内总费用期望为

一个生产周期内生产的产品的总数量为

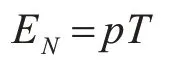

所以,单位数量的产品总成本的期望为

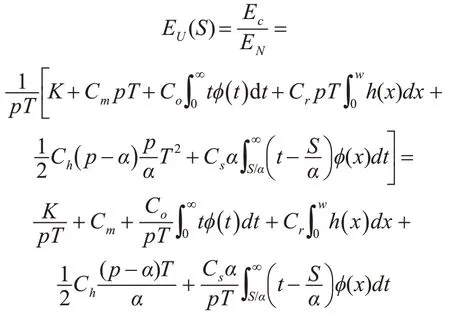

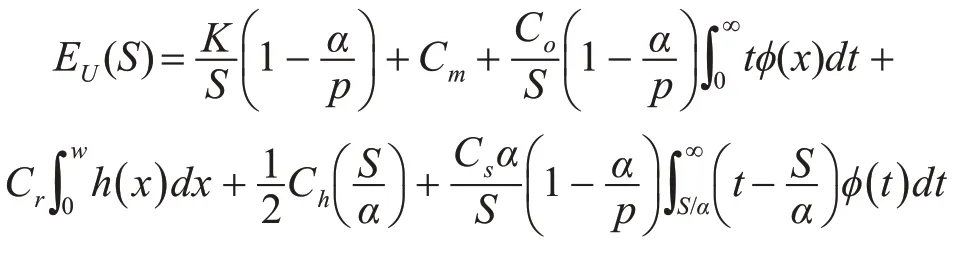

将T=[S/(p-α)] 代入上式,可得

4 算例分析

p=600 ,Cr=300,Ch=15 ,Co=600 ,Cm=600 ,K=3000 ,Cs=39 ,α=450 ,w=2 ,φ(t)=用Matlab 带入计算可得EU(S),用diff 函数计算其二阶导数,然后用maple可以判断出他的二阶导数永远大于0。由此可知EU(S)是凸函数。因此,使EU(S)的一阶导数为0的S*是最优库存,EU(S*)是最小单位成本。最后求得的结果为:S*=588.43 ,T*=3.92 ,则EU(S*)=619.41。

5 灵敏度分析

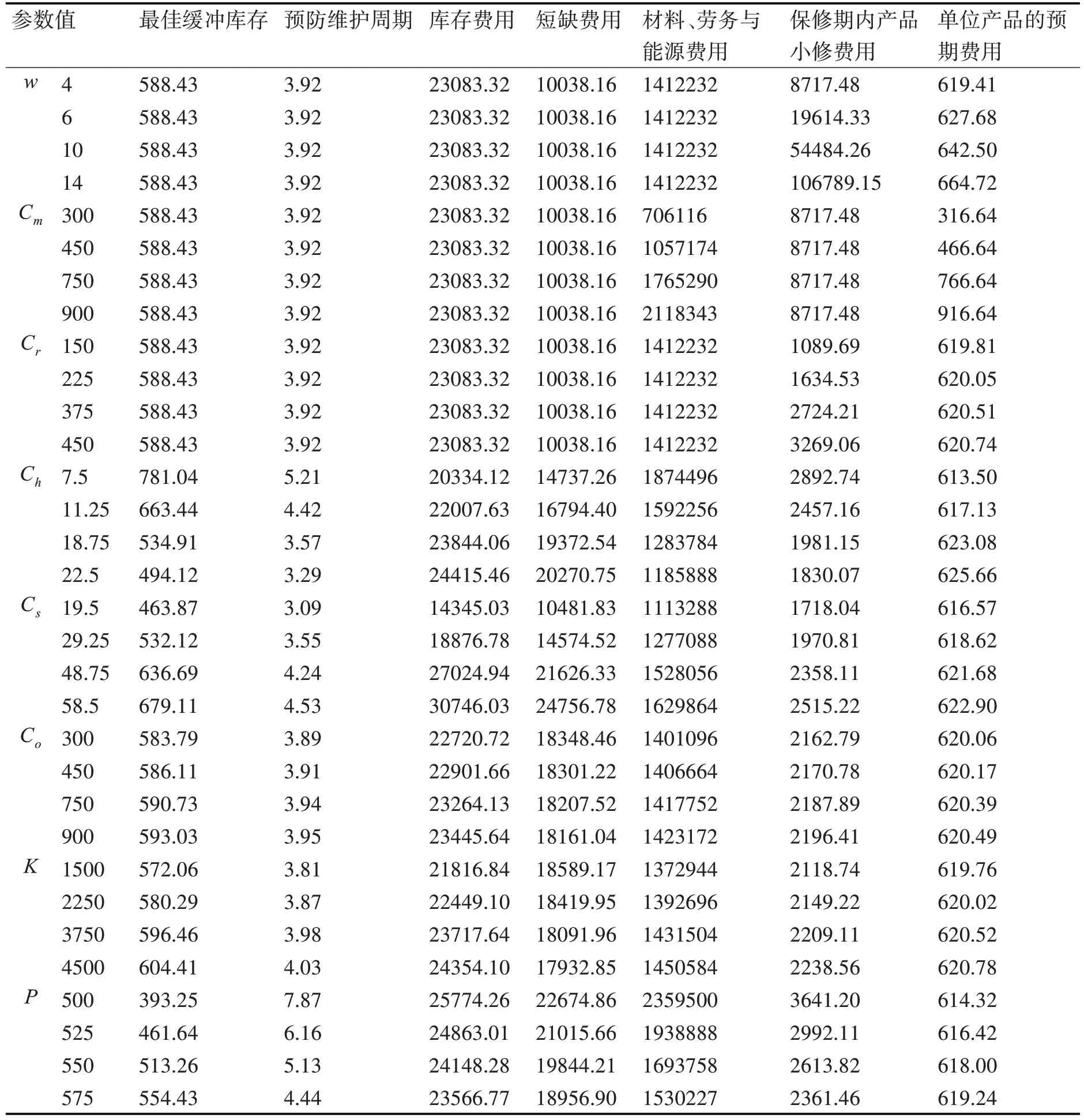

可变因子的最优值随着关键参数的变化(-50%,-25%,+25%,+50%)显著变化(见表1)。在关键参数的灵敏度分析的基础上,可以发现以下特征。

当保修期(w)增加时,缓冲区库存(S)和生产运行时间(T)不变。保修期内的保修费用(Cr)和每单位产品的成本将会增加。

缓冲区库存(S)和生产运行时间(T)对每单位产品的材料、劳动和能源费用(Cm)变化不敏感。因此,保修费用(Cr),短缺费用(Cs)和预防维修费用(Co)对此也不敏感,但材料、劳动和能源费用(Cm)增加,导致每单位产品的成本高于预期。

缓冲区库存(S),生产运行时间(T),库存费用(Ch),短缺费用(Cs)以及材料、劳动和能源费用(Cm)对每单位产品的保修费用(Cr)变化相当不敏感,(Cr)只是改变了保修费用。

单位时间内单位数量的产品的库存费用(Ch)的提高能够降低缓冲区库存(S)和生产运行时间(T)。短缺费用(Cs)随着缓冲区库存,材料、劳动和能源费用(Cm)的减少而增加,由于生产率较低,保修期内的维修费用(Cr)也会降低。然而,单位产品的预期成本随着库存费用(Ch)的增加而增加。

由于短缺费用(Cs)较高,缓冲区库存(S)和生产运行时间(T)较长,导致库存费用(Ch)和材料、劳动和能源费用(Cm)上升。随着更多产品的生产,更多的在保修期内出现问题的产品的维修费用(Cr)也会增加。

缓冲区库存(S)和生产运行时间(T)随着单位时间的预防维修费用(Co)的增加而增加,从而降低了短缺费用(Cs),以此可以弥补库存费用(Ch)、保修期内的维修费用(Cr)以及材料、劳动和能源费用(Cm)的增加。由于大多数费用较高,所以每单位产品的预期费用会自动增加。

由于生产准备费用(K)提高,缓冲区库存(S)和生产运行时间(T)通常会增加。因此,除了短缺费用(Cs)之外,所有费用都随着生产量的增加而增加。故,单位产品的预期费用随着生产准备费用(K)的增加而增加。

显而易见,较高的生产率增加了库存,同时也减少了生产运行时间(T),使材料、劳动和能源费用(Cm)及保修期内的维修费用(Cr)减少。更大的生产量会导致更高的库存费用(Ch),同时由于缓冲区库存量(S)的增加而降低了短缺费用(Cs)。因为大部分费用较高,故每单位产品的预期费用随着生产率的增加而增加。

表1 关键参数的灵敏度分析

6 结语

在如今竞争激烈的环境下许多企业为了吸引更多的客户,很多产品售出后都会有一个保修,给购买者提供产品早期故障保护,同时能够提升厂家的信誉,维护企业形象[14]。在产品生产期间,一般来说,预防性维修是一种常规检查,可以提高生产系统的可靠性[15]。而在维护期间,缓冲区库存对于最大限度地减少经济损失至关重要。本文通过考虑一个完美的生产系统中,缓冲区库存和预防性维护对生产带来的影响,建立了包括生产准备费用、库存费用、缺货费用、材料劳务能源费用、预防性维修费用以及保修期内的产品维修费用,并进行求解。数值仿真结果表明,利用本文的维护决策模型能有效地对设置保修期的制造系统中的设备,确定最佳缓冲区库存与最优生产运行时间。