陶瓷过滤机在球团精矿水分含量控制中的应用实践

2020-06-08连晓钢杨颂

连晓钢,杨颂

(1.太钢矿业分公司峨口铁矿,山西代县 034207;2.太原理工大学化学化工学院,山西太原 030024)

引言

太钢矿业分公司峨口铁矿200万吨球团生产线采用“链—回—环”球团工艺[1],于2004年正式投产并顺利运行至今。目前,生产线中的精矿粉脱水工艺采用由安徽天源科技股份有限公司生产的ZGP-72真空盘式过滤机,现装机共7台(正常工作时运行4~5台),每年需完成220万吨精矿粉的脱水工作。目前精矿粉脱水后水分含量保持在9.6%~12%。

随着峨口铁矿采场开采深度的增加,原矿嵌布粒度变细,使得磁选后铁精矿粉粒度随之变细,即直径在0.045 mm以下的颗粒占比高达78%~82%,导致了精矿粉脱水困难现象的产生(过滤后水分含量在10.5%~12%)。为满足工艺对球团精矿水分含量在9.4%~9.8%的要求,需增加后续烘干设备运行能力,以降低精矿水分含量。然而,现有烘干系统也仅能脱除0.2%~0.3%的水分,当精矿水分含量超过11%时,根本无法满足混合料的水分控制要求。此外,现有盘式过滤机每台装机功率为178 kW,每小时耗电150度;烘干窑每小时耗电646度,耗煤500~1 200 kg,极大地增加了现有工艺系统能耗。因此,寻找高效、经济的超细精矿粉脱水技术是目前亟需解决的问题。

陶瓷过滤机作为一种高效、便捷的脱水设备,在铬铁生产、特钢球团生产等领域有着广泛的应用[2-4]。为了降低精矿粉生产成本、优化精矿粉脱水工艺,本文将现有部分盘式过滤机与烘干系统替代为陶瓷过滤机,通过方案研究与比选,重新设计生产工艺,以实现球团精矿水分含量的控制,并通过效果与效益分析,对提质降本情况进行评估。该技术改造思想方法也能为陶瓷过滤机替代滤布过滤机提供建设性指导意义。

1 改造方案研究与比选

1.1 能力校核

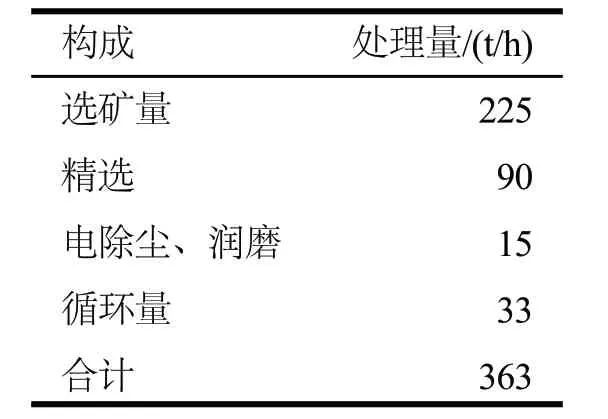

峨口铁矿目前有ZGP-72真空盘式过滤机7台,正常生产时运行4~5台,小时处理量如表1所示。

陶瓷过滤机利用系数以0.8 t/(m2·h)计算(设计值为0.65~1.0 t/(m2·h)),所需过滤面积约为453 m2(363/0.8)。受到现场布置困难、改造投入大、耗费时间长等因素的限制,大规格的陶瓷过滤机安装在现场厂房空间中受到限制。通过对陶瓷过滤机的了解,80 m2陶瓷过滤机技术成熟、运行稳定,通过现场初步布置,能够实现充分利用,且改动幅度小、耗费成本低,故选用之。

所需80 m2陶瓷过滤机的台数为453/80≈5.66台,按6台计算。由于陶瓷过滤机每7 h要进行一次酸洗,一次需要2 h,因此正常单台作业率为80%,进而所需台数修正为5.66/0.8≈7.1台,按8台计算,其中7台工作、1台备用。

表1 过滤系统处理量构成

1.2 质量指标

球团造球工艺要求精矿水分含量为(9.6±0.2)%,即9.4%~9.8%[5]。经过厂家对现场精矿粉进行的取样试验可知,陶瓷过滤机过滤后精矿水分含量在7%~9%,能够满足球团造球工艺要求。

1.3 改造方案设计与比选

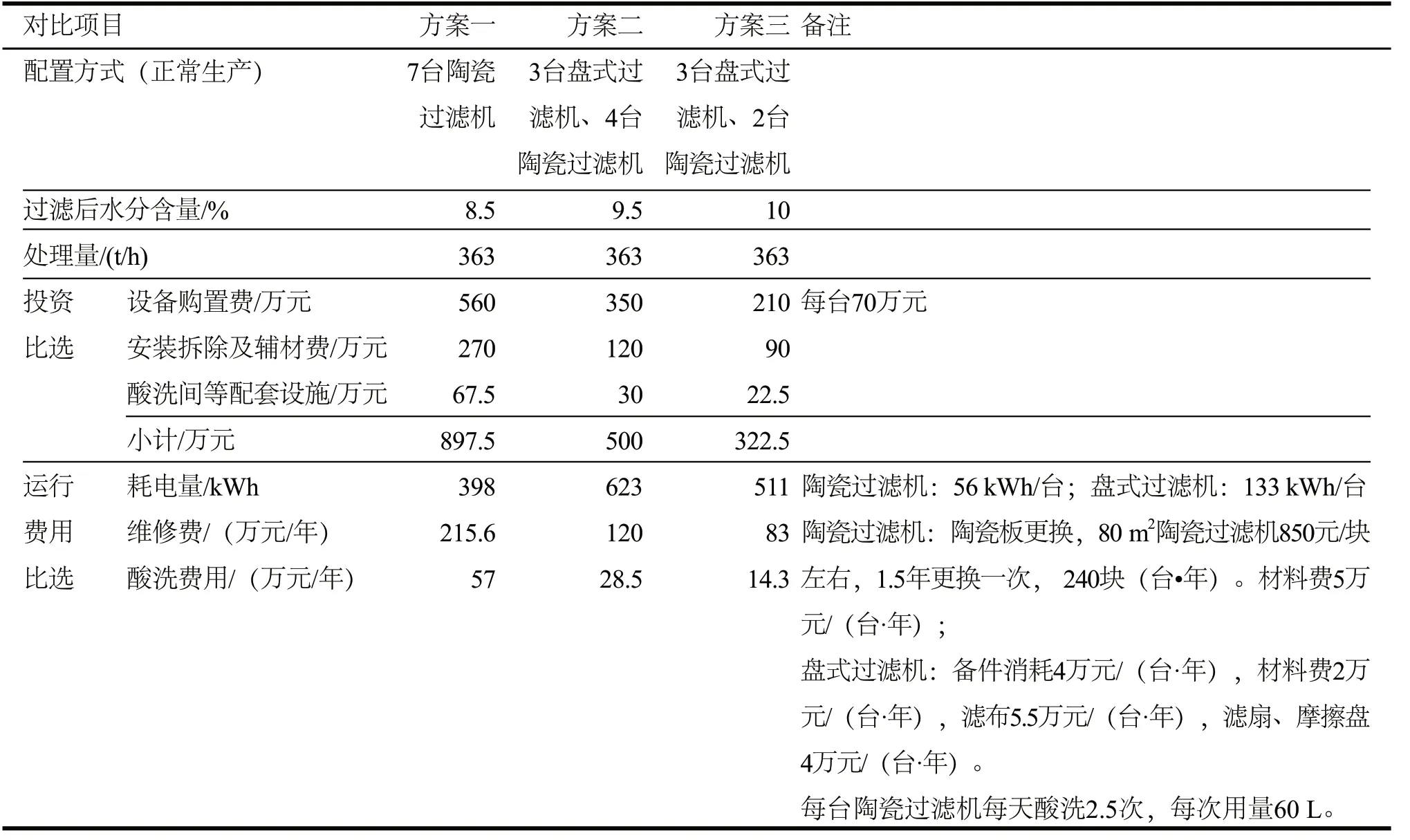

按照363 t/h的处理量,得到表2的基础计算数据,并设计出以下三种待选改造方案。

方案1:全部采用陶瓷过滤机,正常生产时运行7台,过滤后综合水分含量为8.5%,满足上下工序的要求。

方案2:拆除3台盘式过滤机,更新5台陶瓷过滤机,正常生产时运行4台陶瓷过滤机、3台盘式过滤机,过滤后综合水分含量为9.5%,满足上下工序的要求。

方案3:拆除3台盘式过滤机,更新3台陶瓷过滤机,正常生产时运行2台陶瓷过滤机、3台盘式过滤机,过滤后综合水分含量为10%,不能满足球团造球工艺要求。

我们从配置方式、过滤后水分、处理量、投资、运行费用等几个方面对上述三个方案进行比选,详细如表3所示。

从表3的对比可以看出:

(1)方案1处理量能满足要求,过滤后水分含量能控制到8.5%,也能满足球团造球工艺要求,但投资总费用比方案2高出约400万元,且需要拆除全部现有过滤机,改造周期长。所以,此方案不可行。

表2 基础计算数据

表3 方案比选

(2)方案3处理量能满足要求,但过滤后水分含量只能控制到10%,不能满足球团造球工艺要求,所以不宜采用。

(3)方案2处理量能满足要求,过滤后水分含量能控制到9.5%,能满足球团造球工艺要求。该方案投资少、运行费用低,改造拆除的旧过滤机可以当备件使用,优于方案1和方案3。

综上,选取方案2,即更新5台陶瓷过滤机,最终形成正常生产时采用3台盘式过滤机、4台陶瓷过滤机的工艺配置。

2 效果与效益分析

2.1 方案实施效果分析

新陶瓷过滤机于2019年11月安装完毕,在试验期间精矿粉粒度在0.045 mm以下的颗粒占比为78%~82%,安装后6个月的水分含量对比情况如图1所示。由图1可知,技术改造后,精矿水分含量为9.60%~9.76%,完全可以满足工艺对球团精矿水分含量9.4%~9.8%的要求。

2.2 经济效益分析

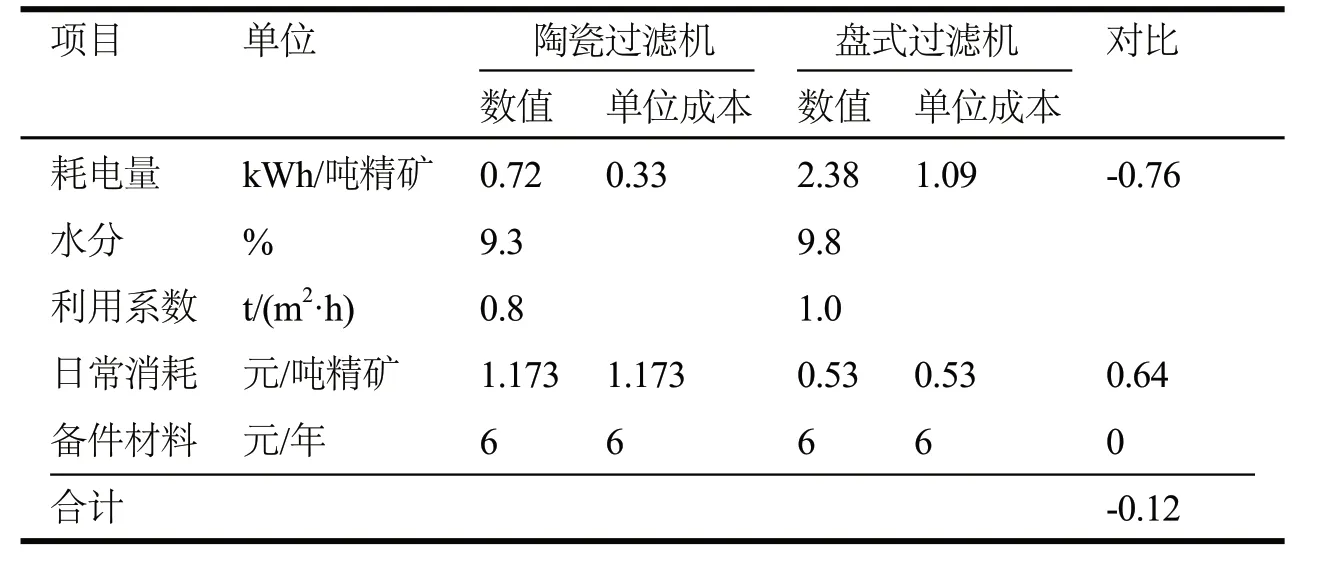

2.2.1 耗电量

陶瓷过滤机装机总功率为64.5 kW,其中超声波功率16 kW,只在清洗时工作2 h。按照每7 h清洗一次测算,陶瓷过滤机实际参与工作功率为62.2 kW。而原有盘式过滤机装机总功率为180.5 kW。

两种过滤机吨精矿耗电量对比如下:

陶瓷过滤机:62.2 kWh/86.8吨精矿≈0.72 kWh/吨精矿,单位成本0.72 kWh/吨精矿×0.46元/kWh≈0.33元/吨精矿。

盘式过滤机:180.5 kWh/75.6吨精矿=2.38 kWh/吨精矿,单位成本2.38 kWh/吨精矿×0.46元/kWh≈1.09元/吨精矿。

2.2.2 日常消耗

原有盘式过滤机备件费为4万元/(台·年),材料费为2万元/(台·年)。因陶瓷过滤机刚进入试车阶段,备件费材料费暂参照原有盘式过滤机计算。对比如表4所示。可以看出,陶瓷过滤机单台运行单位成本比原有盘式过滤机低0.12元/吨精矿。

2.2.3 费用节省

过滤后精矿水分能够满足球团造球要求,从系统运行角度可以省掉烘干工艺环节。

烘干系统费用测算如下:

(1)耗电量:烘干装机容量760 kW,年节约电费760 kW×0.75×300 d×0.46元/kWh×24 h≈188.78万元,其中0.75为功率因数。

(2)煤耗:烘干系统运行每天耗煤10吨,每吨单价440元,年节约煤费用为10 t/d×300 d×440元/t=132万元。

(3)维修费:皮带、油脂、材料、备件年可节约60万元。

以上三项合计:188.78+132+60=380.78万元。

柴油消耗:烘干每吨精矿需要0.0 0 5 k g 柴油,每吨柴油按4元计算,每吨精矿需要消耗柴油0.02元。

图1 水分含量对比

表4 日常消耗费用对比

虽然取消了烘干工艺环节,但要在保证球团造球水分含量要求的前提下达到降低生产成本的目的。按照正常生产运行4台陶瓷过滤机、3台盘式过滤机,综合水分含量为9.5%的模式运行,年可以节约成本380.78万元+0.02×220万吨(年精矿量按220万吨测算)=385.18万元。

2.3 优劣势分析

使用陶瓷过滤机优势在于:

陶瓷过滤机装机功率是同型号真空盘式过滤机装机功率的30%~40%,脱水能力强、水分控制稳定,综合运行成本低。

然而,在生产实验过程中也发现了陶瓷过滤机的不足之处:

陶瓷过滤机滤饼厚度从生产周期开始运行时的12 mm可衰减到停机清洗时的4 mm左右,运行周期约6 h,有时只有5 h左右,处理量衰减明显。需要在今后生产过程中加以改善。

3 结论

(1)通过方案研究与比选,选用了更新5台陶瓷过滤机的方案,形成了正常生产时采用3台盘式过滤机、4台陶瓷过滤机的工艺配置;

(2)当精矿粉粒度在0.045 mm以下的颗粒占比为78%~82%时,采用比选出的方案进行过滤后,精矿水分含量为9.60%~9.76%,能够直接满足9.4%~9.8%的球团精矿水分含量要求;

(3)陶瓷过滤机比原有盘式过滤机单位成本低0.12元/吨精矿,且可节省后续烘干系统费用,比选后的方案年节约成本385.18万元;

(4)陶瓷过滤机在操作、工艺设计等方面比原有盘式过滤机稳定,因此采用陶瓷过滤机对超细粒度精矿粉进行水分含量控制有明显优势。