S-07 钢在高压充气阀芯中的替代应用研究

2020-06-08

(西安航天发动机有限公司,西安 710100)

某发动机交付后需带气贮存多年,充气阀是满足此要求的重要组件。充气阀主要由堵头、外套螺母、密封圈、阀体、阀芯、接管嘴和弹簧等零件组成,其工作原理为通过顶杆顶开阀芯给气瓶充气,充气压力通常约为30 MPa 左右,充气后旋松顶杆,阀芯自动复位,阀芯与阀体通过金属-金属形式进行可靠密封,贮存状态下,阀门处于常闭状态[1]。

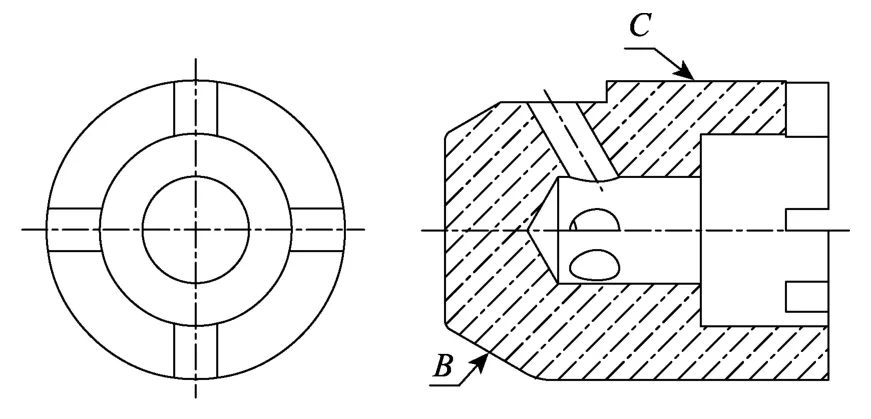

为提高阀芯的表面硬度和耐磨性,阀芯的材料为S-03 钢,如图1 所示,B和C表面需进行渗氮处理,渗氮层厚度不小于0.1 mm,渗氮层硬度要求为HRC60~70,其余表面允许有渗氮层。

图1 S-03 钢阀芯结构示意图Fig.1 Schematic diagram of S-03 steel valve core

阀芯贮存过程中多批次出现渗氮面锈蚀问题,同时型号发动机交付贮存过程中,用户多次反馈产品年检过程中存在充气阀反向漏率超标问题,明显听到了漏气声音,严重影响了发动机贮存安全性和工作可靠性。为彻底解决上述问题的发生,急需开展S-07 钢替代S-03 钢渗氮工艺研究。

1 S-03 钢渗氮工艺

1.1 工艺流程

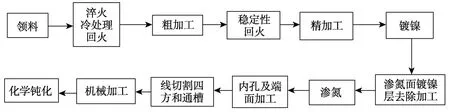

阀芯S-03 钢渗氮工艺的工艺流程如图2 所示,其中阀芯S-03 钢渗氮工艺机械加工、热处理、表面处理、线切割和化学钝化等专业,周转环节多达12 次。

图2 S-03 钢渗氮阀芯工艺流程Fig.2 Process flow of S-03 steel nitriding valve core

渗氮采用气体渗氮工艺,即采用氨气作为渗氮介质源,非渗氮部位采用镀镍进行保护,由于S-03 钢表面存在自钝化层,采用NH4Cl 作为催化剂对钝化层进行破坏,以提高渗氮效率。气体渗氮是将氨气(NH3)通入耐热罐体后在一定温度和压力下分解成活性氮原子和氢气,活性氮原子通过化学和物理吸附作用与材料表面层的活性金属原子发生化学反应形成金属氮化物,当表面层的氮原子浓度达到一定程度后会在浓度差的驱动下向材料内部扩散,通过保温一定的时间,最终在材料内部形成一定浓度的金属氮化物层[2—4]。

S-03 钢渗氮后,渗氮层硬度达到HRC60~70,传统的车削和铣削工艺由于刀具材料硬度不足,无法实现产品上多余材料的去除。由于电火花线切割工艺具有以下优点:①不主要依靠机械能,而是主要依靠电能和热能去除金属材料;② 工具硬度可以低于被加工材料的硬度;③加工过程中工具和工件之间不存在明显的机械切削力[5],故对图1 中阀芯的四方和十字槽采用电火花线切割工艺。

1.2 S-03 钢渗氮工艺存在的问题

1)加工周期长。阀芯S-03 钢渗氮工艺涉及专业多,周转环节多,加工周期较长,经统计,从领料加工到成品入库至少3 个月。

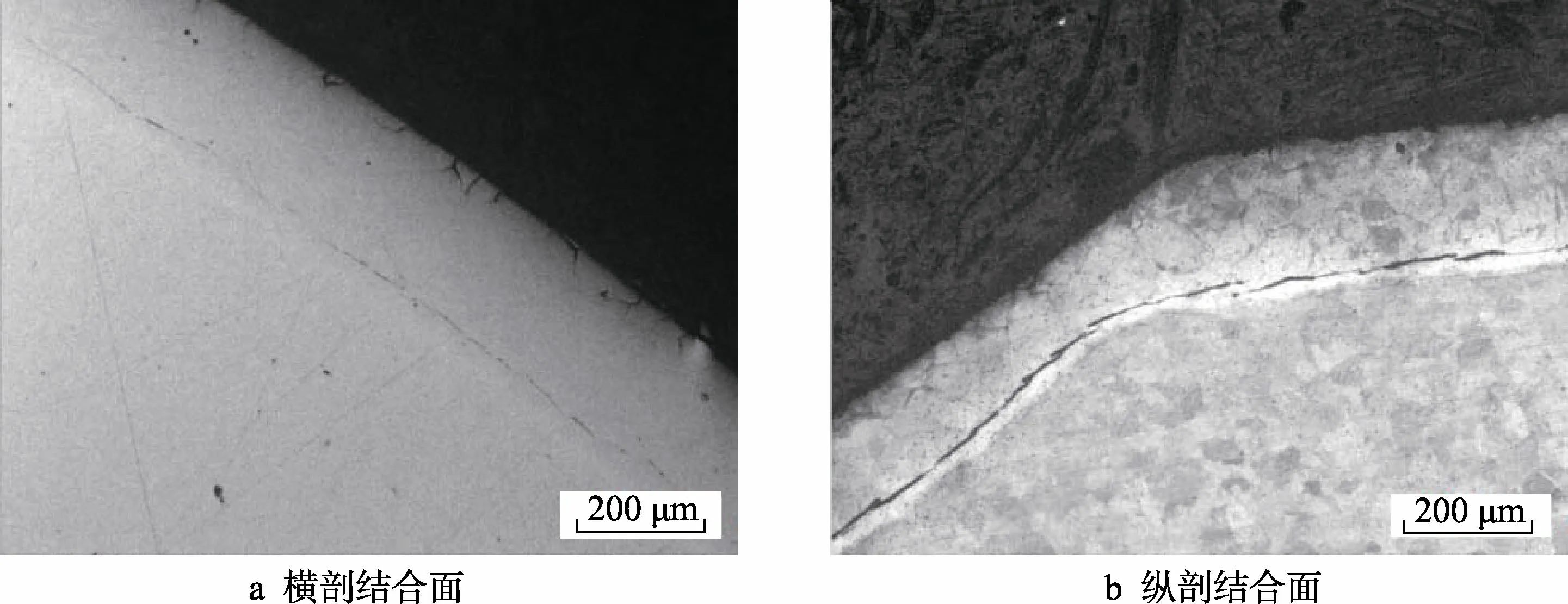

2)渗氮层裂纹和合格率低。渗氮后的表层具有极高的表面硬度,可达到HRC60~70,脆性为I级。由于氮原子渗入原晶界,破坏原晶界组织,脆性增加,会导致渗氮层与基体结合面存在裂纹,如图3 所示,同时孔与孔相交处、孔与平面相交棱边尖角处为应力集中区域,易使渗氮层剥落[6—7]。在型号批产过程中多次发生上述问题,导致产品报废。

图3 阀芯渗氮层裂纹形貌Fig.3 Crack in nitriding layer of valve core

3)阀芯锈蚀。渗氮处理过程中S-03 钢中的铬与NH4Cl 中的氮生成CrN,降低不锈钢中自由Cr 含量,限制了致密钝化膜的形成。渗氮后虽采取钝化处理可促进钝化膜的形成,但因自由Cr 含量不足,极大降低了其耐蚀性能[8],同时阀芯四方、十字槽采用线切割工艺,线切割过程中因间隙放电的瞬时高温而发生材料熔化、氧化变化[9—10],表面粗糙,易于生锈。充气阀配套装配过程中,多批库存产品发生锈蚀,如图4 所示。

图4 阀芯锈蚀情况Fig.4 Corrosion condition of valve core

4)严重锈蚀会导致阀门漏率超标。选择库存锈蚀严重的3 件阀芯,如图5 所示,装配成充气阀后进行阀芯阀座密封性检查,结果如表 1。由表 1所知,库存锈蚀严重阀芯漏率最大为51 mL/min,不满足设计文件漏率≤10 mL/min,影响充气阀气密性功能。

图5 阀芯锈蚀严重情况Fig.5 Serious condition of corrosion on valve core

表1 阀芯锈蚀对充气阀漏率影响试验结果Tab.1 Influences of valve core corrosion on the leakage rate of charging valve mL/min

2 S-07 钢替代应用研究

2.1 材料特性

S-07 钢是一种高强度、高韧性和高抗耐蚀性能的马氏体-奥氏体双相不锈钢,其与S-03 钢材料特性对比见表2。由表2 可知,防锈性方面,S-07 钢Cr 的质量分数相对于S-03 钢要高,达15.5%~17.5%,耐蚀性较好,同时S-07 钢阀芯不需要渗氮提高表面硬度,从机理上避免了因组织结构破坏而易生锈的风险;硬度方面,S-07 钢为HRC40~47,虽比渗氮后的S-03钢表面硬度(HRC60~70)较小,但相比TC4(M 态)阀体HRC26~39 略高,满足Q/QJA 35—2006 中要求金属-金属的硬密封“一般选取阀芯材料硬度比阀座略高”的原则;强度方面,S-07 钢的屈服强度为980 MPa,而气瓶在充气压力为40 MPa 时的密封比压为260 MPa,故S-07 钢屈服强度满足密封副强度要求。

表2 S-07钢与S-03钢性能对比Tab.2 Comparison of properties between S-07 steel and S-03 Steel

2.2 试验替代研究

2.2.1 工艺流程

阀芯S-07 钢工艺流程如图6 所示。由图6 所示,阀芯S-07 钢工艺仅涉及机械加工和热处理,周转环节仅为3 次,流程极为简化。

图6 S-07 钢阀芯工艺流程Fig.6 Process flow of S-07 steel valve core

2.2.2 耐蚀性试验对比

1)湿热试验。湿热试验是人工模拟自然环境和诱发环境中湿热因素的一种加速试验方法,用以考核产品耐湿热环境的适应性[11]。选用S-07 钢、S-03 钢渗氮阀芯各3 件进行湿热试验,湿热温度为60 ℃,湿度为98%,时间20 d,结果见图7,由图7 可知,S-03 钢渗氮阀芯渗氮锥面、圆柱面和线切割4 个方面均发生不同程度的锈蚀,S-07 阀芯均未锈蚀。

图7 湿热试验后阀芯状态Fig.7 Condition of valve core after damp-heat test

2)盐雾试验。各种盐分的富集使盐雾中含有大量氯离子,氯离子可以很容易穿透金属保护膜,破坏金属的钝性从而加速金属的腐蚀,盐雾试验是考核产品耐腐蚀性能的重要手段[12—13]。试验条件为:试验时间96 h(24 h 喷雾+24 h 静置,共进行2 个周期),喷雾阶段试验温度为(35±2)℃;静置阶段试验温度为15~35 ℃,相对湿度不高于50%,阀芯试验前状态如图8 所示,盐雾试验后结果如图9 所示。由图8 可知,盐雾试验后,S-03 钢渗氮阀芯表面锈蚀严重,S-07 钢阀芯未见锈蚀。

图8 阀芯试验前状态Fig.8 Pre-test condition of valve core

图9 盐雾试验后阀芯状态Fig.9 Condition of valve core after salt spray test

2.2.3 功能性试验

用S-07 钢阀芯装配了5 台阀门,按照设计技术条件要求进行了相关性能测试,试验结果均满足设计文件要求,其中部分产品在气密性试验过程中存在轻微泄漏,最大泄漏量为0.2 mL/min,远小于设计文件要求的不大于10 mL/min。

2.2.4 力学环境试验

正弦扫描、模拟运输、随机振动、正弦振动、加速度、低频冲击和高频冲击试验为力学环境试验中的重要组成试验项目,用于评估产品功能、疲劳寿命和磨损寿命情况[14—15]。按照力学环境试验技术条件要求对上述试验后的5 台阀门进行了力学环境试验考核,试验条件包括正弦扫描(x,y,z这3 个方向,量级为1.6g,扫描率2 oct/min,频率范围8~100 Hz)、模拟运输(x,y,z这3 个方向,功率谱密度为-3 dB/oct,频率范围为40~500 Hz,总均方根加速度为1.449g,每方向300 min)、随机振动(x,y,z这3 个方向,频率为80~1500 Hz,功率谱密度为-6 dB/oct,总均方根为20g,每个方向3 min)、正弦振动(频率为47~100 Hz,x向4.5g,半循环对数扫描时间为5 min)、加速度(±x,±y,±z方向为19.6g保持3 min 以上)、低频冲击(峰值加速度为120g,持续时间为4 ms,三向每方向 2 次)和高频冲击试验(频率为 50~1500 Hz,量级为40g~12 000g,三向每方向3 次),试验后按照上表3 项目进行检查试验,阀芯运动灵活,阀芯阀体密封性良好。

2.2.5 寿命考核试验

寿命考核试验是指按照额定工况试验到工作寿命考核值时无故障发生,也可根据工作寿命指标的要求安排考核的子样数和试验时间[16]。对于充气阀,寿命试验为考核其动作次数及动作后功能性指标。力学环境试验后阀门已完成充放气动作120 次的考核,为进一步验证材料配合可靠性,从中选取3 台阀门各增加80 次充放气试验,此次考核已达到要求使用寿命的4 倍,试验过程中阀芯运动灵活,试验后按照表3的项目要求对阀门进行了检查,结果均满足要求。

2.2.6 各项试验后阀门剖切检查结果

上述全部试验完成后,对充气阀进行剖切检查,阀芯导向面、密封面质量良好,均无影响使用的瑕疵,如图10 所示。

图10 各项试验后阀芯状态Fig.10 Condition of valve core after each test

3 阀芯两种工艺方案对比

阀芯采用S-07 钢后,其工艺方案相对S-03 钢渗氮工艺在生产效率、生产成本、产品质量等方面具有明显的优越性,其结果如下。

1)生产效率和生产成本。S-03 钢渗氮工艺周转环节多达12 次,生产一批产品约4 个月;而采用S-07钢工艺,周转环节仅为2 次,生产一批产品约1 个月,生产效率提高了约70%,成本降低了约50%。

2)质量可靠性。S-03 钢渗氮工艺阀芯在库存存放过程中均有轻微锈蚀,经过20 d 的湿热试验后,锈蚀程度加重,而经过48 h 的盐雾试验后,锈蚀极为严重,由表1 可知,锈蚀较为严重的阀芯会导致充气阀的气密性超标,而S-07 钢阀芯在上述过程中均无锈蚀发生。

4 结论

针对高压充气阀生产周期长、合格率低及贮存过程中阀芯锈蚀问题,开展了S-07 钢替代工艺研究,生产阀芯经过了耐蚀性能试验、功能性试验、力学环境试验和寿命试验的考核,成功解决了阀芯的锈蚀问题,同时有效提高了产品的合格率和降低了产品的生产成本。