非晶复合材料的半固态加工技术

2020-06-08刘军杨湘杰

刘军,杨湘杰

(1.南昌大学 机电工程学院,南昌 330031;2.江西省高性能精确成形重点实验室,南昌 330031)

非晶合金是通过快速凝固、气相沉积、机械合金化或离子注入等方式,将金属及其合金在凝固过程中还处于长程无序排列状态的原子直接冻结,得到的内部原子排列混乱的合金[1]。1934 年,德国科学家Kramer[2]通过气相沉积法制备出了非晶合金薄膜,这是历史上首次发现的非晶合金。1950 年Brenner 的研究[3]开启了非晶合金的工业应用,他利用电沉积法获得了Ni-P 非晶合金,将其喷涂在金属表面用作涂层材料。1960 年,Duwez[4]教授利用快速凝固技术,制备出Au-Si 非晶合金,降低了非晶制备难度,是非晶研究领域的重大突破,使非晶合金的制备进入块体非晶合金时代。在此之后研究人员相继开发了以Pd,Zr,Al,Ti,Cu,Co 以及稀土为基本元素的块体非晶体系,因其尺寸逐渐达到毫米级别,且具有独特的化学物理以及力学性能,因而具有很大的应用价值。

非晶合金兼有金属、玻璃、固体、液体的特性,在力学、磁学和化学等方面都表现出优异的性能,因此非晶合金在生物领域、医疗领域、体育用品、电子器件以及航空航天特种金属等方面拥有巨大的应用前景。在力学性能方面,非晶合金具有高强度、高硬度以及高弹性模量等特性,目前发现具有最高强度的是Co 基非晶合金,压缩强度高达6000 MPa[5],弹性应变极限为2%,是晶态合金的3 倍多,因此在体育、航空、自行车等领域有诸多应用。在化学性能方面,非晶材料因为没有晶界,在抗腐蚀能力方面表现优秀,例如Cr 元素添加到Fe 基、Ni 基或者Co 基非晶合金中,对应的非晶合金的耐腐蚀性能相对于普通不锈钢,能提升10 000 倍[6],因此在船舶航海领域,非晶合金可用于船体或海洋设备的涂层材料。在生物相容性方面,可降解的Mg 基和Ca 基非晶合金具有良好的生物相容性,可应用于修复和移植手术,以及制造外科手术刀、人造骨头和人造牙齿等医学器材[7]。在磁学性能方面,Fe 基[8]非晶合金具有软磁性、低矫顽力和高磁导率、高电阻率等特性,因而Fe 基非晶材料早已应用于制作变压器、磁性传感器、开关电源等设备的零件,是一种很有工业价值的节能环保材料。从以上方面来看,非晶合金具有很好的应用前景,但是在工程应用方面,非晶材料在具有高强度性能的同时,因为高度局域化的剪切行为,使非晶合金在不表现明显塑性的情况下就会突然断裂,脆断表现已经严重制约了非晶材料在结构材料方面的应用[9—10]。

目前改善非晶合金的塑性主要有两类方法,其一是制备塑性非晶合金,其二是制备非晶复合材料。制备塑性非晶合金通常有以下3 种方法:①相分离法,Du[11]开发出具有双相非晶的Zr63.8Ni16.2Cu15Al5大块非晶,两相的微观硬度一软一硬,使材料整体压缩应变量达到30%;② 大泊松比非晶合金体系,Johnson[12]课题组对Pt57.5Cu14.7Ni5.3P22.5的研究就是利用大泊松比原理,其压缩应变达到20%,同时Lewandowski[13]的研究指出,大泊松比(大于0.31~0.32)非晶合金表现为断裂韧性,小泊松比(小于0.31~0.32)显示为断裂脆性;③高自由体积合金,Chen 在氦气氛围下制备Cu-Zr-Al 非晶合金,冷却速度更快,非晶材料的室温塑性也更好[14]。

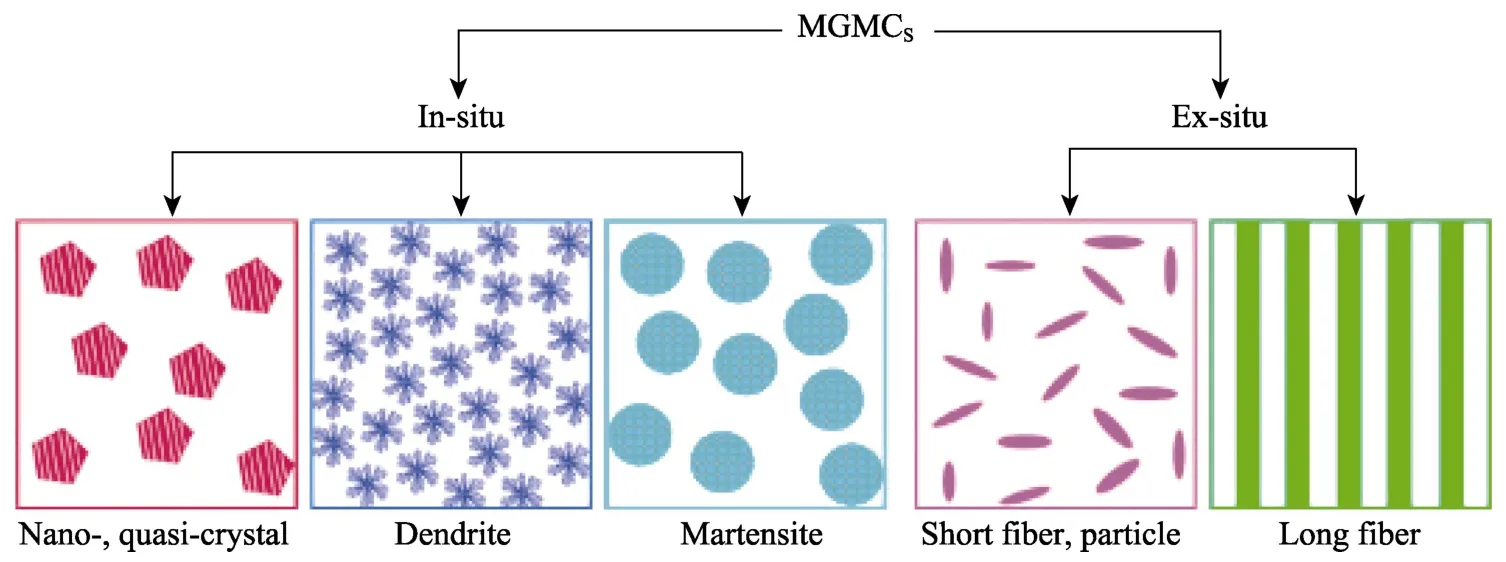

制备非晶复合材料方法有外部添加非晶复合材料、内生韧性相非晶复合材料两种,如图1[15]所示。

图1 非晶复合材料分类[15]Fig.1 Classification of amorphous composites

外添加法虽然一定程度上能提高材料的塑性,但存在一定的缺陷,添加粒子与非晶基底的材料通常表面润湿性不好,界面结合力低,因而研究领域更多青睐于开发原位内生非晶复合材料。总结内生非晶复合材料制备的研究成果,将内生非晶复合材料类型分为以下几类:①内生纳米晶/准晶非晶基复合材料,比如Kim[16]通过晶化Ti40Zr29Cu8Ni7Be16中的非晶得到准晶增强相,使材料的室温塑性达到6%;② 内生树枝晶非晶基复合材料,Hays 等[17]在Vit1 合金里添加Nb 元素,成功开发出(Zr75Ti18.34Nb6.66)75(Be9Cu5Ni4)25非晶复合材料,凝固后增强相为树枝晶,相较于Vit1合金,复合材料的塑性提高了6%以上;③马氏体相变非晶复合材料,吴渊[18]通过马氏体相变原理开发出了塑性增强的非晶复合材料,Zr48Cu47.5Co0.5Al4中的增强相B2CuZr 相在加载时会引发马氏体相变,B2 相转变成了B19'或者B33 的马氏体相,从而使其拉伸总应变最高可达19%。内生非晶复合材料的制备方法主要为原位生成法,其制备工艺由前期的水淬、电弧熔炼真空铜模吸铸法,发展到后来的Bridgman 定向凝固法[19]、半固态成形法[20]。文中主要介绍了半固态成形技术在非晶复合材料制备中的具体工艺以及半固态成形技术对非晶复合材料微观组织的影响。

1 半固态成形工艺介绍

半固态成形(Semi solid forming)工艺,指的是对温度处在液相线与固相线之间的金属合金进行成形的工艺。该工艺是由美国麻省理工学院的Flemings在20 世纪70 年代提出的,其团队对半固态合金组织的形成机制、力学行为以及成形特点进行系统研究,创立了半固态成形理论和技术[21—22]。半固态成形工艺具有许多优点,与普通铸造工艺相比,填充能力较好,成形温度却要低很多,可以延长模具寿命,同时可提高产品精度与生产效率,获得综合力学性能较好的产品。与塑性成形工艺相比,材料利用率高,可一次性成形复杂零件,同时半固态触变成形可以抑制合金元素偏析,提高材料性能[23]。

半固态成形技术的分类有两种,分别为流变成形[24](Rheoforming)和触变成形[25](Thixoforming)。流变成形是在浆料冷却到半固态温度完成球化时直接进行成形的工艺;触变成形是先将坯料直接冷却至室温,再重新加热到半固态温度进行成形的工艺。流变成形工艺中日本宇部株式会社(UBE)开发的新流变成形工艺[26]最具代表性,其具有工艺流程简单、废料可回收、适用范围广等特点,但是其浆料储存和搬运困难,因而应用受到限制。触变成形工艺中具有代表性的是美国Dow 公司发明的一种触变注射技术[27],其金属坯料需二次加热,能耗较高,但解决了浆料输送问题,目前,已成功实现了工业应用。

2 半固态成形在内生非晶复合材料中的具体工艺

合金进行半固态成形的前提是需要制备出半固态金属坯料,半固态坯料或浆料的制备方法有很多,通常可以分为3 类:①液相法,通过机械搅拌或电磁搅拌获得半固态浆料,比如 AEMP 公司发明的MHD 法[28]和法国PECHINEY 公司发明的行波电磁搅拌法[29];② 控制凝固法,通过控制凝固条件或者添加细化剂等方式制备半固态球晶坯料,比如东南大学和日本的Arest 研究所及东北大学发现的控制浇铸温度法[30],Dobatkin 提出的在金属液中添加细化剂,并进行超声波处理的超声处理法[31];③固相法,比如喷射沉积法[32]、应变诱发熔化激活法(SIMA)[33]、再结晶重熔法(RAP)[34]和粉末法[35]。还有一种工艺方法称为半固态等温热处理法,该方法不需要提前制备半固态浆料或坯料,在二次加热的过程中直接实现半固态浆料组织球化的目的,其过程是直接将常规铸锭加热到半固态区间,保温一段时间,后续可直接进行半固态触变成形,得到非枝晶组织的样品。

非晶材料因为具有很高的强度、低抗断裂韧性、局部剪切变形等特性,使其难以进行冷加工,但是非晶材料在过冷液相区就拥有超塑性,并且非晶复合材料因结构特性具有较宽的半固态温度区间,这和半固态触变成形具有很高的契合性。同时非晶复合材料的制备需要较高的冷却速率,流变成形时则会遇到很多困难,例如在冷却斜坡法中为了保证冷却速率,斜坡上需要形成较大的过冷度,这会造成制备过程中,半固态浆料容易粘结在斜坡上,或者只能得到小块样品,即便在吸铸条件下(因为吸铸条件具有高冷却速率,以及半固态浆料自身具有高黏度特性),材料在成形时也容易产生缺陷,因此非晶复合材料流变成形方向的研究较少。

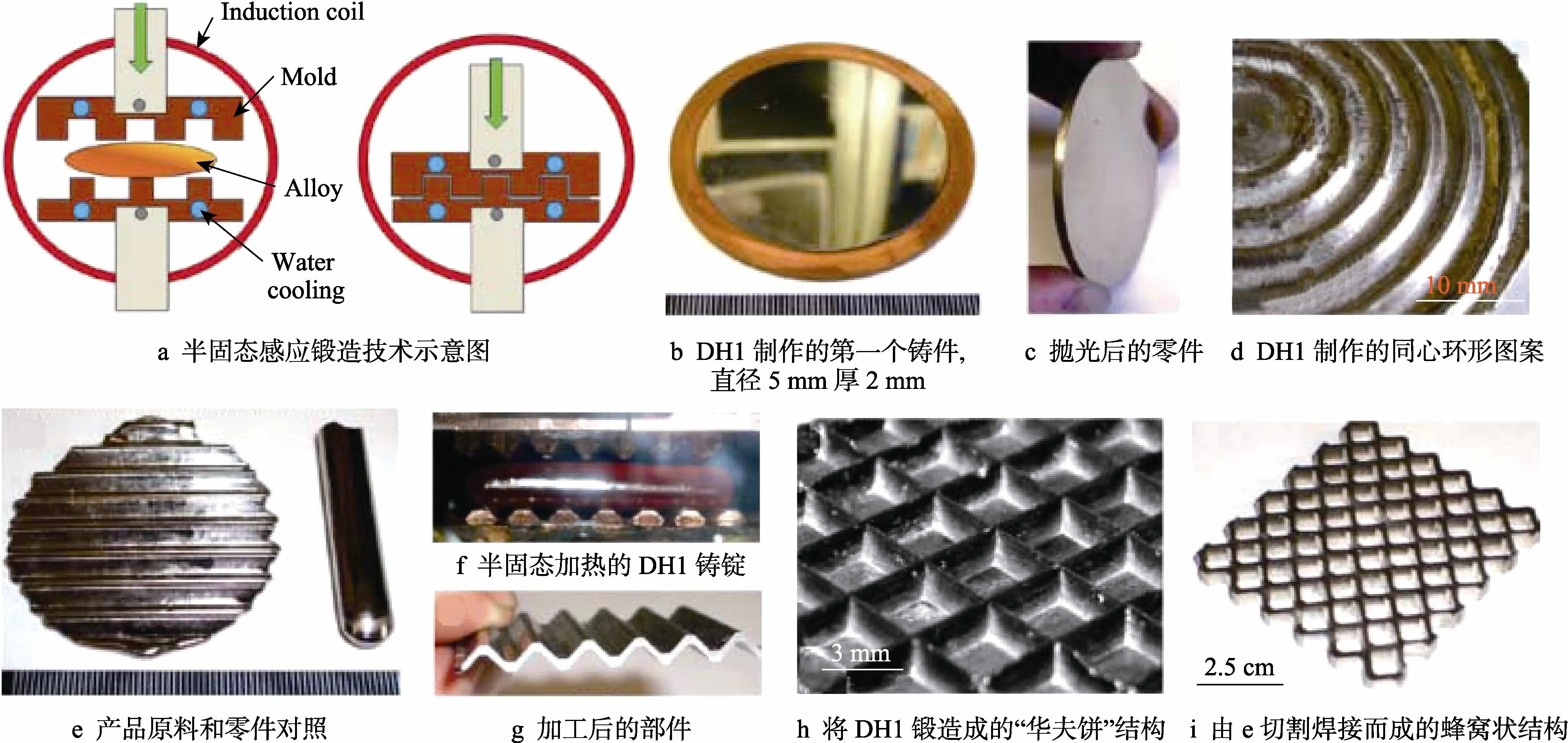

2009 年报道了W.L.Johnson[20]研究组的成果,其介绍了一种可以直接一步成形复杂非晶复合材料零件的工艺,即通过半固态感应锻压技术制备出具有显著拉伸塑性的Zr 基BMG 基复合材料。图2[20]为笔者制备的Zr55.3Ti24.9Nb10.8Cu6.2Be2.8(DH1)非晶复合材料的锻压示意图以及其锻压铸件,可见非晶复合材料在半固态锻造条件下获得了完好的形状复杂的零件。该成果标志着半固态成形真正扩展到了块体非晶材料领域。

在此之前或之后的时间里,许多研究者只是得到了半固态铸锭或者形状简单的样品,事实上加上后续的复杂成形技术才称得上真正完成了半固态成形。这些只获得简单样品的研究有很多,例如,陈光[36]将Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5非晶复合材料的铸锭加热到半固态区间进行保温,改变了复合材料的微观组织形貌和分布,半固态处理后得到的屈服强度和断裂塑性相较于铸态合金分别提升13%和20%。同样W.L.Johnson[37—38]采用类似工艺,对Ti-Zr-V-Cu-Be 系和Zr-Ti-Ni-Cu-Be 系的块体非晶复合材料进行半固态保温处理,系统研究了其微观组织和力学性能的变化,发现微观组织的第二相体积分数,以及材料的屈服强度、断裂强度、屈服应变、断裂应变,以及弹性模量、剪切模量、断裂韧性等性能都有所提升,体现出了半固态工艺的优点。乔君威等[39]通过Bridgman 定向凝固的方法在不同抽拉速率下制备 Zr37.5Ti32.2Nb7.2-Cu6.1Be17.0非晶复合材料,研究抽拉速率与第二相体积分数和力学性能之间的关系。研究发现,抽拉速率为l mm/s 时复合材料的力学性能为最佳,屈服强度达到1385 MPa,极限断裂强度为2890 MPa,塑性应变为28.2%。寇生中[40]课题组同样使用Bridgman 定向凝固法制备Cu50Zr42Al8非晶复合材料,研究其拉拔速率与显微组织之间的关系。结果显示,随拉拔速度的增加,合金组织得到了细化。杨湘杰课题组利用半固态等温热处理对系列具有不同V 含量的Ti 基非晶复合材料[41]以及具有不同尺寸的块体Ti 非晶复合材料[42]进行了微观组织和力学性能方面的研究。研究表明,半固态处理后Ti45Zr22Cu5Be16V12室温压缩塑性应变最高达到了550%,块体非晶合金尺寸越大,半固态处理后塑性提升越大。Mayaya[43]则通过冷却斜坡法制备了Zr66.4Nb6.4Cu10.5Ni8.7Al8非晶复合材料,改变冷却斜坡的角度、长度等来改变其微观组织从而改善强度和塑性,其组织具有半固态结构但是样品很小。以上的研究涉及到触变成形和流变成形,但是明显触变成形的研究成果远远多于流变成形。

图2 由Zr55.3Ti24.9Nb10.8Cu6.2Be2.8(DH1)经半固态加工的零件[20]Fig.2 Parts made of Zr55.3Ti24.9Nb10.8Cu6.2Be2.8 (DH1) after semi-solid processing

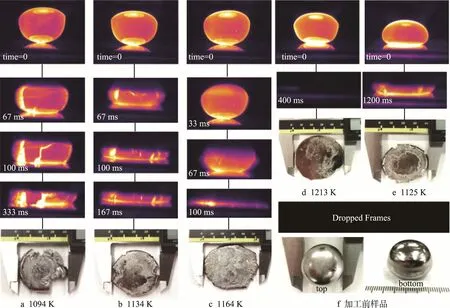

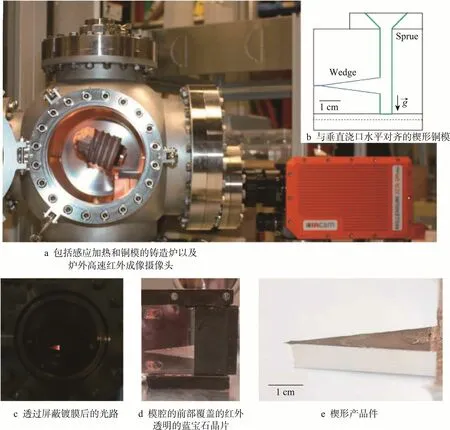

随着科研人员的不断研究,半固态加工技术在非晶复合材料中的应用越发完整。2015 年Hofmann[44]提出了一种使用非接触式红外热成像法,研究半固态锻造时块状金属玻璃基复合材料(BMGMC)的加工成形过程,提出加工参数与微观结构具有相关性,半固态锻造结果如图3 和图4 所示[44],图3 成果中开发了一种新的锻造粘度值估算以及热测量的方法,此方法也可广泛应用于其他制造业。图4 中的铸锭零件为当前制造出的最大半固态BMGMC 零件,由其制备的网状产品说明其可应用于工业生产。

图3 Ti48Zr20V12Cu5Be15 半固态加热铸锭在不同温度和时间下的红外图像和锻后样品[44]Fig.3 Infrared images of ingots and samples after forging of Ti48Zr20V12Cu5Be15 in semi-solid heating at different temperatures and for different times

图4 应用于Ti48Zr20V12Cu5Be15 复合材料半固态锻造技术和产品[44]Fig.4 Semi-solid forging technology applied to Ti48Zr20V12Cu5Be15 composite materials and products after forging

2017 年英国的James Mathew[45]对Al4.5Cu5TiB2复合材料进行半固态锻造,研究了材料组织和力学性能的影响。复合材料在液相率为30%时进行半固态锻造,结果是半固态锻造后TiB2颗粒和Al2Cu 颗粒在复合材料中均匀分布,结合EBSD 和纳米压痕结果,表明半固态锻造会使TiB2团簇碎裂成颗粒,TiB2颗粒充当了晶粒的细化剂和复合材料的增强剂,加上半固态处理时的动态再结晶作用,造成了晶粒细化,合金以及复合材料的硬度和弹性模量显著增加。

2018 年瑞士的Fabian Haag[46]使用高速红外监测和快速扫描量热法研究了大块金属玻璃在半固态浇铸过程中的冷却和流动情况。实验中使用的是Au64.25Cu11.54Ag7.41Si16.8大块金属玻璃,在非晶复合材料铸造过程中,为了维持最高的冷却速率,以及最大化处理窗口期(即熔体可以保持流动性和玻璃特性的时间),需要采用半固态铸造进行近净成形,图5[46]为制备的楔形零件。文中将半固态浆料浇铸在楔形模具中,通过上面的技术手段追踪得到非晶复合材料在成形过程的温度变化历史,从而判断半固态浇铸对材料的影响。文中还强调了高速红外监测和快速扫描量热法在研究铸造过程中的巨大潜力。

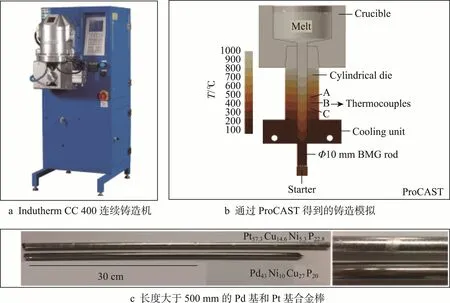

2019 年Fabian Haag[47]分别对大块金属玻璃合金Pd43Ni10Cu27P20和Pt57.3Cu14.6Ni5.3P22.8进行连续铸造研究,连续铸造过程中成形温度定然经历半固态范畴。结果表明,连续铸造的Pd 基合金很容易生产出直径10 mm,长度大于500 mm 的完全非晶态的棒;相反,Pt 基合金在铸造过程中始终会发生结晶,即使直径小至2 mm 的棒也是如此,如图6[47]所示为连续铸造的设备和铸造模拟以及产品。文中通过ProCAST 模拟了连续铸造的过程,找出Pd 基合金不结晶、Pt 基合金结晶的原因。结果表明,采用这种工业设备和参数设置,可获得15~17 K/s 的冷却速率,这远高于Pd基合金玻璃形成的临界冷却速率,但低于Pt 基合金的临界冷却速率,因而会形成这样的结果。

图5 高速红外监测实验装置[46]Fig.5 Experimental setup for high-speed IR monitoring

图6 BMGs 的连续铸造[47]Fig.6 Continuous casting of BMGs

2019 年印度理工学院的Monalisa Mandal[48]研究了热轧、半固态轧制(MRC)以及预冷轧半固态轧制(PCMRC)的Al4.5Cu5TiB2复合材料试样在25 MPa标称应力下进行的拉伸蠕变试验。结果显示在275 ℃或300 ℃温度下,PCMRC 样品均表现出最低的稳态蠕变速率和最长的断裂时间。这是因为其组织中TiB2颗粒分布更均匀,尺寸更细,密度更大,在蠕变测试过程中形成的CuAl2析出物在亚晶粒边界上就预先存在。

以上虽然研究重点不一,但是都在制备半固态坯料或浆料的同时完成了成形,其中包括锻造、铸造以及轧制等加工工艺,其中的研究技术路线中也包含了流变成形和触变成形,可见半固态加工技术在非晶复合材料的成形领域得到了进一步的发展。

3 半固态等温热处理对非晶复合材料微观组织的影响

半固态等温热处理法是使一般坯料直接在半固态二次加热的过程中实现浆料组织球化,随后可直接进行半固态触变成形,具有成形过程简单、成本低廉等优点,因而受到关注。但是许多研究表明,不同的处理工艺其微观组织不尽相同,提高等温温度或加长保温时间都有助于枝晶的熔断和分离,有助于原始晶体相貌向非枝晶组织转变,在此方面,陈光课题组进行了深入的研究。

2006 年,陈光[49]等开发了半固态等温热处理工艺在非晶复合材料中的应用,半固态等温热处理可以使组织产生均匀分散在非晶基体中的球形晶体颗粒。球形颗粒可以有效阻止剪切带的传播并促进了球晶颗粒周围多重剪切带的形成,同时大尺寸的粒子具有同样的作用,并在高应力水平下可以促进新剪切带成核,从而可以提高块状金属玻璃复合材料的延展性和强度。

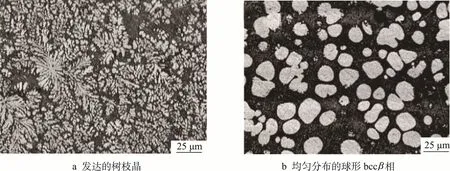

2007 年陈光[36]通过固态等温热处理得到与铸态合金具有相同成分但不同微观组织形貌的Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5BMG 复合材料,研究其显微组织和力学性能变化。微观组织如图7 所示[36],β相树状晶表现出发达的初级枝晶轴,其长度为20~50 μm,直径约为1~3 μm,球形β相与树枝状β相的体积分数都约为30%,但其平均直径大得多,约为18 μm。压缩试验表明,β相树枝状复合材料的屈服应力、屈服点应变、极限断裂强度和断裂塑性应变分别为1208 MPa,1.78%,1757 MPa 和8.82%,但是球形β相的复合材料各参数分别对应为1350 MPa,2.32%,1800 MPa,12%,各种性能参数都有一定提升。结果显示性能提升主要归因于β相形态变化以及β相的尺寸差异。

图7 Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5 非晶复合材料微观组织[36]Fig.7 Microstructure of Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5 amorphous composites

2010 年陈光[50]通过改变半固态保温时间研究了Zr39.6Ti33.9Nb7.6Cu6.4Be12.5大块金属玻璃基复合材料的微观结构演变。如图8 所示[50],建立了保温时间的立方根与析出β-Zr 相的当量直径之间的线性关系,公式为D≈K1/3t1/3,此现象被称为奥斯特瓦尔德熟化。同时发现材料微观组织第二相体积分数在半固态等温处理后有一定程度提升,是由半固态处理时冷却速率降低导致的,并介绍了材料的微观组织由树枝晶变为球晶,是因为半固态处理时发生了枝晶重熔,晶粒球化和长大这种行为是由系统界面自由能的最小化驱动的。

到了2012 年,陈光课题组[51]使用半固态渐进凝固(SSPS)方法进一步研究,发现半固态等温温度的提高也有助于非晶复合材料中球晶当量直径增加。因为扩散通量K是温度的函数,因而得到球晶当量直径与保温温度呈线性关系,粗化规律与Arrhenius 公式K=K0exp(-Q/RT)相关。

杨湘杰课题组[41—42,52]通过不同制备方法或进行系列成分设计以及改变铸件块体大小等,得到了不同块体的TiZrVCuBe 非晶复合材料铸件,后对其进行半固态等温热处理,研究材料的微观组织变化和力学性能变化,半固态处理后力学性能得到提升,同时微观组织结构的变化规律与陈光课题组得到的结果相似。结果表明Ti 基非晶复合材料在半固态等温温度880 ℃下进行不同时间等温处理,测得的动力学因子K为0.13 μm2/s,最佳的塑性提升达到83.4%,随着样品直径变大(2,4,6 mm),半固态处理的最优工艺不变,但是塑性应变量由铸态下的9.1%,8.1%,3.5%变为半固态处理后的14.1%,16.4%,18%,即铸件直径越大,半固态处理对材料塑性提升越强。

图8 Zr39.6Ti33.9Nb7.6Cu6.4Be12.5 在铸态与1123 K 保温不同时间的微观组织[50]Fig.8 Microstructure of Zr39.6Ti33.9Nb7.6Cu6.4Be12.5 at the as-cast and held at 1123 K for different times

寇生中课题组也对Zr 基非晶复合材料进行了半固态处理实验,研究方向多是半固态处理对材料的非晶形成能力的影响。结果表明,半固态处理技术对非晶合金材料的组织结构和力学性能有很大的影响,能够提高非晶合金的强度和塑性,且半固态下Zr60Cu17.5Al7.5Ni10Ti5表现出较好的非晶形成能力[53]。半固态温度升高,(Zr0.55Al0.10Ni0.05Cu0.30)96Fe4BMG 复合材料的GFA 增加,延长半固态保温时间GFA 下降[54]。

4 展望

非晶复合材料具有优秀的力学性能,半固态工艺可以进一步提升非晶复合材料的塑性以及其他性能,促进和扩大非晶复合材料的应用领域,但是非晶复合材料在半固态加工时大部分采用的是触变成形路线,触变成形路线虽然在浆料输送方面具有优势,但也存在不少问题:①触变成形工艺路线相对复杂,半固态坯料的制备与二次加热导致生产能耗高、效率低;② 二次加热时固相率控制困难,组织整体均匀性也不能保证;③整体半固态加工变形过程中材料回收问题增加了生产成本;④ 浆料表面氧化问题。流变成形如果解决了材料制备工艺和成形工艺的衔接问题以及浆料储存难题,将大大缩短生产流程,降低生产能耗。综述的几个对非晶复合材料进行完整半固态成形的例子可以看到,半固态流变成形制备非晶复合材料零件是可行的,由于当前的技术或设备限制造成相关的研究较少,今后随着工艺开发和创新,只要保证冷却速率的同时找到最合适的处理窗口期,半固态流变成形路线的工业生产路线将更具优势。