提高太阳能光伏玻璃深加工连线产能的思考

2020-06-08许新猴史刚社黄华建

许新猴,史刚社,黄华建

(中国建材桐城新能源材料有限公司,桐城231400)

随着科技的快速发展,平板显示器已经广泛的应用于日常生活。平板玻璃作为平板显示器的基板保护屏,必须具备一定的强度[1]。玻璃二次制品即深加工玻璃,它是利用一次成型的平板玻璃(浮法玻璃、压延玻璃等)为基本原料,根据使用要求,采用不同的加工工艺制成的具有特定功能的玻璃产品[2,3]。随着玻璃深加工技术的快速发展,一条深加工生产线的产能最高能达到900万m2/年。产能越大,生产效率越高,成本越低,竞争力越强[4]。太阳能光伏玻璃深加工连线产能不仅受各单机设备生产能力影响,也与生产线整体布置有关。

该文结合桐城新能源深加工连线改造项目,在现有单机设备的基础上,通过优化连线设备布置,提高生产节拍,最大程度满足钢化炉生产能力,从而提高整条深加工生产线的产能。

1 太阳能光伏玻璃深加工连线工艺流程及连线产能分析

1.1 太阳能光伏玻璃深加工工艺流程

生产线按照两条磨边线和两条镀膜线配置一条连续钢化炉的方式布置。玻璃原片通过上片机器人上片后进入磨边机组,玻璃四周经过打磨后进入清洗机洗掉油垢、玻璃粉等,清洗结束后进入在线检测装置进行检验。当需要加工面板玻璃时,玻璃经过在线检验后进入镀膜前清洗机清洗,清洗后进入AR 镀膜室,在镀膜机的作用下涂镀AR 膜,然后进入钢化炉钢化;当加工背板玻璃时,玻璃经过在线检验后进入打孔线进行打孔,打孔完成后进入镀膜前清洗机进行清洗,清洗后进入丝印室,然后进入钢化炉钢化,钢化后的玻璃经过清洗后出线检测,检验合格后,被下片机装箱,人工打包入库。

1.2 太阳能光伏玻璃深加工连线产能分析

目前,桐城新能源深加工连线钢化炉加热段长度为42 m,按照规格为1 950 mm×976 mm×2.0 mm 的超白压延玻璃以及玻璃加热时间约为108 s计算,钢化炉的生产能力为10.3片/min,所以使深加工连线各单机设备的生产能力尽可能满足钢化炉的产能,可以使整条生产线的设计产能最大化。

在原有设备的基础上,目前制约玻璃深加工连线产能的因素主要有:

1)上片机器人。按照钢化炉的生产能力,上片机器人的生产能力为5片/min,即节拍为12 s/片。在实际生产中,玻璃在抓取过程中,玻璃架玻璃不断减少,机器人抓取位置不断变化,且抓取节拍增加,难以维持12 s/片的生产节拍,所以实际生产中达不到5片/min的生产能力。

2)钢化炉前后连线辊道。由于原有连线辊道数量一定,烘干线末端到钢化炉前端以及钢化炉出片端到包装清洗机距离较短,玻璃在连线辊道上速度难以达到钢化炉的生产速度。

3)下片机器人。由于清洗机到下片机器人距离较短,下片机器人采用下抓取的方式时,生产节拍慢,连线辊道容易出现撞片现象。

2 太阳能光伏玻璃深加工连线产能提升措施

针对目前玻璃深加工连线的问题,为最大发挥钢化炉的生产能力,提高整条深加工连线产能,采取以下措施。

2.1 设置上片机器人玻璃架移动装置

在光伏玻璃深加工连线上,现有技术中,玻璃由线下转至线上是叠放在固定式的玻璃架上。如图1所示,玻璃架放置在地面上固定不动,机器人在上片过程中,抓手要不断的进行位置调整,上片机器人抓手抓取第一片玻璃到抓取玻璃架最后一片玻璃运动行程是变化的,所以抓取节拍是不同的,且抓取节拍不断增加。

在原有设备基础上,通过增设玻璃架移动装置,如图2所示,上片机器人正常工作时,将放有玻璃的玻璃架放置在移动框架上的指定位置,通过电机减速机转动,带动玻璃架进行移动。通过上述技术方案,上片机器人每抓取一片玻璃,玻璃架移动设备将玻璃架移送至指定位置,从而使上片机器人抓手抓取位置以及抓取节拍保持不变,光伏玻璃深加工连线产能提高6%左右。

2.2 调整磨边工艺方案

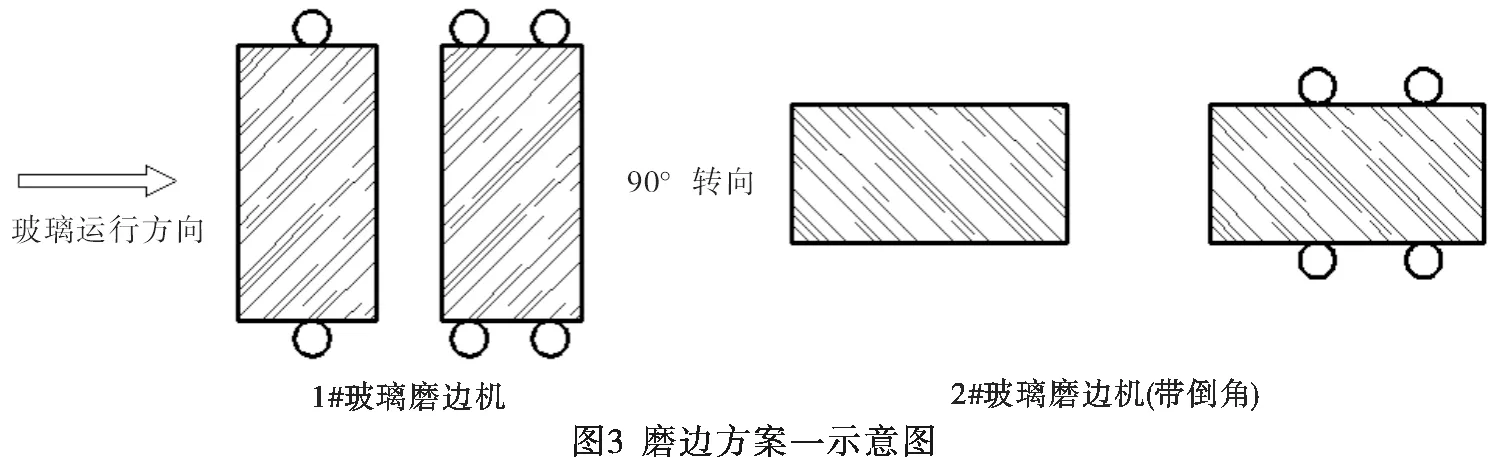

玻璃磨边机的主要作用是磨去玻璃边部的微裂纹和锐角,达到需要的几何尺寸。玻璃磨边线由1#直线双边圆边磨边机、玻璃全自动直线转向台、2#直线双边圆边磨边机(带伺服安全角)组成。在光伏玻璃深加工连线上,有两种磨边工艺方案:一是先磨玻璃短边后磨长边然后倒角;二是先磨玻璃长边后磨短边然后倒角。

采用磨边工艺方案一时,如图3所示,玻璃磨边完成后,在生产线上就是纵向运行,符合纵向布置的生产线要求,不需要再次转向。其缺点是1#磨边机没有发挥最大生产能力。制约磨边产能的是2#磨边机,因为2#磨边机需要将玻璃的四个角倒安全角,倒角装置需要有运行空间,根据磨边速度不同,2#磨边机两片玻璃之间的间距必须在500~600 mm。同样的一片玻璃,2#磨边机磨的是长边还要倒角,磨完一片玻璃需要的时间比1#磨边机磨短边要多,所以这种布置,1#磨边机的产能有所浪费。

采用磨边工艺方案二时,如图4所示,玻璃纵向进入1#磨边机,先磨玻璃长边,后磨短边,采用这种工艺方案,1#磨边机和2#磨边机的生产能力相当,1#磨边机的玻璃间距可以控制在100 mm 以内;2#磨边机的玻璃间距控制在500~600 mm,生产能力是匹配的。

两种工艺方案相比较,按照1 634 mm×985 mm 太阳能玻璃规格计算,先磨长边后磨短边比先磨短边后磨长边的生产能力每分钟多一片以上。所以在光伏玻璃深加工连线上,一般采用方案二来提高磨边机的生产能力。

2.3 调整钢化炉前后连线辊道

图5为桐城新能源钢化炉前后连线输送辊道。按照规格为1 950 mm×976 mm×2.0 mm 的超白压延玻璃以及玻璃加热时间约为108 s计算,钢化炉的生产能力为10.3片/min,所以玻璃从烘干机出来后,单线速度要达到5片/min。由图5可知,玻璃从烘干机出来后通过一个过渡辊道(更改前为单电机控制)后进入2#立交辊道,在现有工艺条件下,目前桐城新能源深加工改造线是“2供1”工艺(即两条磨边线供应一条钢化炉),在单线速度达到5片/min时,两条烘干线出来的玻璃容易在2#立交辊道处撞片,所以钢化前辊道速度必须降低,此时必会影响钢化炉的产能。同样,在玻璃出钢化炉时,由于辊道全是单机控制速度,并且辊道数量少,玻璃出炉后速度很快,出炉端到包装清洗机距离短,玻璃通过清洗机时速度要降低以达到清洗机工艺标准,所以玻璃在出钢化炉后很难拉开距离,容易在1#立交辊道处撞片。

为达到钢化炉产能要求,对钢化炉前后连线辊道布置采取以下措施:

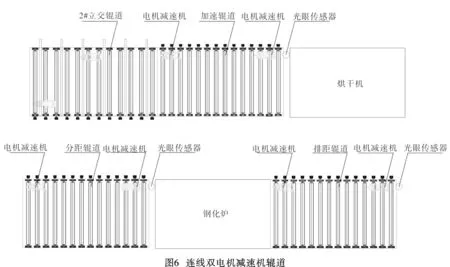

1)对钢化炉前后排距辊道、分距辊道以及烘干机后加速辊道进行双电机、减速机控制。如图6所示,玻璃出烘干机过程中,玻璃前端首先触发光眼传感器,此时加速辊道前端速度与烘干机速度匹配(防止玻璃划伤);当玻璃尾端离开烘干机时,加速端辊道与2#立交辊道匹配,玻璃开始加速,拉开间距。同样,玻璃进入钢化炉前要降低速度,通过排距辊道两台减速机控制玻璃间距;在玻璃出钢化炉后,控制分距辊道速度,拉开玻璃间距,防止撞片。

2)对钢化炉前后1#立交辊道、2#立交辊道进行更改(更改后玻璃可以下穿)。以钢化后辊道传输为例,如图7所示,当两片玻璃依次出钢化炉后,1#玻璃通过1#立交辊道时,同步带升起时,2#玻璃可以从同步带下穿过,这样可以拉开玻璃间距,防止撞片。

2.4 调整下片机器人玻璃抓取方式

当深加工连线后端玻璃清洗机与下片机器人距离较小时,采用下抓取方式时(约4~5片/min),玻璃传送距离短,容易出现撞片;当下片机器人采用上抓取方式时(约7片/min),生产节拍快,当传送距离较短时,可以防止撞片。

3 结 语

太阳能光伏玻璃深加工连线生产能力影响因素很多,该文结合桐城新能源玻璃深加工连线改造项目,对玻璃深加工连线产能影响因素进行分析,提出了一些连线产能提升的措施,为后续光伏玻璃深加工连线设计提供一定的参考。