旋挖钻孔灌注桩施工技术

2020-06-08王丽锋

王丽锋

(泛华建设集团有限公司,北京100071)

桩基工程是建筑工程项目施工的基础部分,其施工水平对工程的整体质量具有决定性作用。有必要对旋挖钻孔成桩施工技术这一常见桩基技术进行讨论探析。

1 旋挖钻孔灌注桩施工技术的工艺特点

近几年来,随着我国工程建筑行业的绿色化发展,旋挖钻机设备以其机动性强、操作便利、安全性高、施工质效好、适应能力强、可独立作业、污染性弱等诸多优势获得了业内人士的普遍认可,并越来越多地被应用到房屋建造、路桥建设等工程实践当中。从当前来看,以旋挖钻机设备为工具基础的旋挖钻孔灌注桩施工技术主要有以下三类工艺特点:

第一,旋挖钻孔灌注桩施工技术的成功率较高,自动化较强。旋挖钻机设备融合了先进的负荷控制系统与液压导向系统,可达成施工中垂直方向、钻孔动线精准测量与自动调节。同时,旋挖钻机设备还配备有高分辨率的数码显示装置,能实现施工中钻孔深度、运行距离等数据的同步反馈。这样一来,设备在进行自动化、智能化运行的同时,还能为现场人员提供准确的数据支持,从而进一步保障施工活动的安全、稳定运行。此外,旋挖钻机设备的参数性能优良,在60~90 m 孔深、1.5~4.0 m 孔径的作业区间内具有高度适用性,可满足绝大多数桩基工程的施工需求;第二,旋挖钻空灌注桩施工技术的环保性强。一方面,旋挖钻机设备在运行时,会将附近的泥浆、土渣直接拨到钻头两端,从而在避免泥浆排放污染产生的同时,形成天然的钻孔护壁,实现钻机设备的有效保护。另一方面,旋挖钻机配备有高等级的减震系统,因此不会形成过大的振动和噪声污染;第三,旋挖钻机能适应砂性土、淤泥土、粘性土等多种土壤条件,对硬质砂岩层也具有较好的旋挖能力,因此在工程领域的应用范围极为广泛[1]。

2 旋挖钻孔灌注桩施工技术的应用策略

2.1 旋挖钻孔灌注桩施工技术的前期准备

第一,施工场地整理。公路、建筑、桥梁等工程的施工场地结构复杂、要素较多,因此相关人员在实际施工前需要对场地进行清洁整理。首先,因为旋挖钻机设备的自重较重,所以要通过路面压实的方式,提升设备活动区域内土壤的压实度和承载力,以免钻机在运行过程中出现施工位置倾斜、下方土壤沉降等问题,对旋挖钻孔灌注桩施工技术的应用效果产生影响。其次,相关人员还需要对设备通道、混凝土拌合场地、钢筋加工场地等施工区域进行杂物清理,以确保钻机设备及现场人员动线的畅通无阻,实现施工效率的最大化。最后,相关人员还需全面查阅当地的地质、气候、水文等环境调研资料,明确施工环境的自然风险,制定出安全施工、环保施工的合理方案[2]。

第二,施工设备检查。首先,仪器设备是工程施工的基础,相关负责人与技术人员必须要对各类设备的型号、质量、参数进行明确检查,如钻机的钻头完整度、水平仪的指针标准度、电焊机的打火质量等。在确保仪器设备各项功能合格后,才可允许进入施工场地。其次,管理、技术、审计等岗位施工人员应对各类仪器设备的操作规程、技术标准、使用说明进行全面解读,以便在保证设备操作规范标准的基础上,做到设备风险的及时发现与快速处理。最后,要保证仪器设备应用与管理的定人定岗,严格检查技术人员的执业资质,以此保证仪器设备问题的有责可追、有据可查。

第三,施工桩位放样。所谓“桩位放样”,即确定施工区域中桩基的具体位置,这一施工活动应遵循由整体到局部的操作原则。在放样过程中,相关人员首先需要应用全站仪设备,将各个桩点的放样坐标定位出来。其后,将木桩安置于定位好的放样坐标处,并用红油漆进行明确标记,为旋挖钻机设备的准确施工位置提供依据。最后,在桩点的横纵两侧的垂直交点上设置附加桩作为护桩(见图1),并用混凝土材料进行加固维护,以免护桩在后续施工中发生松动位移,对桩基施工的位置准确性产生影响。

2.2 旋挖钻孔灌注桩施工技术的施工流程

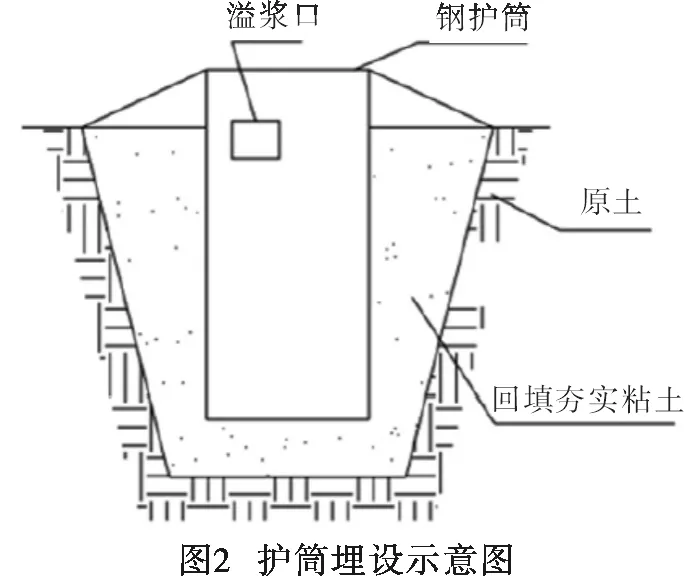

第一,护筒的埋设。护筒埋设施工是旋挖钻孔灌注桩施工技术的应用基础,对钻孔孔口具有定位和保护作用,同时还能避免因孔内泥浆流失而导致的坍孔事故。如图2所示,在进行护筒埋设施工时,相关人员首先需要在横纵护桩的辅助下完成放样工作,确定钻孔中心与护筒中心的同一位置,并将护筒装设到钻孔当中。在装设初步完成后,还应运用水平尺、水平仪等工具对护筒的垂直程度进行检查,保证护筒无明显倾斜。其后,在原土与护筒中间均匀回填标准规格的粘性土,并使回填土层、原土层与护筒之间贴合密实,从而有效解决钻孔过程中泥浆流失、护筒松动等负面问题。最后,对护筒内的清洁质量进行检查,确认护筒内壁及连接处无突起、护筒内部无石块杂物,以免对钻机设备的结构质量构成威胁。此外,在旋挖钻空灌注桩施工技术的应用中,还应遵循以下护筒制作与埋设原则:(1)若护筒长度小于4 m,将6 mm 厚度的钢板作为制作材料即可。若护筒长度大于4 m,则需应用8 mm 厚度的钢板材料;(2)多节护筒的连接方式以焊接为主,要保证钢板件连接点的圆顺封闭;(3)护筒的内径应大于钻机设备钻头口径的20~40 cm;(4)在埋设护筒时,应保证护筒顶点高于地下水位1.5 m 以上、高于施工平面0.3 m 以上,以此防止地面砂石与地下水向护筒内部掉落或回流[3]。

第二,钻机的钻进。在钻机设备的运行过程中,若施工环境的土壤质量较好,且孔深在15 m 以上,可直接进行持续钻进。在此过程中,技术人员需要注重以下几点设备操作问题:首先,在钻机设备进入施工点位后,不应直接开展钻进施工,而是要先对钻机设备的钻杆垂直程度进行检查调整,再锁紧钻杆,以免钻机在钻进深入的过程中出现偏移情况。其次,在钻机运行时,现场必须有专业人员进行实时看护与管理,实时根据地质信息调整钻进速度。例如,若钻机当前处在黏土层,可适当提高钻进速度;若钻机已到达砂土层,则需要降低钻进速度。最后,在地下水位较高的情况下,应控制钻进速度不宜过快,以免钻头下方形成真空负压区,导致地下水被引入到钻孔当中,对周围泥浆护壁形成较大负荷[4]。

第三,钻孔的检查。在钻孔完成后,相关人员需要对钻孔的成孔情况进行检查。此时,若孔内无水分,则可通过锤击的方式提高孔内土壤的紧实度,再应用专业设备对孔径、标高、孔深、垂直度等参数进行监测,并落实相应信息记录。若孔内含有大量地下水,则需要先在水下灌注一定量的混凝土材料,再实施后续的设备检测。

第四,钻孔的清理。通常来讲,在应用旋挖钻机设备进行钻孔施工的过程中,可以通过钻斗实现孔底渣土的同步取出,以确保孔底泥浆的实际厚度小于行业规定的标准值。但如果在后续的下笼施工中发现有孔底泥浆过多的情况,相关人员还需要采取进一步的注水换浆措施,并使用混凝土导管或注水管进行充分搅动,以此保证钻孔底部的有效清理。

第五,钢筋笼的安置。混凝土材料的抗压能力很强,但抗拉能力较弱。因此,在进行混凝土灌注成桩之前,还需通过下放钢筋笼的方式提高混凝土的抗拉强度,并对混凝土材料的成桩过程形成一定约束效力。现阶段,主要采用大吨位吊车吊装的方式进行钢筋笼安置。在此过程中,应合理控制吊装位置,保证钻孔中心点与钢筋笼中心点相重合,再进行及时的加强筋固定。此外,若存在多节钢筋笼的加长必要,需要待首节钢筋笼吊装完成后,再进行后续钢筋笼的吊装安置,并采取焊接、套接等手段对各节钢筋笼进行稳固连接。最后,在混凝土材料的浇筑过程中,应避免钢筋笼出现位移,以保障混凝土施工成果的高质量。

第六,混凝土的灌注。对于较深的钻孔,可采取逐层灌注的方式。在每层混凝土材料灌注完成后,相关人员应对混凝土导管当前的埋深及变动程度进行准确记录。同时,在混凝土灌注的过程中,还需要对混凝土导管埋深的提升速度进行合理控制,保证导管出口的开放性,以免钻孔中下部气体的滞留,造成混凝土材料的下陷问题。此外,为了确保最终的成桩质量,相关人员应实时关注混凝土材料在灌注中的坍落度,保证混凝土材料的质量和强度符合桩基施工要求。

3 旋挖钻孔灌注桩施工技术的施工要点

第一,质量施工要点:(1)严格保证旋挖钻孔灌注桩施工技术应用过程中各工序的循序渐进,切忌因盲目追求效率或进度而忽视施工质量;(2)在通过锤击方式进行钻孔测量时,需利用测量锤进行多次测量,并取所有测量结果中的最小值;(3)在测量钻孔底部泥浆及沉渣厚度时,需利用重锤进行多次测量,并取所有测量结果中的最大值。若一次清理达不到标准要求,则需要进行反复的注水清底与锤击检测;(4)考虑到钻孔底部的沉渣问题,应适当调低泥浆在混凝土材料中的成分比重,从而减少混凝土的灌注阻力,提高混凝土的下沉速度,从而更好地冲散孔底沉渣;(5)精准落实各项工序的信息记录,并做好相关原始资料的归档保存。

第二,安全施工要点:(1)做好全体施工人员的安全教育,保证现场人员佩戴安全帽;(2)在吊装钢筋笼时,必须保证钢筋笼的起吊牢固,做到专人指挥、专人管理,严禁吊钩下方站人;(3)在钻机设备的运行过程中,如发生卡钻情况,应立即停止钻进作业并关闭发动机,及时进行设备的事故检查。

4 结 语

旋挖钻孔灌注桩施工技术具有操作便利、成孔效果好、安全性强、自动化程度高等多种优势,具有良好的应用价值与发展前景。在旋挖钻孔灌注桩施工技术的应用过程中,相关人员要严格控制桩基位置、钻孔垂直度等数据的标准性,规范执行施工程序,积极保障桩基工程的顺利完成。