微量元素对Sn–3.5Ag–0.7Cu钎料性能的影响*

2020-06-08

(北京航空航天大学机械工程及自动化学院,北京 100191)

SnAgCu 钎料由于具有优良的润湿性能、良好的抗疲劳性以及无铅对环境友好的特点,成为最有潜力替代Sn–Pb 钎料的产品[1–3],因此被广泛应用于微电子工业等领域中。但在大量的实际应用中发现,该钎料存在熔点较高[4]、抗氧化性不足、接头金属间化合物厚度过大等缺点[5–6]。熔化温度是钎料的一个重要性能,熔点过高会影响其润湿性、抗氧化性以及接头的强度,还会损害产品的性能。而界面化合物过厚将降低服役过程中的抗拉强度、热疲劳寿命以及断裂韧性[7]。

近些年来,许多学者对SnAgCu 钎料性能的改进进行了大量研究,其中Bi、In 等元素的加入对无铅钎料熔点的降低有积极作用[4,8–9],王俭辛等[10]试验证明添加In 元素后合金的熔化温度有降低趋势;微量合金元素Ge 可以有效改善无铅钎料的高温抗氧化性能[11],并且对钎料熔点几乎没有影响;Ce 元素对降低金属间化合物的厚度有明显效果[12],焊料中添加0.1%的Ce 后,可以明显抑制时效过程中界面化合物的形成与生长,生长速率降低近50%[13]。

综合以上研究,可以发现只是针对Sn–Ag–Cu 钎料的单一性能进行改善,钎料仍然存在不利的方面,本文通过对Sn–3.5Ag–0.7Cu 添加In、Ge 和Ce 元素,旨在降低钎料熔化温度、提高其抗氧化性、减小其界面金属间化合物厚度,最终得到综合性能更优的无铅钎料。

1 试验方法

1.1 试样制备

原材料的纯度均大于99.99%,Sn 和Ag 为粒状,Cu 为片状,Ge 和Ce 元素分别通过中间合金Cu–40Ge 和Cu–15Ce 加入,钎料成分如表1所示。钎料熔炼时用可控温电阻炉加热升温,在坩埚中进行,熔炼过程中加入57KCl–43LiCl 覆盖剂保护以防止熔融合金被氧化。

熔炼过程中需保证各合金的熔炼顺序,先往坩埚中加入覆盖剂并放置在电阻炉上加热至全部融化,之后加入Sn 粒,完全融化后加入Ag 粒,待Ag 颗粒完全溶解形成SnAg 合金后依次加入Cu 片、In 块、CuGe 中间合金和CuCe 中间合金进行充分搅拌。为避免冷却速度对钎料的影响,熔融的钎料均在坩埚中自然冷却,之后取出备用。

1.2 熔化特性

采用差示扫描量热分析仪(DSC 型号:STA–409–PC)测试钎料合金的熔化特性,试样约为0.2g,加热速率为5℃/min,温度范围为35~300℃,保护气体为氩气,流量为25mL/min,升温速率为10℃/min。

1.3 抗氧化性

称取不同成分的钎料合金25g,除去表面氧化物后,将钎料用无水乙醇清洗并干燥放置于坩埚,称取它们的总质量。再将称量后的坩埚移至马弗炉中进行保温,试验温度设定为270℃,每24h 取出试样冷却并采用精度为0.1mg 的试样分析天平称量总重量,直至60h 后试验全部完成。

1.4 界面化合物厚度

界面层的厚度主要由两部分组成:焊接时的初始厚度和服役过程中生长的厚度。称取4 种钎料各0.3g,剪切20mm×20mm×1mm 的铜片4 块备用。钎焊过程在平板炉上实现,温度为270℃,将钎料放在铜片上,并添加适量松香助焊剂,待焊接完成后,冷却至室温并将焊点剪裁为4 个尺寸为10mm×10mm×1mm 的试样,在数显热电恒温电阻炉中进行不同时间的时效处理,时效温度为150℃,时间分别为5 天、10 天、20 天。

将接头试样在显微镜下观察形貌并进行拍照,利用CAD 软件测量金属间化合物的厚度,金属间化合物层的平均厚度则通过化合物层的总面积除以反应界面的水平长度得到。

1.5 接头强度

强度测定参照《钎焊接头强度试验方法》(GB/T 11363—2008)。选取两块尺寸为30mm×10mm×1mm 的紫铜片,表面清除杂质后,每种钎料称取0.2g,采用板材搭接形式,270℃时在平板炉上进行焊接,焊接完成后保温1min 在空气中冷却,然后在万能试验机进行拉伸试验。

2 结果与讨论

2.1 熔化温度

Sn–3.5Ag–0.7Cu–1In、Sn–3.5Ag–0.7Cu–1In–0.05Ge及Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce 无铅钎料的DSC 曲线如图1所示。

表2为不同成分钎料的熔点范围,各钎料熔点相比Sn–3.5Ag–0.7Cu 的熔化范围都有所降低,Sn–3.5Ag–0.7Cu–1In 固相线温度降低8℃,液相线温度降低5.9℃;Sn–3.5Ag–0.7Cu–1In–0.05Ge 固液相线温度分别降低6.7℃和6.1℃;Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce 固液相线温度分别降低5.9℃和3.9℃。只添加In 元素时固液相线温度降低较多,主要因为In 的加入形成了熔点较低的In–Sn 共晶体;添加微量Ge、Ce 元素后熔点相比Sn–3.5Ag–0.7Cu–1In 有极小幅度的提升,这是由于Ge 元素的集肤效应会在钎料表面形成一层GeO薄膜,阻止Sn 元素的进一步氧化。但由Ge–Sn 相图可知,Ge 元素的微量增加会导致熔点快速升高,Ce 元素的主要作用为细化晶粒,但Ce 元素与氧的亲和力较大(Ce2O3–ΔH(298)=1820.4,CeO2–ΔH(298)=1089.4)而极易氧化,因此Ge 和Ce 只能少量加入,分别为0.05%和0.03%,这样对熔点降低没有太大作用。

2.2 抗氧化性

目前广泛研究的无铅钎料中没有一种可以全面替代锡铅钎料,原因之一是钎料在高温熔融状态下的氧化非常迅速,氧化膜的堆积不仅会影响焊接的质量,还会造成浪费,增加生产成本。因此,钎料的抗氧化性研究十分重要。

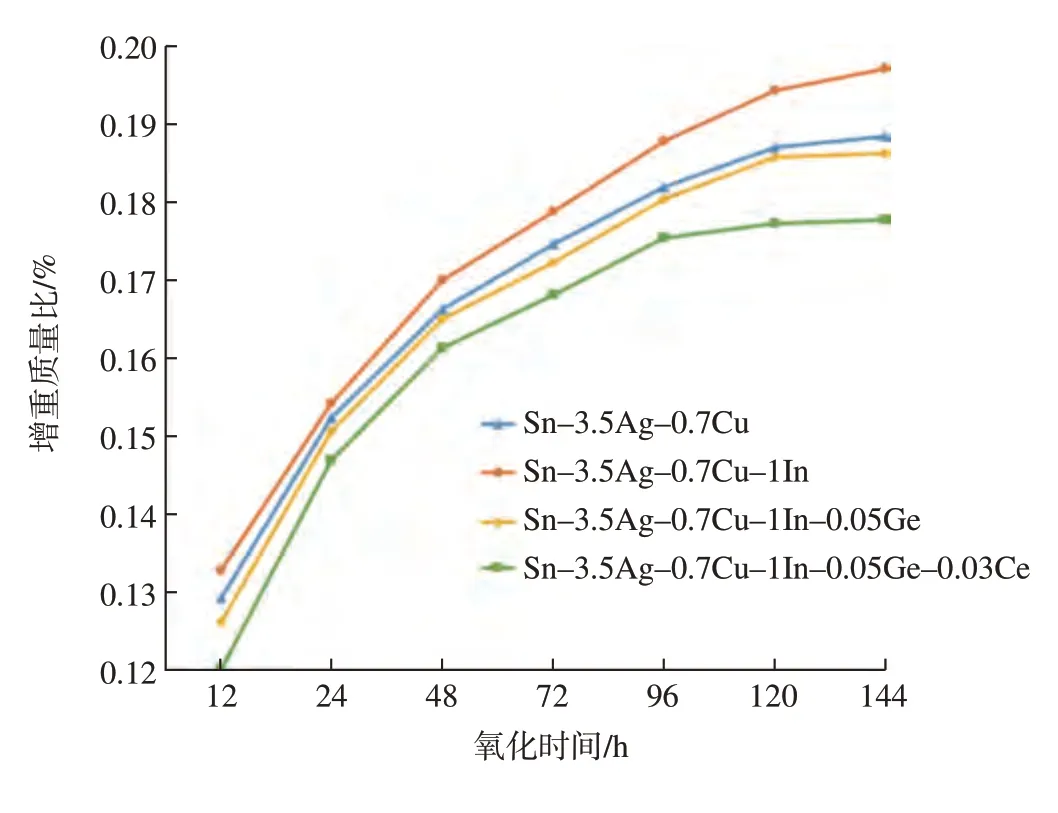

图2为In、Ge 和Ce 的添加对Sn–3.5Ag–0.7Cu 钎料氧化增重影响的试验结果。可以看出,单独加入1%的In 时钎料的氧化增重较大,不利于钎料抗氧化性的改善;Sn–3.5Ag–0.7Cu–1In–0.05Ge 钎料的抗氧化性改善不明显,钎料Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce的抗氧化性有明显的提升。而且,随着氧化时间的增长,增重质量百分比上升的趋势有所下降,这是因为先形成的氧化膜对之后的进一步氧化起到了一定的阻碍作用。

在相同的氧化周期内,Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce 钎料的增重质量百分比最低,该钎料的抗氧化性最好。Ge 元素能够先于其他元素与氧发生反应,加上Ge 元素的亲氧集肤效应,会在钎料表面形成一种阻挡层,阻碍Sn 的扩散。微量Ce 元素优先被氧化阻止了Sn 进一步氧化,因此提高了钎料的抗氧化性。

图2 各钎料的氧化增重质量比Fig.2 Oxidation weight gain quality ratio of each solder

2.3 化合物厚度

适当的界面化合物可实现钎料和基板之间良好的冶金结合,但界面化合物过厚时其脆性将降低服役过程中的抗拉强度、热疲劳寿命和断裂韧性。因此,延长钎焊接头服役寿命的关键是控制界面化合物在钎焊和时效过程中的生长。

金属间化合物层的平均厚度通过化合物层的总面积除以反应界面的水平长度得到。如图3所示,为不同钎料未时效下的界面层。

未时效的钎料界面层都只有1 层,对Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce钎料界面化合物进行EDS 分析,其主要成分原子分数为Cu 55.03%、Sn 44.24%、Ag 0.73%,In、Ge 和Ce 的加入不影响界面初生相的成分,初始化合物均为扇贝状的Cu6Sn5。

图3 不同钎料的界面层Fig.3 Interfacial layer of different solders

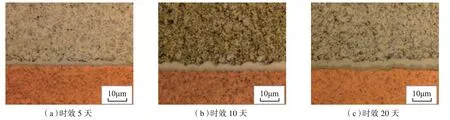

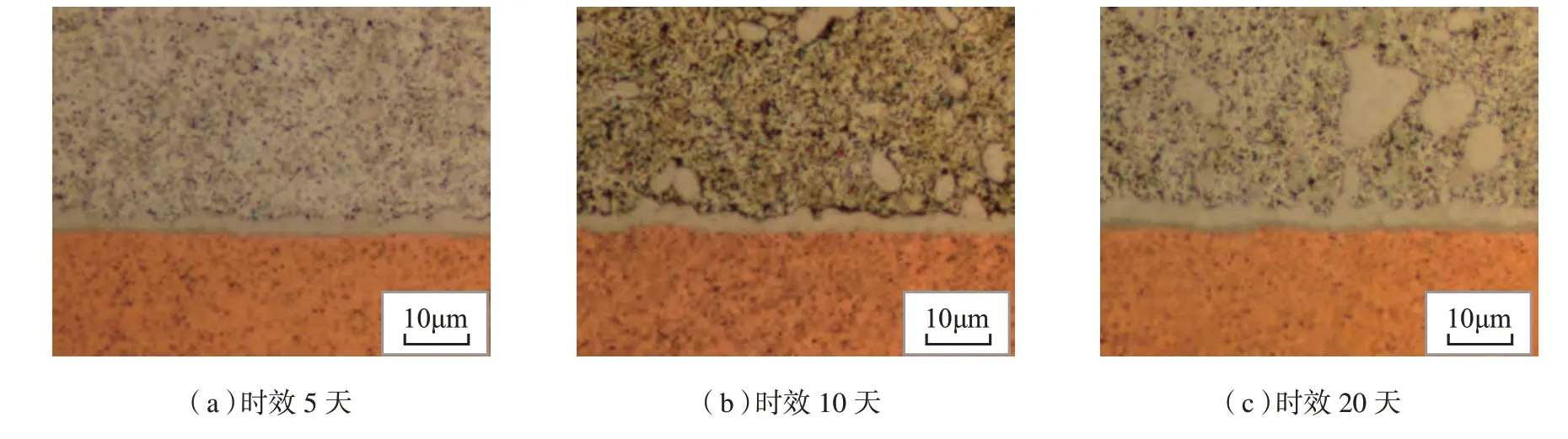

图4 Sn–3.5Ag–0.7Cu钎料钎焊后经过不同时效后的界面层形貌Fig.4 Interface layer of Sn-3.5Ag-0.7Cu solder after different aging time

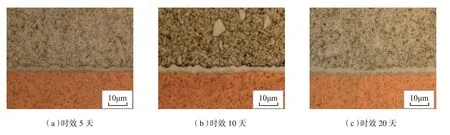

图5 Sn–3.5Ag–0.7Cu–1In钎料钎焊后经过不同时效后的界面层形貌Fig.5 Interface layer of Sn-3.5Ag-0.7Cu-1In solder after different aging time

图4~7 为Sn–3.5Ag–0.7Cu、Sn–3.5Ag–0.7Cu–1In、Sn–3.5Ag–0.7Cu–1In–0.05Ge 及Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce 在Cu 基板上钎焊后,在150℃下时效后的界面层,时效时间分别为5 天、10 天、20 天。

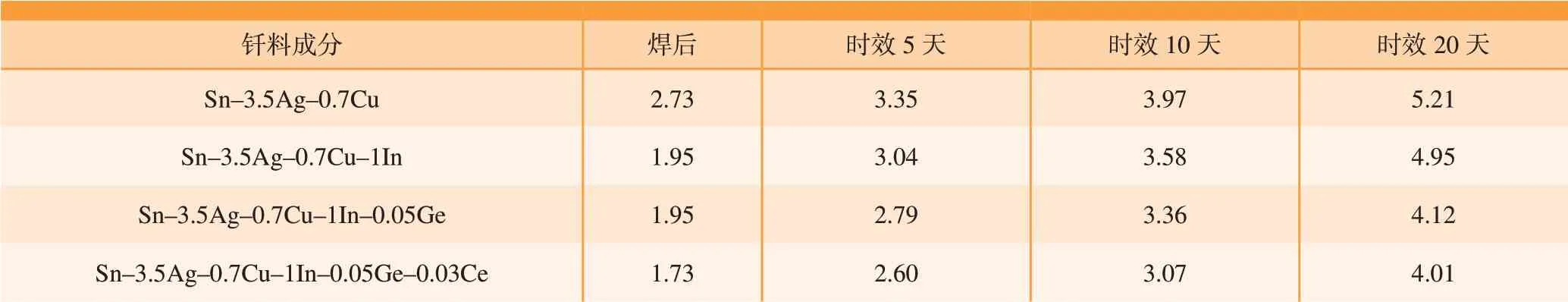

不同钎料的界面层厚度的计算结果如表3所示,添加In、Ge 和Ce 元素后的钎料化合物厚度均有一定程度的减小。

由图4~7 可以看出,时效后界面层的形貌和厚度均发生了变化,随着时效过程的进行,扇贝状的化合物界面层在生长的过程中逐渐变平整,化合物界面厚度发生了不同程度的增加,具体如表3所示。SnAgCu焊后化合物厚度仅为2.73µm,随着时效时间从5 天增长至20 天,化合物厚度急剧增加,20 天时化合物厚度达5.21µm,增长了90.8%;而添加1% In 之后,化合物厚度从焊后1.95µm 增加到时效20 天的4.95µm,稍低于SnAgCu;而依次加入微量Ge、Ce 元素之后化合物厚度大幅度降低,焊后化合物厚度从2.73µm 分别降低至1.95µm 和1.73µm,降低了28.6%和36.6%,时效20 天后化合物厚度从5.21µm 分别降低到4.12µm 和4.01µm,降低了20.9%和23.0%。

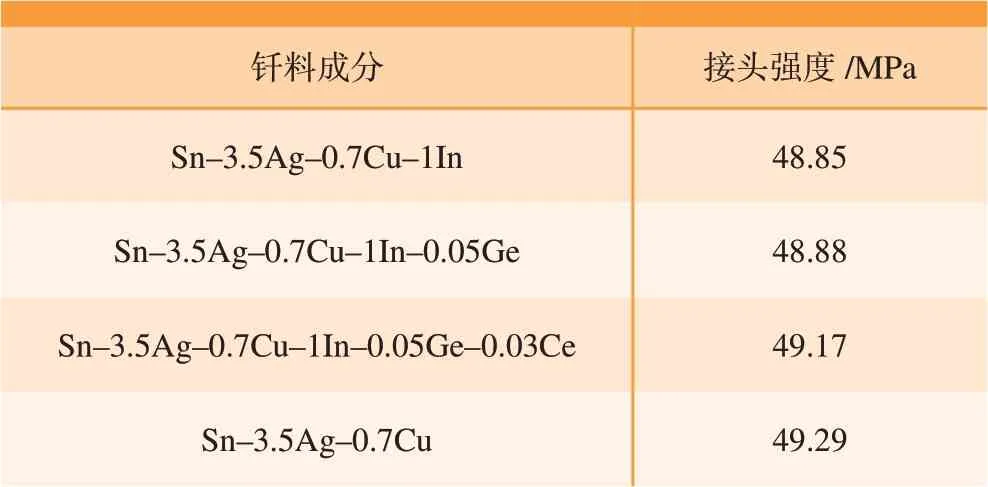

对采用4 种钎料的钎焊接头强度进行了测试,结果如表4所示,断裂均出现在焊缝处,4 种成分的钎焊接头强度均在49MPa 左右,说明微量元素的添加能有效减小界面化合物厚度,且不影响接头强度。

图6 Sn–3.5Ag–0.7Cu–1In–0.05Ge钎料钎焊后经过不同时效后的界面层形貌Fig.6 Interface layer of Sn-3.5Ag-0.7Cu-1In-0.05Ge solder after different aging time

图7 Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce钎料钎焊后经过不同时效后的界面层形貌Fig.7 Interface Layer of Sn-3.5Ag-0.7Cu-1In- 0.05Ge-0.03Ce solder after different aging time

表3 时效后界面层厚度Table3 Interfacial layer thickness after aging μm

表4 各钎料接头强度Table4 Strength of each solder joint

3 结论

(1)微量元素In(1%)的添加能使钎料Sn–3.5Ag–0.7Cu 的熔点降低4~8℃,但对钎料的抗氧化性不利,微量元素Ge(0.05%)和Ce(0.03%)的加入可有效改善钎料的抗氧化性。

(2)微量元素不影响钎料与Cu 基体界面初生相的成分,能有效减小界面化合物厚度,且不影响接头力学性能。

(3)Sn–3.5Ag–0.7Cu–1In–0.05Ge–0.03Ce 钎料综合性能最好,与SnAgCu 钎料相比,固液相线分别降低了5.9℃和3.9℃,抗氧化性好(270℃保温144h 增重比为0.176%,相同条件下SnAgCu 为0.188%),焊后界面化合物厚度相比SnAgCu 钎料减少了36.6%,时效20 天后化合物厚度减少了23.0%。