不同环境下J299胶膜胶接接头试验研究*

2020-06-08

(航空工业飞机强度研究所,西安 710065)

复合材料具有比强度高、比模量大、抗疲劳、抗腐蚀性等优点,以及优越的整体固化成形工艺性,适合大型构件与复杂型面构件制造,因而在航空领域中得到了广泛应用[1]。复合材料结构整体化设计技术则是实现结构低成本、高性能的有效途径,如航空结构中常用的多墙结构、多肋结构[2]。胶接是实现复合材料结构整体化设计的主要方法,而对胶接性能影响最大的是温度和湿度,特别是在高温湿态环境下,胶接结构的力学性能明显下降。

复合材料整体化结构的不断发展与应用,对结构胶耐高温性、韧性及与树脂基碳纤维复合材料的匹配性等方面提出了更高的要求[3]。J299 胶膜是一种新型双马胶膜,由黑龙江石油化工研究院研制,具有较好的韧性、强度、耐热性。近年来,国内对J299 胶膜的应用进行了一些研究:陈丽敏等[4]通过对采用双马胶膜J299 和环氧胶膜J116B 制取的整体化结构试件的拉脱和侧弯试验等,证明了J299 胶膜的力学性能优于J116B;孙文博等[5]通过试验研究得出J299 胶膜复合材料T型接头的极限拉伸位移和极限拉伸载荷相比于J116B 胶膜有了较大的提高。但他们对J299 胶膜胶接结构的研究都是在常温干态下进行的,并没有涉及温湿度变化对胶接结构的影响。本文拟对采用J299 胶膜的单搭胶接接头在不同环境下的拉伸力学性能进行试验研究,通过对比胶接接头在不同环境下所能承担的载荷,为J299 胶膜胶接结构性能的研究提供参考。

1 试验件

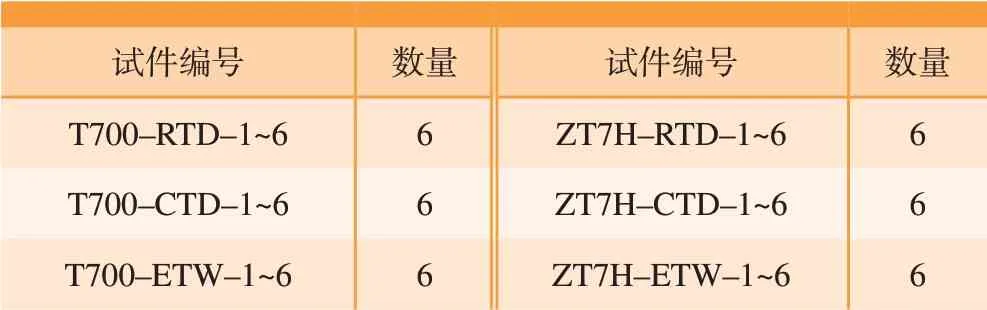

试验件及尺寸如图1所示(单位为mm)。子层1的材料为T700/5429 或ZT7H/5429,由T700/5429 制成的试验件称为T700 试验件,由ZT7H/5429 制成的试验件称为ZT7H 试验件。它们的铺层为:[45/0/–45/90/–45/45/0/–45/90/45]S,单层厚度0.125mm,共20 层。加强片厚度为2.5mm。胶接区长度为15mm,采用J299 胶膜进行胶接。T700 试验件和ZT7H 试验件各18 件,见表1。

表1中试验件编号第2 部分表示试验环境:

(1)CTD(Cold Temperature Dry)——低温干态:温度–55℃,吸湿量=制造状态。

(2)RTD(Room Temperature Dry)——试验前在室内大气环境((23±2)℃,50%±10% RH)中至少放置24h 制造状态的试样。

(3)ETW(Elevated Temperature Wet)——高温湿态:135℃,相对湿度85%,吸湿量达到饱和。引入方法如下:吸湿过程按照ASTM D 5229——2014标准进行。先将试样放在温度70℃、相对湿度85%的稳态环境中放置到吸湿平衡,再将试样在135℃、85%的高温湿态环境下进行测试。

2 试验方法

待试验件达到试验状态后进行试验,安装时直接将试验件夹持于试验机夹头中,调整试验件的位置,保证施加的载荷通过试验件的几何中心。对于CTD和ETW 试验,需要设定环境箱的温度,夹持好试验件后关闭环境箱,当达到需要温度后,保温3min 后再开始试验。

表1 试验件列表Table1 Test piece list

图1 试验件尺寸Fig.1 Specimen size

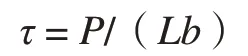

3 数据处理

试验件拉伸剪切强度按照GB/T 7124—2008 计算:

式中,τ为胶黏剂拉脱剪切强度(MPa);P为最大载荷(N);L为胶黏长度平均值(mm);b为胶粘宽度平均值(mm)。

4 试验结果与讨论

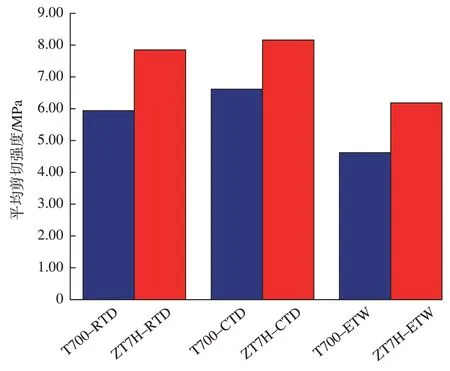

从图2可以看出,对于同类试验件来说,接头在CTD 下的剪切强度略高于RTD,而在ETW 下的剪切强度则低于RTD。对于相同环境下的不同试验件来说,T700 试验件的剪切强度小于ZT7H 试验件。由此看来,复合材料的种类和不同的环境对胶接接头的剪切强度有较大的影响。事实上,复合材料胶接的性能会因复合材料的种类、胶黏剂的种类、表面处理技术等的不同而有较大差异[6]。本文仅从环境和复合材料的种类两个方面来分析它们对接头的影响。

5 破坏模式分析

图2 不同环境下T700/ZT7H试验件剪切强度Fig.2 Shear strength of T700/ZT7H specimens under different environments

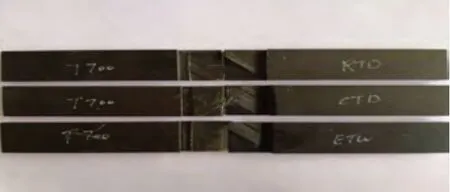

胶接结构界面有3 种破坏模式,分别是界面破坏、内聚破坏、混合破坏。其中,内聚破坏又可分为胶黏剂与被粘材料的内聚破坏,胶黏剂的内聚破坏指的是胶黏剂本身产生破坏,被粘物的内聚破坏指的是被粘物本身产生破坏;界面破坏则指的是胶黏剂与被粘物在胶接界面处分开而产生的破坏;混合破坏也叫交替破坏,包括一部分内聚破坏和一部分界面破坏,即破坏通过胶黏剂在两界面处交替进行[7]。在工程应用中,要求复合材料胶接结构的破坏模式以复合材料层压板的内聚破坏为主,在这种情况下,结构承受的剪切载荷最大。而若胶接结构以界面破坏为主时,其胶结强度相对于其他破坏模式明显较低,这是不允许的。造成这种情况有以下几种原因,胶黏剂与被粘接物不匹配、被粘接物表面处理不合格、胶膜太薄或者太厚等。从图3、图4可以看出,RTD 试验件和CTD 试验件失效破坏发生在层压板表面,层压板表面纤维基体被拔出,这种破坏模式以被粘物的内聚破坏为主;ETW 试验件失效破坏一部分发生在层压板表面,另一部分发生在胶层与层压板之间,失效后此部分胶层几乎全部只附着在其中一块层压板上。ETW 试验件的破坏模式以内聚破坏+界面破坏为主。

6 环境对胶结结构性能的影响

ETW 环境对胶结结构的影响包括对胶黏剂的影响、对被粘接复合材料层压板的影响以及胶膜与层压板之间界面的影响。对于J299 胶膜来说,湿热会使其发生物理化学反应,从而降低其黏结性能。T700 和ZT7H 试验件在高温湿态环境下,其纤维和树脂之间因内应力而产生的脱粘和开裂会使层合板的力学性能下降。胶膜与层压板之间界面在湿热环境下,性能衰减更为严重,这是因为大量水分子沿着亲水性的被粘物表面渗透到整个胶接界面后,取代了胶粘剂分子原先在层合板表面上的物理吸附,从而引起胶结强度大幅度下降[7]。

低温环境下,T700 和ZT7H 试验件树脂体积收缩,纤维体积几乎不变,树脂的收缩导致对界面压力的增加,从而使界面剪切强度增加[8],最终CTD 试验件剪切强度略大于RTD 试验件。

图3 T700试验件不同环境下的破坏模式Fig.3 Failure mode of T700 specimens under different environments

图4 ZT7H试验件不同环境下的破坏模式Fig.4 Failure mode of ZT7H specimens under different environments

7 复合材料种类对胶接结构性能的影响

不同种类复合材料对胶接结构性能的影响主要包括两个方面,一是复合材料基体树脂与胶黏剂主体树脂的相容性直接影响胶接的界面结构和性能[9];二是复合材料中碳纤维与树脂界面结合的强弱对复合材料力学性能有着重大的影响[10–11],界面结合较弱则胶接结构易发生强度较低的内聚破坏。

本文试验件均为双马树脂基复合材料,与J299 胶膜粘接在一起后具有良好的相容性,并且具有良好的耐高温性,从而使胶膜与层合板之间胶接界面具有较强的力学性能。

碳纤维T700 和ZT7H 对与5429 树脂的界面结合性能与自身形貌有很大关系。T700 碳纤维表面光滑,无表面沉积物和明显的沟槽,而ZT7H 表面有深浅不一的沟槽存在,这有利于纤维与树脂间的机械啮合作用,可以提高复合材料界面黏结性能[12]。所以,ZT7H 试验件比T700 试验件有更好的界面剪切性能,这与试验结果一致。

8 结论

对比T700 和ZT7H 胶接接头在3 种不同环境下拉伸力学性能的试验结果,得出结论如下:

(1)复合材料胶接接头的剪切性能不仅和胶膜的性能有关,还与复合材料的种类和外部环境有关;

(2)J299 胶膜与5429 树脂具有良好的相容性;

(3)T700 和ZT7H 胶接接头在ETW 环境下的剪切强度均值约为RTD 环境的78%和79%,在CTD 环境下的剪切强度均值略为RTD 环境的1.11 倍和1.04 倍;

(4)在RTD、CTD 和ETW 的环境下, ZT7H 试样胶接接头剪切强度分别是T700 试样胶接接头强度的1.32 倍、1.23 倍和1.34 倍。