无人行车技术特点及自主研发思路

2020-06-08谢伟

谢 伟

(昆钢信息中心)

1 前言

无人行车技术起源于韩国浦项制铁,2002年第一部无人值守行车研发成功,在浦项制铁正式投入生产。[1]

行车按机械结构、操作控制方式,有多种分类。按操控方式分类,主要经历了三个发展阶段,第一代为手动驾驶、地面人工指挥调度;第二代为库区自动化,车上有人驾驶、地面无人指挥调度,实现库区自动化、信息化;第三代为无人驾驶行车,也称智能行车,车上、地面均无人,智能化库存管理系统(WMS)全自动调配行车,自动化、信息化程度高,工作效率高。这里主要研究双梁式无人驾驶行车的技术特点及自主研发思路。

2 无人行车的操控方式

2.1 产品定位

目前国内大部分钢厂的行车驾驶仍采用传统的手动驾驶方式,无人行车因造价较高,产品涉及多项前沿技术,日常使用、维护中的技术要求也较高,国外应用时间不是很长,国内较广泛应用也是近几年在技术装备先进、自主研发创新能力较强的钢厂才起步不久。

2.2 操控方式分析

单台无人行车可实现全自动、半自动、HMI手动、现场手动等操作模式,操作人员可以根据生产、设备情况切换操控方式。

2.2.1 现场手动

操作人员在现场行车驾驶室控制行车动作,操作方法与普通行车相同,但设备动作控制由PLC程序实现,因此速度控制、设备定位更灵活可靠,主要用于检修后试车调试或日常点检测试。

2.2.2 HMI手动

现场无人,操作人员在控制室通过HMI点击指令按钮,控制单台行车完成大车运行、小车运行、电磁吊(或抓斗)升降、吸放物料(抓斗开闭)等单一动作,设备控制保持必要的机械、电气安全连锁,这种模式主要用于设备可靠性检验或临时完成某种特定动作。

2.2.3 半自动

操作人员在HMI上设定好起始位、目标位、提升高度等参数,对单台行车下达吊运指令,行车按程序自主完成提升、移位、下降、吸取(抓取)物料、再提升、再移位、放置物料等操作,中间过程不需人为干预,主要用于系统局部故障或临时完成某种特定动作。

2.2.4 全自动

操作人员向行车下达入库或出库任务,或直接由MES下达调度指令,行车通过信息系统、智能化检测设备及算法分析,自动判断物料位置,确定起始位、目标位、设备动作顺序、移动路径,完成物料搬运工作,这是无人行车正常工作时的主要运行模式。

2.2.5 多台联动

由操作人员下达工作任务,或由WMS、MES下达指令,多台无人行车协同工作完成指定任务,实现联动。

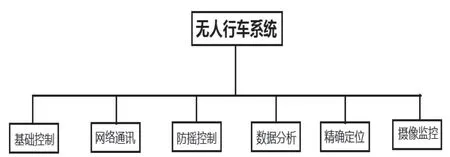

3 无人行车的设备组成架构分析

设备组成架构分解:单台行车按控制功能及层次架构,可分解成基础控制模块、网络通讯模块、防摇控制模块、料面数据分析、行车精确定位、摄像监控等模块。其组成架构如图1所示。

图1 无人行车功能架构示意图

3.1 基础控制模块

以PLC系统为控制核心,采集操作台信号、传感信号,采用现场总线串接编码器、传动设备,编程实现行车所有动作的程序控制,达到大小车运行、电磁吊(抓斗)升降、吸放物料(抓取、放置)的快速和精准化。

3.2 网络通讯模块

通过地面有线、车载无线网络系统,连接行车PLC、工业PC、控制室操作站、工程师站,实现行车的远程操作和控制。

3.3 防摇控制模块

如图2所示,防摇摆是智能行车系统的关键技术之一,直接关系行车运行的稳定性和效率,通过行车运行各工况下最优控制算法,实现行驶过程摆幅小、速度快的半自动控制。

无人行车系统与传统行车相比,显著特性是运行、加速、减速、停止整个过程中主钩(或抓斗)摆幅小,运行平稳,摆角可控,尤其是在取、放物料时,主钩(或抓斗)摆角可控制在2度以内,这为行车精确定位、安全取放物料提供了坚实的基础,有效保障了物料在库房里的精准码放和搬运。行车摆角产生的原因主要是受物体惯性的影响,行车在变速运动过程中主钩(或抓斗)速度变化滞后于大车和小车的速度变化,控制行车摆角就是消除这种速度变化的不同步。[2]

3.4 地面图像(或料面数据)分析及行车精确定位模块

采用格雷母线精确定位各行车大小车位置,激光扫描仪、相控阵雷达或工业摄像图像分析检测料面,数据通过搭建的有线和无线网络传入工业PC,通过数据分析和算法运算,绘制料面3D图像,给出行车最佳动作路径并将指令传递给车载PLC,实现行车的全自动控制。

3.5 摄像监控模块

图2 防摇半自动系统组成架构示意图

为实现行车的远程控制,需要实时掌握物料堆放及行车动作情况,现场加装高清摄像头,从不同角度监控设备动作,视频信号接入操作控制室,便于操作员HMI手动、半自动操作,以及全自动时对比3D模拟图像,便于监控和分析。

4 研发思路

4.1 研发的基本原则

提高自动化、智能化水平的最终目的,应该体现出降本增效、提高劳动生产率、减轻工人劳动强度、提高产品质量,最终取得良好经济效益或重大社会效益。如果简单追求技术上的“高、大、上”,投入巨大资金、人力、物力,而最终劳动生产率、质量提升不明显,或者使用效果不佳、运维水平达不到要求,经济效益反而下降的前沿技术、装备可以暂缓,等待时机。

基于以上思路,可以选取投资成本不大、工作模式不太复杂、环境要求不太高的应用场景研发无人行车,先易后难,等尖端技术产品价格下降、自身对各项技术掌握较熟练后,再研究复杂环境的应用。

4.2 应用场景选择

昆钢目前在用行车,使用数量较多且工作模式相对固定的,主要在炼铁煤焦库、高炉冲渣池、炼钢及成品库等现场,用于物料搬运。基于“先易后难、效益优先”原则,可以考虑选择煤焦库或高炉冲渣池等双梁抓斗式行车进行研发,再逐步推广到其它应用场景。

4.3 煤焦库行车应用现状分析

煤焦库是高炉生产所需燃料的重要转运站,承担着高炉冶金焦、喷吹煤的入库储存、出库输送任务。入库、出库物料搬运采用双梁式行车抓取方式,通过人工在行车上的驾驶室操作,劳动强度大,现场粉尘浓度较高,刺鼻气味较重,环境差。目前使用的行车型号老旧,配置简单,电控部分采用切电阻方式进行调速,调速效果不理想,操作不便,且电控系统故障率高。

4.4 煤焦库行车无人化改造的实施步骤及效益分析

4.4.1 实施步骤

根据目前高炉冶炼强度高、物料输送任务繁重的现状,煤焦库系统首先要确保生产顺行,因此每次只能改造一台行车,待改造后的行车运行稳定,日常操作维护正常化,满足生产要求后,才有条件改造下一台,待全部行车单台改造完成,再实现总体联动控制。

按照当前生产实际情况,第一步宜先完成1#行车单台改造及1#行车远程控制所必须的网络平台、操作监控平台搭建。

4.4.2 单台行车改造步骤

按照投资收益最大化原则及控制功能层次结构特点,单台行车技术改造亦分三步进行。第一步,先进行基础控制模块、网络通讯模块、视频监控模块改造,完成后可以实现驾驶室、远程两地操作;第二步,在基础控制模块调试基本正常时研发防摇控制模块,完成后可实现半自动方式操作;第三步,待半自动运行稳定、工作效率达到熟练工操作水平后,开发全自动控制模块。

料面数据分析及行车精确定位模块(全自动)的开发,可以和生产交叉进行,因此,全自动功能开发可以和下一台行车的第一步改造同步进行。

4.4.3 效益分析

对高炉煤焦库现有行车系统进行升级改造,改变操控方式,一方面可以减轻工作人员劳动负荷,改善工作环境,另一方面可以满足降本增效、提高劳动生产率的要求,具有良好的经济效益和社会效益。

5 结语

钢铁企业无人行车的应用作为智能制造的典型代表,集多项前沿技术于一身,国内研发方兴未艾,多种应用场景还有待突破。目前昆钢自动化、信息化水平与国内先进钢厂相比还有一定差距,对自主研发的难度和任务艰巨性要有充分的认识。同时,应该抓住有利时机,自主研发,把先进技术掌握在自己手里。