粉末冶金法制备Ti3AlC2陶瓷研究

2020-06-08李喜坤齐艳雨宋晓东

李喜坤,蔡 明,齐艳雨,宋晓东

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

随着社会的发展,时代的进步,材料在人类的科技进步中的作用越来越重要,高新技术的快速进步对新材料的研究提出了更高的要求,很多国家都将新材料的研究与开发列为关键技术。陶瓷材料由于具有硬度大、熔点高、重量轻、耐腐蚀、抗氧化等优点,被人们广泛应用于化工生产、航天航空、机械制造、能源开发与应用、汽车制造,轨道交通等领域[1-2]。但是普通的陶瓷材料已不能满足对新材料的需求,新型功能材料功能陶瓷被看作是对未来工业革命有重大意义的高新技术材料,因而得到了重点研究和发展,对这些新型功能材料的制备技术及性能的研究,显得尤为重要。所以具有层状结构的新型三元陶瓷MAX相被广泛关注[1,3]。

三元层状陶瓷Mn+1AXn中,M为过渡族金属,A为第III主族或第Ⅴ主族的元素,X代表C或N,n=1,2或3[4-5]。当n=3时,称为413相,代表性的化合物有Ti4AlN3[5];当n=2时,代表的化合物有Ti3SiC2[6]、Ti3AlC2[4],简称为312相;当n=1时,代表性的化合物有Ti2AlC[7]、Ti2AlN[5]等,简称为211相,又称为H相,目前己知属于211相的化合物多达35个。

作为MAX相层状材料家族中的一员,Ti3AlC2材料兼具有金属和陶瓷的双重性能,具有良好的导电导热性能,相对较低的硬度,高温下具有塑性,可机械加工性;同时也有陶瓷材料的高强度、低密度、优异的高温稳定性、优良的耐腐蚀性能,摩擦系数低和良好的自润滑性等特点[8-11]。由于Ti3AlC2材料具有各种优异的性能,使得它在电接触材料、高温结构材料、耐腐蚀构件和旋转部件等领域具有广阔的应用前景[12]。目前制备Ti3AlC2材料的配料方法有多种,烧结方法有热压烧结(HP)、放电等离子烧结(SPS)、自蔓延烧结(SHS)等。本文拟采用热压烧结的方法,选择三种配料方法进行配料,改变保温时间,探究不同的配料方法和保温时间,对制备的Ti3AlC2陶瓷中Ti3AlC2纯度的影响以及微观结构的影响,确定最优的配料方案以及最合适的保温时间。

1 实验部分

1.1 实验原料

本实验主要原料是陶瓷粉体和金属粉体,有TiC粉、Ti粉、Al粉、石墨粉。各种粉的纯度和粒径大小如表1所示。

1.2 Ti3AlC2陶瓷材料的制备

Ti3AlC2陶瓷材料的制备主要分为两个步骤,第一步将各种原料粉体进行三维球磨混合在一起;第二步将混合好的混合粉体放入石墨模具中进行热压烧结。

表1 原料粉体粒度和纯度表

本实验采用了三种不同配料方案进行混料,方案一是将Ti粉、TiC粉、Al 粉,按照摩尔比Ti∶TiC∶Al=1∶2∶1、球∶料=3∶1的比例进行混料,混料时间为12h;方案二是将Ti粉、Al粉、石墨粉按照摩尔比Ti∶Al∶C=3∶1∶2、球∶料=3∶1的比例进行混料,混料时间为12h;方案三是先将Ti粉、Al粉按照摩尔比Ti∶Al=3∶1的配比先进行混料,球∶料=1∶5,混料时间为4h。将混好的粉体在真空炉中进行热处理,热处理温度为750℃,保温时间40min,最后将热处理后的粉体与石墨粉按照摩尔比1∶2的比例进行混料,球∶料=1∶3,时间8h。

将混合好的粉体装入石墨模具中,在热压炉进行热压烧结,烧结温度为1400℃,保温时间为变量,保温时间分别为(30min、40min、50min、60min、70min、80min、90min)、施加的压力为固定值25MPa。

1.3 表征与测试

采用日本理学Ultima IV型X射线衍射仪检测烧结后试样的物相;采用德国TESCON公司的MAIA3型扫描电子显微镜观察试样的微观形貌;采用莱州华煜信实验仪器有限公司HVS-50型维氏硬度计检测所得试样的表面的硬度。

2 实验结果分析

2.1 X射线衍射分析

将试样切割3mm×3mm×20mm的长方体,为了保证检测结果的准确,将试样的上表面用砂纸打磨抛光后进行X射线衍射分析,扫描角度从10~90°,扫描速度为10°/min,三种不同混料方法,不同保温时间的X射线衍射图谱如图1、图2、图3所示,分析不同保温时间和混料方法对陶瓷中Ti3AlC2质量分数的影响。

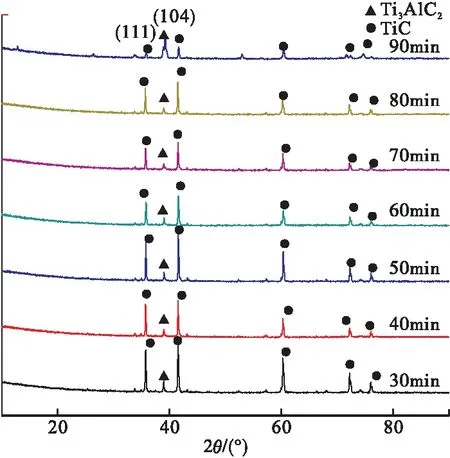

图1是方案一不同保温时间XRD 的衍射图谱。

图1 方案一不同保温时间XRD衍射图谱

通过对图1中衍射图谱分析发现,所有的试样中都有TiC和Ti3AlC2相存在,通过查阅文献[13]发现该种方案的反应机理如下。

Ti+3Al→TiAl3

(1)

2Ti+TiAl3→3TiAl

(2)

TiAl+TiC→Ti2AlC

(3)

Ti2AlC+TiC→Ti3AlC2

(4)

查阅文献[13]发现可以利用公式计算Ti3AlC2和TiC的质量分数,公式如式(5)所示。

WTiC=1.084/(ITi3AlC2/ITiC+1.084)WTi3AlC2=1-WTiC

(5)

式中:WTiC和WTi3AlC2分别代表TiC和Ti3AlC2的含量;ITiC和ITi3AlC分别代表TiC(111)和Ti3AlC2(104)衍射峰强度。计算结果如表2所示。

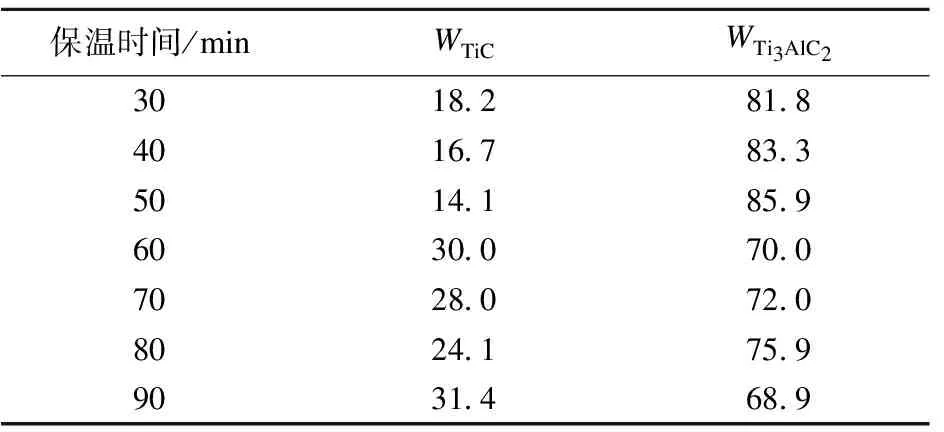

表2 方案一TiC和Ti3AlC2质量分数 %

通过表2可以看出,保温时间在30~50min时,试样中的Ti3AlC2含量较高;超过50min时Ti3AlC2含量逐渐降低;保温时间为50min时,试样中Ti3AlC2含量最高,质量分数为85.9%。

图2是方案二不同保温时间XRD的衍射图谱。

图2 方案二不同保温时间XRD衍射图谱

通过对图2中衍射图谱分析发现,所有的试样中都有TiC和Ti3AlC2相存在,通过查阅文献[13]发现该种方案的反应机理如下。

Ti+C→TiC

(6)

Ti+3Al→TiAl3

(7)

2Ti+TiAl3→3TiAl

(8)

TiAl+TiC→Ti2AlC

(9)

Ti2AlC+TiC→Ti3AlC2

(10)

与方案一相比,方案二中最先发生反应的石墨粉和Ti粉,同样也可以用公式(5)计算Ti3AlC2和TiC的质量分数,结果如表3所示。

表3 方案二 TiC和Ti3AlC2质量分数 %

通过表3发现,方案二中保温时间为90min时试样中Ti3AlC2含量最高,并且该方案中Ti3AlC2的质量分数变化没有一定规律,存在偶然性。初步分析可能与第一步反应TiC的生成效率有关,后续还需具体研究。

图3是方案三不同保温时间的XRD衍射图谱。

图3 方案三不同保温时间XRD衍射图谱

该种方案的反应机理比较简单,主要两步

(11)

Ti3Al+2C→Ti3AlC2

(12)

通过对图3中衍射图谱观察对比分析发现,该种方法的试样出现了TiC相,但也有Ti3AlC2相生成,且TiC相峰比Ti3AlC2相峰高,Ti3AlC2峰的高度普遍较低,具体含量可以通过公式(1)~(5)计算,结果如表4所示。

表4 方案三 TiC和Ti3AlC2质量分数 %

通过对表4的分析发现,该种方案的试样中TiC的含量普遍较高;Ti3AlC2的含量很低,最高比不过30%。而原料粉体中没有TiC的存在,通过查阅文献[13]发现使用该种方案制备Ti3AlC2陶瓷时,烧结温度控制在1300℃,而本实验选择的烧结温度在1400℃,由于温度过高,生成的Ti3AlC2高温时发生分解,生成了TiC,因此试样中TiC的含量普遍较高。

通过对三种方案中Ti3AlC2的质量分数对比分析发现,方案一和方案二中Ti3AlC2的质量分数普遍高于方案三,方案一和方案二相比,方案一中Ti3AlC2的质量分数随着保温时间的延长,质量分数先升高后下降,保温时间为50min时质量分数最高,而当保温时间超过60min时,Ti3AlC2的质量分数又逐渐下降。方案二中Ti3AlC2的质量分数的变化没有一定的变化规律,有偶然随机性,这是因为Ti和C之间的反应属于强放热反应,反应放热使坯体的温度升高,超过热压温度,在Ti-Al-C三元体系中Al的蒸气压非常高,高温使Al容易挥发损失。Al的损失必然会影响Ti3AlC2的生成效率。因此与方案一使用TiC代替部分Ti粉石墨粉,对于合成高纯Ti3AlC2是有利的。若以单质粉制备Ti3AlC2时,Ti和C之间需先反应生成TiC后再反应生成Ti3AlC2,而TiC的生成量相对于要反应生成Ti3AlC2所需的TiC量滞后。当加入TiC后,反应体系含有较多的TiC,只要达到反应温度便可直接生成Ti3AlC2。

2.2 硬度测试

将试样上表面打磨抛光后,进行硬度检测,施加载荷为30kg,每个试样上打五个点,保压时间为10s,打点时沿一条直线,从试样的中心部位向外侧依次打点。

测硬度时发现,每个试样不同点硬度值差值比较大,这是因为试样表面各种相的分布不均匀,晶粒大小也不一样,有的相硬度比较高,有的硬度比较低,所以取五个点的平均硬度,作出试样硬度随保温时间的变化曲线如图4所示。

图4 三种方案硬度随保温时间的变化

从图4中可以看出,方案一保温时间为30min时,硬度最大,但根据XRD的计算结果可知,试样中TiC质量分数较高,不满足要求,除此之外,三种方案都是保温时间为50min时硬度较大,随着保温时间延长,试样的硬度值会逐渐下降,这是因为保温时间变长,陶瓷晶粒会变得越来越大,硬度会逐渐下降。

试样硬度的大小是试样中物相种类和晶粒尺寸综合作用的结果,在方案一和方案二中保温时间为30min时,试样的硬度都比较高,这是因为保温时间比较短,试样中还有部分的TiC相未与其它的相发生反应,而TiC相硬度又比其它相的硬度大,所以硬度较高。方案三保温时间为30min时,晶粒尺寸最小,根据XRD的分析结果可知试样中TiC的质量分数较高,故方案三保温时间为30min时硬度最大,并且通过对方案三的XRD图谱分析可以发现,该种方案中每个试样中TiC的含量都非常的高,Ti3AlC2含量较少,因此方案三中试样的硬度高于方案一和方案二的硬度值。

2.3 Ti3AlC2陶瓷微观结构

根据XRD和硬度的分析结果,可知方案一为最优的实验方案,将采用方案一制备的试样进行SEM检测,具体检测结果如图5所示。

图5 方案一不同保温时间5000倍SEM图片

从图5中可以看出,所有试样的致密性比较好,因为是热压烧结,孔隙率较低,保温时间为30min,试样的晶粒大小在1~4μm,而随着保温时间的延长,晶粒逐渐长大,在保温时间为90min时,晶粒的大小可以达到10~15μm,而在Ti3AlC2陶瓷材料中,晶粒过小会影响,陶瓷材料的导热性,因为晶粒过小,晶界增多散射效果变大,陶瓷的导热性能会有所降低。而晶粒粗大时,陶瓷材料的抗热震性和耐磨性都会受到影响。对于陶瓷的抗热震性来说,晶粒粗大,抗热冲击韧性下降,经过高温降温后,陶瓷的脆性增加。对于Ti3AlC2的陶瓷的耐磨性来说,晶粒较小时,磨损机理主要是发生在塑性变形和部分的穿晶断裂,产生轻微磨损,晶粒比较粗大时,磨损主要是发生晶界断裂,使陶瓷呈小块碎屑剥落,产生严重磨损。

因此,陶瓷的晶粒过大和过小对陶瓷的性能都有一定的影响,尺寸适中最好,从图5c中可以发现保温时间为50min时,晶粒大小为5~8μm,尺度适中。

3 结论

三种方案中,采用方案一的配料方法,保温时间为50min时,热压烧后的试样中Ti3AlC2的含量最高,质量分数为85.9%,硬度较高,晶粒的尺寸在5~8μm间,尺度适中。