亚熔盐法制备富钛料技术研究

2020-06-08赵红星刘明宝张玲杰

阎 赞,赵红星,刘明宝,张玲杰

(1.商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000;2.昆明有色冶金设计研究院股份公司,云南 昆明 650051)

富钛料一般指TiO2含量≥90%的钛渣或人造金红石,富钛料是生产高档金红石型钛白粉和海绵钛的重要原料,而海绵钛又是制备金属钛、钛合金和钛材的原材料[1-2]。以富钛料为原料生产钛白粉或者海绵钛,具有单位产品的原料消耗少、工艺流程简化、设备产能高、生产过程三废量少等优点[3-4]。因此如何将金红石精矿进一步处理,以获得TiO2含量较高的富钛料,对于钛工业的发展是极为重要的。

胡克俊等[5]提出了钛铁矿先经过弱氧化,然后在加压浸出球中直接浸出生产金红石的工艺路线。以攀枝花钛铁矿精矿为原料,制备得到TiO2含量为92%~94%的人造金红石。张力等[6]基于“选择性析出”技术,提出了以高钛渣为原料,通过预氧化,加入添加剂及高温改性处理,使黑钛石中绝大部分TiO2选择性富集于金红石相中,通过稀酸浸出改性渣可获得TiO2品位>95%的人造金红石。刘钱钱等[7]通过测定不同粒度高钛渣的吸波特性,提出了微波加热氧化焙烧制备人造金红石的新工艺。通过氧化焙烧可使高钛渣中的低价钛氧化成TiO2,实现钛组分的富集,并使金红石相长大和粗化,降低S、P、C的含量,使其达到人造金红石的行业标准。

亚熔盐是介于常规电解质与熔盐之间,浓度为50%~80%的一种非常规介质。亚熔盐法可高效分解难溶性矿物质,解决了我国钛矿产资源丰富但利用率低的现状。李兰杰等[8]研究了含钒尾渣和含钒钢渣在NaOH和KOH亚熔盐介质中钒的溶出行为,考察了反应温度、反应时间及碱渣质量比等因素对溶出过程的影响规律,并初步探讨了溶出机理。刘玉明等[9]对钛铁矿在KOH亚熔盐体系中的分解进行了研究,得出了KOH亚熔盐体系中钛铁矿分解的最佳工艺条件,并对分解过程动力学进行研究,确定了该反应体系的动力学模型和表观活化能。

商洛地区金红石矿中除了有用矿物嵌布粒度微细,与脉石共伴生关系复杂之外,金红石矿脉还被云母氧化铁矿脉交代,从而导致该地区大多数选厂生产的金红石精矿中除了TiO2品位较低外,还含有大量Fe2O3、SiO2等杂质,因此,本文创新性提出了以低品位金红石精矿为原料,采用亚熔盐法制备富钛料,制定出符合氯化法生产钛白要求的高品位富钛料生产工艺。

1 试验原料及设备

1.1 试验原料

试验所用金红石精矿来自商南县青山镇,其TiO2品 位为 83.04%,杂 质 SiO2含 量为 8.93%,Fe2O3含量为4.37%,CaO含量为3.08%。

试验所需的主要化学试剂为氢氧化钠(分析纯)、盐酸(浓度12mol/L)。

1.2 试验设备

试验所用设备为GSH型系列小型反应釜,采用环形稀土永磁驱动搅拌器,搅拌力矩大、完全静密封、无泄漏、耐高温、高压,适用于各种不同粘度的物料在不同的反应条件下进行搅拌反应,其压力为20 MPa。

2 研究方法

亚熔盐法制备富钛料技术是指金红石精矿中的杂质SiO2与氢氧化钠亚熔盐在高压、较高温度下进行的液—固两相反应,反应方程式如下:

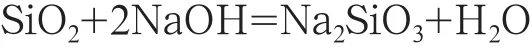

金红石精矿中的TiO2性质稳定,在温度低于300℃时不与氢氧化钠发生反应。液—固两相反应生成的硅酸钠溶于水,实现杂质硅的分离。杂质元素铁、钙不与氢氧化钠亚熔盐发生化学反应,分解过程中呈现惰性,但可在后续的酸浸中除去。试验技术路线见图1。

图1 富钛料制备技术路线图

3 试验结果及分析

3.1 亚熔盐反应试验

3.1.1 反应温度对杂质去除率的影响

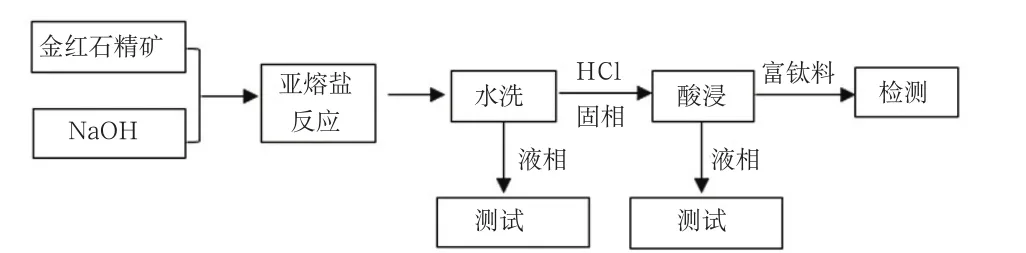

在碱矿质量比为0.15∶1,反应时间60min条件下进行试验,考察反应温度对金红石精矿中杂质去除率的影响,结果如图2所示。

图2 反应温度对金红石精矿中杂质去除率的影响

由图2可以看出,金红石精矿中的杂质去除率随温度的升高而增大,当温度超过240℃,曲线接近水平。若继续提高反应温度,杂质去除率无明显变化。因此,最佳反应温度为240℃,此时,杂质去除率为76.61%。这可能是因为金红石精矿中的其他组分与钠碱熔盐反应的固体产物在反应温度升高时相互成团结块,致使反应产物发硬,不仅增加了下一步工序中反应产物的洗涤难度,而且在工艺放大时造成出料困难。

3.1.2 反应时间对杂质去除率的影响

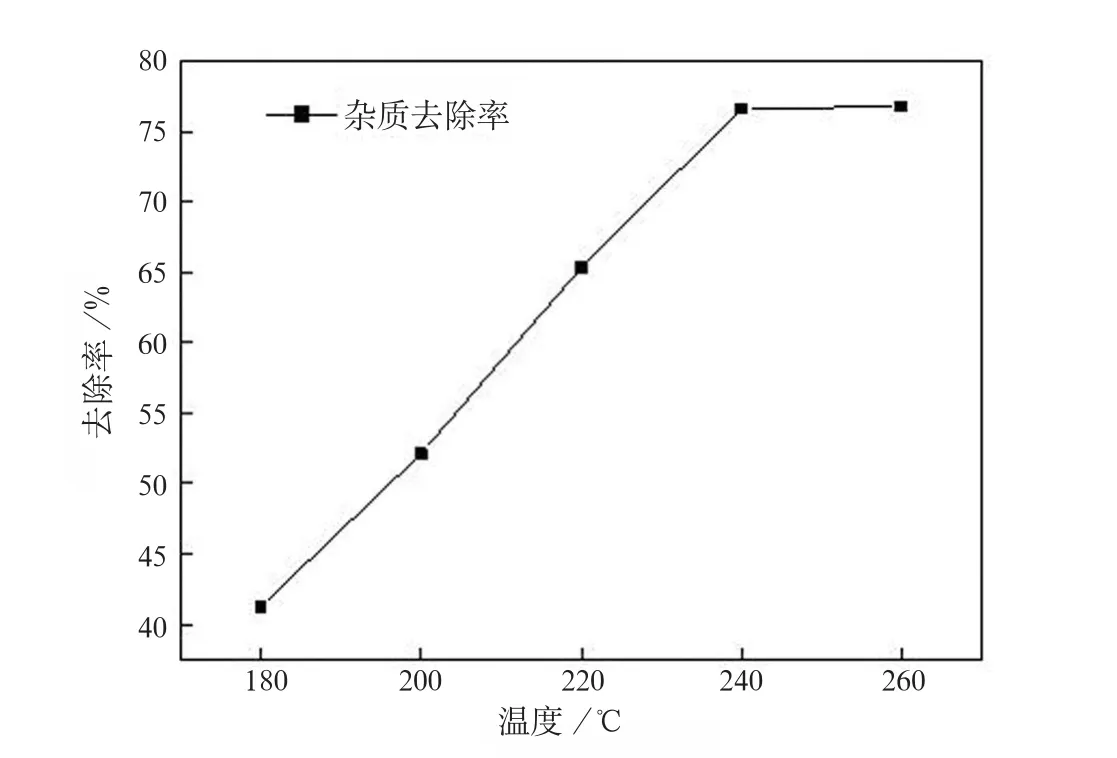

在碱矿质量比为0.15∶1,反应温度240℃条件下进行试验,考察反应时间对金红石精矿中杂质去除率的影响,结果如图3所示。

图3 反应时间对金红石精矿中杂质去除率的影响

由图3可以看出,金红石精矿中的杂质去除率在反应的前60min随时间延长增加显著。金红石精矿在反应时间为10min时杂质去除率仅为45.11%,60min时杂质去除率为71.11%,超过60min后,随时间的延长,杂质去除率未有明显增加。因此,最佳反应时间为60min。这是因为反应初期,金红石精矿与氢氧化钠表面接触并迅速反应,随着反应的进行,金红石精矿的表面被反应生成的固相产物覆盖,增加了未反应的矿与氢氧化钠亚熔盐接触的阻力,致使反应速率减缓。

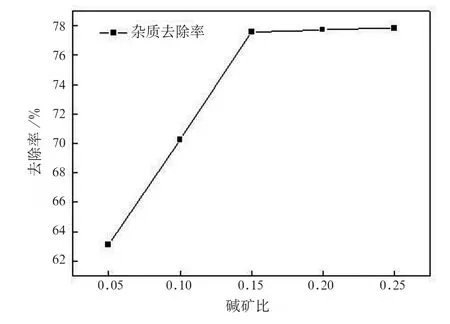

3.1.3 碱矿质量比对杂质去除率的影响

在反应温度240℃,反应时间60min的条件下进行试验,考察碱矿质量比为0.05∶1、0.1∶1、0.15∶ 1、0.2 ∶ 1、0.25 ∶ 1 对金红石精矿中杂质去除率的影响,结果如图4所示。

图4 碱矿比对金红石精矿中杂质去除率的影响

由图4可知,金红石精矿中的杂质去除率随碱矿比的增大而增加,金红石精矿中的杂质二氧化硅与碱完全反应的理论质量比约为0.1∶1,但金红石精矿中其他杂质均与亚熔盐发生反应消耗一部分碱,所以适当增加碱量利于杂质的去除率。因此,最佳碱矿质量比为0.15∶1,此时,杂质去除率达到 77.56%。

3.2 酸浸试验

金红石粗精矿中仍会含有Fe等杂质矿物粘附在金红石缝隙中,影响金红石精矿质量,难以排除,为除去这些杂质,常需经酸洗以得合格产品。以下分析了酸水体积比、振荡时间以及液固比对金红石精矿中杂质去除率的影响。

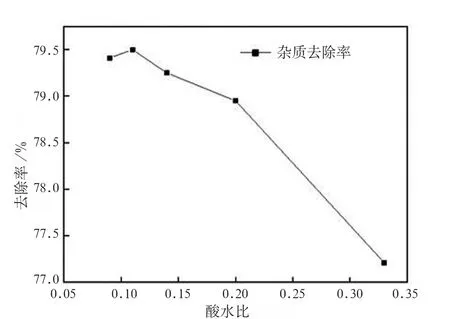

3.2.1 酸水体积比对杂质去除率的影响

在振荡时间120min,液固比20∶1的条件下进行试验,考察酸水体积比为1∶3、1∶5、1∶7、1∶9、1∶11对金红石精矿中杂质去除率的影响,结果如图5所示。

图5 酸水体积比对金红石精矿中杂质去除率的影响

由图5可以看出,酸水体积比对于金红石精矿中杂质去除率的影响整体趋势为先上升后下降,当酸水体积比为1∶3时,金红石精矿中杂质去除率为77.21%,酸水体积比为1∶9时,杂质去除率是79.5%,而当酸水体积比达到1∶11时,金红石精矿中的杂质去除率为79.41%,有略微的下降。因此,最佳酸水体积比为1∶9。

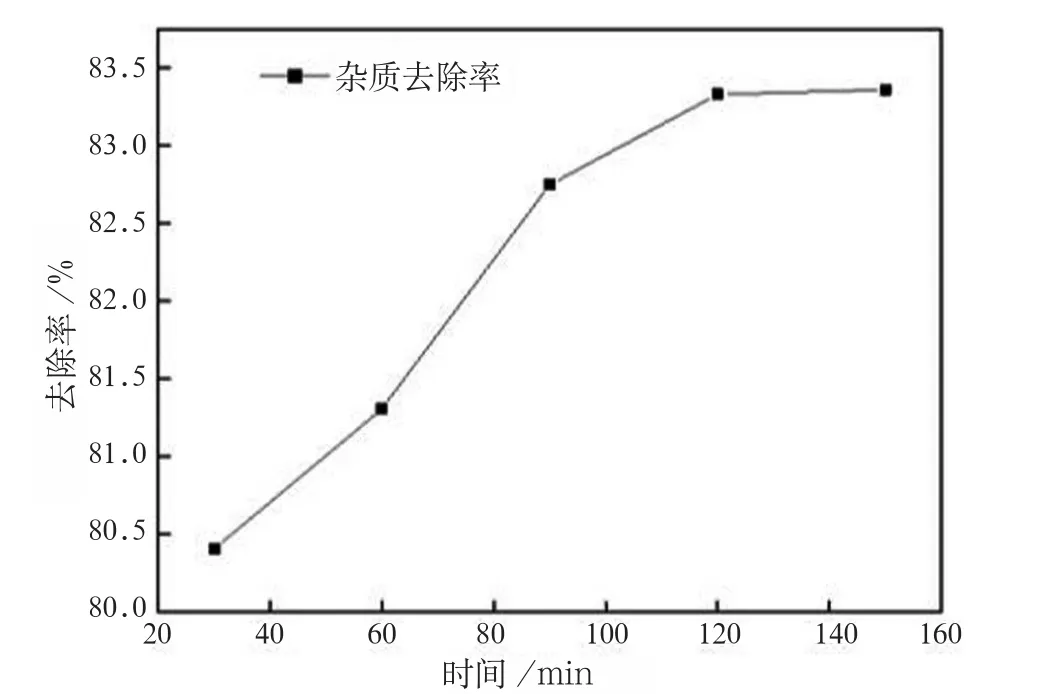

3.2.2 振荡时间对杂质去除率的影响

在酸水体积比1∶9,液固比20∶1的条件下进行试验,考察振荡时间为30min、60min、90min、120min、150min对金红石精矿中杂质去除率的影响,结果如图6所示。

图6 振荡时间对金红石精矿中杂质去除率的影响

可见,振荡时间对于金红石精矿中杂质去除率的影响整体趋势为先上升后趋于平稳,当振荡时间为30min时,杂质去除率为80.41%,120min时杂质去除率为83.33%,超过120min则趋于平稳,这可能是因为振荡时间达到120min反应达到饱和状态,再增长时间对于杂质去除率也是没有效果。因此,最佳振荡时间为120min。

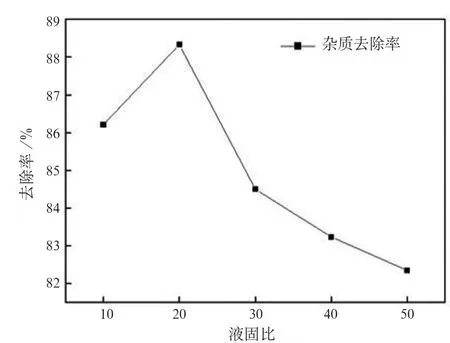

3.2.3 液固比对杂质去除率的影响

在酸水体积比1∶9,振荡时间120min的条件下进行试验,考察液固比为10∶1、20∶1、30∶1、40∶1、50∶1对金红石精矿中杂质去除率的影响,结果如图7所示。

图7 液固比对金红石精矿中杂质去除率的影响

由图7可以看出,液固比对于金红石精矿中杂质去除率的影响整体趋势为先上升后下降,当液固比为10∶1时,金红石精矿中杂质去除率为86.21%,液固比20∶1时杂质去除率为88.33%,此时的去除率达到顶端,若继续增大液固比,杂质去除率随着液固比的增大而下降,液固比50∶1时降低至82.35%。因此,最佳液固比为20∶1。

3.2.4 酸浸最佳条件试验

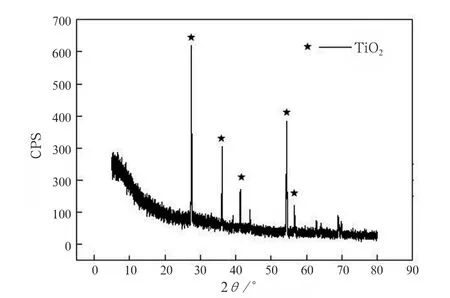

以氢氧化钠亚熔盐作为反应介质,在反应温度240℃、反应时间60min、碱矿比0.15∶1条件下,制取反应产物100g,洗涤3次,过滤烘干后在酸水体积比1∶9、振荡时间120min及液固比20∶1的条件下进行酸浸试验,抽滤烘干,研磨后进行TiO2含量分析(表1)及XRD测试(图8)。

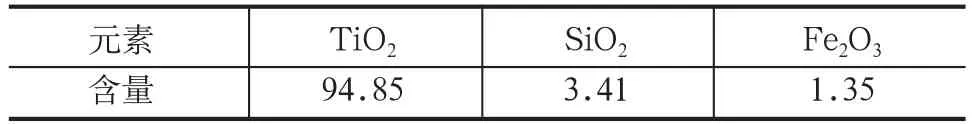

表1 富钛料产品化学元素分析 (单位:%)

通过表1可知,在经过亚熔盐反应、水洗、酸洗试验后,所得富钛料中TiO2品位为94.85%。与金红石精矿相比,杂质硅含量降低了5.52%,杂质铁含量降低了3.02%,TiO2品位提高了11.81%。

结合图8金红石精矿XRD图谱可知,所得产物TiO2衍射峰很强,表明TiO2纯度很高。

图8 富钛料产品X-射线衍射图谱

4 结论

(1)商洛地区金红石精矿中TiO2品位为83.04%,杂质 Fe2O3含量为 4.37%,SiO2含量为8.93%,采用亚熔盐法制备富钛料,可以达到提高钛渣品位的目的,制备出符合氯化法生产钛白要求的高品位富钛料。

(2)由该低品位金红石精矿制备富钛料的最佳条件工艺为:亚熔盐反应试验的应温度为240℃,反应时间为60min,碱矿比为0.15∶1,酸浸试验的酸水体积比为1∶9、振荡时间为120min,液固比为20∶1。在此条件下,所得富钛料中TiO2含量为94.85%,SiO2含量为 3.41%,Fe2O3含量为 1.35%。