某核电机组柴油机紧固螺柱断裂原因分析

2020-06-06张玉忠杨哲一史志刚张宝柱

张玉忠, 杨哲一, 史志刚, 张宝柱

(1. 福建宁德核电有限公司, 宁德 315200;2. 西安热工研究院有限公司, 西安 710054)

柴油机在核电机组中承担着保障核电厂应急响应用电的重要任务,而柴油机紧固件失效是影响柴油机正常工作的重要因素之一[1-3]。某核电机组柴油机凸轮止推盘上的紧固螺柱在回装过程中发生断裂,该螺柱为双头螺柱,规格为M12 mm×85 mm,材料为碳钢,螺柱在发生断裂前已服役约7 a(年)。为查明螺柱发生断裂的原因,笔者对其进行了理化检验和分析。

1 理化检验

1.1 宏观观察

宏观观查发现,螺柱于螺母侧螺纹段与螺杆相邻的第一齿处沿横向断裂,螺柱表面还存在一条长为60 mm的纵向裂纹,该裂纹位于螺母侧螺纹段端头至螺杆中部,螺杆表面局部有碰磨痕迹,推测为断后拆卸螺柱所致,如图1所示。

由图2可见,断裂螺柱螺杆侧断口和螺纹侧断口均由平坦断面和起伏不平的断面(以下简称起伏断面)两部分组成;平坦断面表面覆盖着一层蓝黑色的氧化层;起伏断面呈扭转塑性变形形貌,且断面较新鲜,未见蓝黑色氧化层。将螺杆沿纵向裂纹打开,如图3所示,可见裂纹断口较平坦,且表面覆盖着一层蓝黑色氧化层,与上述平坦断面的颜色相同。

图1 断裂螺柱不同部位的宏观形貌Fig.1 Macro morphology of different parts of the fractured stud: a) screw stem; b) screw thread; c) top of screw thread

图2 螺柱不同部位断口的宏观形貌Fig.2 Macro morphology of different parts of stud fracture: a) screw side fracture; b) thread side fracture

图3 螺柱纵向裂纹断口的宏观形貌Fig.3 Macro morphology of the fracture of stud longitudinal crack

1.2 化学成分分析

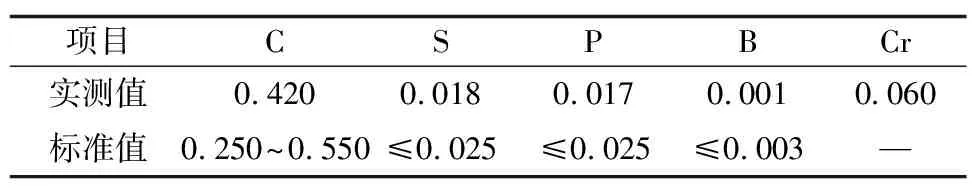

按照GB/T 223—2008《钢铁及合金化学分析方法》,在断裂螺柱螺杆的断口处取样,采用JENA AAS novAA 300型原子吸收光谱仪进行化学成分分析。由表1可见,螺柱的化学成分符合GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》中对碳钢的要求。

表1 螺柱的化学成分(质量分数)Tab.1 Chemical compositions of stud (mass fraction) %

1.3 金相检验

分别在螺柱断口的螺纹段纵截面和螺柱螺杆中部横截面取样,试样的宏观形貌如图4所示。试样经打磨、抛光,采用体积分数为4%的硝酸酒精溶液浸蚀后,采用OLYMPUS GX71型光学显微镜观察试样的显微组织。由图5可见,螺柱螺纹段基体的显微组织为回火索氏体,组织未见异常;螺牙底存在多个折叠缺陷,不符合 GB/T 5779.3—2000《紧固件表面缺陷 螺栓、螺钉和螺柱 特殊要求》的技术要求,螺牙和螺杆表面局部存在全脱碳层,最深约为0.05 mm,深度大于GB/T 3098.1—2010对8.8级螺柱全脱碳层深度要求的上限值(0.015 mm)。螺牙顶端存在缺口,缺口尺寸未超过标准要求的上限值。断口裂纹源区和裂纹扩展区边缘呈折线状,断口瞬断区存在撕裂的痕迹。由图6可见,螺柱螺杆中部的纵向裂纹呈沿晶开裂,裂纹表面存在薄氧化层,未见脱碳层及铁素体,由此判断该纵向裂纹为淬火裂纹,不符合GB/T 5779.3—2000的规定。

图4 螺柱螺纹段和螺杆中部金相试样的宏观形貌Fig.4 Macro morphology of metallographic samples ata) thread segment and b) middle part of screw of stud

图5 螺柱螺纹段不同部位的显微组织形貌Fig.5 Microstructure morphology of different parts of stud thread:a) folding defect on the top of screw tooth; b) gap on the top of screw tooth; c) folding defect and decarburizationlayer on the bottom of screw tooth; d) fracture source area; e) fracture extension area; f) final fracture area; g) matrix

图6 螺柱螺杆中部的显微组织形貌Fig.6 Microstructure morphology of middle part of stud screw:a) crack initiation; b) middle of crack; c) crack tip

1.4 硬度测试

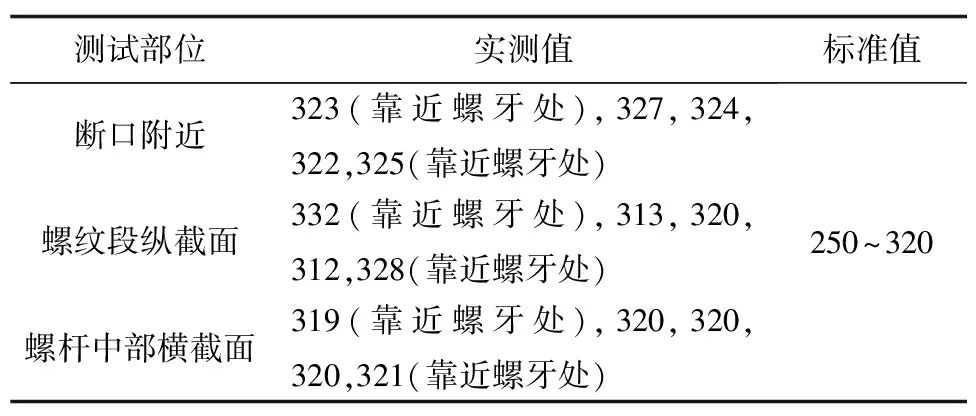

根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,分别在螺柱断口附近、螺纹段纵截面、螺柱螺杆中部横截面取样,采用HVS-50型维氏硬度计对其进行维氏硬度测试,载荷为98 N,加载时间为12 s,结果如表2所示。可见靠近螺牙处部分维氏硬度略高于GB/T 3098.1—2010要求的上限值,稍远离螺牙及螺杆中部横截面的维氏硬度符合GB/T 3098.1—2010的要求,但也接近该标准要求的上限值。

1.5 扫描电镜分析

分别在螺柱断口和纵向裂纹断口取样,采用FEI QUANTA 400型扫描电镜(SEM)进行观察。由图7可见,螺柱断口的平坦断面为沿晶开裂,其表面覆盖着一层氧化层;起伏断面存在韧窝。由图8可见,螺柱纵向裂纹断口呈沿晶开裂,其表面也覆盖着一层氧化层,断口近外壁区域、中部区域、裂纹尖端区域的形貌与螺柱断口平坦断面的一致。

表2 螺柱不同部位的硬度测试结果Tab.2 Hardness test results of differentparts of stud HV10

图7 螺柱断口不同部位的SEM形貌Fig.7 SEM morphology of different parts of stud fracture: a) flat fracture near surface; b) flat fracture; c) fluctuant fracture

图8 螺柱纵向裂纹断口不同区域的SEM形貌Fig.8 SEM morphology of different area of fracture on stud longitudinal crack: a) area near outer wall; b) middle area; c) crack tip area

图9 螺柱断口平坦断面和纵向裂纹断口的EDS分析位置Fig.9 EDS analysis positions of a) flat section fractureand b) longitudinal crack fracture of stud

1.6 能谱分析

采用扫描电镜附带的能谱仪(EDS)对螺柱断口平坦断面和纵向裂纹断口进行微区成分分析,分析位置和分析结果分别如图9和表3所示。由表3可见,螺柱断口与纵向裂纹断口的成分无明显差异,除均含有铁、氧元素外,还含有少量钠、钾、镁和钙等杂质元素,未见腐蚀性元素。

表3 螺柱不同部位的EDS分析结果(质量分数)Tab.3 EDS analysis results of different parts of stud (mass fraction) %

2 分析与讨论

由理化检验结果可知,断裂螺柱存在淬火裂纹、折叠超标、全脱碳层深度超标及螺牙附近硬度略超标等问题,螺柱的化学成分符合标准要求,基体的显微组织未见异常。

螺柱断口的平坦断面与纵向裂纹断口均呈蓝黑色,除了含有铁、氧元素外,均含有少量钠、钾、镁和钙等杂质元素,宏观形貌未见差异;螺柱断口的平坦断面与纵向裂纹断口均为沿晶开裂,且表面覆盖一层氧化层,显微组织形貌和成分未见差异,EDS分析结果也基本一致。综上可判断螺柱断口的平坦断面与纵向裂纹的形成原因相同,均为淬火裂纹。淬火裂纹在螺柱回装过程中安装扭矩的作用下迅速扩展,造成螺柱一次性过载断裂。

螺柱材料在淬火过程中,由于淬火温度控制不正确、淬火冷速不合适等因素,使淬火内应力和显微裂纹敏感度增加,从而形成淬火裂纹[4-7]。由金相检验结果可知,断裂螺柱螺牙底存在折叠缺陷,推测为滚丝质量不良所致,在后续淬火过程中,螺牙底的折叠缺陷进一步开裂成为淬火裂纹。该螺柱是在拆卸后回装过程中发生断裂,说明螺柱在回装时旋拧的扭矩较首次装配时的大得多,原始横向淬火裂纹已经减少了螺栓的横向承载面积,在旋拧扭矩的继续作用下,未断裂部分无法承受扭矩的作用,导致螺柱断裂并形成了呈扭转塑性变形形貌的起伏断面。

3 结论及建议

由于螺柱材料淬火温度控制不正确、淬火冷速不合适,导致螺柱中形成了淬火裂纹。在回装过程中的安装扭矩作用下,螺柱在淬火裂纹处发生一次性过载断裂。

建议加强对成品螺柱的检查,以排除淬火裂纹等缺陷;改进螺柱材料的淬火工艺,如控制淬火温度、更换冷却介质以控制冷速等,避免出现淬火裂纹。