某油田地面单井管道腐蚀原因分析

2020-06-06李鹏,蔡锐

李 鹏, 蔡 锐

(1. 中国石油化工股份有限公司 西北油田分公司 中国石化缝洞型油藏提高采收率重点实验室, 乌鲁木齐 830011; 2. 中国石油天然气集团公司 管材研究所 石油管材及装备材料服役行为与结构安全国家重点实验室, 西安 710077)

长期以来,腐蚀是影响油气田管道服役安全和使用寿命的主要因素之一。随着我国越来越多的油气田逐渐进入开发中后期,产出液含水率逐渐升高,加之地层中含有CO2和H2S等腐蚀性气体,导致油气田地面管道面临的腐蚀环境越来越恶劣。近年来,我国部分老油田地面管道因腐蚀失效的事故频发,不仅造成了巨大的经济损失,还会造成环境污染甚至存在安全隐患[1-8]。因此,油气管道的腐蚀控制及服役安全问题尤为重要。

某单井管道全长2.2 km,在投入使用3 a(年)后开始频繁穿孔,一年内穿孔共计21处,穿孔部位均为管线底部,严重影响了油田的安全生产。管道材料为20钢,规格为φ114 mm×4 mm,运行压力为0.83~1.01 MPa,运行温度为33 ℃,内壁无防腐措施。该井H2S气体含量为11 314.46 mg·m-3,CO2气体含量为9%(质量分数,下同),综合含水率为71%,日均产液量为34 m3,投入使用后7次因含水率过高而关井。

为避免类似事故再次发生,笔者针对其中一起典型的腐蚀失效事故,通过理化检验和模拟试验来分析腐蚀穿孔失效的原因,并提出预防措施。

1 理化检验

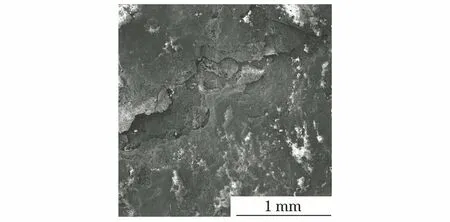

1.1 宏观观察

截取发生穿孔的管道,对剖后观察其内、外壁的腐蚀情况,并用数码相机拍照。可见管道外壁的腐蚀程度较轻,无明显的腐蚀产物及腐蚀坑,如图1所示;管道内壁的整体腐蚀程度比较严重,可见明显的腐蚀产物,且位于管线中下部位的腐蚀程度较其他部位的严重,有明显的腐蚀坑,有一处已穿孔,如图2所示。

图1 管道外壁宏观形貌Fig.1 Macro morphology of outer wall of pipe

图2 管道内壁宏观形貌Fig.2 Macro morphology of inner wall of pipe

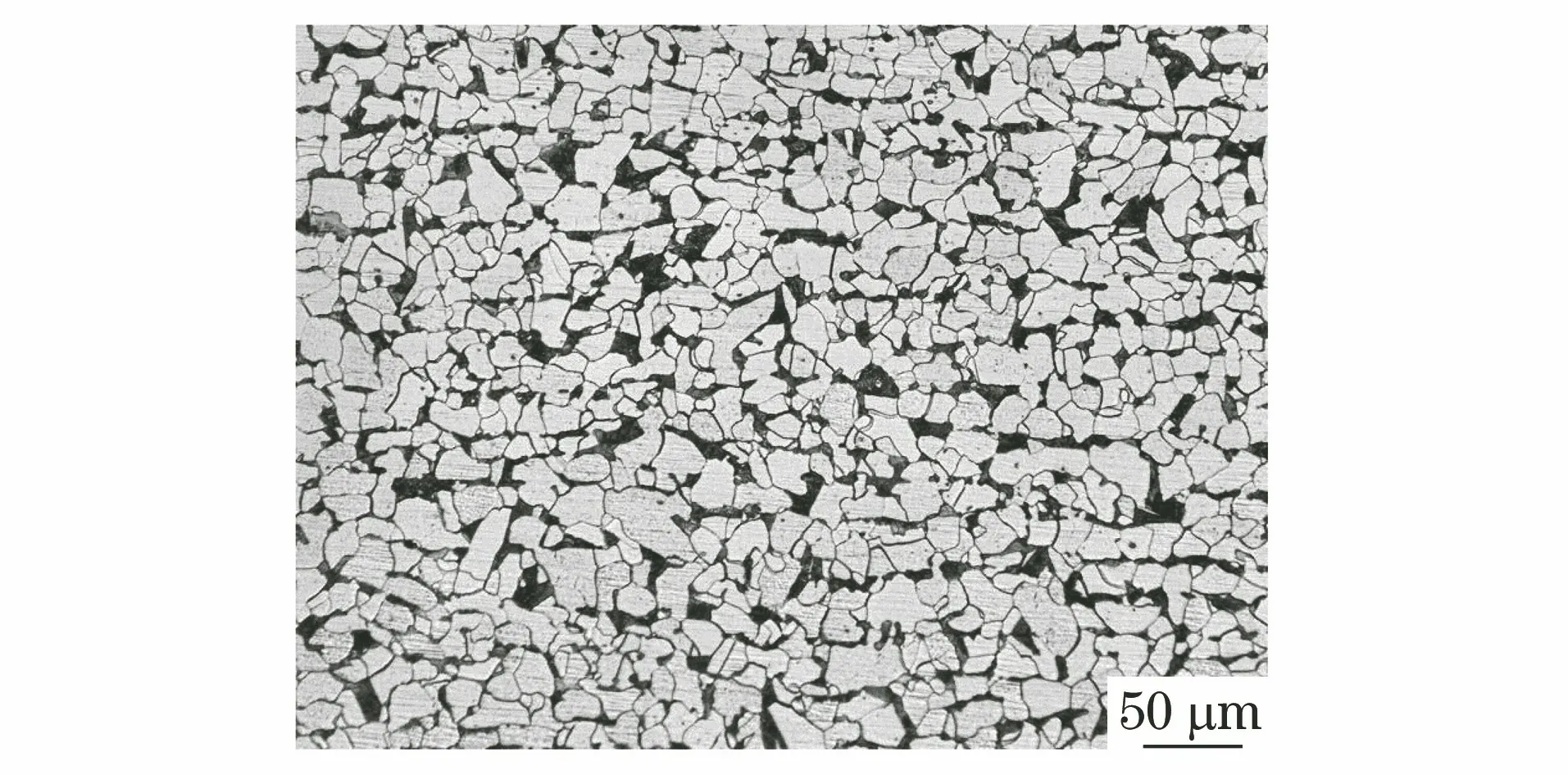

1.2 金相检验

在管道的腐蚀穿孔附近部位及远离腐蚀穿孔部位取样,经镶嵌、打磨、抛光后采用体积分数为2%的硝酸酒精溶液浸蚀,按照GB/T 13298—2015《金属显微组织检验方法》、GB/T 6394—2017《金属平均晶粒度测定方法》和GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》的要求,采用MEF4M型光学显微镜观察试样的显微组织,并对试样的晶粒度和夹杂物进行评级。如图3和图4所示,试样的显微组织中无超大尺寸的夹杂物,等级为A0.5,B1.5,D0.5;显微组织无异常,均为铁素体+珠光体(F+P);晶粒尺寸均匀且晶粒细小,晶粒度等级为8.0级。腐蚀穿孔附近部位的显微组织与远离腐蚀穿孔部位的相同。

图3 远离腐蚀穿孔部位的显微组织Fig.3 Microstructure far away from corrosion perforation

图4 穿孔附近内表面腐蚀坑及周围的显微组织Fig.4 Microstructure of corrosion pit and surrounding structure on inner surface near perforation

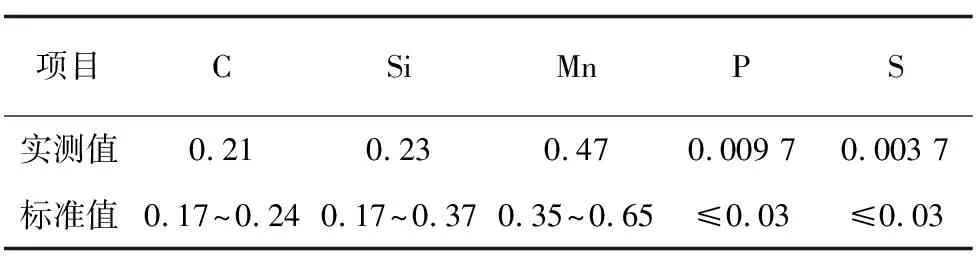

1.3 化学成分分析

在管道腐蚀穿孔附近部位取样,依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用ARL 4460型直读光谱仪对试样进行化学成分分析,结果如表1所示。可见管道材料的化学成分符合GB 6479—2013《高压化肥设备用无缝钢管》对20钢成分的要求。

表1 管道腐蚀穿孔附近部位的化学成分(质量分数)Tab.1 Chemical compositions near corrosion perforationarea of pipe (mass fraction) %

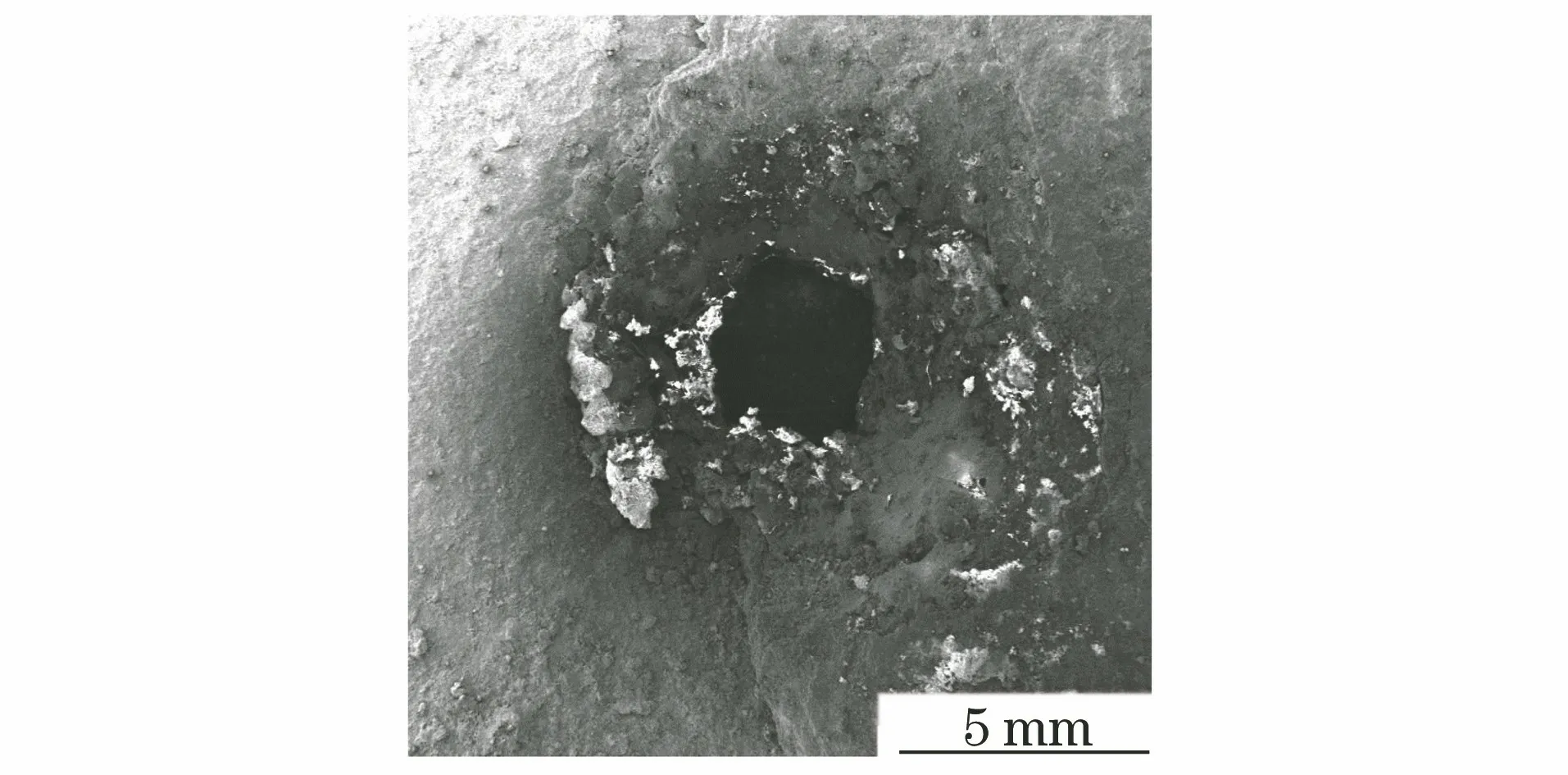

1.4 扫描电镜及能谱分析

在管道腐蚀穿孔部位取样,采用TESCAN VEGAⅡ型扫描电镜(SEM)对腐蚀表面进行微观形貌观察,并用扫描电镜附带的能谱仪进行微区成分分析。图5为管体内壁腐蚀部位的微观形貌,图6为试样腐蚀穿孔附近部位的微观形貌。从不同部位的微观形貌观察结果可以看出,管体内壁腐蚀产物呈片层状,腐蚀穿孔部位及附近的腐蚀产物数量多且较为疏松。

图5 管体内表面腐蚀微观形貌Fig.5 Micro morphology of corrosion on inner surface of pipe

图6 管体内表面腐蚀穿孔部位微观形貌Fig.6 Micro morphology of corrosion perforation on inner surface of pipe

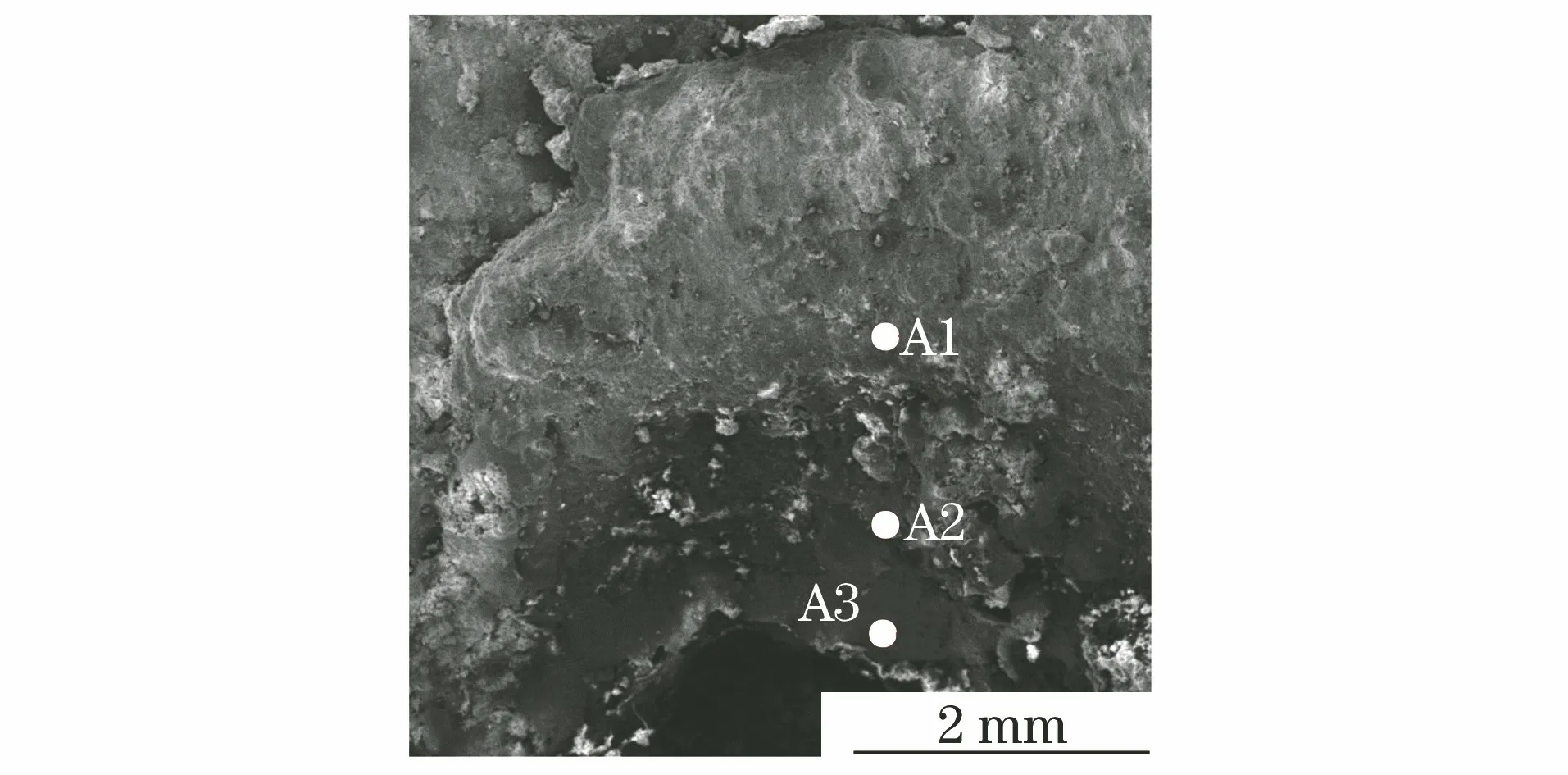

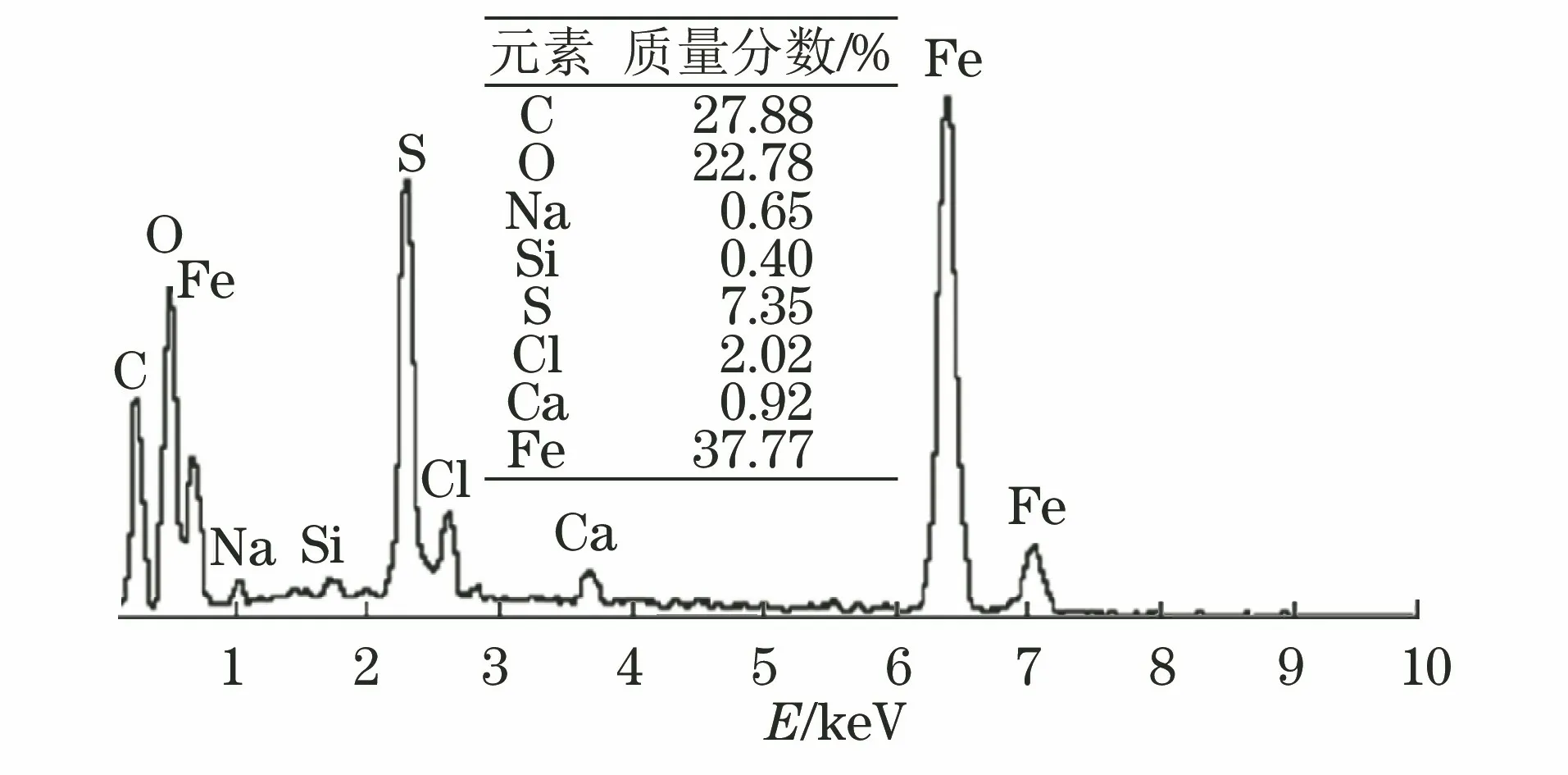

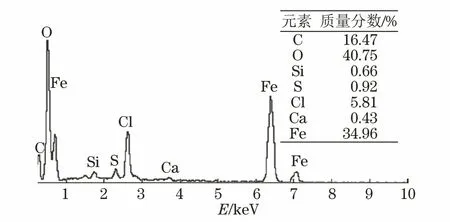

对管体内壁不同部位的腐蚀产物进行能谱分析,分析位置如图7所示,分析结果如图8~10所示。从分析结果可以看出:腐蚀产物均主要含有铁、碳、氧、硫和氯元素,其中腐蚀坑内主要含铁、碳、氧和氯元素,而腐蚀坑外主要含铁、碳、氧和硫元素;从管体内壁到腐蚀穿孔附近部位,即从A1点到A3点,氯元素质量分数提高,而硫元素质量分数降低;腐蚀坑内的硫元素质量分数比腐蚀坑外的低,但氯元素质量分数明显比腐蚀坑外的高。

1.5 模拟试验

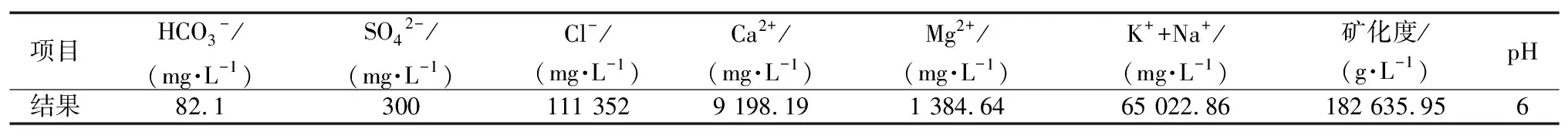

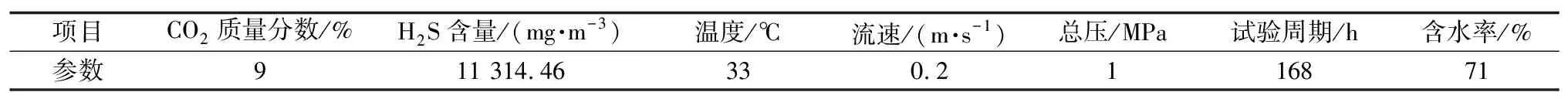

试验使用尺寸为50 mm×10 mm×3 mm的20钢挂片,为现场所取的管道试样加工而成。采用现场收集的地层水及原油,在高压釜内进行模拟腐蚀试验,分析20钢在服役环境下的腐蚀规律。腐蚀介质的成分检测结果如表2所示,腐蚀试验参数如表3所示。

图7 腐蚀穿孔附近部位微观形貌及能谱测试点Fig.7 Micro morphology and EDS test areas near corrosion perforation

图8 A1部位EDS分析结果Fig.8 EDS analysis results of area A1

图9 A2部位EDS分析结果Fig.9 EDS analysis results of area A2

图10 A3部位 EDS分析结果Fig.10 EDS analysis results of area A3

表2 腐蚀介质的成分Tab.2 Component of corrosive medium

表3 腐蚀试验参数Tab.3 Corrosion test parameters

试验前先将高压釜内通入高纯氮除氧10 h,再装上3组试样,一组位于油水界面之下(下部),一组位于油水界面处(中部),一组位于油水界面以上(上部),每组3个试样。将高压釜密封,通入高纯氮除氧2 h,然后将高压釜升温直至设定温度后通入CO2和H2S气体,高压釜内的总压力用氮气维持。试验结束后,每个试样用去污剂、金属丝刷及去膜剂清洗,以除去试样表面的腐蚀产物,然后将试样放进干燥皿中进行24 h干燥处理。采用FR2300MK型电子天平称量,通过计算试样的腐蚀失重来计算平均腐蚀速率。

结果表明,20钢在水相中的腐蚀速率最高,为0.240 8 mm·a-1;在油相中的腐蚀速率最低,为0.009 3 mm·a-1;在油水两相中的腐蚀速率居中,为0.103 5 mm·a-1。图11为模拟试验后试样表面的微观形貌,可见腐蚀介质为水相的试样表面存在大量的腐蚀坑;腐蚀介质为油水两相的试样表面无明显的腐蚀坑,但局部存在明显的腐蚀痕迹;腐蚀介质为油相的试样表面腐蚀程度较轻,无明显的腐蚀痕迹,可观察到原始表面的磨痕。

图11 在不同介质中进行模拟试验后试样的表面形貌Fig.11 Surface morphology of sample after simulation test in different media:a) water phase; b) oil-water two-phase; c) oil phase

2 分析与讨论

宏观观察和金相检验分析结果表明,管道的腐蚀以内壁为主,外壁基本无腐蚀。通过对服役环境进行检测和分析,可知管线内介质为高腐蚀性介质,其基本特征为:①高含水率,综合含水率高达71%,且多次因含水率过高而关井;②高CO2,H2S气体含量,其中CO2质量分数为9%,H2S含量为11 314.46 mg·m-3;③高氯离子质量浓度,达到1×105mg·L-1以上;④高矿化度。扫描电镜及能谱分析结果表明,腐蚀穿孔部位及附近形成了大量的腐蚀产物且较为疏松,而管体内壁腐蚀产物则呈片层状。腐蚀穿孔部位与内壁无明显腐蚀坑的部位呈现出不同的腐蚀情况。腐蚀坑内主要含铁、碳、氧和氯元素,而腐蚀坑外主要含铁、碳、氧和硫元素;从管体内壁远离腐蚀穿孔到腐蚀穿孔附近部位,氯元素相对含量大幅提高,而硫元素相对含量大幅降低。由此可知,管道内壁的均匀腐蚀为CO2,H2S气体在高矿化度地层水中的电化学腐蚀所致;而局部腐蚀及腐蚀穿孔是高矿化度地层水的CO2电化学腐蚀、氯离子局部催化所致,并伴随一定程度的H2S腐蚀。

CO2引起碳钢材料的电化学腐蚀是一种类似溃疡状的不均匀全面腐蚀,严重时呈蜂窝状,并在表面形成许多大小、形状不同的腐蚀坑、沟槽等。CO2电化学腐蚀是氢去极化腐蚀,在夹杂物、晶界等处,H+被还原成H原子,随后聚合成氢气析出[9-12]。氯离子具有极强的穿透性,很容易穿透腐蚀产物,产生自催化效应,加速腐蚀坑的形成[13-17]。H2S造成的电化学腐蚀主要表现为全面腐蚀和溃疡状腐蚀,在表面形成形状、大小、深度各异的腐蚀条带,促进了腐蚀坑的形成[15]。

此外,管道的腐蚀及穿孔部位位于管线中下部,现场发生的多起腐蚀穿孔事故也均位于管道的底部。根据现场提供的产量数据,经测算流体流速非常低(小于0.1 m·s-1),导致流体呈层流状态。模拟试验结果表明,在现场服役条件下,20钢在水相中的均匀腐蚀速率最高,为0.240 8 mm·a-1,且存在明显的腐蚀坑。依据NACE RP0775:2005StandardRecommendedPracticePreparation,Installation,Analysis,andInterpretationofCorrosionCouponsinOilfieldOperations判断,属于严重腐蚀,甚至接近极严重腐蚀。

3 结论及建议

管道内壁的均匀腐蚀为CO2和H2S气体在高矿化度地层水中的电化学腐蚀;局部腐蚀及腐蚀穿孔是高矿化度地层水中的CO2电化学腐蚀、氯离子局部催化所致,并伴随一定程度的H2S腐蚀。

管线内的介质为高腐蚀性介质,20钢材料在该介质中的耐腐蚀性能较差,建议应采取一定的防护措施或更换材料。