顶杆法热膨胀系数测试在材料性能研究中的应用

2020-06-06张红菊肖新蕊金雨佳张恒磊

张红菊, 肖新蕊, 王 煜, 金雨佳, 张恒磊

(国合通用测试评价认证股份公司, 北京 100088)

热膨胀系数是材料的基本热物理参数,准确测试材料的热膨胀系数,对于材料的基础研究和工程应用具有重要意义。热膨胀系数有多种测试方法、测试仪器及装置,其中,测试方法包括顶杆法、瞬态法等;测试仪器及装置包括激光干涉膨胀仪、顶杆膨胀仪、衍射膨胀装置、显微膨胀装置等。顶杆法是测试材料在加热或冷却过程中其尺寸(长度)或体积与温度变化关系的一种经典方法,与差示扫描量热法[1-3]、热重法、热电法和热磁法等统称为热分析方法。顶杆法采用机械测试原理,将试样一端固定,另一端与石英或氧化铝顶杆接触,测试试样加热后被顶杆传递出来的热膨胀值[4]。该方法简单可靠、易于操作,测试范围相对较广,同时涵盖了低温、中温和高温,是目前应用最广泛的方法之一[5],也是研究者们关注的热点。为此,笔者综述了利用顶杆法测试材料热膨胀系数在新材料研发和材料性能测试表征等方面的应用,并展望了热膨胀测试设备的未来发展方向。

1 热障涂层材料的选择

热障涂层(Thermal Barrier Coatings,简称为TBCs)技术是将耐高温性能、抗氧化性能和隔热性能优越的陶瓷材料以涂层的方式涂覆在金属基体上,以提高金属基体的使用温度并延长其服役寿命,最终提高其所制造器件(如发动机)工作效率的一种表面防护技术。目前广泛用于热障涂层的材料为Y2O3(质量分数为6%~8%)部分稳定的ZrO2(YSZ)[6],但是该材料的使用温度上限为1 200 ℃,难以满足器件使用温度不断提升的实际需求,因此寻求使用温度更高、综合性能更好的热障涂层用新型陶瓷材料是目前亟待解决的问题之一。热障涂层的选材主要需考虑以下几个方面的关键物理性能:高熔点高温相稳定性(从室温到使用温度之间无相变)、高温下具有低热导率、高温下与金属基体具有良好的热匹配度(热膨胀系数匹配)以及具有低的烧结速率。

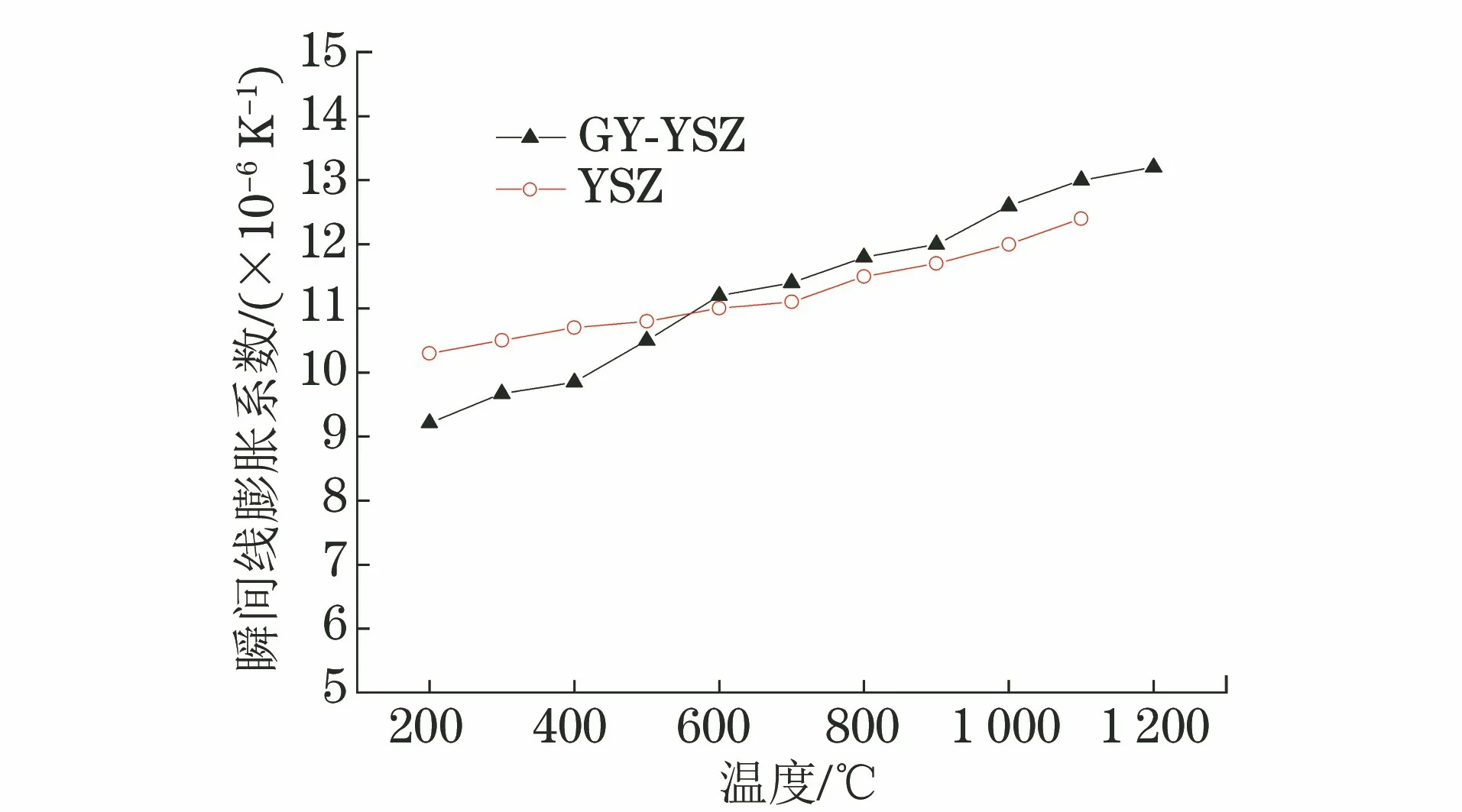

稀土氧化物掺杂YSZ(以下称为GY-YSZ)由于稀土原子与锆原子之间的半径差异、质量差异以及化学键不同易引起晶格的畸变,从而具有更低的热导率,成为新型热障涂层的研究热点之一。GY-YSZ与传统YSZ的热膨胀系数曲线如图1所示。

图1 GY-YSZ与YSZ的热膨胀系数曲线Fig.1 Thermal expansion coefficient curves of GY-YSZ and YSZ

由图1可见,当温度从200 ℃升高到600 ℃时,GY-YSZ和YSZ的热膨胀系数相差不大,GY-YSZ的热膨胀系数比YSZ的略小,推测这是由于稀土氧化物掺杂到氧化锆晶格中,根据电中性原理有以下关系式

(1)

在式(1)中,Gd3+和Yb3+替代Zr4+产生较多的氧空位,当温度升高时,原子振动幅度加大,原子间距增加,部分空位被材料内部的空隙所容纳,因而宏观上GY-YSZ的热膨胀系数比YSZ的要小。当温度高于600 ℃时,GY-YSZ的热膨胀系数与YSZ的接近。在所测温度范围内,GY-YSZ的热膨胀系数为9.67×10-6~13×10-6K-1, 而YSZ的热膨胀系数为10.5×10-6~12.4×10-6K-1,两者的热膨胀系数接近,说明GY-YSZ与金属粘结层具有良好的热匹配度,可以减少热循环过程中形成的热应力[7-8]。

2 钢临界点的测定

随着测试表征技术的不断进步,材料固态相变过程不仅可通过传统力学性能变化来反映,还可用与组织结构关系密切的物理性质(如热、电等)变化来体现。钢的相变过程包含多种组织结构的变化,而钢的相变临界温度可通过各种组织结构相变前后的体积变化来判断,即通过对热膨胀特性的研究,能够准确地判断其相变临界温度。

钢中常见组织结构的体积由大到小顺序为:马氏体、渗碳体、铁素体、珠光体、奥氏体。在钢的加热和冷却过程中,不仅有材料的热胀冷缩效应,还存在因材料相变而引起的体积变化。当相变产生的体积变化大于热膨胀效应时,在正常的膨胀曲线上会出现拐点。根据拐点可得到材料相变时的温度和时间。

钢的热膨胀系数与温度的关系曲线如图2所示。将该曲线分为4个阶段:

图2 钢的相变温度测试曲线Fig.2 Phase transition temperature test curves of steel

(1) 第一阶段:当温度为100~724 ℃时,瞬间线膨胀系数保持不变,此温度范围内材料膨胀保持线性增加,且完全是由材料的热物理效应引起的,材料无相变发生。

(2) 第二阶段:当温度为724~766 ℃时,膨胀曲线不再呈线性变化,但仍在上升,说明热膨胀效应占主导地位,虽然发生了珠光体向奥氏体的转变,但由于转变的数量少且两者的体积差小,所以只是曲线发生了偏离。

(3) 第三阶段:当温度为766~873 ℃时,膨胀曲线迅速下降,试样收缩,此温度范围内大量铁素体转变为奥氏体,两者体积差较大且转变的数量较多,因此曲线发生明显的转折。

(4) 第四阶段:当温度上升到873 ℃以上时,材料的相变基本完成,膨胀曲线又恢复了线性增长。

图3为亚共析钢在升降温过程中相变温度的标定曲线。AC1点位于上述4个阶段中的第二阶段,为钢加热时珠光体转变为奥氏体的温度;AC3点位于第三阶段,为铁素体转变为奥氏体的温度。YB/T 5127-1993《钢的临界点测定方法(膨胀法)》中规定采用切线法确定相变温度。即膨胀曲线直线部分的延长线与曲线的分离点所对应的温度为相变温度,该方法比极值点法更符合真实的相变过程。Ar3为亚共析钢经奥氏体化后冷却时,奥氏体向铁素体转变的开始温度。差示扫描量热法(DSC)也可用来测试材料的相变温度,但根据形成奥氏体的动力学原理,DSC测到的吸、放热峰只是材料珠光体中渗碳体的溶解吸热或析出放热过程[9],因而不适用于测定钢的临界点。

图3 亚共析钢的相变温度标定曲线Fig.3 Phase transition temperature calibration curves ofhypoeutectoid steel

3 低膨胀合金的判定

在室温至100 ℃范围内膨胀系数近似为零的合金通常称为低膨胀合金。低膨胀合金主要用于制造在一定环境温度下尺寸接近恒定的元器件,如精密天平、长度标尺、标准电容器的叶片、液态氢氧储蓄罐和运输管道等。目前使用较多的低膨胀合金有4J36(Fe-36%Ni,36%为质量分数,下同)因瓦合金和4J32(Fe-32%Ni-4%Co-0.6Cu)超因瓦合金。镍的质量分数为36.5%时的铁-镍合金具有最低的膨胀系数,4J32超因瓦合金中部分镍用钴替代后,可以提高合金的磁感应强度和居里温度,并降低合金在室温以上温度范围的热膨胀系数[10]。

按照GB/T 4339-2008《金属材料热膨胀特征参数的测定》和YB/T 5241-2014《低膨胀铁镍、铁镍钴合金》,采用顶杆法热膨胀仪对4J32超因瓦合金和4J36因瓦合金的热膨胀系数进行测试,测试温度为20~100 ℃,要求必须从低温开始测试,使用液氮或机械制冷的方式将温度降至0 ℃以下。为了提高测试精度,应使用导热性好的氦气吹扫,慢速升温且升温速率不大于5 ℃·min-1,在高精度的测试中,升温速率最大为3 ℃·min-1。测试结果如图4和图5所示,可见当温度为20~100 ℃时,4J32超因瓦合金和4J36因瓦合金的平均线膨胀系数分别为0.795×10-6K-1和1.15×10-6K-1,能够满足YB/T 5241-2014对两种合金线膨胀系数的要求(分别不大于1.1×10-6,1.5×10-6K-1)。

图4 4J32超因瓦合金的热膨胀曲线Fig.4 Thermal expansion curves of 4J32 super invar alloy

图5 4J36因瓦合金的热膨胀曲线Fig.5 Thermal expansion curves of 4J36 invar alloy

4 电子封装用金属基复合材料的选择

金属基电子封装材料与陶瓷基、树脂基封装材料都是目前热沉材料的主要研究方向[11-18]。理想的金属基电子封装材料需满足以下要求。

(1) 具有良好的导热性,能将半导体材料在工作时产生的热量及时传导出去。

(2) 具有良好的热匹配度,即金属基电子封装材料的热膨胀系数要与半导体材料的接近,以避免产生热应力失效。

(3) 具有足够的强度和刚度,能对芯片起到支承和保护作用。

(4) 材料的研制成本较低,能进行批量生产。

传统的金属基电子封装材料有因瓦合金、可伐合金、钨、钼、铝、铜等,这些材料满足上述部分要求,但均存在不足,如因瓦合金和可伐合金具有良好的加工性能和较低的热膨胀系数,但导热性差;钼和钨的热膨胀系数较低,导热性远高于因瓦合金和可伐合金的,且力学性能满足要求,但价格昂贵,焊接性差,导热性比纯铜的要低很多,材料应用受到很大的限制;铜和铝的热物理性能很好,但热膨胀系数太大,与电子元器件封装易产生应力集中问题。因此,用于电子封装的热物理性能指标可设计、可调节的金属基复合材料(MMC)成为国内外研究的热点。

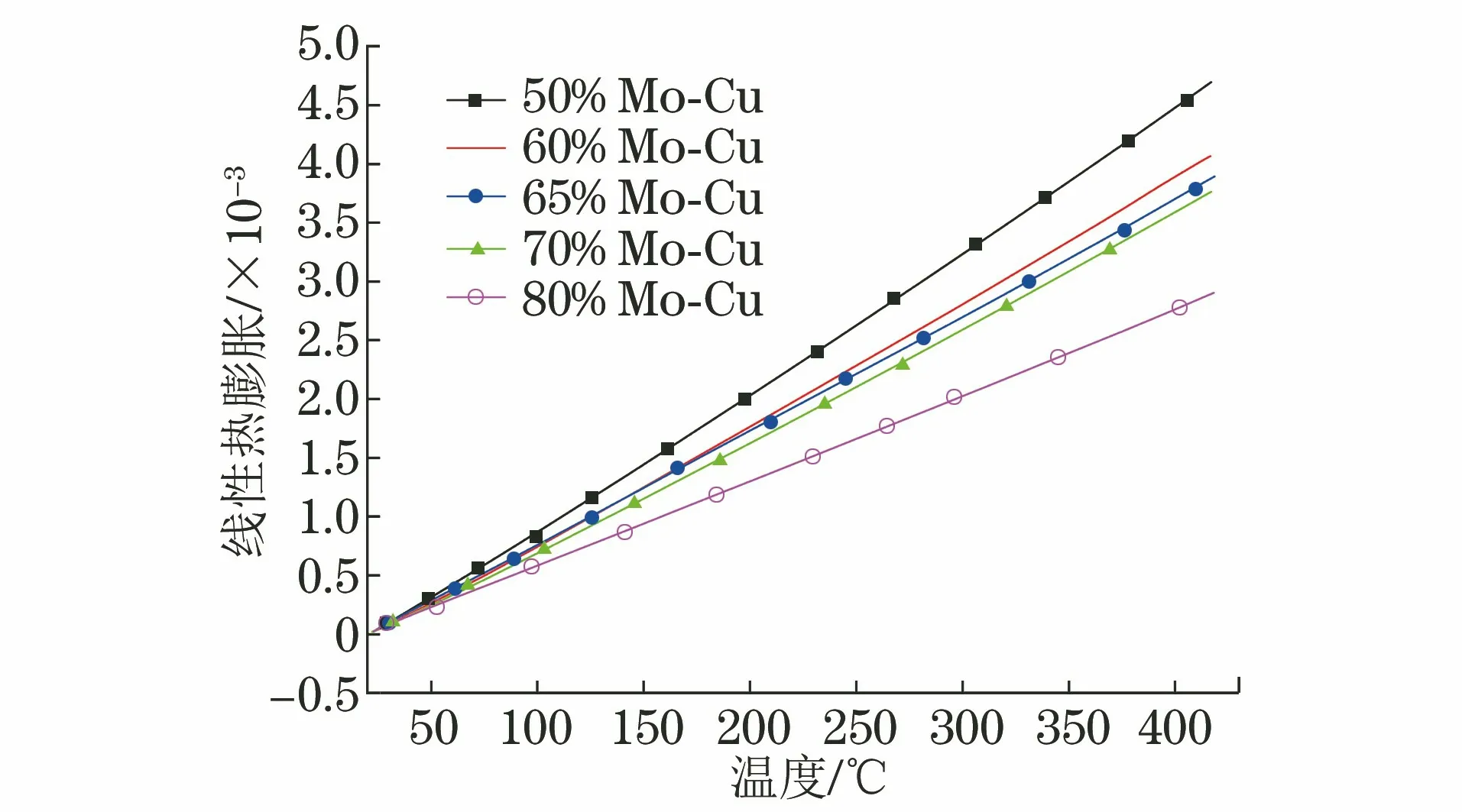

在用于电子封装的金属基复合材料中,铜基复合材料可充分发挥铜基体高导电性、高导热性和复合层高强度、高硬度、低热膨胀系数的特性,具有良好的综合性能[18]。由于铜的热膨胀系数很大, 为了与硅、镓、砷等芯片基体匹配,需加入大量低热膨胀系数的颗粒,才能得到热膨胀系数较低的电子封装材料。图6为不同钼含量下铜基复合材料的热膨胀系数的变化曲线,可见随着钼含量的增加,铜基复合材料的热膨胀系数逐渐减小。图7为不同钼含量下铜基复合材料平均线膨胀系数的变化曲线,可见当钼的质量分数为50%时,平均线膨胀系数为11.9×10-6K-1;当钼的质量分数为80%时,平均线膨胀系数为7.25×10-6K-1。

图6 不同钼含量下铜基复合材料热膨胀系数的变化曲线Fig.6 Change curves of thermal expansion coefficient of coppermatrix composite under different molybdenum content

图7 不同钼含量下铜基复合材料平均线膨胀系数的变化曲线Fig.7 Change curves of average linear expansion coefficient ofcopper matrix composite under different molybdenum content

铝基复合材料密度较小,适用于有轻量化要求的航空航天电子设备。目前,SiC颗粒增强铝基复合材料应用最为广泛。图8为不同SiC含量下铝基复合材料热膨胀系数的变化曲线,可见SiC颗粒能明显降低铝合金的热膨胀系数,SiC含量越高,热膨胀系数降幅越大。

图8 不同SiC含量下铝基复合材料热膨胀系数的变化曲线Fig.8 Change curves of thermal expansion coefficient of aluminummatrix composite under different SiC content

5 高温密度的测定

以采用阿基米德法进行BTi6431S钛合金高温密度的测定为例。BTi6431S钛合金试样尺寸为25 mm×2.28 mm×6 mm,密度为4.54 g·cm-3,质量为1.426 7 g。高温密度与热膨胀系数之间的关系式为

(2)

式中:ρ为某温度下材料的密度;ρ0为室温下材料的密度;α为热膨胀系数;ΔT为某温度与室温之差。

图9为钛合金密度、热膨胀系数与温度之间的关系曲线,可见随着温度的升高,热膨胀系数逐渐增大,而密度不断减小。

图9 BTi6431S钛合金密度和热膨胀系数与温度的关系曲线Fig.9 Relationship curves of density and thermalexpansion coefficient of BTi6431S titanium alloywith temperature

6 结语

通过测试材料热膨胀系数随温度的变化来研究材料内部的热物理性能和化学反应的热膨胀法,在材料性能研究中发挥着越来越大的作用。将热膨胀仪与其他测试手段联用,如与超景深显微镜联用进行微观组织形貌分析,与高温硬度计联用进行硬度测试等,来共同揭示材料内部的化学反应机理和物理性能变化原因是未来热膨胀测试设备的发展趋势。