COMAS-A1 型切丝机下排链传动系统的改进

2020-06-06焦跃层徐建燎廖仲生蔡志坚陈昆海薛智勇王昭焜

焦跃层,徐建燎,廖仲生,蔡志坚,陈昆海,薛智勇,王昭焜

厦门烟草工业有限责任公司,福建省厦门市海沧区新阳路1 号 361022

A1 型切丝机是意大利COMAS 公司生产的水平直刃滚刀式切丝机,结构简单,自动化程度高,在卷烟生产企业中应用广泛[1]。A1 型切丝机的物料输送系统采用的是铜排链输送形式,所采用的铜排链属于单铰链式平顶链,具有结构紧凑、不易脱钩等特点。铜排链分为上下两部分,由于下排链的主动辊与耐磨板之间存在设计缺陷,当铜排链反转时容易发生下排链卡滞故障,导致耐磨板变形和铜排链损坏等问题。针对此,戴宇昕[2]设计了一种铜排链水雾润滑施加装置,通过改善工作条件,降低铜排链与耐磨板之间的磨损;鲁中甫[3]通过在铜排链上方设置具有专用润滑油进口的喷嘴,实现铜排链的自润滑,降低切丝机送料机构的故障率;王桂松[4]设计了一种采用平滑大圆角过渡的间隙补偿支撑块,对耐磨板与主动辊的间隙进行补偿,防止铜排链在间隙处下垂,避免铜排链与耐磨板端面发生干涉;韦斌[5]通过改进下排链托条材料,改善了下排链磨损情况。上述改进方法虽在一定程度上降低了铜排链磨损程度,但仍未能解决耐磨板变形等问题。有限元仿真分析是利用数学近似的方法对真实物理系统进行模拟,计算精度高且能适应各种复杂形状,是解决复杂工程分析计算问题的有效途径,在工程设计、机械制造、土木工程等领域广泛应用[6]。为此,以COMAS-A1 型切丝机为研究对象,对其下排链传动系统进行改进,并进行有限元仿真分析验证,以期解决下排链卡滞问题,减少设备故障次数,降低生产成本,提高制丝设备生产效率。

1 问题分析

1.1 存在问题

COMAS-A1 型切丝机主要由进料小车、输送系统、电控系统、气动系统、切削与磨刀系统5 部分组成,见图1。其中,输送系统中的上下铜排链形成一个楔形通道,当物料落入通道后,在上下铜排链的同步运动下,物料被输送至刀门,升降气缸带动上刀门对物料施加压力,使物料被压实形成具有一定密度的“烟饼”,便于切丝[7]。在生产中,A1 型切丝机因下排链卡滞容易引起耐磨板变形向上拱起,进而造成耐磨板上螺栓被拉断;变形后的耐磨板挤压下排链,造成下排链拱起并挤压两侧铜压条,导致下排链两端开裂损坏。维修时需要停机更换铜排链、耐磨板等备件,且铜排链拆装难度大,影响生产效率。

图1 A1 型切丝机结构示意图Fig.1 Structure of A1 tobacco cutter

1.2 原因分析

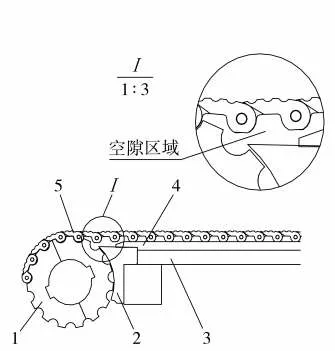

COMAS-A1 型切丝机下排链传动系统主要由主动辊、弧度护板、支撑板、耐磨板、铜排链等部件组成,见图2。运行过程中,在主动辊的啮合带动下,铜排链正转(或反转)运动。为降低摩擦力,支撑板上设有耐磨板,两者间采用沉头螺栓连接。切丝机主体采用焊接件组合而成,在靠近主动辊的一端安装有弧度护板。分析可见,下排链传动系统主要存在以下问题:

(1)为防止杂物进入耐磨板与弧度护板间的空隙,弧度护板表面向上翘起1.5°,导致安装在弧度护板上的耐磨板长度较短(25 mm);为使铜排链与主动辊啮合脱离后顺利滑入耐磨板上方,将耐磨板头部倒角18.5°,导致耐磨板厚度变薄(最薄处为5 mm)。上述情况造成弧度护板与耐磨板之间无法用螺栓进行连接固定,使耐磨板前段固定强度降低,当下排链传动系统发生故障时,耐磨板前段容易产生变形。

图2 改进前下排链传动系统结构示意图Fig.2 Structure of bottom band transmission system before modification

(2)由于耐磨板长度较短,在铜排链运行方向上,主动辊与耐磨板间会形成一个长约32 mm,深约10 mm 的空隙。因空隙长度大于铜排链链节的圆弧直径(18 mm),在铜排链自重和物料压力作用下,铜排链会在空隙区域产生下垂,下垂高度30~35 mm。当切丝机处于生产状态时,主动辊逆时针转动,带动下排链将物料送至刀门,此时铜排链逆时针与主动辊辊齿进行啮合,啮合状况良好,无卡滞现象;当切丝机处于退料状态时,主动辊顺时针转动,带动下排链将物料运离刀门,铜排链顺时针与主动辊辊齿脱离后进入空隙区域,在此过程中下垂的铜排链与耐磨板产生摩擦,并容易造成下排链卡滞,对耐磨板产生冲击,导致耐磨板变形、铜排链和铜压条组件损坏等问题。

2 改进方法

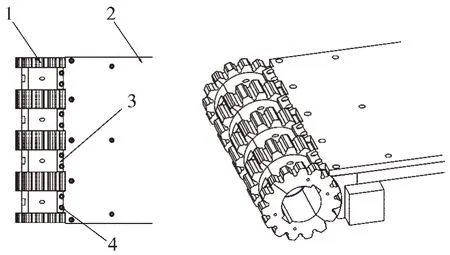

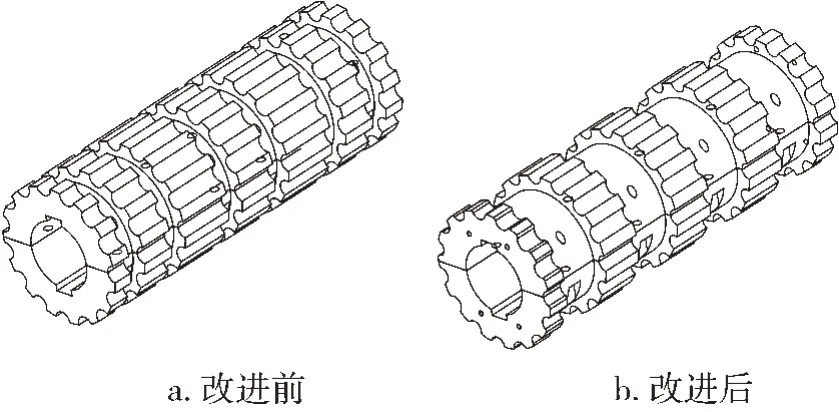

为消除主动辊与耐磨板间的空隙,提高耐磨板的固定强度,对主动辊、弧度护板结构进行了改进,并将耐磨板前段由直线型改为直齿型,通过增加主动辊辊齿的宽度,为紧固螺栓提供安装空间。改进后下排链传动系统结构见图3。

图3 改进后下排链传动系统结构图Fig.3 Structure of bottom band transmission system after modification

2.1 主动辊

2.1.1 辊齿的失效方式

在啮合传动过程中,辊齿可能存在辊齿折断、齿面点蚀、齿面胶合、齿面磨损等失效方式[8]。由于铜排链与辊齿啮合属于开式低速传动,且辊齿为硬齿面(硬度>350 HBS),不易出现齿面点蚀和齿面胶合现象[9-10]。但啮合面间容易落入非金属等磨料性物质,因此可能出现齿面磨损和辊齿折断现象。针对齿面磨损,一般近似认为其约束条件为辊齿的弯曲疲劳强度。

2.1.2 辊齿的受力分析

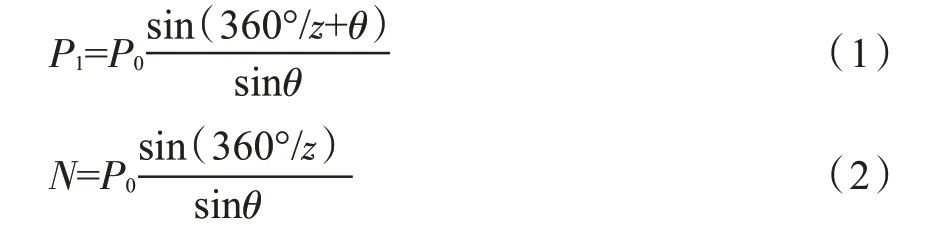

主动辊辊齿由铜排链紧边进入啮合,因此进行啮合的第一个辊齿承受的作用力最大,随后作用力逐步减少直至脱离啮合[11-12]。在铜排链与辊齿啮合过程中,可近似地认为发生啮合的铜排链链节紧贴辊齿表面,将链节简化为二力杆,在不计摩擦力及自身重力情况下,可知紧边侧与辊齿啮合的第一节链节受到的作用力有紧边拉力P0、第二节链节拉力P1以及齿面法向作用力N,其中P0、P1与主动辊圆心(O 点)连线的夹角相同,P0与P1反向延长线的夹角为360°/z,见图4。根据链节在O 点的受力情况,可得:

在不考虑摩擦力、构件重力和惯性力情况下,辊齿压力角可近似等于驱动力N 和运动方向v 之间的夹角α:

式(1)~式(3)中:P0—链节受到的紧边拉力,N;P1—第二节链节拉力,N;N—齿面法向作用力,N;z—主动辊齿数;θ—P1与N 反向延长线的夹角,(°);α—辊齿压力角,(°)。

图4 链节受力分析图Fig.4 Load analysis diagram of band

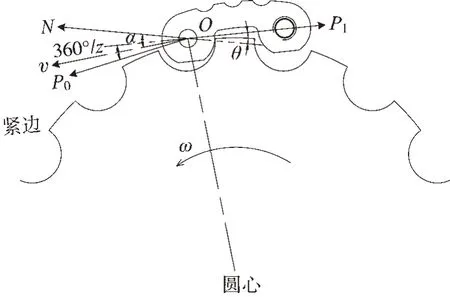

2.1.3 辊齿的强度计算

由图5 可见,在啮合过程中辊齿受到与作用力N 方向相反、大小相等的压力N′。其中,悬臂梁高度为h(即BD),宽度为b(即齿宽b,图中未示出),长度为L(即AC),σN为辊齿弯曲应力。

图5 辊齿载荷及应力分析图Fig.5 Load and stress analysis diagram of roller tooth

将辊齿所受压力N′分解为切向力和径向力,前者对辊齿形成弯曲应力和剪应力,后者使其产生压应力。由于剪应力和压应力比弯曲应力小得多,故辊齿的弯曲疲劳强度按危险截面拉伸侧的弯曲应力计算[13]:

式中:σN—辊齿弯曲应力,Pa;N′—齿面法向作用力的反力,N;L—悬臂梁长度,m;b—齿宽,m;h—悬臂梁高度,m。

将式(2)代入式(4),可得:

图6 改进前后主动辊结构示意图Fig.6 Structure of drive roller before and after modification

2.1.4 主动辊的有限元仿真分析

已知:①切丝机下排链减速电机最大输出扭矩为9 780 Nm;②铜排链在主动辊上的包角接近半个辊轮,辊轮齿数为15 齿,受力齿数选定为7齿;③主动辊材料为3Cr13,屈服强度为735 MPa。根据已知条件对改进后主动辊进行有限元应力分析,结果(图7)显示:①改进后主动辊所受最大应力为6.878×107N/m2,小于屈服强度,最小安全系数为73.5÷6.878=10.69,应变情况能够满足使用需求;②主动辊所受最大应变量为2.288×10-4mm,应变量非常小,符合设计要求。

图7 主动辊的有限元应力和应变分析结果Fig.7 FEA results of stress and strain on drive roller

2.2 弧度护板

2.2.1 护板结构

改进后将弧度护板的平滑圆弧面改为凹槽面,使之能够嵌入主动辊辊齿的横向空间,并在嵌入部分的上端面增加螺栓孔用于固定耐磨板,提高耐磨板前段的固定强度,见图8。

2.2.2 弧度护板的有限元仿真分析

切丝机的物料压实装置主要由上下排链组成,上排链在气缸的作用下向下运动,在上下排链的共同作用力下物料在料仓内被压实为“烟饼”,因此下排链受到的作用力包括气缸产生的压实力以及物料自重。A1 型切丝机使用的气缸直径为250 mm,气缸最大压强为0.4 MPa,单个气缸产生的压实力F=PS=4×105×3.14×0.1252=19 625 N,上排链产生的压实力F上=2F=2×19 625=39 250 N。

图8 改进前后弧度护板结构示意图Fig.8 Structure of arc guard plate before and after modification

分析可见,下排链受到的压实力主要分布在铜排链辊轮、弧度护板和下排链支撑板上。假设压实力全部施加在弧度护板上,弧度护板所用材料为3Cr13,对弧度护板进行有限元仿真分析,结果(图9)显示:①弧度护板所受最大应力为1.6×107N/m2,小于屈服强度,安全系数为7÷1.6=4.375,应变情况能够满足使用需求;②弧度护板所受最大应变量为6.18×10-3mm,应变量非常小,符合设计要求。

图9 弧度护板的有限元应力和应变分析结果Fig.9 FEA results of stress and strain on arc guard plate

2.3 耐磨板

改进后将耐磨板前段由直线型改为直齿型,新增直齿延伸至主动辊辊齿的横向空间,并在此部分增加螺栓孔,利用紧固螺栓将耐磨板固定在弧度护板上,提高耐磨板前段的固定强度,见图10。改进后耐磨板受力情况未发生改变,机械性能稳定,运行不受影响。

图10 改进前后耐磨板结构示意图Fig.10 Structure of wear strip before and after modification

2.4 铜排链

假设铜排链所受最大拉力为P0,铜排链在主动辊上的包角接近半个滚轮,受力齿数为7 齿。改进前以相邻两节铜排链啮合处为分析点,则铜排链所受最大拉力P0均匀分布在整个铜排链长度L1=446 mm 范围内,单位长度铜排链所受拉力F1=P0/L1,此时铜排链可正常运行;改进后以主动辊辊齿与铜排链啮合处为分析点,理想状态下拉力P0均匀分布在主动辊与铜排链的啮合总长度上,此时主动辊与7 根铜排链同时啮合,单根铜排链与主动辊的啮合长度b=206 mm,即P0均匀分布在L2=7b=7×206=1 442 mm 范围内,啮合处单位长度铜排链所受拉力F2=P0/L2。分析可见,L1<L2,故F1>F2,当下排链反转时,避免了链节脱离啮合后出现下排链卡滞问题。

3 应用效果

3.1 试验设计

材料:“七匹狼(蓝)”“七匹狼(软红)”“金桥(软混)”等卷烟烟丝(由厦门烟草工业有限责任公司提供)。

设备:COMAS-A1 型切丝机6 台(意大利COMAS 公司)。其中,1#~4#设备未进行下排链传动系统改进,5#和6#设备进行了下排链传动系统改进。

方法:分别统计改进前后6 台切丝机在不同生产批次下出现的下排链卡滞故障频次,取平均值。下排链卡滞故障较轻时仅需调整或更换耐磨板,下排链卡滞故障严重时需更换铜排链、耐磨板、铜压条等备件,故统计改进前后6 台切丝机因下排链卡滞故障产生的更换备件及维修费用,取平均值。采用每天两班制生产,每班工作8 h,测试周期为2 年。

3.2 数据分析

由表1 可见,改进后切丝机出现下排链卡滞故障频次由改进前的0.55 次/百批次减少为0,即改进后切丝机未再出现下排链卡滞问题,节约备件及维修费用约3.40 万元/年,设备运行稳定,提高了生产效率。

表1 改进前后切丝机下排链卡滞频次、备件及维修费用对比Tab.1 Frequency of bottom band stagnation and costs of spare parts and maintenance before and after modification

4 结论

通过分析COMAS-A1 型切丝机下排链传动系统存在的设计缺陷,对下排链传动系统的主动辊、弧度护板、耐磨板等部件进行优化改进,并进行了有限元仿真分析验证。以厦门烟草工业有限责任公司生产的“七匹狼”等卷烟为对象进行测试,结果表明:改进后COMAS-A1 型切丝机下排链发生卡滞故障频次由改进前的0.55 次/百批次降低为0,节约备件及维修费用约3.40 万元/年,有效解决了下排链卡滞故障及相关构件损坏等问题,降低了生产成本,提高了设备安全性和工作效率。