燃汽轮发电机转子铜排失效分析

2019-12-31吴双辉

吴双辉

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

铜排是汽轮发电机转子线圈的重要部件,在燃汽轮发电机中主要起到导电和通风冷却的作用。转子线圈铜排采用银基钎焊的方式将直线段和端部弯端组成整圆的结构,铜排原材料和焊接质量是直接影响机组安全运行的重要因素[1-2]。

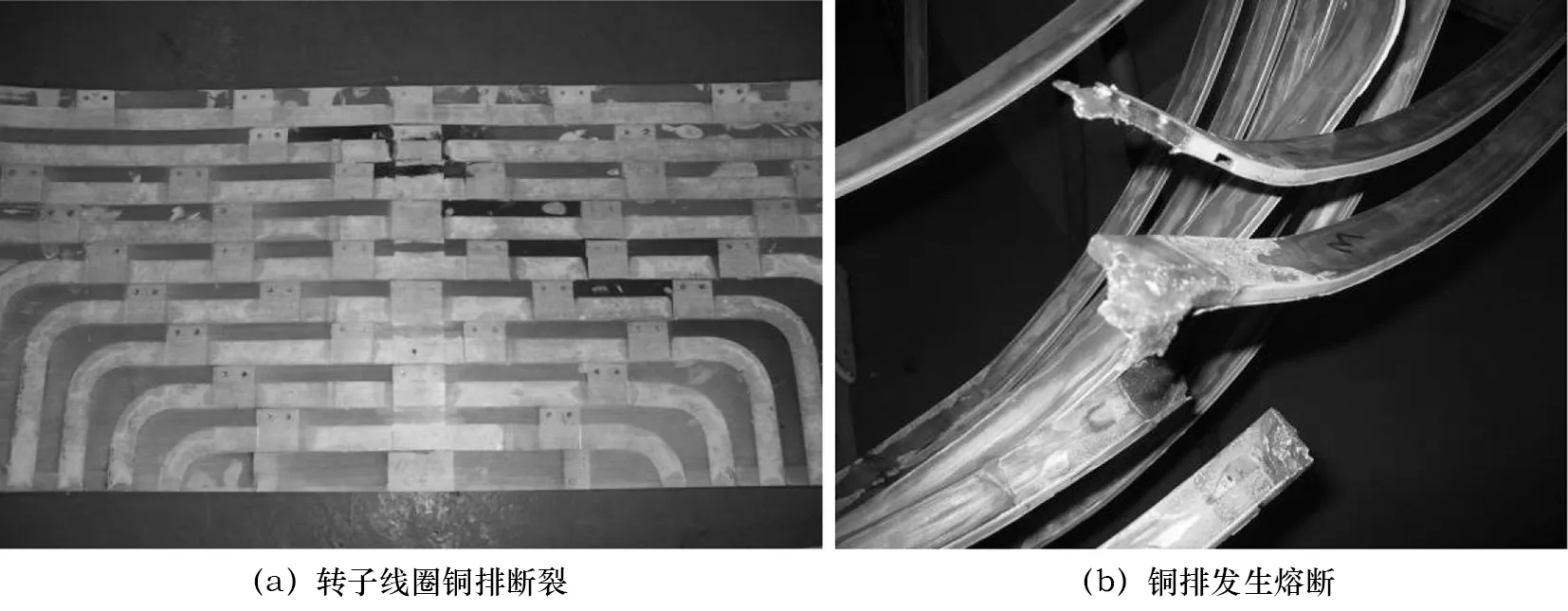

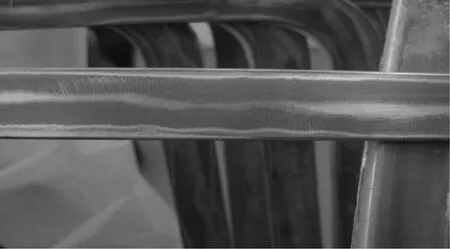

某燃汽轮发电机组在投入运行1年后,8号线圈第11、12匝励端180°极心焊口部位烧熔断路,机组被迫停机。如图1所示,转子线圈铜排8号线圈2根完全熔断,表面发生氧化变色。

铜排材质类似于T2纯铜,冷拉态供货,选用的钎料为BCu80PAg,熔点为740~815 ℃,铜排焊接采用中频感应钎焊,焊接输出电流为68 A,输出电压为700 V,输出功率为40 kW,加热时间为80 s。为找出转子线圈铜排失效原因,对原材料及焊接接头化学成分、力学性能、金相组织、断口进行综合性分析。

图1 转子线圈铜排失效实物

1 理化检验与分析

1.1 化学成分

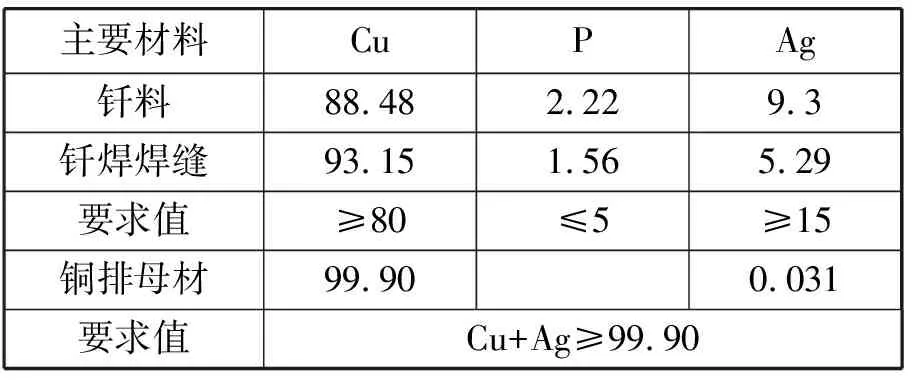

在8号线圈上取样分别对铜排原材料及焊接接头钎料成分进行化学成分分析,结果显示钎焊焊缝主要成分是P、Ag、Cu三种成分,其中钎焊焊缝Cu含量略高于钎料,P、Ag含量不同程度地略低于钎料成分要求。这是由于钎焊过程中母材和钎料之间的溶解与扩散,改变了钎焊焊缝的成分,使得与钎料本身成分有一定的差别。铜排母材的成分分析表明,母材成分满足技术要求。检验结果见表1。

表1 化学成分 (wt%)

1.2 力学性能

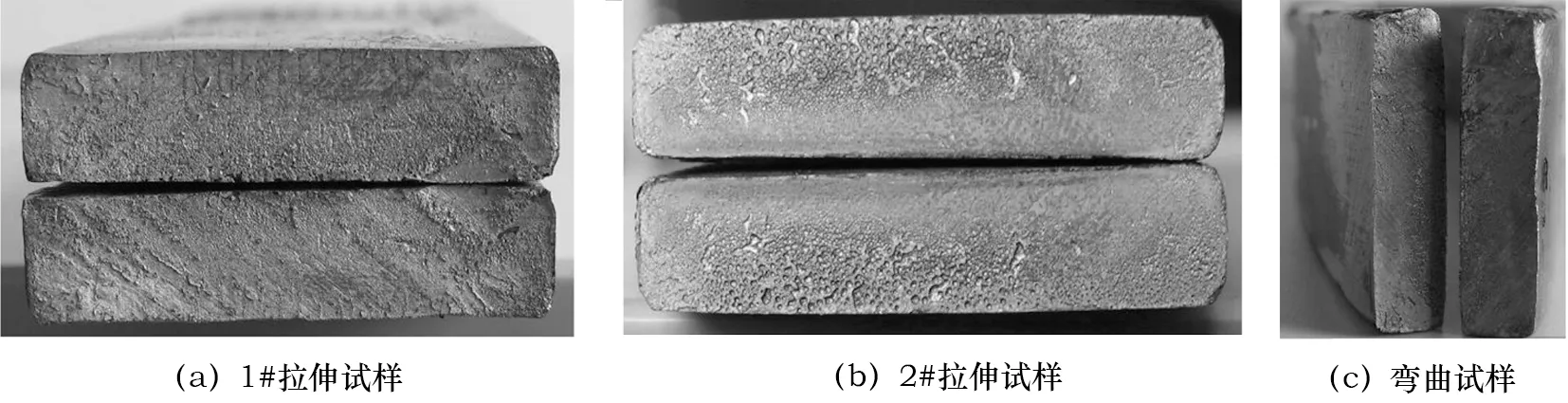

在铜排焊接位置以焊接接头为中心对称截取400 mm长试料,加工出2件拉伸试样和1件弯曲试样,试验数据见表2。试验结果表明:焊接接头的强度很低,塑性较差,远低于铜排本体性能,弯曲试样弯曲到约20°时即发生断裂。从拉伸断口可以看出,1#和2#拉伸试样断裂部位均在焊缝处,且均未出现颈缩现象,断口平齐,1#试样断口形貌显示钎料填充不足,焊料稀少,2#试样断口上虽然有较多的焊料,但钎焊缩孔严重,并且局部存在无钎料润湿现象;弯曲试样断裂位置位于焊缝处,断口平齐,断口钎料少,填充不足。力学性能结果表明:钎焊接头质量较差,焊缝强度低于母材强度是导致拉伸和弯曲时在焊缝处断裂的直接原因。

表2 力学性能

图2 断裂的拉伸和弯曲试样

1.3 金相组织

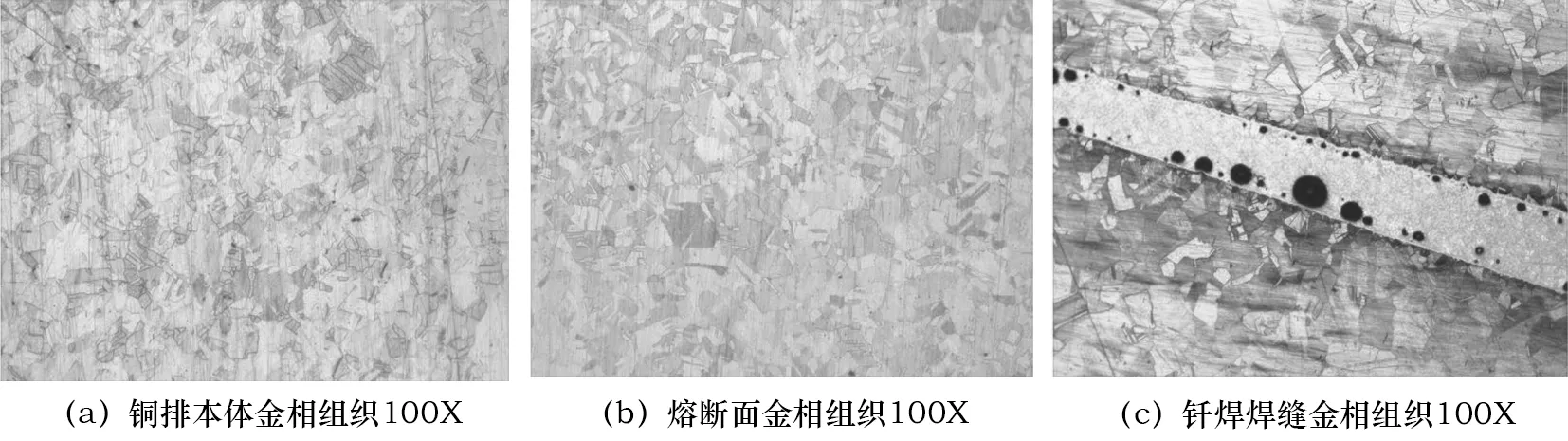

在铜排本体、熔断面附近和钎焊焊缝上分别取样进行金相组织分析,用5%高氯化铁溶液腐蚀试样,在PMG3型光学显微镜下进行观察及分析。三个位置的金相组织均为α单相固溶体,晶粒平均直径略有不同,铜排本体晶粒平均直径0.045 mm,见图3(a),符合技术要求(晶粒平均直径0.025~0.050 mm);熔断面附近晶粒平均直径增大到0.065 mm,见图3(b);钎焊焊缝两边热影响区晶粒平均直径增大到0.075 mm,熔合线处未见裂纹,但在焊缝里有大量缩孔存在,见图3(c)。

图3 金相组织

2 断口分析

2.1 断口宏观分析

转子线圈铜排断口如图4(a)和图4(b)所示,断裂位置均位于钎焊焊缝结合处,断口表面氧化严重,无明显的颈缩现象,第11匝转子线圈铜排断口形貌呈石状,保持了棱边形状,宏观断面的取向与最大切应力方向一致,与最大正应力约呈45度交角,是受拉力的作用撕开断裂,为受拉撕裂式断裂形式。第12匝转子线圈铜排断口局部棱边变成圆滑状,并伴有局部熔化现象,为熔断式断裂形式。

图4 转子线圈铜排断裂实物

2.2 断口微观分析

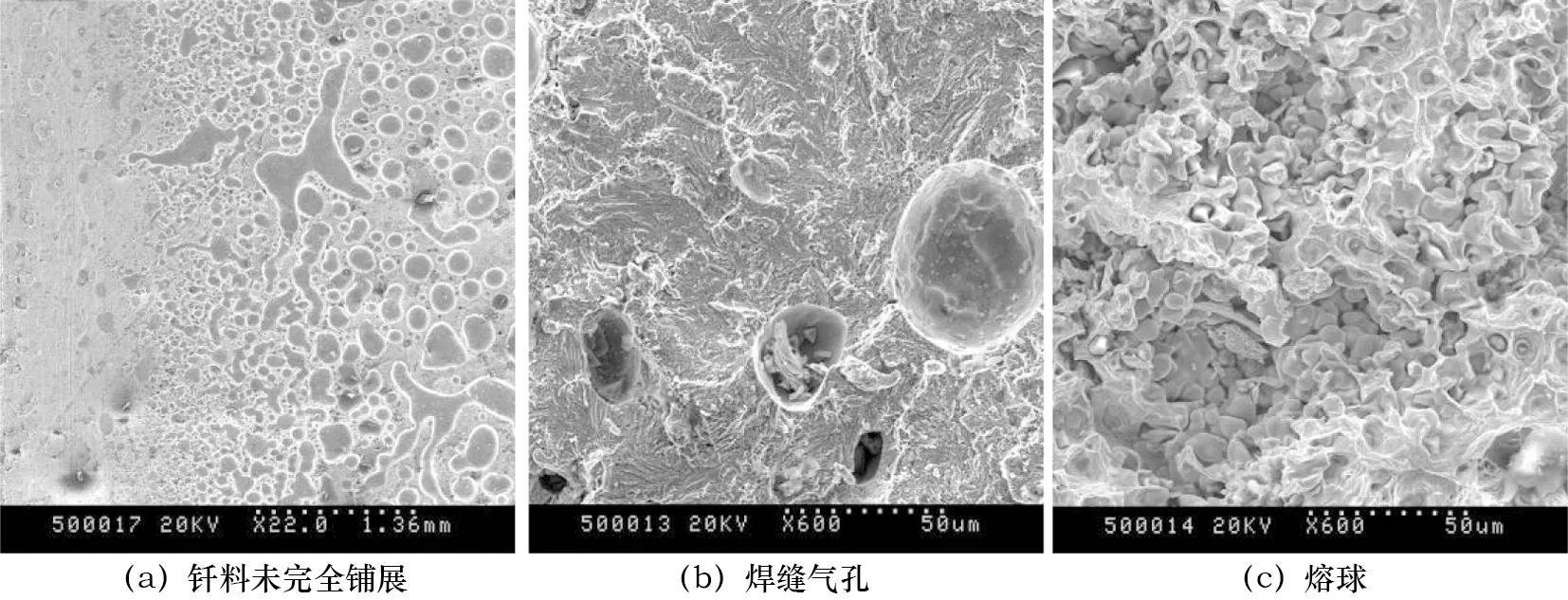

由于已断裂转子铜排断口表面氧化严重,无法观察微观断口特征,采用S-3700扫描电镜对钎焊焊缝拉伸断口进行微观形貌观察,断口表面钎料未完全铺展,如图5(a),且存在较多缩孔,如图5(b),同时断口可观察到熔化的球状花样,如图5(c)。

图5 转子线圈铜排拉伸断口微观形貌

3 热模拟试验

经现场检查发现转子线圈铜排靠近断裂处发生不同程度的变色,如图6所示,在靠近断口处,铜排的颜色由中心向两侧梯次变化,颜色依次为铜色、不均匀的紫红色、蓝黑色。这说明铜排经历了一定程度的热过程,为了进一步分析铜排表面颜色变化规律与温度之间的关系,对铜排进行热模拟试验。

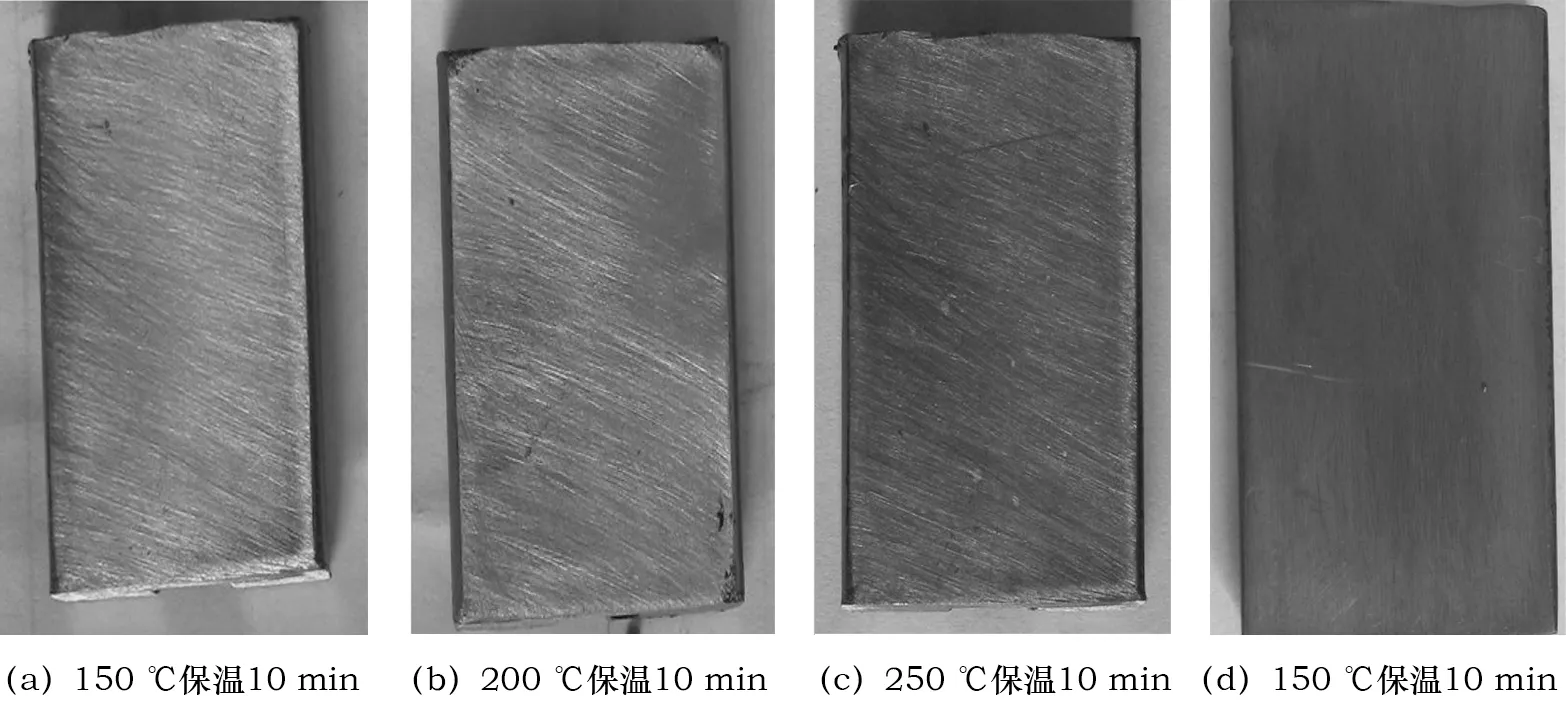

分别将铜排加热到150 ℃、200 ℃、250 ℃及300 ℃,并保温10 min,观察铜排表面的氧化变色情况,如图7所示。150 ℃保温10 min,铜排基本保持铜本色;200 ℃保温10 min,铜排表面有轻微变色;250 ℃保温10 min,铜排表面氧化成紫红色;300 ℃保温10 min,铜排表面氧化成蓝黑色和紫红色的混合色。从铜排热模拟试验进行推断,转子线圈铜排至少经历过300 ℃以上的热过程。

图6 靠近断口处铜排形貌

图7 铜排不同温度下的表面氧化变色

4 断裂原因分析

4.1 钎焊工艺

从以上检查结果可知,钎焊接头内部钎料未完全铺展,且存在大量的缩孔,焊缝接头区域晶粒发生明显长大,使得钎焊接头的拉伸性能远低于铜排本体性能,弯曲20°发生断裂。这有可能是钎焊焊接过程中加热功率过大造成的,加热功率过大使加热速度过快,造成工件受热不均匀,局部区域产生过热,而其他区域温度低未达到钎料温度,钎料铺展不完全,使焊接接头结合强度低。钎焊工艺失控是转子线圈铜排在焊缝处断裂的直接原因。

4.2 工况分析

从转子线圈铜排断裂处附近的氧化变色情况及铜排热模拟试验结果可以看出,转子线圈铜排至少经历过300 ℃以上的热过程,说明机组在运行过程中,局部温升较高。在高温状态下,钎料的强度下降得比铜快,使焊接接头性能退化,在长时间的运行过程中,裂纹优先在焊缝缩孔缺陷处萌生,裂纹不断扩展,使得铜排的电阻迅速升高,局部迅速升温并达到焊缝钎料的熔化温度而发生熔断。机组运行过程中的特殊受热是导致转子线圈铜排在焊缝处断裂的次要原因。

5 结论及建议

(1)铜排和钎料材质满足技术要求。

(2)钎焊工艺失控是转子线圈铜排在焊缝处断裂的直接原因。

(3)机组运行过程中的特殊受热是导致转子线圈铜排在焊缝处断裂的次要原因。

(4)为避免此类事故的再次发生,应加强焊接过程质量控制,严格执行焊接工艺并做好记录,焊后进行严格检查,不允许存在任何裂纹、未熔合、气孔等缺陷。

(5)在机组运行的过程中,应定期监测转子线圈铜排的温度变化,对异常情况应及时停机检查,对出现裂纹的铜排应及时更换。