功率分流式混合动力系统电机建模与控制

2020-06-06王印束曾小华陈慧勇李晓建李广含

王印束,曾小华,陈慧勇,李晓建,李广含

(1.郑州宇通客车股份有限公司, 郑州 450016; 2.吉林大学汽车仿真与控制国家重点实验室,长春 130025)

功率分流式电子无级变速混联混合动力系统(electrical variable transmission,EVT)基于行星齿轮机构将电机与发动机耦合,可以实现发动机转速转矩双解耦,相比于串联混动系统效率更高,同时相比于并联混动系统能够更加顺应路载,具备较好的经济性能,近年来发展迅速。EVT系统首先在丰田普锐斯汽车上搭载并实现量产,普锐斯截至目前已销售超过1 000×104辆[1]。

目前针对EVT系统的研究主要包括构型拓扑设计、参数优化匹配、能量管理以及动态协调控制四个方面。在构型设计方面,基于图论理论实现行星式混合动力系统综合拓扑设计已成为当前研究热点[2-5];在能量管理方面,各种高级的节能优化算法得以应用,主要包括瞬时最优、动态规划等[6-8];在动态协调控制方面,当前研究主要针对系统模式切换过程,采用基于模型的设计方法完成发动机转矩估计与电机转矩补偿,实现动态协调控制[9]。

然而,目前针对EVT系统内部双电机控制特性及其对混合动力系统特性影响的研究仍然较少。EVT系统所需布置空间相对较小,永磁同步电机正好符和这一需求,同时其控制特性、动态品质与电机控制系统性能也很优异,这对EVT混合动力系统性能提升具有重要影响。为了反映EVT系统的双电机特性,仍需要建立更为细化的动态细节模型。

以某城市公交车为研究对象,针对该车装备的EVT混合动力系统中的永磁同步电机,建立电机控制系统细节模型,并基于MATLAB/Simulink/Simscape仿真软件建立电机、逆变器、行星机构以及整车模型;基于EVT系统工作特性建立双电机动态协调控制算法;最后通过仿真测试,验证电机动态响应特性以及电机在EVT系统中的响应特性。

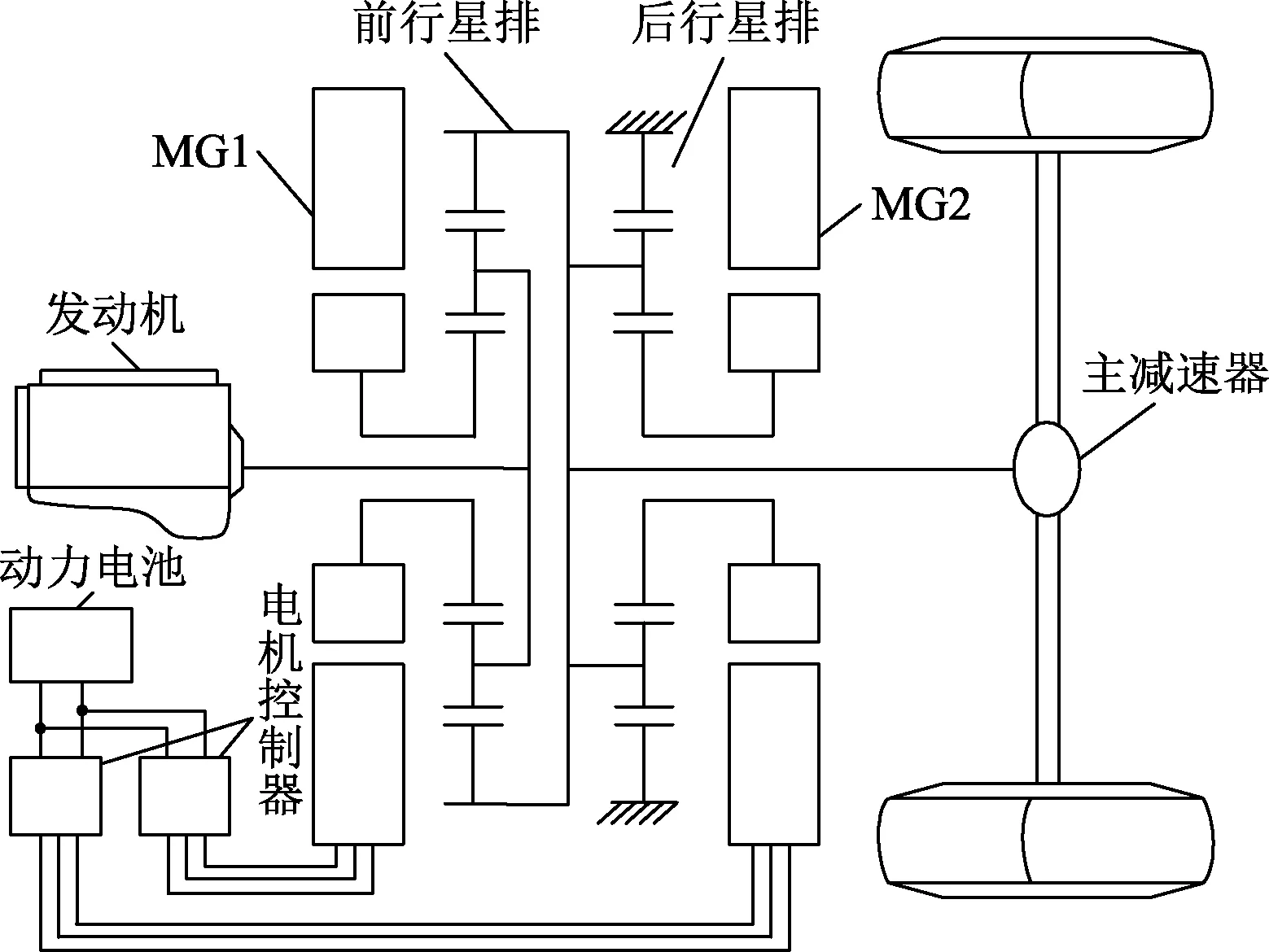

1 系统构型

EVT混合动力系统应用于某实车,具体构型如图1所示,主要部件有发动机、动力电池、前后行星排、电机MG1(motor/generator)和电机MG2,对于前行星排,其行星架连接于发动机输出轴,太阳轮连接于电机MG1,对于后行星排,其太阳轮连接于电机MG2,其齿圈被锁止,两行星排通过前排齿圈与后排行星架固连,并实现动力输出。

图1 EVT 系统构型Fig.1 EVT system configuration

通过控制策略可实现电机MG1或MG2处于电动状态或发电状态。其中电机MG1主要调节发动机工作点和启动发动机,多数情况下工作于发电状态;电机MG2主要对发动机输出到主减速器处的转矩进行补偿和在制动时进行能量回收,多数情况下工作于电动状态。

2 电机控制系统建模

2.1 电机控制系统

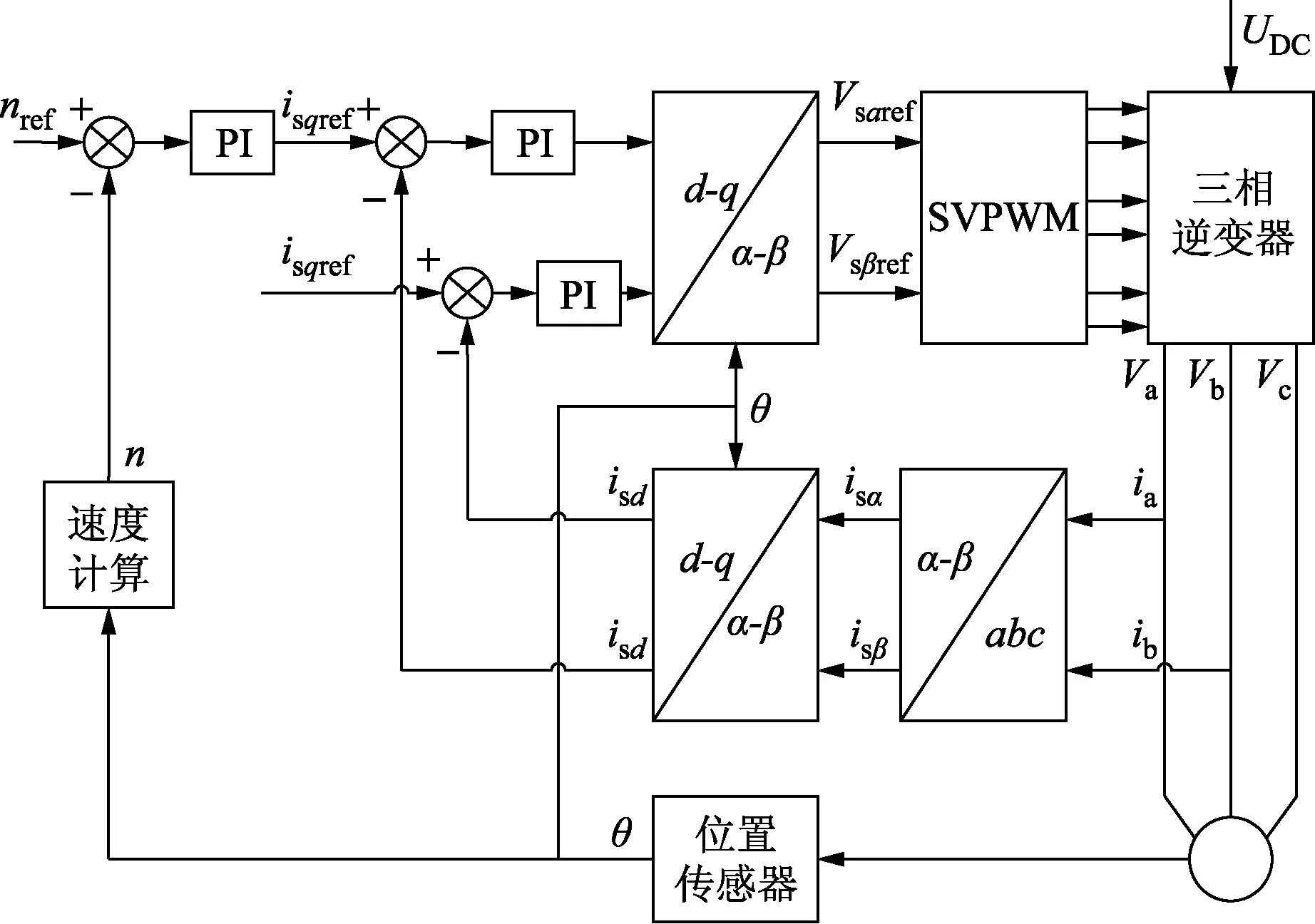

建立的电机控制系统如图2所示。图2中实现了两个闭环控制,分别为速度环和电流环,位于图2中外圈和内圈的位置。

nref和n分别为电机给定转速和转子转速;isqref、isdref为d-q轴系电流参考分量;Vsαref、Vsβref为α-β轴系定子电压矢量分量的参考值;UDC为供电电压;Va、Vb、Vc为电机定子各相电压; ia、ib为电机定子相电流;isα、isβ为α-β轴系定子电流矢量的分量;isd、isq为d-q轴系定子电流矢量的分量;θ为转子转动角度图2 电机控制系统框图Fig.2 Block diagram of motor control system

2.1.1 电流环

电流环包括两种,分别为直轴电流id和交轴电流iq,其中控制id始终为零,iq则受到电机需求转矩的影响,即电机控制策略所需转矩的影响。为实现目标直轴电流和交轴电流的值,需要把电机绕组中的电流值作为原始量,进行一系列坐标旋转等变换,进而可以将电机直轴电流和交轴电流的实际值求出,由此整个变换过程可形成一个闭环控制系统。为使得电流跟随的效果更优异,可以通过逆变器加入PID(proportional integral derivative)控制、坐标变换及脉宽调制等方法,来实现对电机供电特性的调整。

2.1.2 速度环

为了使实际转速跟随目标转速,可以通过转速偏差,经过PID控制器得到控制转矩。直轴电流id为零的情况下,电机转矩与交轴电流iq呈线性关系,之后经电流环实现电机的转矩响应。

根据图2,为了建立电机控制系统的模型,分别运用了坐标旋转变换、PID调节、空间电压脉冲宽度调制和弱磁控制等方法。

2.2 坐标变换

首先,三相静止坐标系下的电流到两相静止坐标系下的坐标变换,如式(1)所示:

(1)

式(1)中:iα、iβ分别表示由三相静止坐标系转化为两相静止坐标系后的相电流;iA、iB、iC分别为原始的三相静止坐标系下电机三相绕组的相电流。

根据电机三相绕组间的连接关系,无论是星形连接还是三角形连接,均存在:

iA+iB+iC=0

(2)

将式(1)与式(2)结合起来分析,可消除iC,将三相静止坐标系下的电流到两相静止坐标系下的坐标变换简化为

(3)

其次,两相静止坐标系下的电流到两相旋转坐标系下的电流变换:

(4)

式(4)中:id表示直轴电流;iq表示交轴电流;θ表示两相旋转坐标系相对于两相静止坐标系的角度。

最后,两相旋转到两相静止坐标系下的电压变换:

(5)

式(5)中:uα、uβ分别表示两相静止坐标系下相电压;ud、uq分别表示两相旋转坐标系下直、交轴电压。

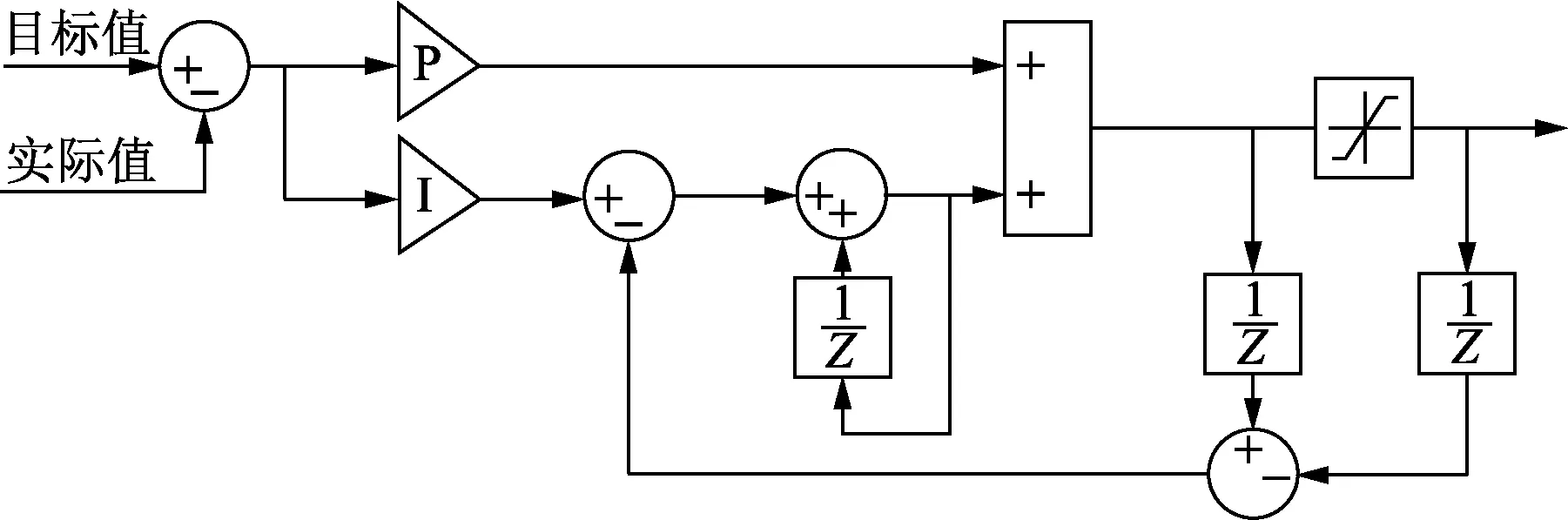

2.3 抗饱和PID控制器

根据图2,对于转速闭环的电机控制系统而言,速度环的PI控制器调节q轴目标电流,电流环的PI控制器输的d、q轴目标电压。为了防止由于PI控制器的输出达到极限值,而失去了控制作用,搭建可以抗饱和的PID控制器,可以根据饱和程度自动降低PI的输出,如图3所示。

P为比例系数;I为积分系数;表示单位延迟模块图3 抗饱和PID控制器Fig.3 Anti-saturation PID controller

2.4 脉宽调制建模

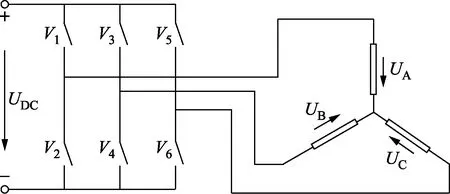

图4为电压型逆变器[10]原理结构图,逆变器主要包括三个绕组以及六个功率开关,组成三相桥式电路。通过直流电源为逆变器供电,该直流电源的总电压为UDC,三相桥式电路中三相绕组的各相电压分别为UA、UB、UC。

图4 逆变器拓扑图Fig.4 Inverter topology

由图4可知,逆变器的任一桥臂上都存在两个开关元件,而这两个开关元件往往处于不同的开闭状态,即每个桥臂存在两种常见工作状态,并定义为

(6)

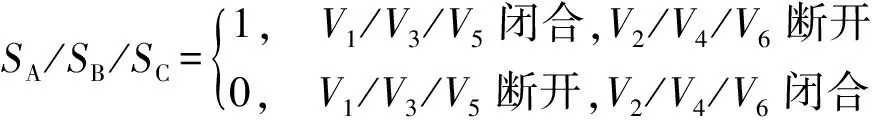

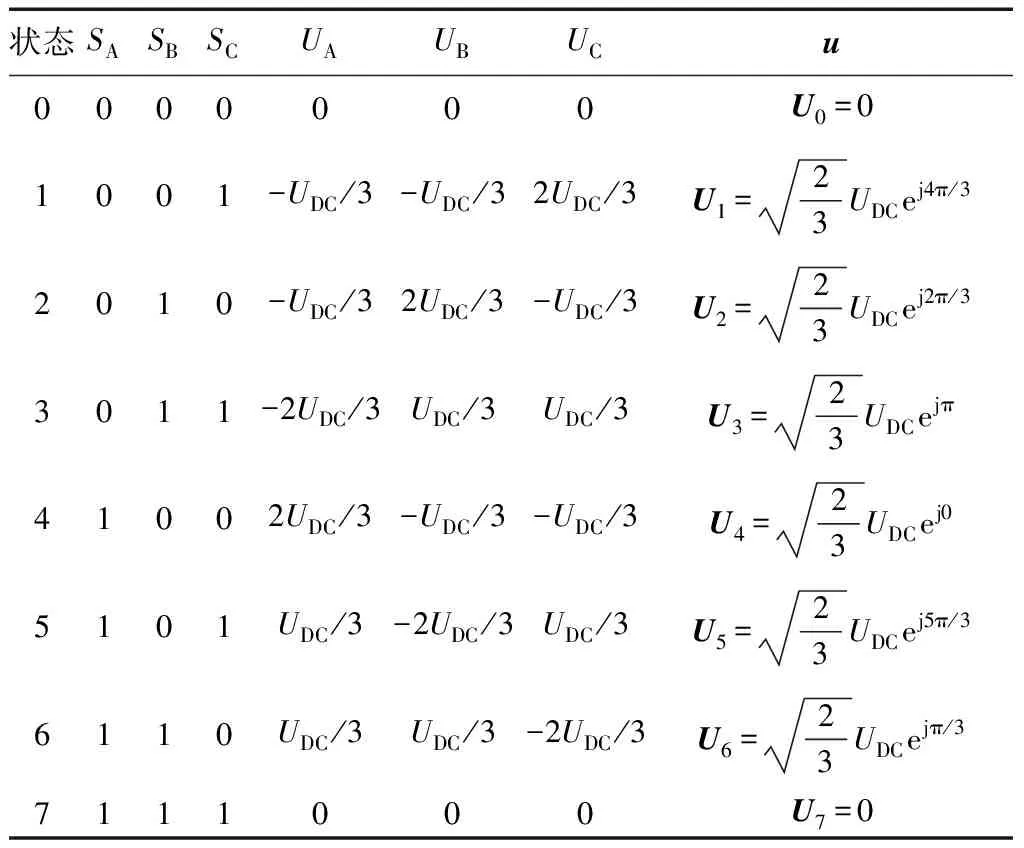

每个桥臂对应两个开关状态,则三个桥臂共有8种不同组合的开关状态,对应会有8个基本的电压矢量u,如表1所示。图5为基本电压矢量在空间位置的矢量表达。

表1 开关状态及相应电压矢量Table 1 Switching state and corresponding voltage vector

U1~U6为6个非零的基本电压矢量;U0和U7为零电压矢量;Ud为直流母线电压;Ts为逆变器的开关周期;T4、T5和T6分别为U4、U5和U6对应开关状态持续的时间;Uref为合成电压矢量;ω为转子角速度图5 基本电压矢量Fig.5 Basic voltage vector

电机电磁转矩控制主要通过控制电机转子坐标系下ud、uq实现,根据图5,假设ud、uq分别为某一空间电压矢量Uref在转子坐标系下映射到d轴和q轴的分量,为了获得该空间矢量Uref,可以首先判断该矢量所处的扇形区域,然后由组成该扇形区域的两个基本电压矢量组合而成。

以图5所示的Uref为例说明其合成原理。图5中Uref处在U4和U6之间(第一扇区),其合成原理如式(7)所示。同理可以得到空间任意位置下Uref的合成方法。

(7)

式(7)中:Ts为逆变器的开关周期;U4、U6为基本电压矢量;T4、T6为U4、U6对应开关状态持续的时间。通过计算T4/Ts、T6/Ts,可以得出逆变器开关状态的占空比。

由式(7)计算出逆变器开关状态的占空比,并进一步计算出电机电磁转矩,实现对电机电磁转矩的控制。电机控制系统脉宽调制建模主要包括扇区判断、矢量作用时间计算以及脉冲发生器三部分。

2.4.1 扇区判断

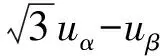

通过uα、uβ的大小关系来判断电压矢量Uref所在的扇区位置。以图5为例,沿着逆时针方向扇区的编号分别为Ⅰ~Ⅵ。这里定义一个变量N,同时给出N的计算公式为

N=A+2B+4C

(8)

根据式(8),各扇区对应的N的取值如表2所示。

表2 N对应的空间位置Table 2 Spatial location of N

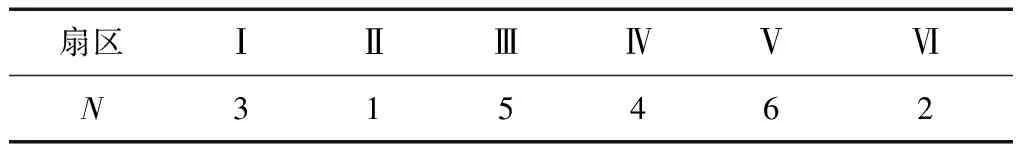

2.4.2 各空间位置矢量作用时间求解

不同空间位置的组合矢量各不相同,对应的矢量作用时间的求解结果也不一致。由式(7)进行计算,若处于Uref第一扇区,将其在两相静止坐标系下的表示方式调整为标量形式的表示方式,如式(9):

(9)

可以求得:

(10)

同理可以得到空间任意位置下Uref的矢量作用时间,具体结果如表3所示。

表3 矢量作用时间Table 3 Vector action time

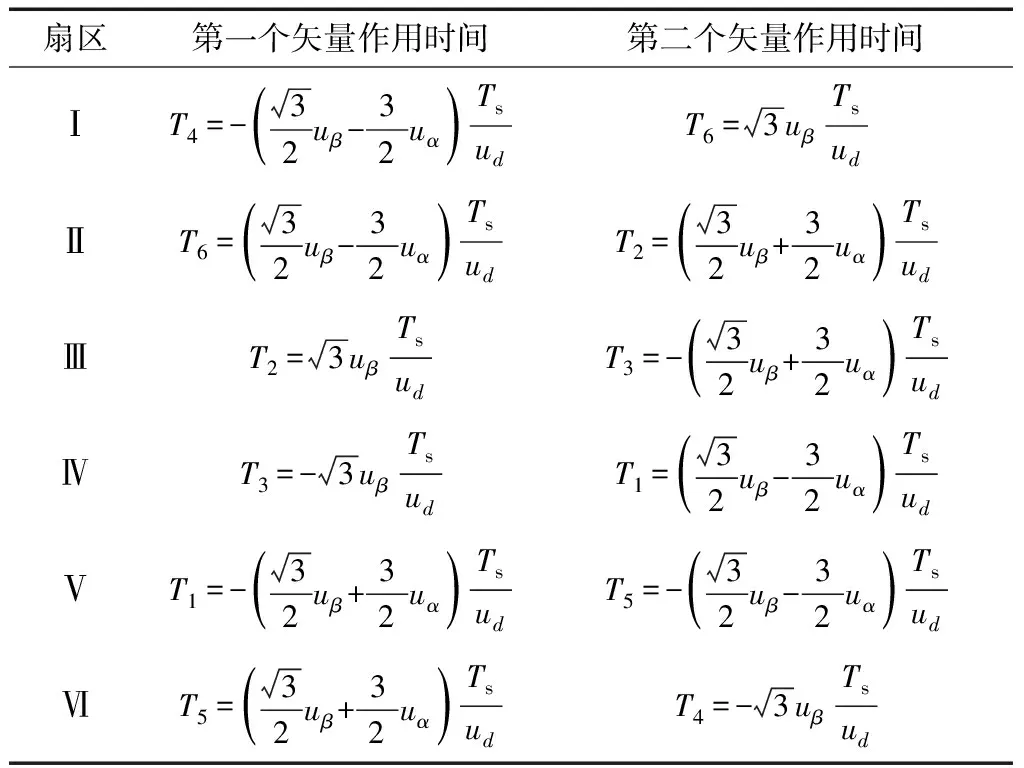

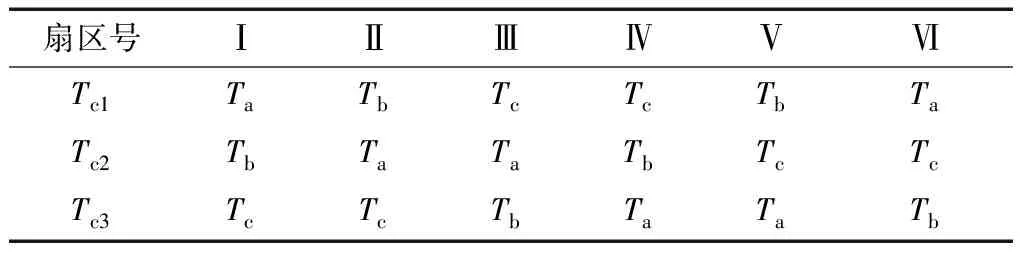

2.4.3 脉冲发生器

矢量作用时间实际表示逆变器开关处于某种状态的持续时间。利用表3所示的相邻基本矢量作用时间Tx、Ty,可以将逆变器开关在任意状态对应的脉冲信号计算出来。

从表1中可以看出,逆变器开关的所有状态应的电压矢量,不仅仅包括基本矢量,在某些状态下还会存在零矢量。这里以T0表示零矢量的时间,有:

T0=Ts-Tx-Ty

(11)

定义矢量作用开始时间的中间变量,如式(12)所示:

{Ta=T0/4

Tb=Ta+Tx/2

Tc=Tb+Ty/2

(12)

三相绕组A、B、C对应的开关开始时间分别为Tc1、Tc2、Tc3,在不同扇区时,Tc1、Tc2、Tc3与Ta、Tb、Tc的关系如表4所示。

表4 Tc1、Tc2、Tc3与Ta、Tb、Tc的关系Table 4 The relationship between Tc1、Tc2、Tc3 and Ta、Tb、Tc

2.5 弱磁控制建模

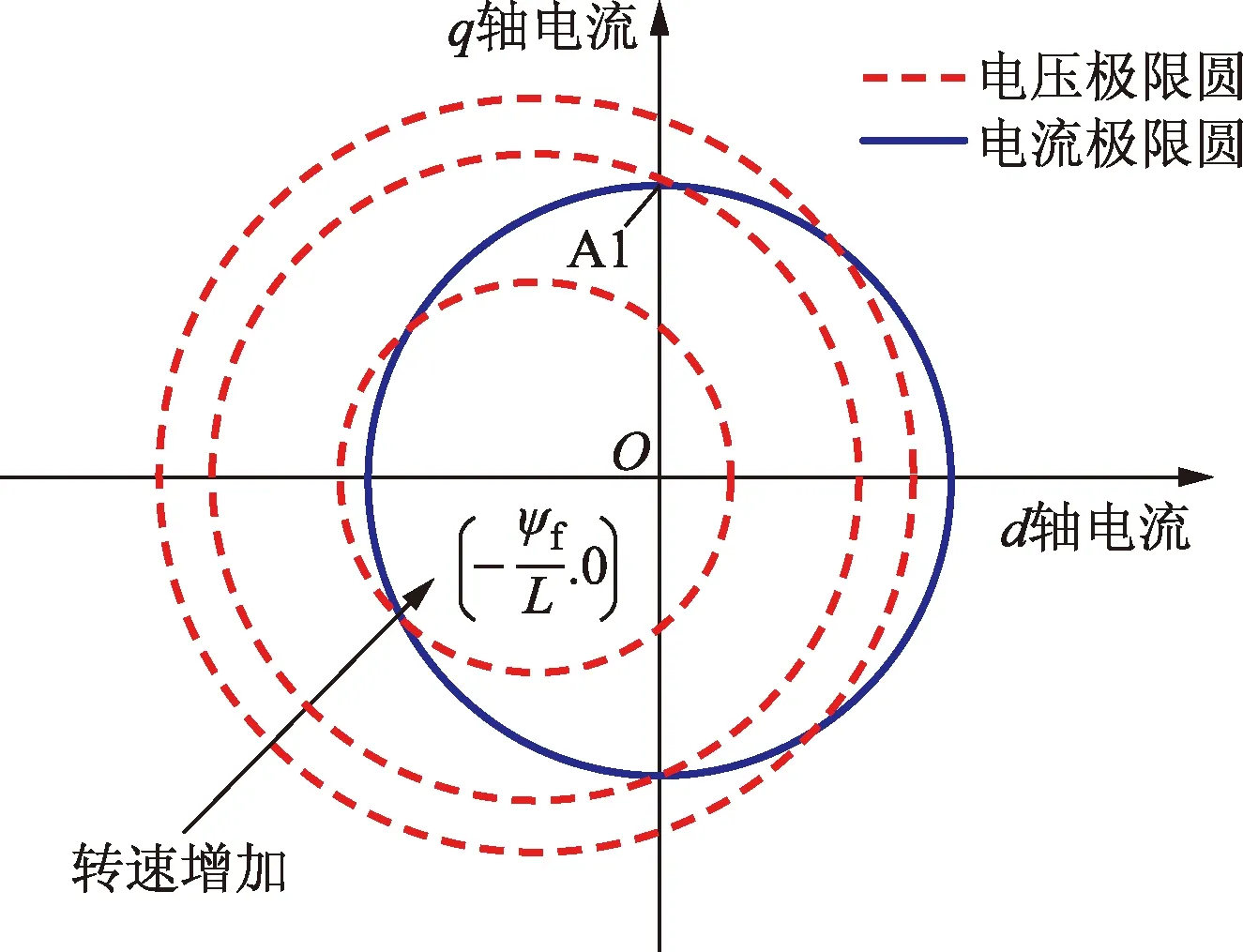

若采用的电机为面装式的永磁同步电机,则其整个动作过程会受限于电压极限圆和电流极限圆的限制,如式(12)、式(13)所示,详见图7中电压极限圆与电流极限圆的重合部分。

(13)

(14)

式中:ψf表示转子永磁体的磁链;ωr为转子角速度;L表示电子电感;|us|max为电压极限值;|is|max为电流极限值。

图7 电压、电流极限圆Fig.7 Voltage and current limit circle

图7中,设定电流极限圆与iq轴相交于点A1,用来表示iq在电流极限值的情况,若是考虑电磁转矩id=0的方面,则用来表示电机处于最大输出转矩的状态。当电机转速变大,则会逐渐减小电压极限圆的半径,当曲线与点A1相交并继续缩小时,电流iq的值由于受限于电压极限圆,会随之变小,进而降低电机的输出转矩。若使得电源电压为恒定值,降低实际电流输出值,则电机的实际输出功率会受到限制而非可输出的最大值。

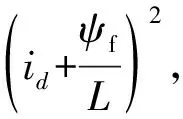

如图8所示,为了实现电机的输出功率尽可能大,可以对d轴的电流进行负反馈控制实现弱磁控制。

Usmax为电压的极限值;idref、iqref为d-q轴系电流参考分量;nref为电机给定转速图8 反馈弱磁策略原理图Fig.8 Principle diagram of feedback weakening strategy

3 EVT系统建模及控制算法

3.1 EVT系统建模

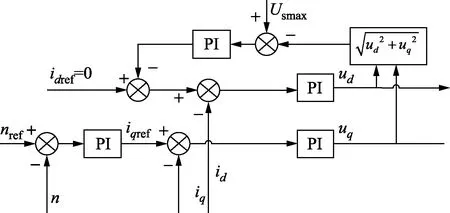

基于MATLAB/Simulink/Simscape软件搭建EVT系统模型。首先在Simulink环境下搭建上述电机控制系统模型,利用Simscape软件建立逆变器及电机本体模型、车身模型、发动机模型、前后行星排模型、差速机构模型和轮胎模型,并进行集成,如图9所示。

图9 EVT系统模型Fig.9 EVT system model

3.2 EVT系统控制算法

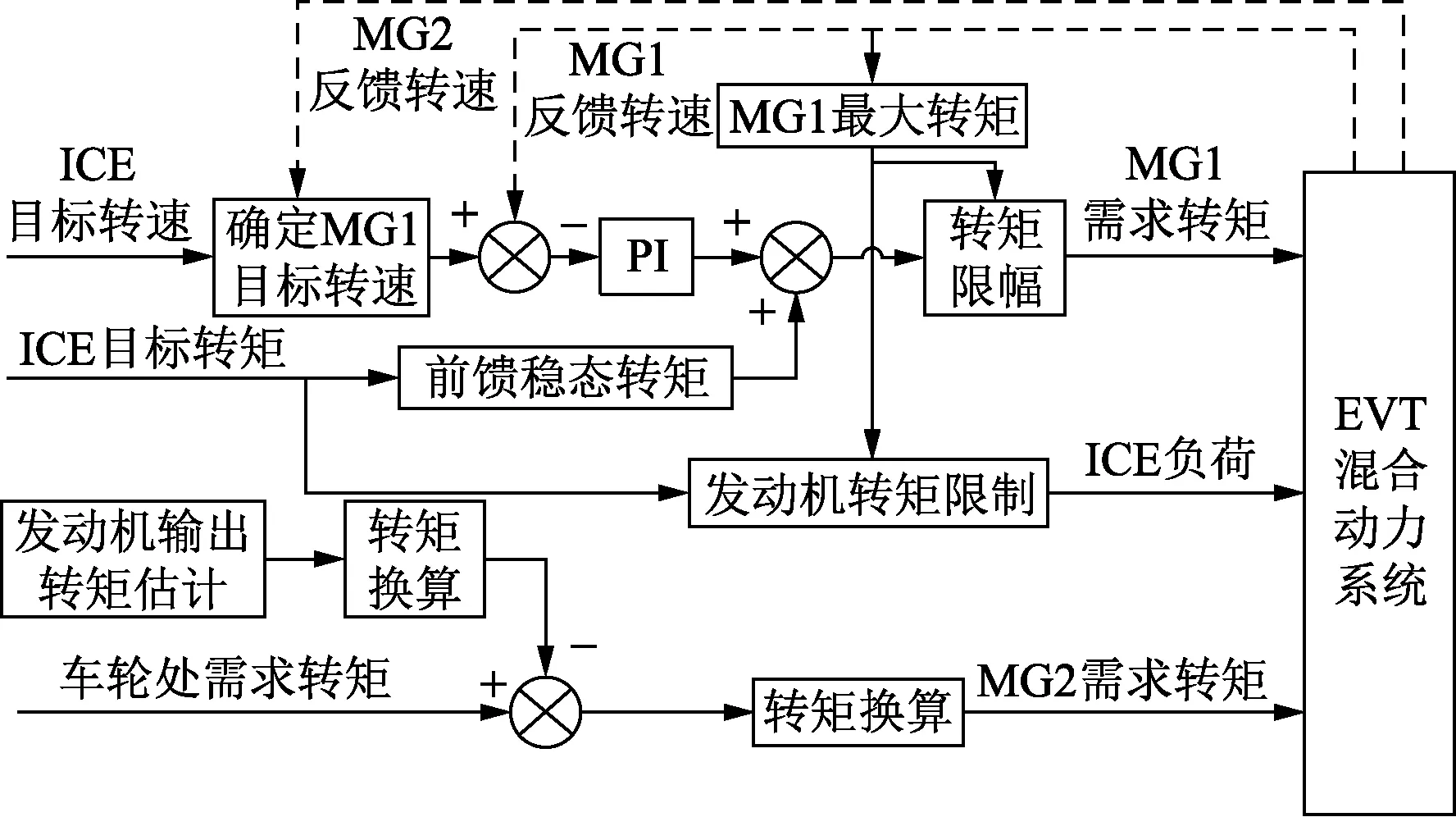

建立EVT系统动态协调控制算法,如图10所示,主要包括以下部分。

3.2.1 发动机控制

发动机的负荷信号与车轮需求力矩分开讨论,基于发动机最优曲线确定发动机负荷,并通过电机MG1、MG2实现发动机工作点调节。

3.2.2 电机MG1控制

针对MG1采用前馈加反馈的控制算法。首先计算前馈控制量:根据发动机目标扭矩以及行星排传力特点确定MG1稳态前馈控制转矩;其次计算反馈控制量:根据发动机目标转速和MG2转速计算MG1的目标转速,并基于PI控制器得到MG1的反馈转矩控制增量。

3.2.3 电机MG2控制

针对MG2采用转矩补偿控制算法,考虑系统模式切换的动态过程,通过对发动机转矩估计,实现MG2协调控制。根据动力学方程,已知MG1的转速和转矩值,求得发动机转矩估计值。然后根据车轮驱动所需的总负载需求,求出MG2需要进行补偿的转矩量。

图10 EVT系统控制算法Fig.10 EVT system control algorithms

4 仿真分析

4.1 电机及其控制系统仿真

首先进行阶跃负载工况下,电机及其控制系统仿真测试,验证电机模型动态响应特性。

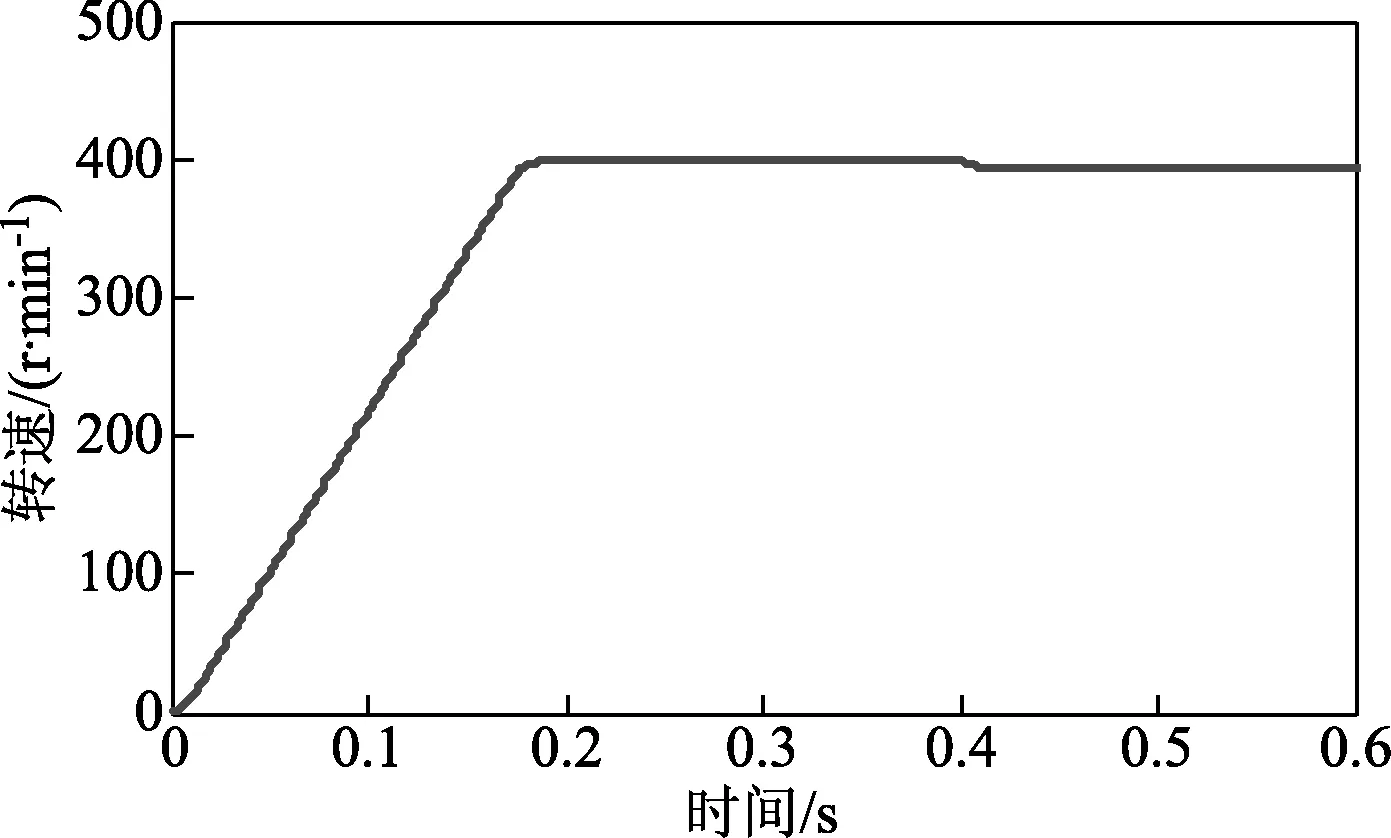

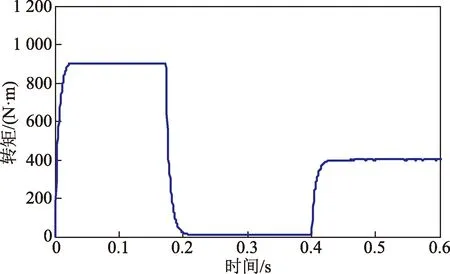

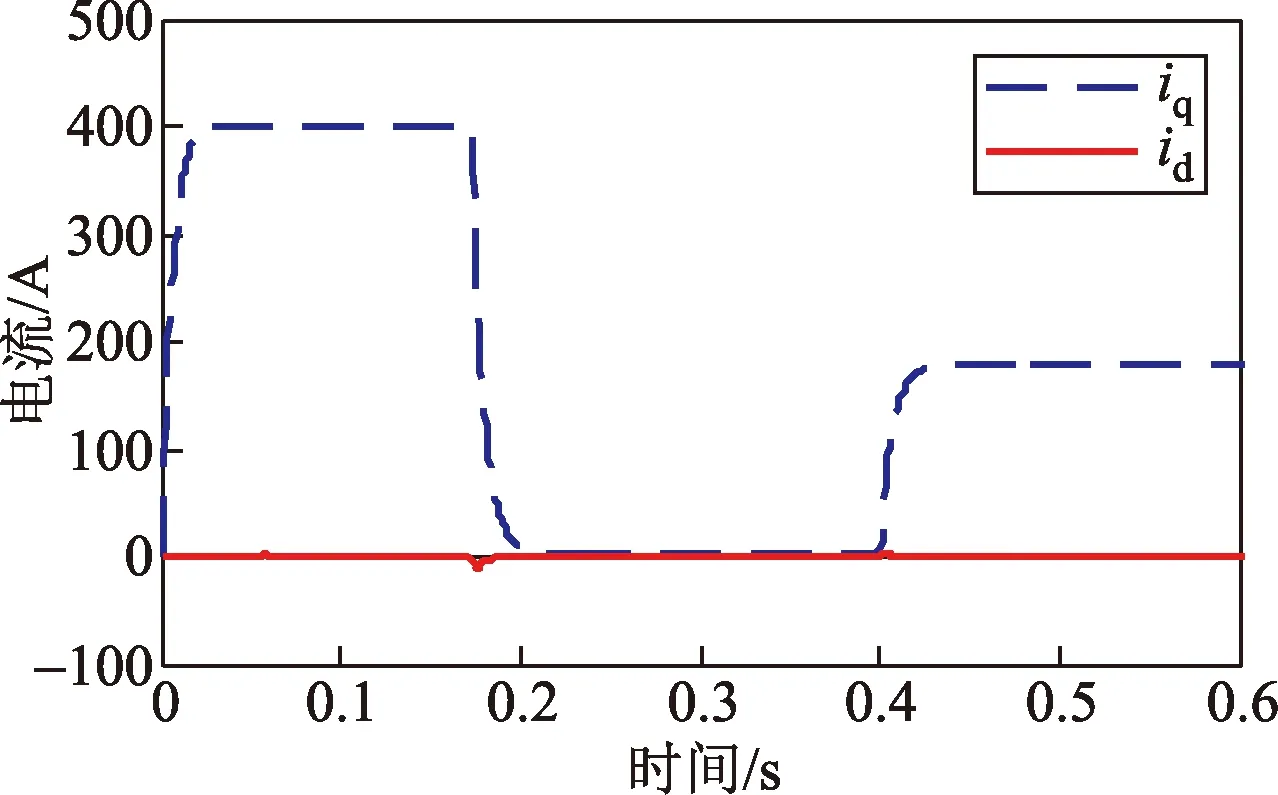

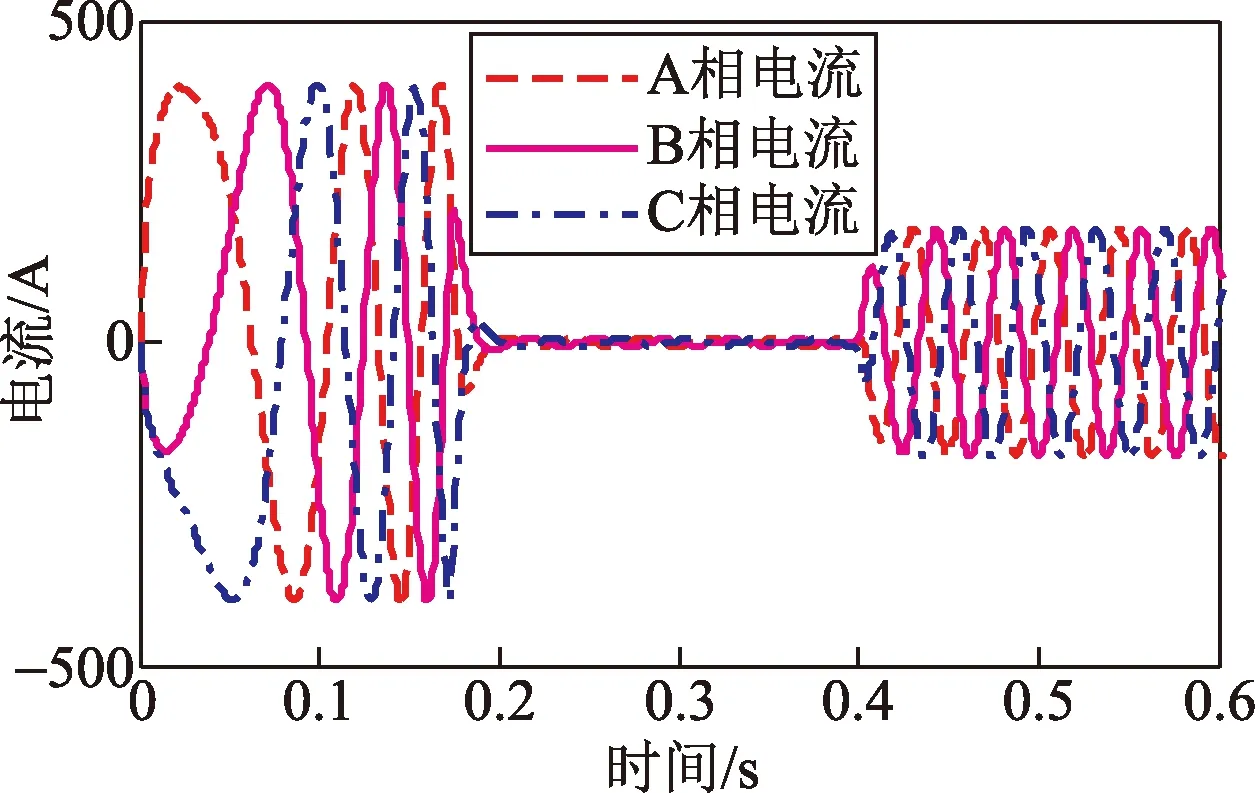

电机模型仿真运行条件:电机带动无阻尼均匀飞轮转动,惯量为3.685 kg·m2,负载转矩在0.4~0.6 s给定,为400 N·m。通过转速控制的方式控制系统电机,将需求转速控制在400 r/min,并保持稳定,电机转速仿真结果如图11所示,此外电机电磁转矩,直轴电流和交轴电流,以及定子电流的运行结果,分别如图12~图14所示。

图11 电机转速Fig.11 Motor speed

图12 电机电磁转矩Fig.12 Electromagnetic torque of motor

图13 电机直交轴电流Fig.13 Direct and quadrature axis current of motor

图14 电机三相电流Fig.14 Three-phase current of motor

4.1.1 0~0.4 s空载启动

空载启动阶段,电机目标转速与电机实际转速做差得到转速偏差,将偏差输入到PID控制器得到系统需求的交轴电流值iq,电流iq通过PID控制器的控制,在短时间内迅速增加并稳定在最大值,当前时间段内直轴电流id始终为0,如图13所示。

观察图12、图13可以发现,电机的电磁转矩与电机交轴电流的曲线变化趋势基本一致,这是二者线性相关所致。受交轴电流的变化影响,电机电磁转矩短时间内增加极限值900 N·m,并持续保持该转矩直到0.18 s,在0~0.18 s时间内电机以最大加速度提升转速。在0.18 s,电机的实际转速达到需求转速,需求的电磁转矩急剧降低,此时电机无负载,转矩维持在0 N·m附近的较小值,如图12所示。

根据图14所示,当电磁转矩较大,电机三相定子电流变化曲线始终为正弦曲线,在电机的转速增加阶段,电机定子三相电流以较大变化值波动,在电机的转速恒定阶段,电机定子三相电流以较小变化值波动。

4.1.2 0.4~0.6 s阶跃负载

当仿真时刻达到0.4 s,给定电机一个阶跃负载,大小为400 N·m观察图11可知,此时电机转速会变小,导致转速的实际值与需求值之间的偏差变大,进而使得由PID控制器控制的交轴电流iq随之变大(图13),同时电机的电磁转矩也收系统控制作用增加到400 N·m左右(图12)。因此电机转矩能够跟随负载的变化而迅速响应,可见电机及其控制系统的动态响应特性较好。

4.2 EVT集成系统仿真

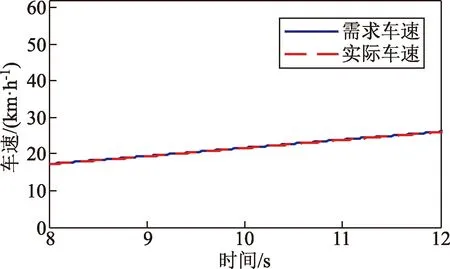

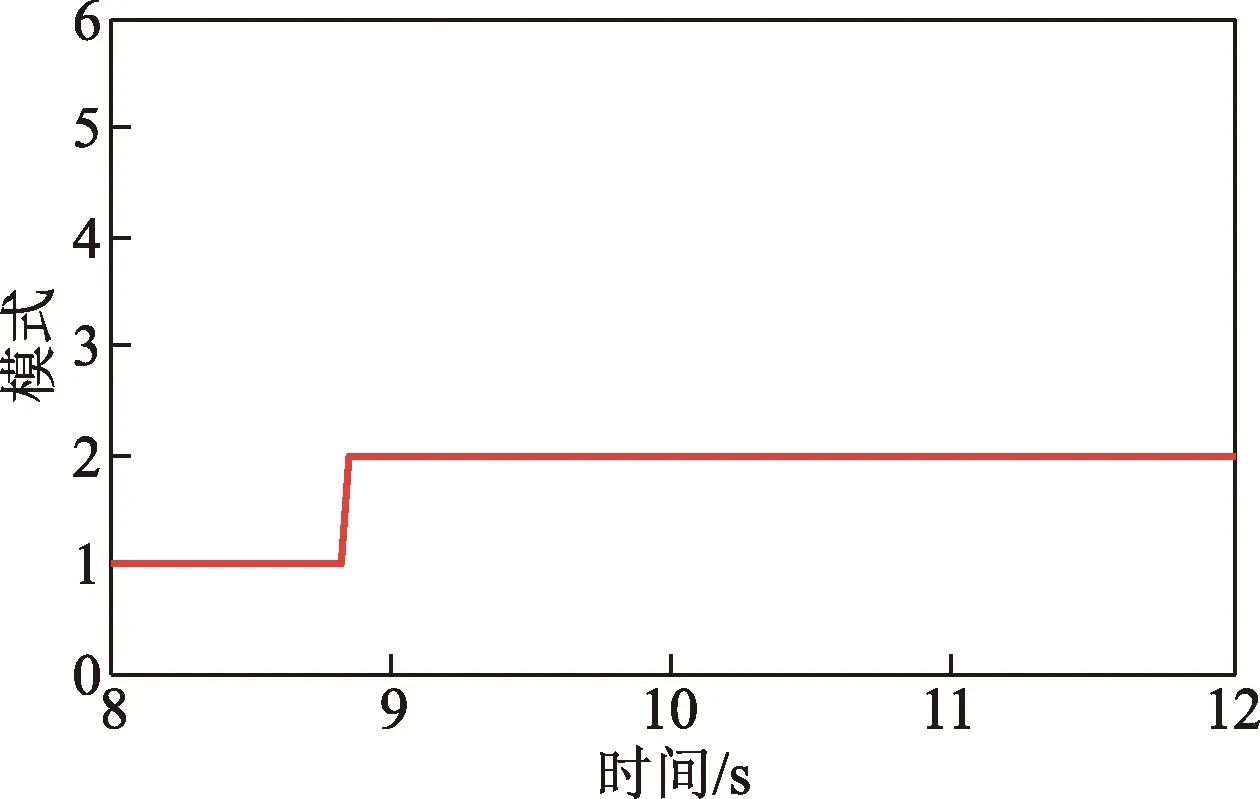

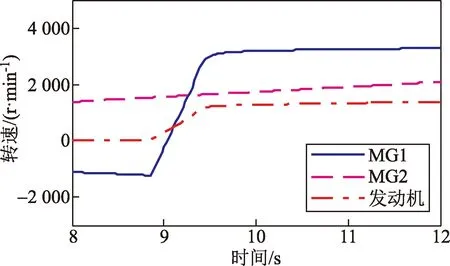

选取EVT系统集成仿真过程中,由纯电动模式切换至EVT模式的一段仿真结果进行说明,如图15~图19所示。

图15 车速跟随Fig.15 Speed following

图16 工作模式Fig.16 Working mode

图17 三动力源转速变化Fig.17 Variation of rotation speed of three power sources

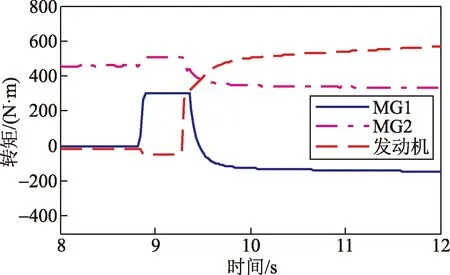

图18 三动力源转矩变化Fig.18 Torque variation of three power sources

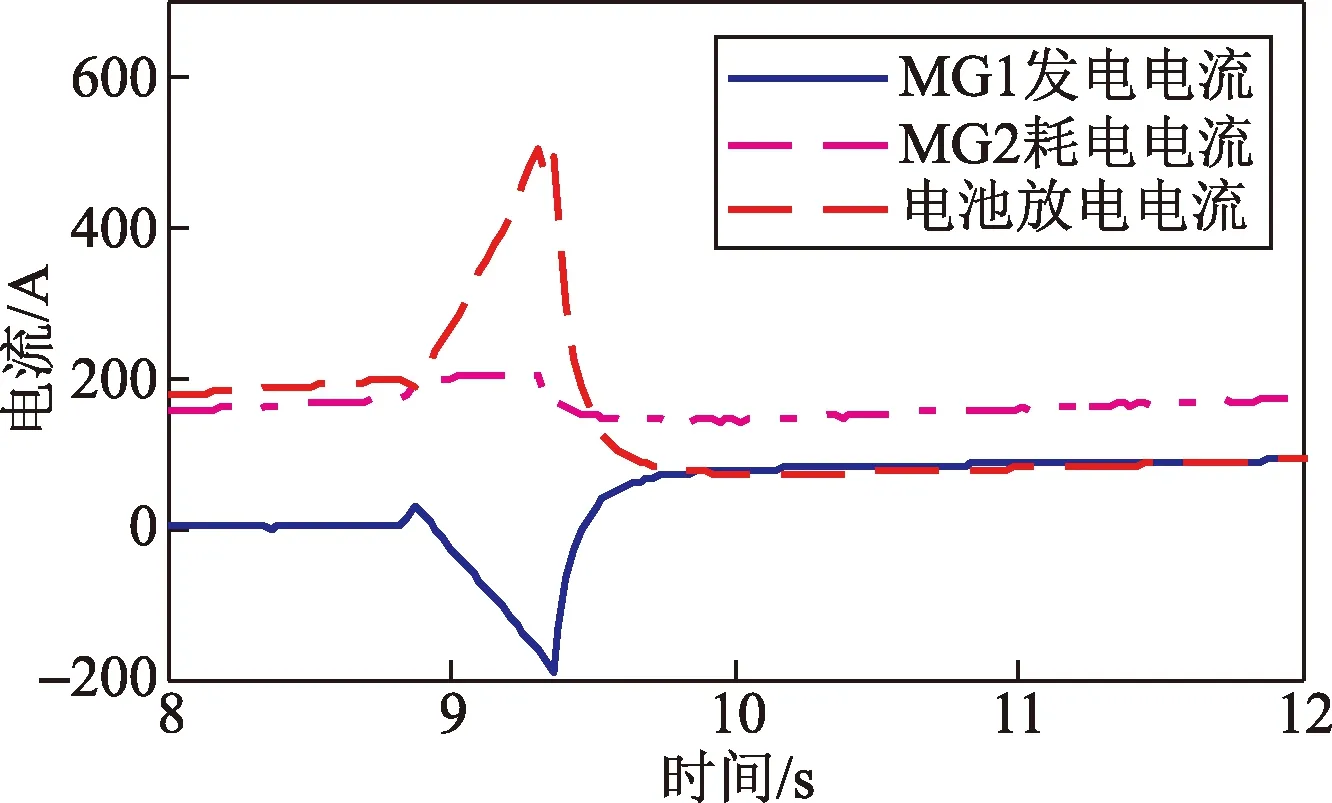

图19 电机、电池母线电流Fig.19 Bus current of motor and battery

根据图15,仿真过程中车速能够较好跟随仿真工况需求。根据图16,仿真第8.9 s,整车由纯电动模式1切换至EVT模式2,需求电机MG1提供转矩启动发动机,由于此时发动机被拖动,转矩为负,表示阻力状态;在发动机启动阶段,由MG2作为主动件提供整车驱动所需的力距,克服发动机反拖所需的力矩,发动机启动成功后,开始提供正力矩并作为主动件向外输出,整车进入EVT模式,整个过程电机MG2始终为正输出转矩,电机MG1的转矩随着发动机转矩的变化由正变为负,如图18所示。

MG1、MG2和发动机在整车由纯电动至EVT模式的切换过程的转速响应情况如图17所示,可以看到发动机被启动转速从0逐渐变大,电机MG1的转速随着发动机启动状态的变化由负变为正,而电机MG2的转速始终保持正值。

对于电动机,正电流表示耗电,负电流表示发电,对于发电机,正电流表示发电,负电流表示放电。当整车处于EVT模式,MG2为电动机,MG1为发电机,则可在整个过程中对两电机的工作状态进行判断。如图19所示,在发动机被电机反拖启动的过程中,电机MG1的功率由负值逐渐变成正值,即逐渐从发电状态转变为耗电状态,MG2的输出功率始终保持为正值,即MG2始终处于耗电状态。当系统处于EVT模式时,电机MG1始终为发电状态,电机MG2始终为耗电状态,发动机输出驱动功率。

5 结论

(1)根据永磁同步电机电磁转矩产生原理,建立EVT混合动力系统双电机及其控制系统细节模型。

(2)针对EVT混合动力系统,提出“电机MG1前馈+反馈”+“电机MG2转矩补偿”双电机动态协调控制算法。

(3)根据仿真结果,电机转矩能够跟随负载的变化而迅速响应,动态响应效果较好,能够满足EVT系统工作需求;将电机与EVT系统集成,系统仍然能够跟随工况运行,各动力源工作状态正确;所提出的双电机协调控制算法,可以实现发动机工作点的调节和优化,达到了较好的效果,从而证明了算法的可实施性。

(4)通过电机系统细节建模研究,为后续EVT混合动力系统动态品质相关研究奠定了基础。