基于混合灵敏度分析的某自卸车车厢结构优化设计

2020-06-06阮景奎

万 强,阮景奎

(湖北汽车工业学院机械工程学院,汽车动力传动与电子控制湖北省重点实验室,十堰 442002)

自卸车是用途广泛的商用车之一,经常与装载机、挖掘机等联合作业,构成装、运、卸生产线于一体的散体砂石、煤屑等运输工作,在工程建设及矿业发展中发挥了重要作用[1]。通常情况下,自卸车的工作环境较为恶劣,且车厢结构频繁的承受着巨大的载荷,通过低洼不平路面时,车厢结构容易受到来自地面的激励而产生的冲击,这无疑是对车厢结构提出了更高的性能要求,且过大的车厢质量导致了其结构性能下降,故在今后的研究中对车厢结构的优化设计显得尤为重要。

目前,中外许多学者对该类的车厢结构做了系列研究[2-3]。王振兴[4]为提高矿用自卸车车厢在恶劣环境下的安全性和可靠性,对车厢进行了二次结构设计,提高了结构性能;Sobieszezanski-Sobiesl等[5]对车身进行优化设计时,同时考虑弯扭刚度及一阶弯扭模态频率对诸多的优化变量进行灵敏度分析,得到最佳的优化变量,提高了车身结构性能,且车身减轻了15 kg。

针对车厢结构问题,依据车厢零部件的功能属性及对称性原则对150多个零件进行变量分组,且依据典型工况下的应力应变、低阶模态频率分析结果为约束,车厢总质量最小为优化目标,对其进行灵敏度分析,并在此基础上提出混合灵敏度评价标准,并对优化模型进行重构,最后对比优化前后的结构性能,验证该优化方案的有效性。

1 车厢结构的有限元分析

1.1 建立车厢结构有限元模型

根据驰田汽车公司提供的图纸在CATIA软件中建立1:1的CAD模型,并在此基础上导入HyperMesh中对模型进行模型简化、抽中面、网格划分等前处理步骤。在车厢的前处理过程中对三维数模进行简化,具体如下:半径3 mm以下的圆孔,半径3~5 mm的倒角或过渡圆角,忽略板件间的焊缝间隙或隆起。

此外车厢由大部分薄板钣金件(前、后及边板总成等)以及小部分的装配件(翼板支撑、底板加强筋等)组成,故对于薄板钣金构件来说选用壳单元进行网格划分,而对于装配件则选用六面体实体单元。如图1所示,整车模型主要网格尺寸为15 mm,对于体积较大或较小的构件,网格尺寸进行相应的放大,共有589 251个单元和520 541个节点,其中三角形单元20 081个(占3.4%)。

图1 车厢结构有限元模型Fig.1 Finite element model of car structure

车厢均采用ACM单元模拟焊点进行连接,且车厢四个边板总成部分材料为BS700,表面的部分筋大部分采用Q345,而一些装配件的材料为Q235,其材料力学性能参数如表1所示。

表1 车厢材料参数Table 1 Car material parameters

各组件材料定义如下:S1、S2、S3、S5、S6、S8、S9、S11、S12、S13、S14、S15、S16、S19、S23、S29、S30、S31、S32、S33共20组定义材料为Q345;S4、S10、S20、S26、S27、S28共6组定义材料为Q235;S7、S17、S18、S21、S22、S24、S25、S34共8组定义材料为BS700。

1.2 车厢结构的基本性能分析

1.2.1 水平弯曲工况分析

车厢结构在水平弯曲工况下模拟的是车厢满载并匀速在水平路面上的工况,这是车厢在行驶过程中最常见的工况,可以反映出真实的受力情况。

由于该款自卸车主要用于运输细沙石,且砂石与砂石中间存在着间隙,故在对车厢进行受力加载时,很难模拟出真实的受力情况,由此引出了土力学,最早Пашарин С И教授提出散体货物对货车敞车的侧压力方面的研究[6-7]。许多学者多在库伦压力理论的基础上进行修正,因此所研究的细沙石对车厢结构的侧压力与这种散体货物对敞车的侧压力情况类似,故采用昆仑土压力的修正公式来进行计算,受力情况如图2所示[8-9]。

q为边板侧面压强;p为边板侧面压力;h为车厢内高度;y为散体顶面到计算点处的距离图2 车厢结构侧面压力受力图Fig.2 Side pressure force diagram of the car structure

根据库仑土力学理论,得车厢结构边板压力计算如式(1)所示:

(1)

式(1)中:P压为边板面压力,kN/m;γ为细沙石容重,γ=16.3 kN/m3;h为车厢内高度,h=1.5 m;φ为砂石的内摩擦角,φ=33°。

细沙石压强与边板高度围成线性三角形,故由式(1)计算得出压强:

(2)

式(2)中:q压为距离散体顶面y处的压强,kPa;y为散体顶面到计算点处的距离,m。

在运输过程中,由于处于振密状态下的货物与几何参数发生改变,为了更加接近真实受力情况,加入振实系数ka(一般取1.4)[8],修正后的计算公式如式(3)所示:

q实=kaq压

(3)

式(3)中:q实为修正后距离散体顶面y处的压强,kPa。

经单位换算,即车厢结构四侧端面所受的变载荷侧压力为q实=6.73×10-6Z,MPa,其中Z为车厢内装载货物的高度值,mm。

由于该款车厢额定载荷为40 t,满载时的重力为392 000 N,故在底板处平均施加4 N的力,并在z方向施加一个-g的重力加速度。选取底板纵梁上节点为1 637 778~1 637 783与1 637 778~1 637 639共16点为左前约束点,取 1 626 206~1 626 211 与 1 626 206~1 626 067共16点为右前约束点,取 1 638 156~1 638 161与 1 638 156~1 637 261 共16点为左后约束点,取 1 626 584~1 626 589 与 1 626 584~1 625 689共16点为右后约束点。弯曲工况下约束左前处的x、y及z方向的平动自由度,右前处的x、z方向的自由度,左后处的y、z方向自由度,右后出处的z方向自由度,并释放三个方向上的转动自由度。分析结果如图3所示。

图3 水平弯曲工况Fig.3 Bending condition

由图3可知,弯曲工况下的最大变形为5.16 mm,为边板上处附近,最大应力为289.0 MPa,由于所研究的车厢结构允许的最大变形为15 mm,故均满足要求。

1.2.2 扭转工况分析

扭转工况下模拟的是车厢满载低速行驶低洼不平的路面时,产生比较大幅度的扭转,此工况除了受弯曲载荷外还受到扭转载荷,本次选取的为左侧悬空状态下的扭转。即释放左前处约束点的全部自由度,其余三处的约束同上述的弯曲工况相同,且所受载荷与弯曲工况下一样,分析结果如图4所示。

图4 扭转工况Fig.4 Torsion condition

由图4可知,扭转工况下的最大变形为14.23 mm,为太阳蓬外包边附近,最大应力为252.4 MPa,虽然该工况下的最大变形接近15 mm,但该部分对其装载货物影响不大,故后续优化中加以考虑。

1.2.3 自由模态分析

根据边界条件的不同,模态分析分自由模态和约束模态,约束模态是在模拟车厢真实状态的边界条件下的模态分析,并且考虑边界条件对模态频率的影响,而自由模态是在没有边界条件下的模态分析,且具有一般性。而所研究的车厢结构在行驶过程中有太多不确定性,很难模拟真实工作情况,故对其进行自由模态分析,提取前10阶的固有频率和振型,如表2所示。

根据表2所得,第1阶和第7阶时车厢结构分别为一阶整体扭转和一阶弯扭,如图5所示。此外,可以看到第8阶频率为28.53 Hz时,车厢结构发生z方向上的垂直弯曲,在此方向上避开了非簧载质量的固有频率7~15.5 Hz和路面不平度而引起的激振频率(低于20 Hz),此外该款自卸车本无动力源,而且发动机对其车厢几乎没有影响,均满足要求。

表2 前10阶固有频率和振型Table 2 First 10 natural frequencies and modes

图5 模态分析Fig.5 Modal analysis

2 灵敏度分析及评价指标

根据分析结果,对车厢结构进行轻量化设计,但有限元模型包含零部件约150个,在进行整体轻量化设计时往往需要对多个设计变量进行参数调整,而在调整的同时会导致车厢结构的整体性能发生不同程度的改变,难以寻找最佳优化变量。故需要对各优化变量进行灵敏度分析。

此外,由于优化的设计变量过多,故根据各零部件的功能属性及本身对称性原则,对车厢模型进行模块化分组并进行编号,分别为S1,S2,…,S34共34组,几乎包含了所研究的车厢结构共150多个零部件,极大地简化了研究的车厢结构,为下一步的灵敏度分析提供了方便。

2.1 灵敏度分析三要素

灵敏度分析是在OptiStruct模块中进行的,需要对模型定义优化变量—关联设计变量及属性—定义响应—定义约束—定义目标—优化计算等系列步骤。根据优化流程对车厢结构灵敏度分析模型进行如下设置。

(1)设计变量:定义车厢结构各零部件的厚度为优化变量—关联设计变量及属性—定义一阶弯曲模态、一阶扭转模态、弯曲刚度及扭转刚度等性能响应。

(2)约束条件:约束一阶弯曲模态频率变化范围在原弯曲模态频率(28.08 Hz)的60%~110%、约束一阶扭转模态频率变化范围在原扭转模态频率(6.42 Hz)的60%~110%、定义极限弯曲工况与极限扭转工况下最大位移点的变化不超过企业允许的推荐值(15 mm)。

(3)优化目标:定义的车厢结构灵敏度分析的优化目标为整体质量最小。

2.2 直接灵敏度分析

灵敏分析是设计响应对优化变量的偏导数[10]。

|K|U=P

(4)

对优化变量xi求偏导数:

(5)

一般,结构响应(如约束函数g)可以描述为位移向量U的函数:

g=QTU

(6)

即结构性能响应对优化变量的偏导数:

(7)

式中:K为刚度矩阵;U为位移向量;P为载荷向量。

直接灵敏度分析是指单个的设计变量的变化对单个的结构性能的影响,但只能判断单个的影响因素,对于多个变量而言很难寻找最优的变量[11-12]。

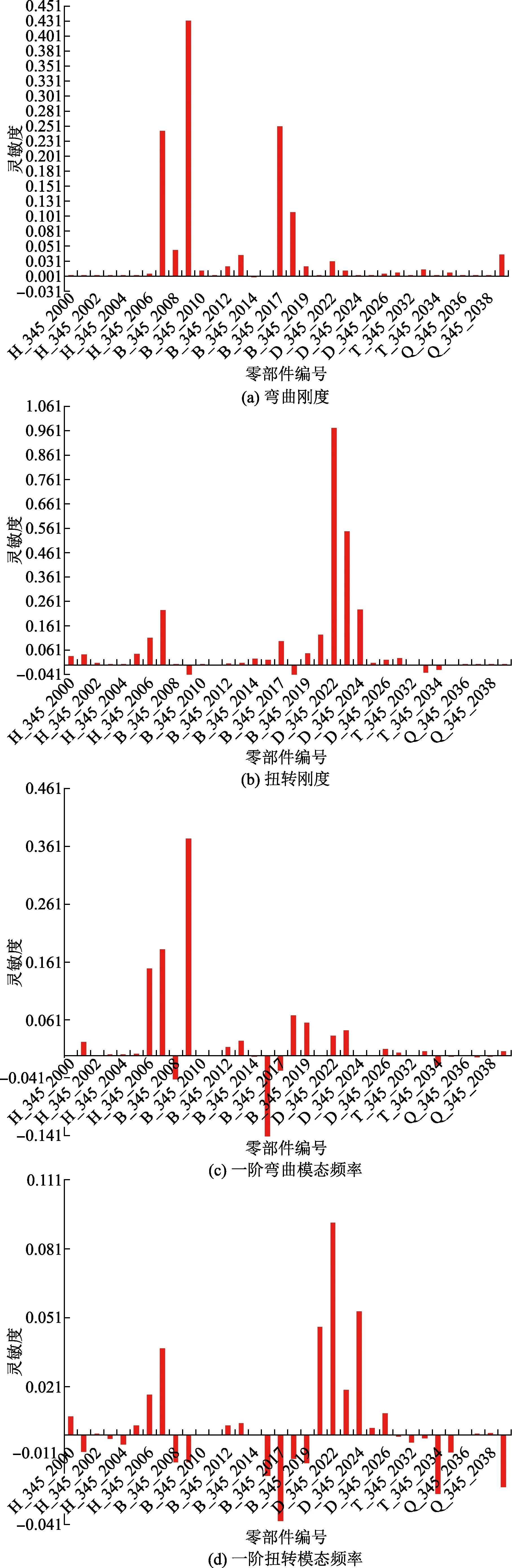

然后,经OptiStruct求解迭代得到SLK文件,并通过该文件的分析结果得出各项指标的灵敏度值,结果如图6所示。

图6 直接灵敏度分析Fig.6 Direct sensitivity analysis

通过直接灵敏度分析可以了解设计变量与各个的车厢结构性能的影响程度。例如:①根据质量灵敏度分析结果可得S4、S5、S12、S26、S27、S31等6组设计变量对质量不敏感,在进行优化时减重效果不明显;②根据弯扭刚度灵敏度分析结果可以得到S8、S10、S21等8组设计变量对弯扭刚度性能影响较大,增加厚度,其弯扭刚度性能显著提高;③参考弯扭模态频率灵敏度分析结果可知S8、S10、S18 等9 组设计变量对弯扭模态频率性能影响较大,综合其两者相同的部件可得出增加S8、S14、S19和S21四组设计变量,其车厢结构等各性能都显著增加,故在优化时增加其部件厚度。

2.3 混合灵敏度分析及评价指标

根据前面分析的直接灵敏度只能得到单个性能的各组变量的灵敏度数值,然而面对多组灵敏度数值我们如何在其中选取合适的优化变量,依据多个单独的灵敏度数值很难找出对车厢结构性能灵敏度的影响小而对质量灵敏度影响大的设计变量,因此提出了一种基于直接灵敏度和混合灵敏度分析相结合的方法对设计变量进行筛选[13-14]。

2.3.1 平均相对灵敏度分析

平均相对灵敏度分析就是使每个设计变量或者每组设计变量在其原有的基础上都增加1%的厚度,通过公式计算得出对车厢结构性能改变的比值,计算公式如式(7)所示:

(8)

通过式(8)计算得出:弯频平均相对灵敏度4.121%、扭频平均相对灵敏度0.971%、弯刚平均相对灵敏度7.991%、扭刚平均相对灵敏度19.131%。

2.3.2 相对灵敏度分析

相对灵敏度分析思想和平均灵敏度相似,就是增加其中的一组设计变量厚度使车厢结构的总质量增加1%,通过公式计算得出对车厢结构性能改变的比值,计算公式如式(8)所示:

(9)

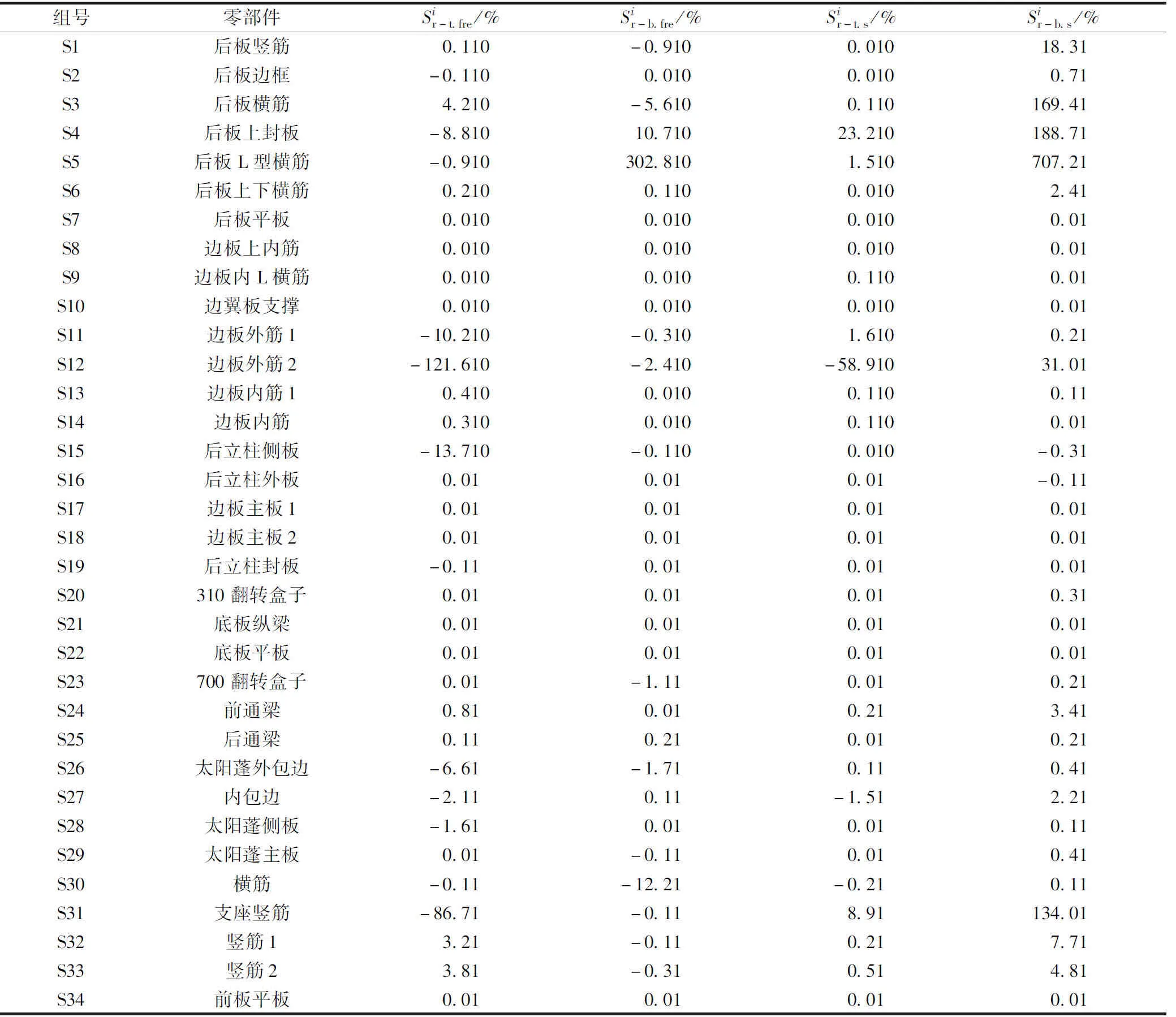

表3 各零部件设计变量相对灵敏度分析结果Table 3 Relative sensitivity analysis results of each component design variable

3 车厢结构的优化设计

在对车厢结构进行变量分组及灵敏度分析后得到4组设计变量对车厢结构的弯扭刚度和弯扭模态频率灵敏度较大而对质量灵敏较小的零部件进行加厚处理,提高各性能。选择另外的16组设计变量对车厢结构的弯扭刚度和弯扭模态频率灵敏度较小而对质量灵敏较大的零部件进行减薄处理。

以各零部件质量最小为优化目标,车厢结构性能为约束条件,20组零部件厚度为设计变量,建立数学优化模型:

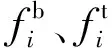

(10)

基于OptiStruct对20组设计变量进行优化计算,经过22次迭代得出20组得最佳优化变量,迭代过程如图7所示,优化结果如表4、表5所示。

由图7可知,在19次时车厢结构总质量接近收敛,在第22次时车厢结构总质量收敛,此时为6.07 t。

由表5可知,对16组优化零部件厚度进行减薄,优化率最大达到40%。

图7 优化迭代过程Fig.7 Optimized iterative process

表4 增厚部件优化结果Table 4 Optimization results of thickened parts

表5 减薄部件优化结果Table 5 Optimization results of thinned parts

根据表4、表5的优化结果对20组设计分别进行零部件的增厚及减薄,并对前面的有限元模型进行模型重构,利用对模型进行重新结构性能分析,通过分析结果可以看出,车厢结构总质量较之前有明显降低,且水平弯曲工况及扭转工况下的最大变形也有所下降,虽然其最大应力有微许增大,但均符合规定要求,故达到了轻量化目的,如表6所示。

根据表6可知,优化后的最大变形由14.5 mm下降为10.1 mm,最大应力虽然有所上升,但处于能够承受的范围内,满足要求,车厢结构总质量由6.727 t下降为6.07 t,减重率为9.8%,满足轻量化要求。

表6 优化前后结构性能对比Table 6 Comparison of structural performance before and after optimization

4 结论

采用直接灵敏度分析和混合灵敏度分析对车厢结构进行了结构优化设计,并对前后弯曲工况和扭转工况的结构性能对比分析,取得了较好的轻量化效果,得到如下结论。

(1)对车厢结构进行有限元建模,并进行了弯曲和扭转工况下的强度分析,最大应力在翼板支撑和后立柱处,为289.0 MPa,最大变形在太阳蓬外包边处,为14.23 mm,除了该处的最大变形有点大以外,其余部分均满足要求。

(2)根据车厢结构的功能属性及对称性原则对各零部件进行变量分组,极大地简化了车厢结构的优化工作,并利用直接灵敏度和混合灵敏度分析对34组设计变量进行筛选,得到了4组对车厢结构性能灵敏度较大而对质量灵敏较小的变量,16组对厢结构性能灵敏度较小而对质量灵敏较大的变量。

(3)对20组设计变量重新分配厚度,并对模型进行工况分析,通过对比优化前后的结构性能可知,优化后的结构性能有所提高,车厢结构总质量减少了0.657 t,减重率为9.8%,取得了较好的轻量化效果。