基于胎/路啮合作用的纹理化路面行车稳定性分析

2020-06-06张彬辉李伟雄

聂 文, 陈 搏,*, 张彬辉, 李伟雄,

(1.广州肖宁道路工程技术研究事务所有限公司,广州 510641;2.华南理工大学土木与交通学院,广州 510641)

行车稳定性是影响交通安全的一个重要因素,尤其是隧道密闭空间,干扰驾驶员的行车作用心理和操作稳定性。随着汽车操作性能的提升和轮胎性能的优化,行车制动性能得到改善,此时路面结构的纹理特性对车辆轮胎的摩擦性能起着主要的影响作用[1]。据研究,水泥路面刻槽纹理的粗糙度越大,道路抗滑性能的改善效果就越明显[2]。索朗机工坊于2012年推出了HOG纹理化技术,该项技术与传统的刻槽技术有所不同,其沿着顺车道方向上,在水泥混凝土路面浅表层切削出一些致密的波浪形纹理,其粗糙的表面特性显著改善了水泥路面的抗滑与降噪性能,近年来在湖北、广东等省份的高速项目中得到了应用[3]。但是随之而来出现了行车横向摆振现象,引起驾驶员方向盘操作不稳,车身发飘的问题,甚至导致行车交通事故的发生。因此,有必要结合路面纹理构造特征对汽车轮胎与路面接触受力特征展开详细的研究。

摆振问题分为两类,一是车轮摆振,即轮胎-路面-转向系统之间的动力特性;二是车身摆振,主要出现在拖挂车的链接系统上,属于多个车身系统的耦合问题,以上两类同属于非线性动力学问题[4]。横向振摆问题影响着汽车的操纵稳定性、平顺性、动力性等行车性能,因此极易引发严重的交通事故。中外的学者通过理论与试验、数值模拟等方法对轮胎动力学、轮胎模型、转向系统等方面做了深入的研究,得出一系列丰富的研究成果,有效指导了汽车轮胎的改进、转向动力控制系统设计,以及推动了车辆传动系统和结构形式的发展[5-7]。然而,汽车横向振摆引发的行车不稳属于非线性动力学问题,影响因素较多,且车辆在行驶状态下各种参数难以测量,尤其是路面粗糙构造与轮胎胎面花纹之间的啮合作用产生的切向阻力。其中,阻碍汽车转向的最大因素是汽车轮胎的转向阻力矩,其通过地面与转向轮之间相互作用以及转向系统内部摩擦共同作用产生。过去的研究简化了胎/路的实际接触特性,通常把轮胎接地压力视为均布荷载或者线性、抛物线形的载荷分布,忽略了实际路面与轮胎的咬合作用产生的非均布接触应力[8]。

为了定量分析路面纹理化构造对行车摆振现象的影响,基于静态下胎/路接触特性、相互摩擦作用着手,从有效接触面积与接触应力分布来计算汽车静态下的转向阻力矩,并通过不同路面的对比,找出影响隧道纹理化路面行车横向摆振的原因,以期指导水泥路面纹理化参数的选择与优化。

1 轮胎与路面的接触作用机理

1.1 轮胎受力模型

汽车运动状态的改变是外力作用的结果,制动驱动和转向就是提供这种改变汽车运动状态作用力的主要系统。从本质上讲,通过轮胎才能最终产生各种相互作用力。因此,轮胎的接触力学特征对于汽车运动行为研究有着重要的意义。目前,Pacejka提出的MF(magic formula)经验模型是国际上广泛使用的一种经验模型,其通过三角函数的形式,准确地描述了轮胎的侧向力、纵向力、回正力矩,又称为“魔术公式”[9]。轮胎的受力体系如图1所示。

Fx为正地面切向反作用力;Fz为正地面法向反作用力;Fy为正地面侧向反作用力;Mx为正翻转力矩;Mz为正回正力矩;My为侧向翻转力矩;α为正侧偏角;γ为正外倾角;V为行车速度;Xt为行车方向;Ω为轮胎旋转角度;Ot为轮胎接地中心;Yt为垂直行车方向;Zt为垂直路面方向图1 轮胎受力体系Fig.1 Tire force system

MF模型的一般表达式为

Y(x)=Dsin(Carctan{Bx-E[Bx-arctan(Bx)]})

(1)

式(1)中:自变量x在分别表示轮胎的侧偏角或者纵向滑移率;相对应的Y(x)可为侧向力、纵向力或回正力矩;C和D分别表示轮胎特性曲线的形状系数与峰值,轮胎特性曲线的形状系数控制了“魔术公式”中sin函数的范围;B为刚度系数;E为用于控制特性曲线峰值处的曲率。

MF模型仅需四个参数就可以拟合力学特性,对于大滑移角度复杂的非线性区的表达,四个参数无明显的规律性。由于MF模型本质上是经验模型,所以外推能力较差是其弊端之一,因而MF对不同工况的表达受到很大的限制。

1.2 轮胎与实际路面的接触作用

汽车驱动行驶、转向、转向等行驶行为都需要通过轮胎与路面间的摩擦力来提供动力来源,因此,胎/路间的摩擦力是汽车操作性的最直接影响因素。实际路面由于不同粗糙构造的存在(露石或刻槽等),使得轮胎与实际路面的接触呈现复杂的点啮合接触状态。路面存在一些尖锐的微凸体,在荷载的作用下,这些微凸体会部分刺入轮胎胎面,导致轮胎表面局部产生较大的应力集中现象。若作用力中还存在切向力,微凸体可对轮胎表面进行微切削,通过微切削作用产生纵向与横向的轮胎阻力,其构成了部分胎/路之间的摩擦力和转向阻力。实际胎/路接触受力如图2所示。

图2 路面摩擦力组成Fig.2 Composition of pavement friction

2 纹理化路面的轮胎接触分析

2.1 纹理化工艺介绍

为了改善隧道混凝土路面表面构造,一种新型高仿形弧型纹理技术投入了实际工程运用之中,目的在于提高水泥混凝土路面抗滑性能,同时,其对于降低隧道内部的轮胎/路面噪声也发挥着一定的作用(图3)。江罗高速将新型的纹理化施工技术运用于两座特长隧道(王北凹和三岔顶隧道)混凝土路面施工,使用的HOG高仿形纹理化专用处理机车进行施工,具体纹理施工参数为深度1.0 mm,宽度8 mm。纹理化施工技术处理后水泥混凝土路面形成了丰富的宏观和微观纹理,与普通锯片刻槽不同之处在于,使用新型纹理化技术施工处理后的路面具备纵向波浪形浅纹理,具有更为良好镶嵌性。

图3 纹理化处理后的隧道路面Fig.3 Tunnel pavement after textuning process

2.2 纹理化路面的导向效应

除了从方向盘转动产生阻力,车轮转动也受到地面的阻力作用,使得汽车转向受阻。隧道纹理化路面通过纵向波浪形构造与胎面花纹块之间的纵向沟槽的接触作用限制车辆的直线运行和曲线转弯,车辆的导向通过胎/路之间的侧偏力实现,同时,侧偏力对前进车辆产生侧向导向力矩。当车辆偏离纹理化槽纹方向时,侧向力矩随之增大,因此车辆的转向阻力也随之增大。当行车速度过快时,侧向阻力容易演变为危险系数较高的倾覆力矩,使得车辆的侧向行驶稳定性得不到保证,甚至导致侧翻事故的发生。轮胎与纹理化路面的导向作用如图4所示。

图4 轮胎与纹理化路面的导向作用Fig.4 Guide role of tires and textured pavement

3 基于压力胶片技术的转向阻力矩评价

3.1 基于经验公式的汽车原地转向阻力矩

转向系统的摩擦系数通常将其视为一个常数,因此,地面与转向轮之间的相互作用对原地转向阻力矩是最主要的影响因素。由轮胎静态转向力矩,(即摩擦力矩)、重力回正力矩(考虑主销定位参数)、轮胎自回正力矩、侧向力回正力矩、纵向力回正力矩共同形成轮胎与地面之间的相互作用力。通过相关研究,影响汽车转向阻力矩的因素主要包括:转向轴的负荷、轮胎与地面之间的摩擦系数、轮胎气压[4]。目前常用经验计算公式为

(2)

式(2)中:Mr为轮胎在路面的原地阻力矩,N·m;f为胎/路摩擦系数,一般取0.7;G1为转向轴总负荷,N;p为轮胎气压,MPa。

3.2 基于实测胎/路接触应力分布的原地转向阻力矩

图5 胎/路非均布接触应力Fig.5 Tire/road non-uniform contact stress

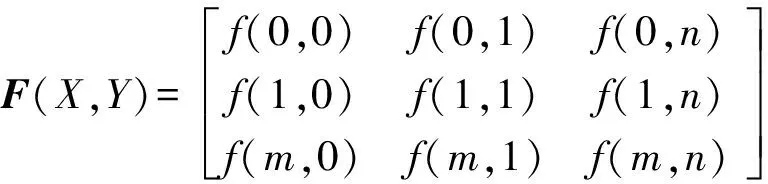

与传统简化的轮胎接地压力形式不同,实际粗糙路面与轮胎接触为显著的非均布随机应力,与路表构造粗糙度有关。为了获取轮胎与实际路面的接触应力,采用一种柔性薄膜压力胶片技术。压力胶片能对所施加的压力产生高度敏感反应,通过色彩变化的密度可以得到压力的分布情况,使用相应的软件,可将压力胶片染料的密度值转换为压力值。压力胶片包含涂有一层微囊生色物质和涂有一层微囊生色物质的两个聚酯片基,其与粗糙面接触时会发生显色反应[10],如图5所示。压力胶片所测得的结果精度可达0.016 mm2,且压力胶片不易被环境、测量等因素所影响,在轮胎与路面间放置双片薄膜(厚度为0.09 mm ×2),不会改变轮胎与路面的接触特性。接触界面的压力分布信息经处理后被量化并存储在一个二维矩阵中,二维矩阵进一步表达为如式(3)所示的紧凑矩阵型离散函数的数学式。

(3)

式(3)中:F(X,Y)为轮胎与路面接触的整体法向应力;f(m,n)为测量的最小精度区域的平均接触应力。

而对于轮胎接触区域的接触应力f(x,y)对中心点的摩擦力矩微元为

(4)

积分计算摩擦力矩:

(5)

式中:r为接触应力距接触面中心点的距离;Fr为单点法向应力值;x和y为单点应力距离接触面中心点的横向与纵向坐标值;μ为胎/路转动摩擦系数。

由于汽车行驶过程的滚动转向阻力矩比静态下的转向阻力矩小,且不好测量,但是静态的指标能间接反映与评价动态过程。根据研究思路,以实测的轮胎接地应力取代传统的轮胎载荷模型,路面摩擦系数选择垂直轮胎前进方向的横向摩擦系数,使用摆式摩擦仪测定。通过MATLAB编写计算程序,循环迭加每个接触单元的摩擦力矩,最终计算可得转向轮的转向力矩,作为评价依据。

3.3 试验设计

对隧道的沥青过渡段、水泥混凝土路面入口段、洞中水泥混凝土段等位置使用压力胶片进行测试。试验采用较具代表性的小客车走向花纹全钢丝子午线轮胎,同时基于实际道路超载情况考虑,采用超载20%工况(即单轮负荷为15.8 kN),轮胎气压采用标准胎压(770 kPa)。选择多种规格胶片进行试验,主要型号为:4LW(0.05~0.2 MPa)、LLLW(0.2~0.6 MPa)、LLW(0.5~2.5 MPa)、LW(2.5~10 MPa)。现场试验过程如图6所示。

图6 压力胶片现场试验Fig.6 Field test of pressure film

采用室内试验方法成型光面水泥混凝土板和刻槽试件(槽宽4 mm,槽间距25 mm,槽深4 mm),同时,采用PMW400-500电液式脉动疲劳试验系统对试验轮胎施加静载,获取相同试验轮胎与光面路面、刻槽路面的接触应力,以作参考。

3.4 测试结果分析

3.4.1 不同路面分析

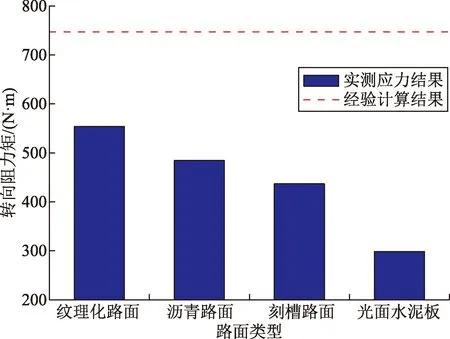

根据前文试验测试与计算方法,算得不同路面的轮胎原地转向阻力矩(图7)。通过实际测得轮胎接地应力进而计算得出汽车的原地转向阻力矩,与汽车工程手册的经验公式计算模型进行对比,发现实际路面上的汽车转向阻力矩远小于依据经验公式计算得出的转向阻力矩,说明汽车转向动力系统设计按照经验法比较保守。实际路面由于轮胎接触应力分布的不均匀性,以及不同路面的横向摩擦系数的差异,导致原地转向阻力矩有所差别。其中,转向阻力矩大小排序为纹理化路面>沥青路面>刻槽路面>光面水泥板,这个现象与实际规律吻合。其中,沥青路面的阻力矩小于纹理化路面12%左右;刻槽路面约小于纹理化路面21%。

图7 不同路面的原地转向阻力矩Fig.7 Steering resistance torque of different pavements

汽车原地转向过程受力情况复杂,包括转向系内部摩擦、地面摩擦、垂直力绕主销产生阻力矩等因素。但经验公式较为理想化,涉及的变量较少,不能真实地反映路面实际受力状况。汽车在转向过程中主要受到轮胎接地的摩擦力矩、转向系统的杆系摩擦力矩和回正力矩等作用力的综合影响。沥青路面的转向阻力矩相对较小,行车过程的回正力矩得以保证,而经过长大隧道的水泥混凝土路面过程中,由于纹理化路面的转向阻力矩与沥青路面相比往往偏大,克服转向阻力矩需要对方向盘施加更大的回正力矩,同时,行车过程的方向盘操作存在一定的差异以及路面舒适度发生变化,这对驾驶员预期驾驶心理产生一定程度的影响,因此,长大隧道的纹理化路面应加强行车安全警示管理。

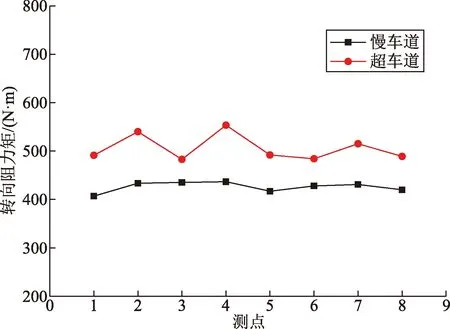

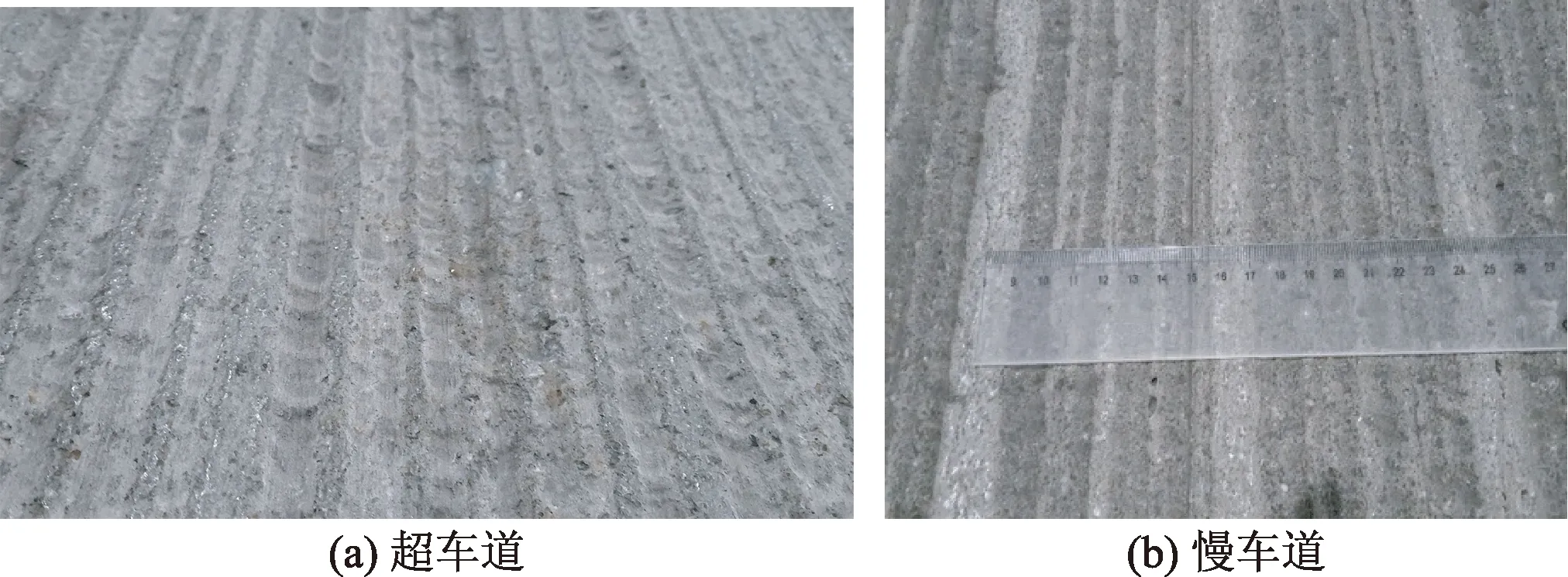

3.4.2 不同车道分析

计算不同车道纹理化路面的转向阻力矩,结果如图8所示。慢车道的转向阻力矩明显小于超车道路面约10%~20%,究其原因,主要体现在两个方面:①超车道的纹理化施工比较致密,为连续弧形高深度的纹理机车施工,因此形成的路面构造致密丰富,而慢车道施工的纹理参数存在较多的留白区域,主要与纹理刀具的磨损有关;②超车道主要代表性车辆为小汽车与轻型货车,慢车道主要为重载货车或卡车,经过2年多的运营,慢车道的重载车辆对路面构造磨损速度远远高于超车道(图9),因此,轮胎接触应力集中现象变弱,水泥混凝土路面摩擦系数不断减小,可以看出,不同车道水泥混凝土路面抗滑构造的衰减规律与路面抗滑构造的衰减规律一致。结合现场的行车体验,超车道的形式摆振现象远比慢车道的行车摆振明显,由此,基于胎/路接触应力分布的原地转向阻力矩评价指标的合理性得到了验证。

图8 不同车道的原地转向阻力矩Fig.8 Steering resistance torque of different lanes

图9 不同车道路面构造磨损Fig.9 Wear condition of different lane pavement

3.4.3 纹理化参数的改进

通过试验研究,轮胎橡胶底面分布的纹理化凹槽会随着水泥混凝土路面纹理化间距减小而增多,纹理化结构微凸体部分刺入橡胶内部,与此同时,橡胶块与路面微凸体部分的面积也随之增加,使得汽车纵向阻力,以及垂直于行车方向的转向阻力矩都随之变大;当纹理化刀组间距增大时,纹理化凸出部分承担了大部分轮胎橡胶表面的竖向荷载,纹理化凸出体刺入橡胶轮胎表面的面积也较小,橡胶变形量较小,由于橡胶轮胎与水泥混凝土纹理化微凸体部分的阻力较小,这对减小汽车的转向阻力矩发挥着积极的作用。

因此,为了降低纹理化路面的转向阻力矩,减少汽车轮胎纵向沟槽与纹理化槽纹发生嵌挤咬合概率,增加对槽纹与胎面花纹的接触干涉效应,建议水泥混凝土路面纹理化施工工艺参数采用一定大小的刀组间距配合致密的纹理刀组,如图10所示。基于不同车辆轮胎纵向沟槽宽度与深度参数考虑,刀组间距建议值为15~25 mm,同时在纹理化施工前需对1.6~3.2 mm的水泥路面浮浆进行处理。有效纹理区根据设备刀组宽度设置,基于轮胎花纹设计参数考虑,建议值为50~100 mm。

图10 纹理化参数改进示意图Fig.10 Schematic diagram of texture parameter improvement

4 结论

(1)从胎/路接触受力的角度分析,实际路面的构造与轮胎的啮合作用导致接触界面受力为非均匀分布,轮胎转向过程受到摩擦阻力与啮合状态下的侧向力作用不容忽视。

(2)基于实测的轮胎接触应力计算的汽车轮胎转向阻力矩,可以有效表征轮胎的转向阻力矩状态。根据现场原地转向阻力矩的测试计算结果,得出该测试结果远小于车辆工程经验公式计算结果,表明了依照经验公式设计的汽车动力转向系统偏保守,其有效保证了驾驶员驾驶车辆在实际路面上进行正常行驶与转向操作。

(3)相较于沥青路面,水泥混凝土纹理化路面汽车转向阻力矩比沥青路面汽车转向阻力矩高10%~20%,加上纹理化构造与汽车轮胎纵向沟槽的嵌挤咬合作用产生较大的侧偏导向力矩,导致纹理化路面行车的稳定性与沥青路面差异较明显,因此,对不同类型路面变换处需做好警示管理,以保证行车安全。

(4)随着车轮荷载的碾压撞击,车轮转向阻力矩随着路面纹理构造的衰减而出现下降趋势;结合现场试验与力学分析,设置一定的刀组间距可以对轮胎接触界面产生干涉,从而达到降低轮胎转向阻力矩的目的,保证车辆的行车稳定性。