双壁静压开口管桩贯入及承载特性试验研究

2020-06-06管金萍张明义王永洪白晓宇桑松魁杨苏春

管金萍,张明义,2,王永洪,2*,白晓宇,2,桑松魁,杨苏春

(1.青岛理工大学土木工程学院,青岛 266033;2.山东省高等学校蓝色经济区工程建设与安全协同创新中心,青岛 266033)

静压桩在工程中的应用越来越广泛,静压桩的沉贯特性和承载特性越来越受到人们的关注也逐渐成为了众多专家学者们研究的热点。对承载特性试验的研究通常有现场和室内两种方法。施峰[1]通过在主要土层的分界面处的超长预应力高强度混凝土(PHC)管桩桩身上埋设钢筋计进行的静荷载试验,研究了PHC的荷载传递机理。施尚伟等[2]通过大型现场静载试验,分析了预制管桩-搅拌桩复合地基荷载的传递规律。丁建文等[3]研究了长短管桩在含浅部持力层的地基中的承载性状。姜振春[4]通过对软黏土中PHC管桩进行竖向承载特性试验,分析了超长PHC管桩承载力机制与传递规律。赵春风等[5]通过对软土地区大直径超长钻孔灌注桩进行大吨位静载试验,分析了大直径超长钻孔灌注桩承载特性及荷载传递机制。Rezazadeh等[6]对双套筒钻孔灌注桩进行了静载试验,探究了该型灌注桩的承载特性。现场试验虽能反映桩的真实承载特性,但现场工程地质条件复杂、各种不确定性因素较难控制,且耗费资金较多。因此,很多学者对现场复杂的土层条件进行简化,在室内按比例缩尺进行模型试验研究。

Yasufuku等[7]通过室内模型试验对沉桩过程中桩身应力和桩周土体应力进行了研究。Nicola等[8]借助在离心机上进行的一系列模型桩试验,研究了均质砂土中模型桩在动态和静态荷载下的受力性能。Paik等[9]基于室内模型桩试验,提出了开口桩桩身轴力、桩侧摩阻力和桩端阻力之间新的经验关系式。Lehane等[10]通过砂土的模型槽压桩试验,研究了管桩的桩径和壁厚对开口管桩承载性状的影响。雷金波等[11]通过对软土地基中无孔管桩和有孔管桩及其相应的带帽单桩复合地基进行静载荷试验,研究了开孔管桩的承载力。周健等[12-13]对不同密实度砂土中的群桩进行室内模型试验,分析了桩土的宏观特性以及通过自行设计的可视化模型箱;通过单桩静载室内模型试验,研究了不同桩径、不同土体密实度对单桩的沉降模式、桩侧摩阻力和桩端阻力的发挥性状及随沉降的发展模式的影响。孟庆山等[14]根据实际工程中单桩承载特点,考虑不同埋深、砂土颗粒级配等影响因素,开展室内小尺寸模型单桩竖向抗压试验,分析了轴力、侧摩阻力、端阻力等与桩基埋深、桩周砂土特性等因素的关系。室内模型试验研究以砂土作为地基的居多,而对黏性土中模型桩的承载性状有待深入研究。鉴于此,在黏性土地基中的双壁开口模型管桩进行了沉桩过程及沉桩完成后的静载试验,利用灵敏度及准确度高的增敏微型光纤光栅(FBG)传感器[15]、温度自补偿压力传感器实现了对沉桩及静载全过程双壁开口管桩内、外管荷载变化规律的监测,并研究了开口静压管桩的沉桩终压力与极限承载力的关系,研究结果对实际工程具有重要的参考价值。

1 试验概况

室内模型试验所用的土样取自青岛某住宅工程场地地基的粉质黏土层,该土样干强度及韧性中等,局部混约10%粉砂或夹薄层粉砂,含大量有机质、贝壳碎屑及腐殖质,有腥臭味。经重塑后,采用人工和机器将土样分层振实均匀,静置大约30 d后进行压桩试验。模型箱中土样参数如表1所示。表1中数据是根据《土工试验方法标准》(GB/T 50123—2019)[16]通过直剪仪固结快剪(CU)试验测得的有效应力指标。

表1 土样物理力学参数Table 1 Physical and mechanical parameters of soil samples

2 试验方案

模型试验需要满足相似关系,模型试验对原型试验才有意义,相似关系主要包括几何相似、物理相似、运动相似等,在进行模型试验时往往遇到十分复杂的问题,完全满足相似定理十分复杂,由此出现近似相似方法。近似相似的方法只保留影响实验结果的主要因素的相似条件,从而得到足够准确的相似性[17]。室内试验以近似相似理论的方法进行双壁模型桩的静力压桩试验。一般大直径钢管桩的桩径为3~6 m,桩长为30~50 m[18],按原型桩桩长为40 m,桩径为5.6 m,弹性模量210 GPa,泊松比为0.3,根据相似比理论确定几何相似比为40,弹性模量相似比为2.9,泊松比相似比为1,密度相似比为2.9,模型桩选用铝制材料制作,弹性模量为72 GPa,泊松比为0.3,内、外径分别为80、100 mm,桩长为1 000 mm。内、外管经螺栓连接成整体,在试验过程中内、外管的受力同步进行。试验模型的尺寸为3 000 mm×3 000 mm×2 000 mm(长×宽×高),设计桩位及桩端距离模型箱内壁的最小值为700 mm(5D,D为桩径),因此可不考虑边界效应。试验中采用FBG传感器对桩身应力进行监测,其尺寸微小、便于安装,且受外界环境影响较小,主要由光纤光栅、夹持套筒、尾纤、FC接头组成。为了扩大量程,在安装FBG时先粘贴住其一端,再进行预拉伸。模型管桩的内外壁均从距离桩端50 mm开始布置第1个传感器,其余5个传感器两两之间距离依次为50、100、200、200、300 mm。从桩端到桩顶传感器编号依次为1#~6#。内管安装传感器时直接将传感器粘贴到设定位置;外管传感器安装时为避免试验过程中对其造成损坏,需先在桩身刻一浅槽,将传感器安装在浅槽内,安装完成后用环氧树脂进行封装,且表面与管身齐平。内、外管传感器安装过程如图1所示。FBG传感器安装位置示意图如图2所示。压桩力由温度自补偿压力传感器测出,此传感器的安装方法简便,在压桩之前放置在桩顶中心位置即可。

图1 FBG传感器的安装过程Fig.1 Installation process of FBG sensor

图2 FBG传感器安装示意图Fig.2 Installation diagram of FBG sensor

沉桩开始前在桩顶中心位置放置温度自补偿压力传感器,采用液压千斤顶进行沉桩,沉桩速度为300 mm/min,沉桩深度为900 mm,即沉桩结束后有100 mm的桩身未入土。静载结束30 d后进行单桩抗压静载试验,采用电动伺服加载系统进行加载,加载方式为逐级等量加载,根据前期静力压桩的情况,初步将每级加荷量定为0.7 kN,首级加载量为1.4 kN,每级荷载保持1 h,当桩顶沉降量相对稳定时施加下一级荷载,最大加载值为7.0 kN。沉桩和静载过程分别如图3、图4所示。具体操作步骤严格按照《建筑基桩检测技术规范》(JGJ 106—2014)[19]的相关规定执行。

图3 沉桩过程Fig.3 Process of pile sinking

图4 静载过程Fig.4 Process of static load

3 试验结果分析

3.1 沉桩过程

3.1.1 沉桩阻力

压桩力是由放置在桩顶中心位置的温度自补偿压力传感器测出,由于1#传感器距离桩端 50 mm,将此传感器测得的桩身轴力近似视为桩端阻力,而桩侧总摩阻力为压桩力与桩端阻力的差值。内外管桩侧摩阻力之和为桩侧总摩阻力,内管桩侧摩阻力是由布置在内管的FBG传感器测得的桩身应力计算得出。

由图5可知,随着桩端入土深度的增加,各荷载都呈增大的趋势,在桩端入土深度小于150 mm时,随着深度的增加压桩力和桩端阻力增长较快,且荷载-深度曲线近似呈直线,而桩侧摩阻力增长的较慢,其原因是在桩端刚破土时受到的阻力较大,从桩顶传下来的压桩力基本由桩端阻力承担,桩侧摩阻力发挥的作用较小。随着桩身继续贯入,压桩力与桩端阻力的增长变缓,而桩侧摩阻力的增长开始加快,但桩端阻力的占比始终比桩侧摩阻力的占比大,沉桩结束时,桩端阻力和桩侧摩阻力的占比分别为66.7%、33.3%。内管侧摩阻力在土塞形成过程中产生,从图5中可以看出外管侧摩阻力占桩侧总摩阻力的比例较大,外管是内管侧摩阻力的1~4倍。

图5 沉桩阻力随深度变化规律Fig.5 Law of pile resistance with depth

3.1.2 桩身轴力

双壁开口管桩内外管都安装了FBG传感器,由传感器测得桩身应力,其轴力为测得的应力与桩身横截面积的乘积。内外管桩身轴力随入土深度的变化规律如图6所示。

图6 桩身轴力随深度的变化规律Fig.6 Law of axial force of pile body with depth

由图6可知,内外管桩身轴力随着桩身逐渐贯入呈逐渐减小的趋势,是由于随着桩身的不断贯入,桩侧摩阻力逐渐增大,压桩力在向下传递时逐渐损失,致使桩身轴力逐渐减小。从图6(a)中可以看出,在沉桩结束时,0~500 mm范围内的桩身轴力没有发生变化,其原因是内管在沉桩过程中会产生土塞,仅在土塞高度范围内产生侧摩阻力。相比外管桩身轴力,内管的桩身轴力较小,外管桩身轴力比内管桩身轴力大8~12倍。

3.1.3 单位桩侧摩阻力

由桩身轴力可计算得到单位桩侧摩阻力,其随贯入深度的变化规律如图7所示。

图7 单位桩侧摩阻力随深度变化规律Fig.7 Law of unit pile side friction with depth

由图7可以看出,随着桩身入土深度的增加内外管的单位桩侧摩阻力逐渐增大,且在某一深度处,随着桩身的不断贯入,单位桩侧摩阻力出现退化的现象。分析其原因,随着桩身入土深度的不断增加土体不断涌入管内形成土塞,土塞对内管的挤压作用不断加强,而外管随着深度挤土效应不断加强,且在沉入400 mm时土塞闭塞,内管桩侧摩阻力仅在土塞的范围内变化,此时开口管桩的受力状态和闭口管桩的受力状态相似,挤土效应加强,外管单位侧摩阻力增长的幅度也增大;某一深度处,随着桩身的不断贯入,此处剪切的次数增多,土体表面形成水膜,导致径向应力释放,从而致使桩侧摩阻力发生退化。

比较试桩内外管的单位侧摩阻力可得:外管单位侧摩阻力较大,沉桩结束时的最大单位侧摩阻力外管是内管的2.56倍。分析其原因,内管侧摩阻力是由在产生土塞过程中土塞与桩壁发生摩擦而产生,外管侧摩阻力是沉桩过程中与桩周土体发生摩擦而产生。内管与土体的接触面积较小,且土塞对内管产生的径向压力也较小,因此内管单位侧摩阻力较小。

3.2 静载试验

3.2.1 荷载-位移(Q-s)曲线

承载特性试验的Q-s曲线能宏观反应桩周土破坏机制和破坏模式[20-21],对其分析有助于研究单桩竖向抗压承载性能。根据试验结果,绘制出试桩的Q-s曲线,如图8所示。

图8 Q-s曲线Fig.8 Curve of Q-s

从图8中可以看出,Q-s曲线呈陡降型。当荷载从0增加到3.5 kN时,曲线近似呈直线,荷载与沉降近似为线性关系,此阶段桩侧摩阻力开始发挥作用;当荷载从3.5 kN增加到5.6 kN时,试桩的Q-s曲线出现弯曲段,沉降速率增大,表现为非线性,桩侧摩阻力充分发挥,桩端阻力逐渐增加;在最后两级荷载下,试桩的Q-s曲线出现陡降,桩周土进入屈服状态。

承载特性试验中,当桩顶荷载达到7.0 kN时,对应的桩顶沉降为47.72 mm,超过40 mm,并且高于前一级荷载对应沉降量的2倍且未能达到稳定,可终止试验。按照《建筑基桩检测技术规范》(JGJ 106—2014)[19]规定,可确定试桩极限承载力为6.3 kN。沉桩过程中的终压力为2.54 kN,经过孔隙水压力的消散以及土体的再固结,试桩的极限承载力是终压力的2.48倍,可见随着时间的推移静压桩的承载力逐渐增大。

3.2.2 桩身轴力

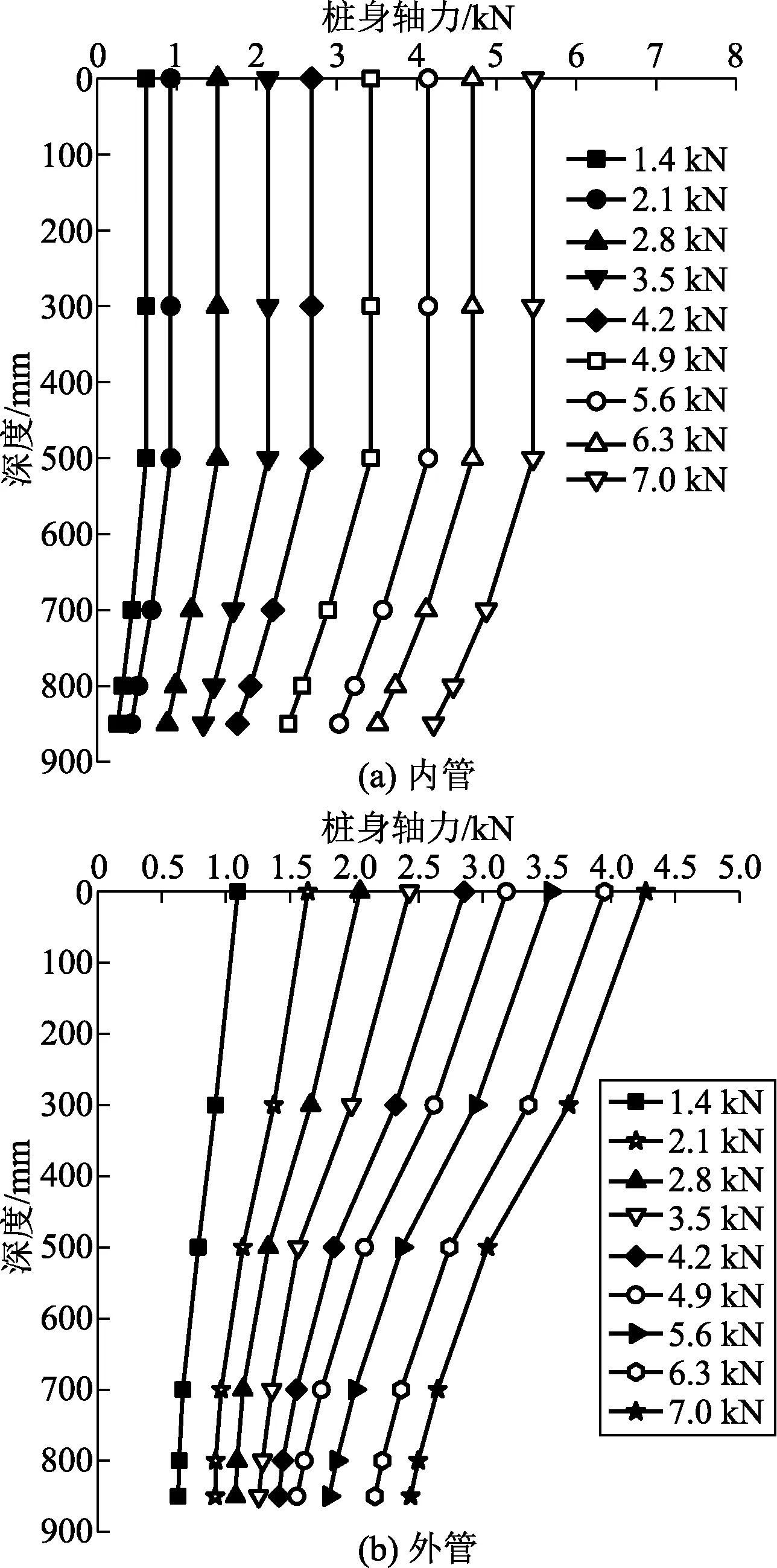

根据试验结果,整理得到试桩的内、外管在沉桩过程中桩身轴力沿桩身贯入深度的分布曲线如图9所示。

图9 桩身轴力分布Fig.9 Axial force distribution of pile

从图9(a)中可以看出,0~500 mm桩身轴力没有发生变化,其原因是试桩的内管轴力主要是受到土塞的作用而产生的,沉桩结束时土塞高度约为330 mm,此次承载特性试验结束后经过量测,土塞高度基本没有变化。在土塞高度范围内有1#~3#FBG传感器,4#~6#传感器位于土塞上方,所以只有1#~3#在承载特性试验过程中克服侧摩阻力,从而引起桩身轴力的变化。由图9(a)可知,试桩的内管轴力在每级荷载作用下均从500 mm以下呈不均匀递减的趋势,这是因为轴力在沿桩身传递过程中需要克服土塞引起的摩阻力。当加荷量较小时,桩端处的轴力值与桩顶轴力值相差不大,桩身轴力的减小幅度较小,表明侧摩阻力还未充分发挥作用;随着加荷量的增加,桩身轴力的减小幅度也逐渐增加,在最大荷载作用下,轴力的减小幅度最大,约为23%,这表明随着荷载的增加,侧摩阻力不断发挥出来,且在最大加荷量作用下侧摩阻力也达到最大。

从图9(b)中可以看出,每级荷载作用下外管轴力从上到下呈依次递减的趋势。这主要是因为在各级荷载作用下,管桩会发生弹性变形,从而引起桩-土相对位移,桩周土会对管桩产生向上的桩侧摩阻力,而桩身轴力在向下传递过程中需要不断克服桩侧摩阻力,所以桩身轴力随着深度沿桩身逐渐递减。在每级荷载作用下,桩身轴力减小的幅度从上至下逐渐减小,这表明桩侧摩阻力沿桩身从上往下逐渐发挥。在同一深度处,随着加荷量的增加,桩身轴力减小的幅度逐渐增大,表明桩侧摩阻力随着加荷量的增加逐渐发挥。

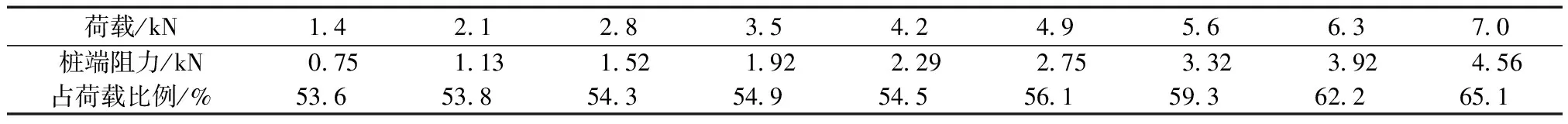

各级荷载下桩端阻力占桩顶荷载的百分比,如表2所示。

表2 桩端阻力占桩顶荷载百分比Table 2 Pile end resistance accounted for the top load percentage

由表2可知,随着桩顶荷载的增大,桩端阻力逐渐增大,在各级荷载作用下,桩端阻力占桩顶荷载的比例均为50%以上,且在最大荷载作用下试桩的桩端阻力占桩顶荷载的比例为65.1%,表明桩端阻力承担大部分的桩顶荷载,桩侧摩阻力发挥的作用较小,呈现出较好的端承桩特性。

3.2.3 桩侧摩阻力

桩身单位侧摩阻力值随深度的变化规律,如图10所示。

试桩内管的侧摩阻力在土塞高度范围内发生变化,故内管上半部分没有侧摩阻力的存在。从图10(a)中可以看出,在每级荷载作用下,沿内管桩身向下侧摩阻力逐渐增大,桩端处的侧摩阻力介于2.43~4.44 kPa。究其原因,在进行承载特性试验过程中,土塞高度基本没有变化,土塞与内管间的微小变形引起的摩擦状态趋向于静摩擦,但越靠近桩端土塞提供的侧压力越大,故内管越靠近桩端侧摩阻力越大。

同一深度处的侧摩阻力随着加荷量的增加逐渐增大,且在约600 mm处的侧摩阻力在较大荷载下已接近极限,基本不再增大。这主要是因为随着加荷量的增加,土塞提供的侧压力逐渐增大,从而导致土与内管的塑性变形加剧,静摩擦力逐渐增大;但是当加荷量加大时,浅部土塞的侧摩阻力已发挥到极限,致使侧摩阻力趋于稳定。

从图10(b)中可以看出,当桩顶荷载小于 7.0 kN 时,桩侧摩阻力沿桩身从上往下呈先增大后减小的趋势,说明上部土层的侧摩阻力先于下部土层发挥。这是因为当桩顶荷载较小时,管桩中上部

图10 单位侧摩阻力分布Fig.10 Distribution of side frictional resistance of pile

发生弹性变形,引起桩-土相对位移,所以上部土层的侧摩阻力先于下部土层发挥。当桩顶荷载达到7.0 kN时,桩侧摩阻力沿桩身一直呈增大趋势。其原因是随着桩顶荷载的增加,管桩的桩身压缩量和桩-土位移逐渐增大,管桩与桩周土的接触越来越紧密,下部土层的桩侧摩阻力不断发挥出来,致使侧摩阻力沿桩身逐渐增大。

从图10(b)中还可以看出,距离桩顶约150 mm处土层的侧摩阻力随着桩顶荷载的增加其增量逐渐降低,且当桩顶荷载达到5.6、6.3、7.0 kN时,该土层侧摩阻力基本稳定。究其原因,桩侧摩阻力自上而下逐渐发挥,桩顶荷载较小时管桩上部土层的侧摩阻力先发挥;随着桩顶荷载的增加,管桩沉降量不断增大,桩-土相对位移也随之增大,桩侧摩阻力不断发挥;在较大荷载作用下,上部土层的侧摩阻力基本达到极限,致使桩侧摩阻力的增加量较小。

由图10中可知,当桩顶荷载小于2.1 kN时,桩端处内管侧摩阻力大于外管桩侧摩阻力,是外管侧摩阻力的1.09~1.26倍;当桩顶荷载大于2.1 kN时,桩端处的内管侧摩阻力小于外管侧摩阻力,是外管侧摩阻力的0.60~0.83倍。其原因是,内管的侧摩阻力是由土塞效用产生的,而外管的侧摩阻力是在桩顶荷载作用下,桩-土之间发生相对位移产生的,且是自上而下逐渐发挥的。当桩顶荷载较小时,外管桩端处的侧摩阻力发挥程度较小;随着荷载的增大,桩端处的侧摩阻力的发挥程度逐渐增大。

4 结论

(1)沉桩过程中压桩力、桩端阻力以及桩侧摩阻力随着桩身入土深度的增加逐渐增大,从沉桩开始到沉桩结束,桩端阻力始终承担主要荷载,沉桩结束时桩端阻力占比为66.7%,桩侧总摩阻力占比为33.3%。相对于内管桩侧摩阻力,外管桩侧摩阻力较大,外管侧摩阻力是内管的1~4倍。

(2)静载试验中,桩周土体的屈服致使Q-s曲线为陡降型,最大沉降量为47.72 mm,最终确定的极限荷载为6.3 kN。随着时间的推移孔隙水压力逐渐消散,土体重新固结,静压桩的承载力逐渐增大,极限承载力比沉桩终压力增长了1.48倍。内管单位侧摩阻力在每级荷载作用下沿桩身向下逐渐增大;外管单位侧摩阻力当桩顶荷载小于7.0 kN时,沿桩身呈先增大后减小的趋势,当桩顶荷载达到7.0 kN时,沿桩身一直呈增大趋势。

(3)沉桩过程和静载试验中,桩身轴力随深度的变化规律相似,均为随深度逐渐减小,不同之处在于沉桩过程测得的轴力是随着沉桩深度变化的动态过程,而静载试验中测得的是每个传感器位置在不同荷载作用下的桩身轴力。

通过对开口管桩内、外管所受应力进行监测,研究的开口管桩沉贯特性和承载特性能够对实际工程提供一定的参考依据。