天然气低温分离系统低温安全性分析及应用

2020-06-06梁德炽符参汪建明

梁德炽,符参,汪建明

1.中海石油(中国)有限公司 湛江分公司 (广东 湛江 524057)2.湛江市凯天工程技术服务有限公司 (广东 湛江 524057)

1 概况

文昌气田CEP平台生产系统中的天然气属于易燃易爆物品,容易发生泄漏、中毒、火灾及爆炸事故,造成很大的危害和社会影响[1]。为防止此类事故的发生,对低温分离系统的安全性进行分析,排除其在生产运行中存在的安全隐患,并采取有效的防范措施,确保低温分离系统的安全有效运行。将低温安全分析方法与具体生产工艺相结合,对文昌气田CEP平台低温分离系统进行低温安全性分析。

文昌气田CEP平台低温分离系统设置了一套处理能力为165×104m3/d的低温分离装置,主要工艺是将三甘醇系统脱水后的天然气,经过J-T阀节流降压后分离出天然气中的重烃组分,将合格的干气输送至干气压缩机进行外输,另一部分为平台发电提供燃料气。

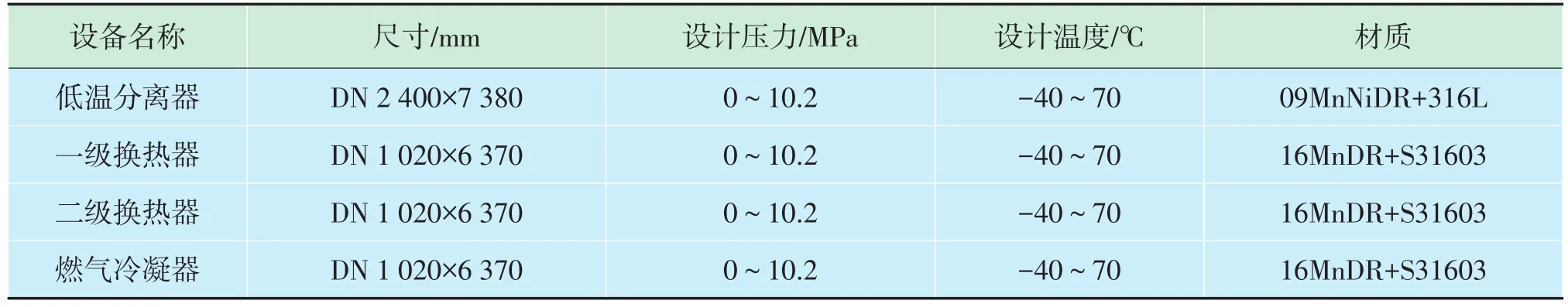

低温分离系统由关断阀SDV-2701、2702、2703间的设备、管线、阀门、仪表和附件组成,形成一个关断隔离的系统(图1)。系统内的主要设备有低温分离器V-2702、换热器E-2702、换热器E-2703和换热器E-2704,设计参数见表1。系统的放空阀门(BDV)位于低温分离器罐体(V-2702)上,用于紧急工况时的放空操作。

2 CEP平台低温分离系统现状分析

2.1 低温分离系统的运行现状

图1 文昌气田CEP平台低温分离系统流程图

表1 低温分离系统主要设备对照表

因钻后气藏数据发生变化,导致天然气外输热值不符合外输合同要求,经现场操作将低温分离器操作温度由-2.5℃降至-12.5℃,以脱除更多的重烃。此时,经过工艺模拟计算,调低操作温度的后果是放空时由于节流降压的作用,会造成低温分离系统温度急剧降低至原设计温度以下。因此,无法确定低温分离系统中所有设备、管系及仪器是否满足其应急放空时的安全性。需要对低温分离系统进行低温安全性分析及评估,判断降低操作温度后,现有设备、管系及仪器是否满足安全性要求,以及对上下游各管系的影响。

2.2 资料准备及低温安全性分析的目的

2.2.1 基础资料的准备

1)建设方提供审批通过的工艺、配管、仪器仪表等相关专业的设计文件和完工文件。

2)生产部门提供此工况下的压力、温度、流量、组分等相关数据。

2.2.2 低温安全性分析目的

1)分析低温分离系统设计方案的合理性。

2)分析建造施工过程中的准确性及安全性[2]。

3)分析低温分离系统在生产运行中的安全可靠性[2]。

4)对生产过程中各环节可能遇到的如区域火灾、紧急放空工况等突发性问题进行分析。

3 低温安全性分析

3.1 紧急泄放安全要求

系统的压力泄放是一个动态过程,在泄放过程中,系统的压力、温度、泄放量、组分等都会随时间而变化。传统的方法只能用经验公式对泄压设备的尺寸进行估算,计算结果比较保守,且不能反映系统温度、压力的变化。Pro II、Aspen Plus和Aspen Hysys等流程模拟软件提供了模拟压力泄放过程的工具,不仅可以计算泄压装置的尺寸,而且可以准确描述泄放过程中系统压力、温度、泄放量随时间的变化,有助于低温分离系统低温安全性的分析工作。

BDV(blowdown valve)是紧急关断系统相关阀门,目的是在紧急事故(如火灾)下安全泄放系统内的气体,使系统内压力降低。根据APIRP521中有关泄放的规定,要求在安全阀起跳之前,在火灾发生15 min内将系统内的压力降低690 kPa或者操作压力的50%(取最小值),这样即使设备发生火灾事故,也不会发生爆炸。

模拟计算时,拟按照冷态泄放工况(非火灾工况)对系统减压泄放进行工艺模拟计算。在模拟计算时,环境温度取海域最低气温13℃,用于模拟计算系统内介质的最低温度、容器最小壁温等参数。

3.2 工艺模拟计算评估

3.2.1 基础数据分析

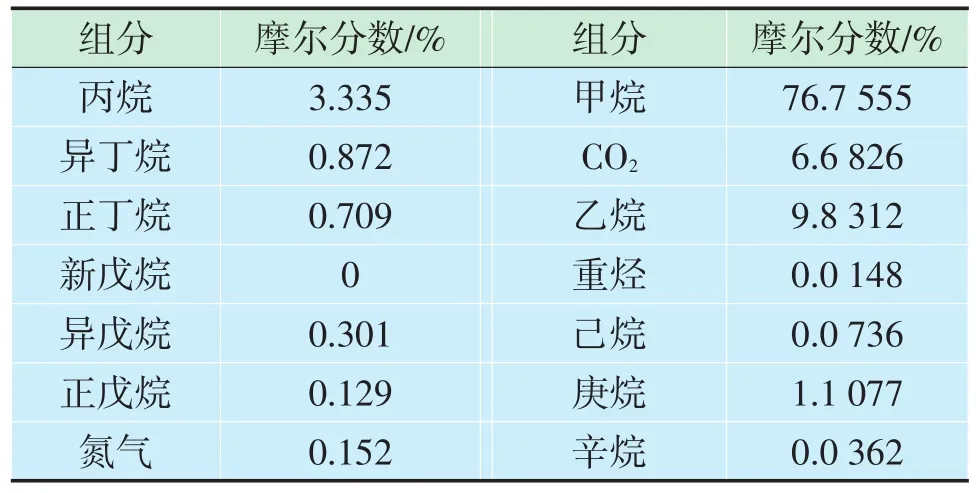

1)通过核查低温分离系统相关的设计文件和完工文件,并结合现场实测的最新数据进行整理,以此作为建立模型分析的基础数据(表2)。参照15 min内将系统内的压力降低690 kPa的工艺条件进行模拟计算。

表2 低温分离系统入口组分数据

2)环境温度对天然气管道的影响因素。①管道内介质的影响。当天然气组分发生改变或压力、温度等物性发生改变,都会引起管道内介质物性发生改变,从而改变管壁与管内天然气间的热量交换[3]。②管道外部环境的影响。架设在海面上的管道将受到海面与平台环境对其内外温度的不同影响。③管材材质的影响。材质不同的管道物性参数不同,其内外之间传热性也不相同。例如双向不锈钢(S31803)具有高强度、良好的冲击韧性以及良好的整体和局部的抗强腐蚀能力。与316L和317L奥氏体不锈钢相比,它的热膨胀系数更低,导热性更高。因此,在环境温度选取时,需要考虑处于最低或最高温度状态时管道外部环境与管道外壁的换热量,包括不同材质的管道,其传热系数不同导致换热速度不同,引起对周围环境的辐射散热量和太阳、空气等对管道的辐射换热量。

3.2.2 低温分离器模型搭建

低温分离系统所用的流程模拟软件为HYSYS V10,热力学方程选用PR方程,用于计算气液平衡数据,而Lee Kesler方法用于计算模型中焓值,其他热力学性质和传递性质取软件默认值。

基于低温分离系统的PFD图纸,在HYSYS V10软件中建立计算模型,搭建工艺流程模拟图(图2)。当BDV泄放时,系统的最低温度应出现在BDV阀前后以及低温分离器CEP-V-2702处。模拟计算将重点针对BDV前后和低温分离器处的最低温度和压力的变化。

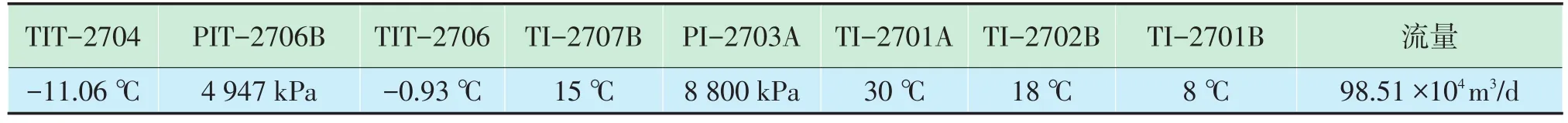

参考海油文昌CEP平台低温分离系统文件中设备数据表、管线一览表及ISO图,计算出低温分离系统的体积及重量,并在HYSYS V10软件建模时,选取实测的组分数据、流量、温度及压力数据输入模型开展模拟计算。得到JT阀(PV2704)后模拟计算值为-10.22℃,现场实测的JT阀(PV2704)后温度监测点(TIT-2704)的温度为-11.08℃。比对JT阀(PV2704)后温度的计算结果和实测结果,存在0.86℃的误差(表3)。

考虑现场测试仪表的精度及物料数据和监测数据的非同时性造成的误差,可认为模型及物料数据的选取基本合理。

图2 HYSYS V10搭建工艺流程模拟图

表3 低温分离系统现场运行数据

3.2.3 模拟计算分析

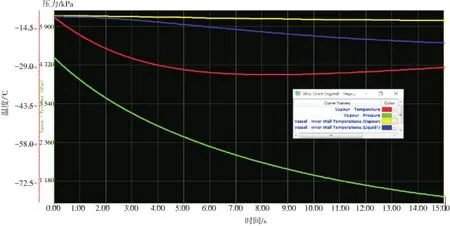

基于提供数据,模拟现场实际操作状态,假定此时发生BDV泄放,采用HYSYS V10进行动态模拟。根据模拟计算结果可以看出,BDV阀前后和低温分离器处的温度压力变化(图3)。

通过以上分析,可看出随着系统操作温度的降低,BDV泄放时,系统极限低温越低,节流阀阀后温度也越低。BDV泄放后冷效应越明显,系统温度就越低,低温分离器内气体温度随着泄放时间先逐渐降低,再慢慢升高。

图3 BDV泄放时罐内气体、管壁温度和压力随时间变化

针对系统设计温度,将对模拟计算结果分别从低温分离系统的最低金属壁温、气相温度两个方面进行分析。模拟计算结果,在低温分离器入口温度-15℃工况下BDV泄放时,文昌气田CPE平台低温分离器随着压力降低系统温度显示呈下降趋势,罐内气体最低温度为-37℃,罐内壁液体温度随时间慢慢降低,但是整体降低幅度较小,其最低罐内壁温度约为-24℃,均未超过设计低温(-40℃),在此操作工况(-12.5℃)下是安全的。

3.3 材料的低温适用性

根据目前生产工况,现场操作BDV阀紧急泄放时,气体快速释放产生压力降,加上管道保温绝热减少过程中产生的温度降低,根据现场实测得出天然气管道内压力每降低1 MPa,温度约降低5~6℃[4]。以BDV阀紧急泄放时外输管线降至极限温度为条件,根据ASTM A370和ASTM E23-18试验方法对低温分离系统中各类容器、管系、仪表等材料及焊缝区域进行了韧脆转变温度试验[4]。试验结果表明,该材料母材和焊缝在试验温度范围内,随着温度降低,材料的冲击平均值随之降低(表4)。拉伸试验中,抗拉强度和屈服强度随着温度的降低有明显的升高,满足材料的低温特性;材料的延伸率和断面收缩率随着温度的变化,比较稳定。

根据ASME A923标准要求,材料的母材S31803和热影响区在-40℃最小冲击能54 J,焊缝金属为-40℃下最小冲击能为34 J。试验测试结果表明,使用的材料在所有温度下的冲击功均大于54 J,表现出良好的冲击韧性[1]。

3.4 管道应力计算评估

3.4.1 管道应力分析的目的

1)确定管系的应力水平在采用的规范(ASME31.3)允许的应力范围内。

2)确定管道支吊架类型和定位。

表4 双相不锈钢理化试验检测结果对照表

3)对重要管架提供管道作用荷载数据,对管架、固定架、导向架和管道限位架等进行设计。

4)防止由于过载或疲劳造成的管道或支架的破坏。

5)法兰泄漏。

6)防止设备管口荷载过大。

3.4.2 输入设计参数

1)涉及到的管道常规参数。

2)低温低应力工况下的管道参数。

3)地震加速度。

4)风荷载。

5)材料的特性。

3.4.3 计算结果分析

计算得出的一次应力、二次应力值应小于许用应力范围;设备管口的荷载应在允许的范围内;管道的应力水平在允许的应力范围内[5-7]。

通过对低温分离系统操作温度-40~70℃的调整,重新进行了管道应力分析计算,可以得出低温分离系统的管道应力在标准的许用范围内,低温低应力下的应力比满足标准的要求(表5)。

表5 管道应力计算结果

4 结束语

根据现有的设计文件、竣工资料、通用标准、材料参数及试验结果对低温分离系统各类焊接区域的材料进行了安全适用性评估,同时进行了工艺泄放模拟计算和管道应力分析计算。低温分离系统在-15℃的操作工况下,可以安全使用,但日常需要对压力、温度加强监测和控制,以避免极限低温出现,对材料性能产生影响。全面、细致地分析低温分离系统,为天然气处理工艺设备安全性分析过程提供依据,从而确保天然气生产安全平稳运行。