一种油品黏度测定过程中时间间隔测量方法研究

2020-06-06董小丽曹鹏章李安王天明

董小丽,曹鹏章,李安,王天明

中国石油长庆油田分公司 技术监测中心 (陕西 西安710299)

0 引言

石油化工行业中的运动黏度测量方法有毛细管法、单管落球法和旋转法等。其中毛细管法因其准确度高、使用简单一直受到重视,毛细管黏度计也是当前计量检定部门标定标准黏度的唯一量器。

毛细管法测量液体黏度(标准化操作流程)存在测量油品黏度自动化程度低、检定误差大的问题[1],国内外诸多学者和企业都对此进行了改进和提高。美国某仪器公司[2]的全自动运动黏度仪,利用毛细管法测量一定体积的液体在重力作用下流经毛细管所需的时间,其特点是需要油品的样品少、测量速度快,缺点是温度变化比较频繁。Silber-Li设计的自动调温微管黏度计[3],通过CCD连接立体显微镜和计算机观测液流情况,从而得出黏度值,其特点是测量精度高,但管径过小,容易被带杂质的油品堵塞管子。上海某石油化工装备公司[4]利用热敏电阻开发了黏度计中的自动液面检测装置,当液态通过黏度计上刻度线时热敏电阻工作开始计时,流过下刻度线时停止计时,得到石油流过毛细管的时间,从而求出石油的黏度。徐海英[5]利用视觉技术设计了一款黏度计智能检定仪,主要利用OpenCV视觉库中的一些图像处理算法实现了毛细管黏度计的刻度线检测和液面目标移动检测,并利用微控制器、电磁阀和直流吸气泵等设计了负压吸油系统,利用计算机通过串口或者蓝牙与硬件系统通信实现连续的4~5次自动化检定。

为提高油品运动黏度的测量精度和效率,本文设计了一款智能化油品运动黏度计。其主要原理是首先利用摄像头采集毛细管图像,确定上下两刻度线位置,然后全程监控油品黏度测量过程,实时检测油品液面位置。当油品液面与上下两刻度线位置重叠时分别记录相应的时间T1和T2,然后根据时间间隔和油品的相关特性参数即可确定油品的运动黏度,同时将摄像头采集的测量过程上传至数字化信息平台以备数据溯源。

1 设计方案

1.1 刻度线标定

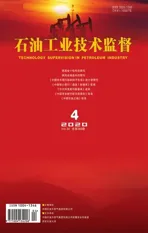

在测量开始前,首先需要确定毛细管上下两刻度线位置,具体方法是在开始测量前,通过系统发送刻度线标定命令,则摄像头自动拍摄毛细管的图像,通过相应的图像处理方法检测出上下刻度线位置,流程如图1所示。在进行刻度线提取前,首先人工提取出毛细管上下2条刻度线的图像作为后续刻度线提取的匹配模板,并对匹配模板进行颜色空间分解,每条刻度线模板将得到3个颜色分量图像(R、G、B);然后对开始测量前所采集到的毛细管图像进行颜色空间分解,并利用每条刻度线的匹配模板颜色分量图像对其进行匹配,匹配度最高(颜色相差最小)的区域即为刻度线位置。图2为测量开始前采集的毛细管图像,其中红圈所示分别为上刻度线和下刻度线,将其提取出即可作为匹配模板。上下刻度线标定结果如图3中红色星号和绿色星号所示。

图1 刻度线位置提取

图2 测量前的毛细管图像

图3 上下刻度线位置标定

在测量每个油品前,可以进行一次刻度线标定工作以判断刻度线位置标定是否准确,如果由于恒温浴中液体浑浊等原因导致刻度线标定不准确,则需要重新提取刻度线匹配模板。

1.2 油品液面检测

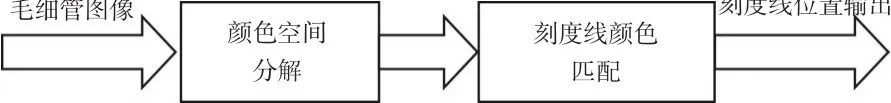

为了在测定过程中确定油品液面流过上刻度线的时刻T1和流过下刻度线的时刻T2,本文设计了油品液面检测算法,主要有2种:帧间差法[6-7]和形态学法[8-9],其流程分别如图4和图5所示。

图4 帧间差法油品液面检测流程

图5 形态学法油品液面检测流程

1.2.1 帧间差法

鉴于毛细管在测量过程中是静止不动的,同时摄像头相对毛细管也几乎是静止的,所以用帧间差的方法定位帧间变化区域,即液面区域。实验发现,仪器所采用的摄像头拍摄的视频帧速率为10.96 fps,图像分辨率为640×480,相邻两帧原图像如图6(a)和图6(b)所示,所提取的液面区域二值化后结果如图6(c)中红色圈所圈的白色区域所示,以该区域中最底部的点作为液面位置。该方法的主要缺点在于,如果视频中测量仪器或者摄像头不慎发生位置变化就会导致帧间差出现大量非目标(液面)的区域,从而使得液面提取难度加大。

图6 帧间差法提取的液面区域

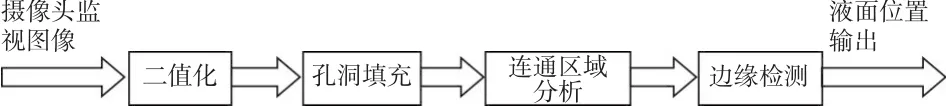

1.2.2 形态学法

为了避免液面提取过程中需要参考前面的帧信息,形态学法主要采用的技术方案是将每一帧输入图像进行二值化处理(图7(b));然后对二值化图像进行孔洞填充(图7(c)),将管中没有液体的部分剔除掉,接着进行连通分量标记,取连通度最大的区域作为液面提取区域(图7(d))。对该区域进行边缘检测,所提取的底部边缘线即为液面(图7(e)中红色圈所示)。

图7 形态学法液面提取过程

油品处于上下刻度线中间的毛细管空腔时,上述2种液面检测方法都能检测出油品液面。但当油品流出空腔,进入下刻度线部分的细管时,由于管径非常小,油品流速非常快,通常前一时刻油品液面还处于下刻度线之上,下一时刻就已经处于下刻度线之下,因而采用帧间差法所确定的油品流过下刻度线的时间误差为1/(2×帧速率),如图8所示。通过实验发现,当油品液面到达甚至流出毛细管空腔进入下刻度线所处的细管时,形态学法所检测到的油品液面一直处于空腔底部。根据这一特性,在油品黏度测量过程中,当检测到油品液面处于空腔底部时(即与下刻度线之间的距离处于一定阈值之内),将视频按照1/N倍的帧间隔的时间间隔细分(N的取值与黏度测定中要求的时间精度有关)。同时只针对检测到的油品液面(空腔底部位置)以下的区域进行油品液面检测,如果检测到前一幅图像液面处于下刻度线之上,下一幅图像液面处于下刻度线之下,则将两幅图像所对应的时间取平均作为油品流过下刻度线的时间,此时可将时间精度提高N倍,实验结果如图9所示。

图8 油品流过下刻度线的前后两帧,时间误差为0.045 6 s

图9 高精度帧间隔细分油品流过下刻度线的前后两桢,时间误差0.5×10-8 s

1.3 确定时间间隔

在整个测量过程中,如果采用帧间差法检测油品液面,则默认摄像头和测量仪器之间是相对静止的,因而只需要进行一次刻度线标定,记录下刻度线位置,在测量过程中监控油品液面并与刻度线位置进行比较,即可得到时间间隔。如果采用形态学法检测油品液面,则每次都需要进行刻度线标定,以防摄像头与测量仪器相对位置变化等帧间差法失效的情况,然后将检测到的油品液面与每次得到的刻度线位置进行比对,确定时间间隔。

2 实验结果对比

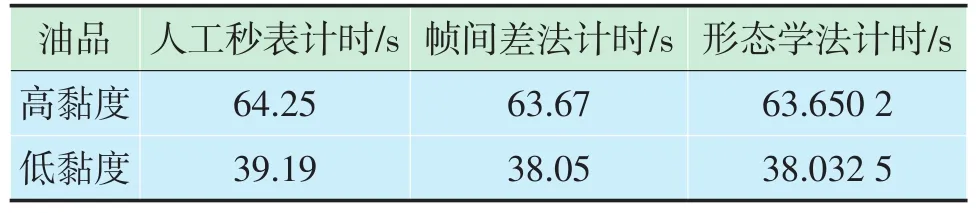

为了验证所设计的油品黏度测量中的时间间隔计量方法的有效性,本文在同一测试和观测环境下对2种不同黏度的油品进行了实验,分别采用人工秒表计时、帧间差法计时和形态学法计时3种方法,实验结果见表1。

表1 刻度线位置提取

1)人工秒表计时方法与本文所设计的算法计算出的时间间隔之间有较大的差距,会导致黏度测定存在较大误差。同时人工秒表计时方法中操作人员的不同操作水平也会导致计时不同,很难达到结果的重复性实现。

2)帧间差法的精度与视频的帧速率有关,其误差约为帧速率倒数的一半,算法简单,程序设计复杂度低;对光线等场景变化不太敏感,能适应各种动态环境,稳定性较好。但存在缺点:不能提取出对象的完整区域,只能提取出边界;同时依赖于选择的帧间时间间隔。如果时间选择不适当,当物体在前后两帧中几乎完全重叠时,则检测不到物体。

3)形态学法是采用二值化算法,在保留图像特征的情况下减少运算量,提升运算速度,并通过阈值的设置,去掉检测过程中产生的孤立点集合等图像噪声。处理后根据图像的连通区域分析液面位置,具有较低的计算复杂度,方便利用硬件实现。因此在实际应用中具有快速高效的特点,尤其适合大量图像数据的处理与分析。但存在每次都需要进行刻度线标定,以防止摄像头与测量仪器相对位置变化而失效。

实验数据表明帧间差法和形态学法均能取得较高精度的时间间隔测定,同时能够实现结果的可重复性,另外由于所拍摄的测定视频的自动存储和上传至数字化信息中心,也为数据的可靠溯源提供了基础。

3 结论

本文利用计算机和摄像头对油品黏度的测定过程进行控制,利用视频和图像处理技术设计了上下刻度线的标定算法,设计了帧间差法和形态学法2种方案进行液面的实时检测。并与上下刻度线进行比对,当液面与刻度线重合时记录相应的时刻,从而实现了油品黏度测定过程中的时间间隔的精确测量,避免了人工操作的主观性强、误差大、操作繁琐等不足,为油品黏度的自动测定奠定了基础。