方钢管混凝土组合T 形柱轴压力学性能研究

2020-06-06周学军王振魏方帅

周学军王振魏方帅

(山东建筑大学 土木工程学院,山东 济南250101)

0 引言

钢与混凝土组合结构能够充分发挥钢材和混凝土两种材料的力学性能,在土木工程领域尤其是高层建筑结构中已得到广泛应用[1-2]。 针对钢结构住宅建筑中柱子容易突出墙体,影响室内家具摆放,造成室内漏柱的现象,学者们提出了钢管混凝土异形柱的解决方法。 陈雨等[3]和雷敏等[4]对15 根T 形钢管混凝土柱进行了轴压试验研究和数值分析,提出了T 形钢管混凝土柱的轴压强度和稳定承载力的计算公式,试验过程中也发现钢管混凝土异形柱存在钢管对混凝土的约束作用较弱,阴角部位容易发生应力集中等问题。

为提高异形钢管对内部混凝土的约束作用,延缓钢管局部屈曲,提出了不同形式的钢管混凝土异形柱,并对其力学性能进行研究。 左志亮等[5-6]和Zuo 等[7]研究了27 根带约束拉杆的T 形钢管混凝土短柱试件的偏压性能,分析了荷载角、偏心率、约束拉杆间距等参数对其偏压性能的影响,在此基础上提出了带约束拉杆T 形钢管内部核心混凝土的等效单轴本构关系。龙跃凌等[8-9]通过低周往复试验研究16 个带约束拉杆矩形钢管混凝土柱的抗震性能,并基于数值分析给出了带约束拉杆矩形截面钢管混凝土短柱压弯承载力计算公式。 屠永清等[10]、Tu 等[11]、张宁等[12]和随意等[13]对多室式T、L 形钢管混凝土柱进行了轴压和抗震性能试验,提出了适用于多室式异形钢管混凝土的轴压承载力计算公式和核心混凝土本构关系。 胥民扬等[14]、Zhang 等[15]和Zhou 等[16]对不同连接形式的方钢管混凝土组合异形柱进行了轴压试验研究和有限元分析,建立了不同力学状态下的承载力计算方法。 为适应装配式钢结构住宅建筑的发展需要,冯帅克等[17]提出了一种新的方钢管混凝土组合异形柱的构造形式,该方钢管混凝土组合异形柱是由若干成品方钢管在工厂通过方钢管倒角处的构造焊缝连接,组合成L、T、十字形等异形截面,并在施工现场浇筑自密实混凝土而成。

目前,针对此类新型方钢管混凝土组合T 形柱的研究较少,缺乏相应的计算依据等问题,文章研究这一新型方钢管混凝土组合T 形柱的轴压力学性能,对5 个试件进行了轴压性能试验,分析各试件的破坏模式、极限承载力、荷载—位移曲线等力学性能指标,建立了精确的有限元分析模型,对影响方钢管混凝土组合T 形柱轴压承载力的相关参数进行了研究,并通过回归分析,提出了方钢管混凝土组合T形柱的轴压强度承载力和稳定承载力计算公式。

1 方钢管混凝土组合T 形柱轴压力学性能试验研究

1.1 试验概况

1.1.1 试件设计与制作

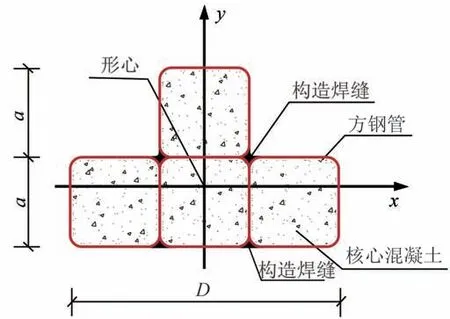

轴压试验的加载试件由方钢管混凝土组合T 形柱、上端盖板和下端盖板3 部分组成,如图1 所示,a为方钢管边长,mm;L为柱高,mm。 方钢管混凝土组合T 形柱由4 个边长为100 mm 的方钢管组成,方钢管之间通过倒角处的构造角焊缝连接,角焊缝尺寸与钢管壁厚度相同,其横截面如图2 所示。 为考察钢管厚度、钢材强度和长细比对其轴压力学性能的影响,试验共设计5 个试件,其主要参数见表1。 其中,D为试件外轮廓的最大截面宽度,mm;α为含钢率,α=As/Ac,即钢管截面积As与混凝土截面积Ac的比值;长细比λ=L/i,i为T 形截面的回转半径,i=(EsIs+0.2EcIc)1/2/(EsAs+0.2EcAc)1/2, 其中Es、Ec分别为钢材、混凝土的弹性模量,Is、Ic分别为组合截面钢材、混凝土的截面惯性矩;t为方钢管壁厚,mm;ξ为约束效应系数,ξ=(As·fy)/(Ac·fck),其中fck为混凝土轴心抗压强度,fck=0.76fcu,fcu为混凝土立方体抗压强度,MPa;NuE、NuFEA分别为试件试验实测和有限元分析峰值荷载,kN。

图1 方钢管混凝土组合T 形柱轴压试件示意图/mm

图2 方钢管混凝土组合T 形柱截面示意图

表1 试件主要参数表

1.1.2 材料力学性能

由于工厂在钢材拉伸试样取样时采用火焰切割导致试样尺寸不精确,对拉伸试样进行二次加工,采用激光切割成宽为20 mm 的长方形钢条试样进行拉伸试验,测得钢材的力学性能指标见表2。 其中,fy为钢材屈服强度,MPa;fu为钢材极限抗拉强度,MPa;钢材弹性模量为2.06×105MPa。 试验测得混凝土的立方体抗压强度平均值为38 MPa。

表2 钢材力学性能指标表

1.1.3 加载装置及量测方案

试验在5 000 kN 液压压力机上进行,其加载装置如图3 所示。 试件与压力机之间采用刀口铰支座模拟试件两端铰接的边界条件,刀口铰的刀口位于方钢管混凝土组合T 形柱的非对称主轴。 加载过程采用位移控制,控制速度为0.5 mm/min,控制位移约为计算极限位移的1/20,每级控制位移持荷2 min。

图3 加载装置示意图

试件在加载过程中的荷载和纵向位移数据直接通过压力机读取;在试件高度的1/4 和1/2 处布置水平位移计,用以测量试件的侧向位移;试件柱中各面均成对布置横、纵向应变片,用于测量柱中截面应变。 试件各面编号及应变片布置如图4 所示,图中A1、A2、B、C、D、E、F1、F2、G 和H 表示各面编号。

图4 试件各面编号及应变片布置图

1.2 试验结果及分析

1.2.1 试验现象

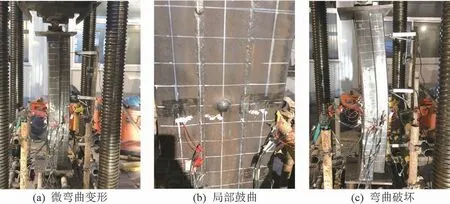

T-S-1 试件从开始加载至2 355 kN 时,试件无明显现象,钢管与混凝土单独受力,试件处于弹性阶段;荷载达到2 615 kN 时,试件发出“噔噔”响声,其原因是内部混凝土与钢管发生剥离,同时由于混凝土横向变形逐渐增大,钢管对混凝土的约束作用出现,并不断增强,导致钢管环向应力增大,纵向应力减小,随着部分钢管受压屈服,荷载的增长速度减慢,试件进入弹塑性阶段;荷载达到2 983 kN时,钢管首先在C 面上端部出现微小鼓曲,如图5 (a)所示;随后A1、A2、B 面也出现局部鼓曲,且随着荷载的增大,各面局部鼓曲程度加剧,如图5 (b)所示;当荷载达到3 140 kN 时,试件达到极限承载力;随后荷载开始逐步下降,钢管各面原有鼓曲迅速发展,试件在柱中部位出现局部鼓曲,且一旦出现就迅速发展,最终试件各面鼓曲十分严重,如图5 (c)所示,随着部分钢管退出工作,试件发生弯曲变形,加载结束,如图5 (d)所示。 试验过程中未发生构造角焊缝破坏,各方钢管之间表现出良好的协同工作能力。 T-S-2 和T-S-3 试件的试验现象与T-S-1试件相似,不再赘述。 但需要说明的是,由于T-S-2 试件在加载过程中压力机出现漏油,实验数据并不完整。

图5 T-S-1 试件轴压加载过程图

T-M-4 试件从开始加载至2 685 kN,试件整体并无明显变化,钢管与混凝土独立工作,试件处于弹性工作阶段;当荷载增加到2 864 kN 时,钢管与内部混凝土发生剥离,试件出现“噔噔”响声,随着部分钢管受压屈服,荷载的增长速度明显放缓,试件进入弹塑性工作阶段;当荷载达到3 400 kN 时,试件出现轻微弯曲变形,如图6(a)所示;当荷载增大到3 580 kN 时,试件达到极限荷载,随后试件承载力开始下降,试件的整体弯曲变形更加明显,并且钢管在A2 面中部出现鼓曲,如图6(b)所示;继续加载,试件的整体弯曲变形迅速发展,最终试件由于弯曲变形过大而破坏,加载结束,如图6(c)所示。 试件最终破坏形态表现为整体弯曲破坏和局部屈曲并存,但局部屈曲是由试件发生了整体弯曲后钢管局部挤压造成的。 试验过程中未发生构造角焊缝破坏,各钢管之间表现出良好的协同工作能力。 T-M-5试件的试验现象与其相似,不再赘述。

卸载后,T-S-1、T-S-2 和T-S-3 试件的最终破坏形态如图7(a) ~(c)所示,T-M-4 和T-M-5试件的最终破坏形态如图7(d)和(e) 所示。

图6 T-M-4 试件轴压加载过程图

图7 各试件加载结束破坏形态图

由上述试验过程中可以看出,方钢管混凝土组合T 形柱的轴压过程由弹性阶段、弹塑性阶段和破坏阶段组成。 加载初期,试件无明显变化,钢管与混凝土单独受力,试件处于弹性阶段,钢材对混凝土的约束作用较小,组合作用尚未产生,此时的承载力可看作由两种材料独立承担的荷载的叠加;继续加载,核心混凝土与钢管发生剥离,试件发出声响,核心混凝土的横向变形逐渐增大,钢管与混凝土之间出现相互作用力,并随荷载的增大而逐渐增强,钢管的环向应力增大,纵向应力减小,部分钢管受压屈服,试件进入弹塑性阶段;达到极限荷载后,由于混凝土被压碎以及钢管达到极限强度,试件的承载力下降,钢管局部屈曲或侧向变形迅速开展,试件处于破坏阶段。 试验过程中,短柱(L/D≤3)[18]和中、长柱(L/D>3)试件表现出不同的破坏特征,短柱试件在钢管受压屈服后,钢管表面出现局部鼓曲,由于局部鼓曲的发展,部分钢管退出工作后试件发生弯曲变形,试件表现为强度破坏特征;而中长柱试件先发生弯曲变形,由弯曲变形造成钢管局部受压形成鼓曲,最终试件因弯曲变形过大而破坏,试件表现出失稳破坏特征。

1.2.2 轴压极限承载力

对比分析表1 中短柱试件在轴压荷载作用下的极限承载力可知,当试件高度相同时,钢管厚度越大或钢材强度越高,钢管对核心混凝土的约束作用越强,试件的极限承载力越大。 当钢材强度和钢管壁厚相同时,试件的轴压极限承载力随长细比的增加而降低。

1.2.3 荷载—位移曲线

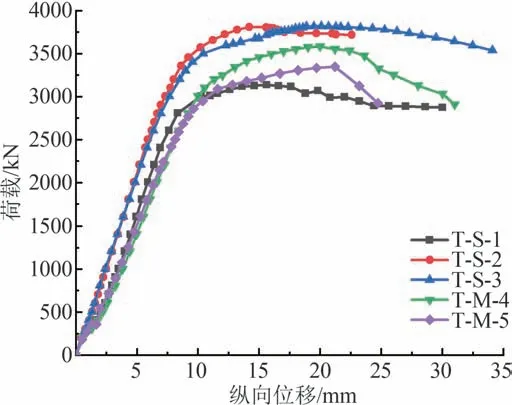

(1) 荷载—纵向位移曲线

试件的荷载—纵向位移曲线如图8 所示,呈现明显的三段式。 在弹性阶段,荷载—纵向位移曲线基本呈直线,进入弹塑性阶段后部分钢管受压屈服,荷载的增长速度减慢,曲线斜率减小,轴压刚度降低;破坏阶段,短柱试件在达到极限承载力后随着钢管局部鼓曲的发展,其荷载—纵向位移曲线缓慢下降,表现出良好的延性性能,而中长柱试件在达到极限承载力后,承载力下降速度较快,曲线下降段斜率较短柱试件大。

图8 试件荷载—纵向位移曲线图

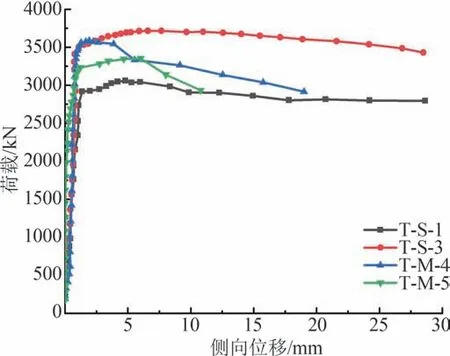

(2) 荷载—侧向位移曲线

各试件的荷载—侧向位移曲线如图9 所示。 在弹性阶段,荷载—侧向位移曲线基本呈直线,试件的侧向位移较小,荷载迅速增大;进入弹塑性阶段后,随着荷载的增加,钢管受压屈服后退出工作,试件发生弯曲变形,侧向位移逐渐增大;进入破坏阶段后,短柱试件承载力缓慢下降,其侧向位移逐渐增大,而中长柱试件在达到极限承载力后,承载力下降迅速,侧向位移迅速增大,曲线下降段斜率较短柱试件大。

图9 试件荷载—侧向位移曲线图

2 方钢管混凝土组合T 形柱轴压力学性能有限元分析

2.1 模型建立

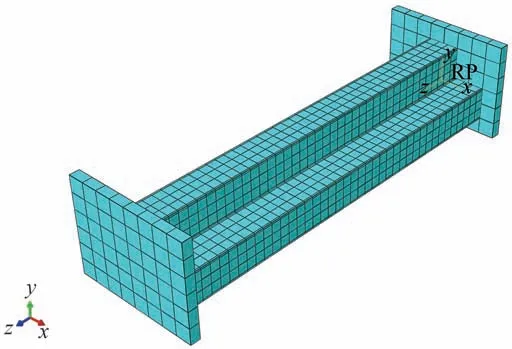

采用有限元软件ABAQUS 进一步分析各参数对试件轴压承载力的影响。 有限元模拟中材料的本构关系、单元选择和接触关系参考文献[19-20]取值与设定,模型边界条件的设置与试验一致,网格划分后的有限元模型如图10 所示。

图10 试件有限元分析模型图

2.2 有限元模型验证

为验证有限元模型的准确性,分别对试验和有限元分析得到的峰值荷载、荷载—应变曲线和破坏特征进行对比。 表1 中NuFEA/NuE的平均值为0.995,表明试验与有限元峰值荷载结果相近。 图11 给出了T-S-1和T-M-5 试件的试验与有限元荷载—应变对比曲线,其中应变值取柱中最大压应变。 弹性阶段,试验和有限元分析所得荷载—应变曲线基本重合,而进入弹塑性阶段和破坏阶段后,两曲线的发展趋势基本一致。 T-S-3 试件试验与有限元分析典型破坏特征对比如图12 所示,T-S-3 试件的试验最终破坏模态与有限元分析破坏模态十分接近。 根据上述对比结果可以看出,建立的有限元模型能较为准确的模拟方钢管混凝土组合T 形柱在轴压荷载作用下的力学性能。

图11 试验与有限元荷载—应变对比曲线图

图12 T-S-3 试件试验与有限元分析典型破坏特征对比图

2.3 钢管厚度对荷载—纵向位移曲线的影响

不同钢管厚度下短柱试件的极限承载力见表3,其荷载—纵向位移曲线如图13 所示。 从表3 和图13 可以看出,截面尺寸相同时,钢管厚度越大,参与受力的钢管截面积越大,试件的极限承载力越高,荷载—纵向位移曲线的斜率越大,其轴压刚度越大;破坏阶段,随着应变的增加,承载力不断降低,钢管厚度越大,钢管对混凝土的约束作用越强,试件的承载力下降幅度越慢,曲线越平缓。

表3 不同钢管厚度下试件极限承载力对比表

图13 不同钢管厚度下方钢管混凝土组合T 形柱荷载—纵向位移曲线图

2.4 钢材强度对荷载—纵向位移曲线的影响

不同钢材强度下短柱试件的极限承载力见表4,其荷载—纵向位移曲线如图14 所示。 截面尺寸相同时,钢材强度不同,试件的荷载—纵向位移曲线在弹性阶段基本重合,说明改变钢材强度对试件初始刚度的影响较小;进入塑性阶段后,钢材强度越高,钢管对核心混凝土的约束作用越强,试件的极限承载力越大;曲线进入下降段后,钢材强度越高,钢管对混凝土的约束作用越强,试件的承载力下降幅度越慢,曲线越缓。

表4 不同钢材强度下试件极限承载力对比表

图14 不同钢材强度下方钢管混凝土组合T 形柱荷载—纵向位移曲线图

2.5 混凝土强度对荷载—纵向位移曲线的影响

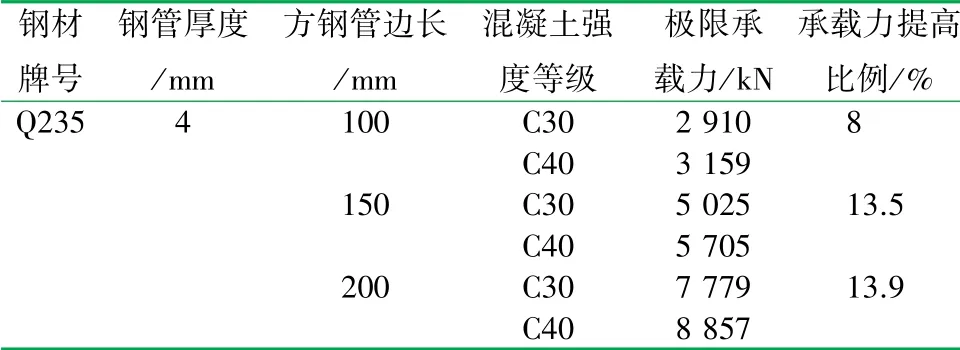

不同混凝土强度等级下各试件的极限承载力见表5,其荷载—纵向位移曲线如图15 所示。 在弹性阶段,截面尺寸相同时,增大混凝土强度,试件的承载力略有提高,但刚度并没有明显地改变;进入塑性阶段后,随着混凝土强度的提高,试件极限承载力增大。 而破坏阶段,混凝土强度等级越高,钢管对混凝土的约束效应系数越小,试件极限承载力下降越迅速,但其剩余承载力基本相同,说明此时混凝土已被压碎,纵向荷载主要由钢管承担。

表5 不同混凝土强度等级下试件极限承载力对比表

图15 不同混凝土强度等级下方钢管混凝土组合T 形柱荷载—纵向位移曲线图

3 轴压强度承载力和稳定承载力计算

3.1 短柱的轴压强度承载力

目前,国内外对钢管混凝土柱的轴压极限承载力做出规定的主要有美国的AISC—2005、英国的BS5400、日本的AIJ1997、CECS159《矩形钢管混凝土结构技术规程》、福建省地方标准DBJ 13—51《钢管混凝土结构技术规程》等标准和规程。 采用以上规范对不同材料强度和几何尺寸的方钢管混凝土组合T 形短柱轴压极限承载力进行计算,并将其与有限元分析结果进行对比,其结果如图16 所示。

图16 方钢管混凝土组合T 形柱轴压承载力有限元分析与理论计算结果对比曲线图

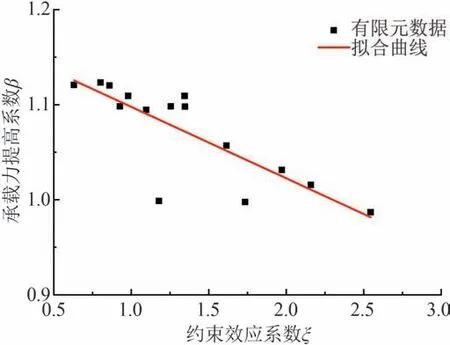

由图16 可知,大部分按照规范计算所得的短柱试件的轴压极限承载力较有限元分析所得结果偏小,其计算方法偏于安全。 其中,AIJ 规范的计算结果与实际值较接近且离散性较小,因此在AIJ 规范的基础上,引入承载力提高系数β,并考虑试件约束效应系数ξ对试件轴压极限承载力的影响,其轴压强度极限承载力N由式(1)和(2)表示为

式中:Nu为短柱轴压强度极限承载力,kN;钢材的实际屈服强度fy=min{fy,0.7fu},MPa;f′c为混凝土圆柱体抗压强度,MPa;β为承载力提高系数,其与约束效应系数ξ的拟合曲线如图17 所示。

图17 试件约束效应系数与承载力提高系数的拟合曲线图

3.2 中长柱的轴压稳定承载力

对于中长柱的轴压稳定承载力,长细比是另一主要因素,为研究长细比对中长柱试件轴压极限承载力的影响规律,对长细比在15 ~50 内的方钢管混凝土组合T 形柱进行有限元分析,得到不同长度下试件的荷载—纵向位移曲线,如图18 所示。

图18 不同长细比λ 对试件荷载—纵向位移影响曲线图

由图18 可知,随着长细比的增加,中长柱试件的轴压稳定承载力逐渐降低,荷载在达到极限承载力后的承载力下降速度加快,试件的延性降低。 引入轴压稳定系数φ,从而确定中长柱试件的轴压稳定承载力,其计算公式由式(3)表示为

式中:Ncr为轴压中长柱的稳定承载力,kN。 通过对不同高度下的长细比和稳定系数进行回归分析,得到轴压稳定系数与长细比的拟合关系式见式(4),长细比与稳定系数的拟合曲线如图19 所示。

图19 长细比λ 与稳定系数的拟合曲线图

通过回归分析,提出的方钢管混凝土组合T 形柱轴压强度承载力、稳定承载力公式的计算结果与试验值较为吻合,可为工程设计提供参考。

4 结论

通过上述研究可知:

(1) 方钢管混凝土组合T 形柱在轴压荷载作用下具有良好的力学性能,短柱试件的破坏模式表现为核心混凝土压碎后钢管受压屈服,进而引起的钢管局部鼓曲破坏,中长柱试件钢管受压屈曲后发生弯曲失稳破坏。 轴压过程可分为弹性阶段、弹塑性阶段和破坏阶段,构件的极限承载力与钢管厚度、钢材强度成正比,与长细比成反比。

(2) 试验中各钢管构造角焊缝均无焊缝撕裂及钢管脱离现象,各方钢管混凝土柱之间共同工作、协调变形能力较好。 同时,以AIJ 规范为基础,根据数值分析所得数据,通过回归分析,提出的方钢管混凝土组合T 形柱轴压强度承载力、稳定承载力计算公式的计算结果与试验值较接近。