变频压缩机停机减振核心技术研究

2020-06-05张海鹏潘毅广孙敬龙丁龙辉李秀军

张海鹏 潘毅广 孙敬龙 丁龙辉 李秀军

海信(山东)冰箱有限公司 山东青岛 266000

1 引言

冰箱作为家用产品,其噪音直接影响用户的舒适感,是冰箱品质的重要评价指标。目前制冷行业内都是根据国标对冰箱等家用电器进行噪音标称,虽然可以保证噪音测试的稳定性,但忽略了用户真实的噪音感知,声音信号的突变和毛刺才是用户对噪音的真正感知,而这恰恰是我们未关注的。往复式压缩机结构简单,工艺性好,被广泛应用于冰箱等制冷领域[1],往复式压缩机曲柄滑块结构,即通过电机驱动曲轴旋转,连杆摆动带动活塞运动,实现曲轴的旋转运动变为活塞的直线运动,这种结构必然会使压缩机曲轴的运转处于非平衡状态,产生很大的振动噪音,为解决此问题都会在曲轴上安装平衡块,平衡压缩机芯的动平衡,而压缩机停机瞬间机芯则处于非平衡状态,会使压缩机机芯产生很大的抖动,甚至导致机芯与外壳撞击,带来较大的噪音[2]。通过研究压缩机停机噪音产生机理,提出停机噪音控制策略,减小压缩机停机瞬间噪音的抖动度,提升压缩机运行声音信号的稳定性,进而提升人耳对冰箱声音感知的愉悦度。

2 现有技术分析

目前冰箱行业内多采用往复式压缩机进行制冷,压缩机的启、停都是根据间室温度进行控制。当冰箱间室温度(冰箱间室内安装有温度传感器,可以实时监测间室内的温度)小于或等于冰箱间室设置温度(触控显示屏上)时,主控板发出停机信号,压缩机立即停机。压缩机工作转速往往通过环境温度进行确定,一般情况下环境温度越高压缩机转速越大。这就意味着,炎热的夏季压缩机多数会运行在高转速,如果达到停机条件,压缩机会以高转速停机,由于机芯停机瞬间的非平衡状态,就会带来异常的噪音波动,影响用户体验[3]。

3 减振技术研究

3.1 降噪原理

压缩机接到停机信号,压缩机在失去驱动力的情况下,工作转速在短时间内降为零,由于转动惯性的存在,机芯具有一定的冲击能量。

假设压缩机机芯为沿中轴转动的质量连续分布的刚体,其转动惯量(即转动惯性的量度):

其中,dm为质量元,对质量线性分布的刚体:dm=λdL,λ为质量线密度;对质量面分布的刚体:dm=σdS,σ为质量面密度;对质量体分布的刚体:dm=ρdV,ρ为质量体密度;所以转动惯量的大小取决于刚体的质量形状和转轴的位置。

刚体定轴转动的角动量(其中 为刚体转动的角速度):

刚体的角动量定理:

微分形式:

由角动量定理可知,角动量增量越大,力矩冲量也越大,即压缩机高转速停机比低转速停机机芯力矩冲量大,为减小停机瞬间机芯的力矩冲量可以控制压缩机降低转速停机,从而达到减小停机瞬间噪音波动的效果[5]。

3.2 降噪方案设计

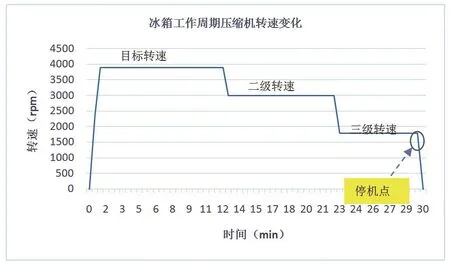

通过对压缩机停机瞬间力矩冲量的分析,可以采用停机前降低转速,来降低机芯的力矩冲量。冰箱工作周期压缩机转速变化如图1所示,压缩机转速控制原理如图2所示。冰箱间室温度达到开机点,压缩机启动,根据环境温度判断压缩机“目标转速N1”,压缩机以“目标转速N1”运行预设时间t0或通过设定间室温度与设定温度差值小于设定阈值ΔT1,压缩机转速降至“二级转速N2”,压缩机以“二级转速N2”运行预设时间t0或通过设定间室温度与设定温度差值小于设定阈值ΔT2,压缩机转速降至“三级转速N3”,压缩机以“三级转速N3”运行,当间室温度到达停机温度时,压缩机以现运行转速(三级转速N3)停机;其中N1>N2>N3。

图1 冰箱工作周期压缩机转速变化曲线

图2 压缩机转速控制规则

以上控制虽然保证压缩机停机瞬间处于较低转速,可以有效减小停机瞬间机芯的冲量,从而减小压缩机停机瞬间的振动噪音,但整个工作过程中转速变化频繁,容易引起用户对声音的感知;压缩机转速在工作过程中不断减小,间室温度需要更长时间才能达到停机温度,增加了制冷时间,同时降温速度也相对减慢,不利于食材的保鲜[6]。

3.3 降噪方案优化

图3 优化方案压缩机控制规则

图4 低噪停机模式控制流程

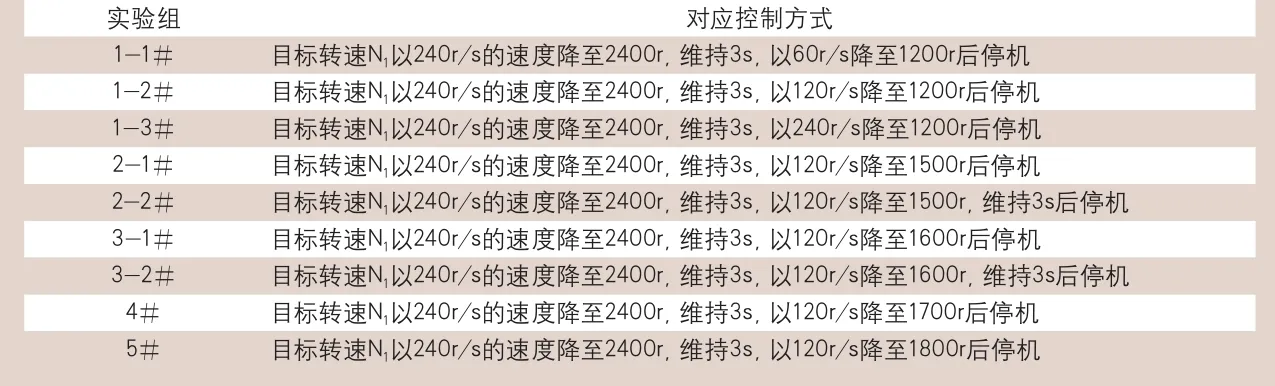

表1 实验组对应控制方式

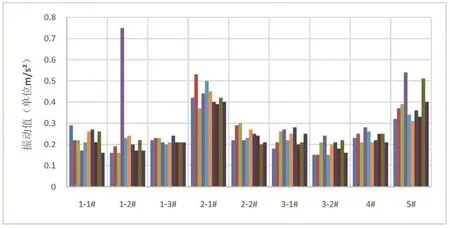

表2 压缩机不同低噪停机模式测试振动值

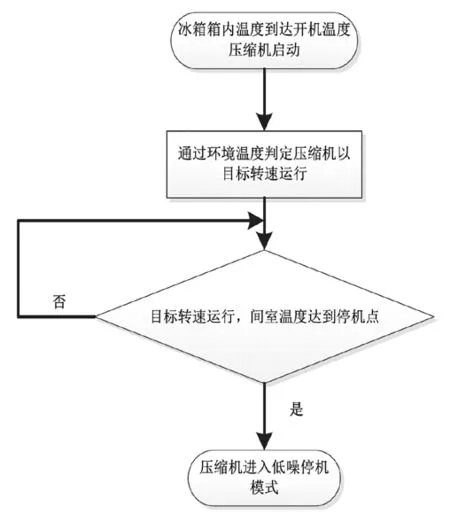

为了保证用户体验及快速制冷的要求,对压缩机转速控制进行优化,如图3所示,冰箱间室温度达到开机点,压缩机启动,根据环境温度判断压缩机“目标转速N1”,压缩机以“目标转速N1”运行直至间室温度达到停机温度,压缩机接收停机信号,进入低噪停机模式。

压缩机低噪停机模式制控流程如图4所示,压缩机由“目标转速N1”快速降至“缓冲转速Nc”,在“缓冲转速Nc”维持预设时间t后用相对较慢的速度降至压缩机允许的最低转速N0(压缩机能达到并且不产生共振的最低转速),维持预设时间t后停机。

以海信某一对开门冰箱低噪停机模式压缩机转速控制进行说明。通过对变频压缩机转速变化规律分析可知,压缩机转速快速通过共振带有利于噪音的控制,压缩机转速控制信号发出后压缩机实际转速滞后于控制信号(控制信号发出压缩机转速调节需一定的反应时间),所以如表1所示,设计不同的低噪停机模式方案进行测试分析,停机瞬间振动值如表2所示。

如图5所示通过对压缩机停机瞬间的振动值对比可以看出,3-2#的控制方法最优,如图6所示为最优控制方法压缩机的转速变化曲线,压缩机转速由“目标转速N1”以240r/s的速度降至2400r,在该转速维持3s,以120r/s降至1600r,维持3s后停机,此种方案引起的停机瞬间振动更小。

通过上述实验结果分析:

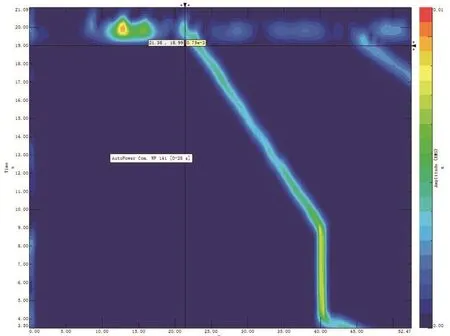

(1)压缩机转速在1200r~1500r停机振动较大,如图7所示,通过如图8的扫频数据可以看出1200r~1500r有多处共振带,1600r为压缩机允许的最低转速;

(2)压缩机由目标转速快速降至缓冲转速(2400r),转速快速通过共振带,避免产生共振;

(3)压缩机在缓冲转速(2400r)维持预设时间(3s),以相对较慢的速度(120r/s)降至压缩机允许的最低转速(1600r),维持预设时间(3s)后停机,可以有效减小机械部件迟滞于控制信号,使停机前转速稳定在允许的最低转速。

4 结论

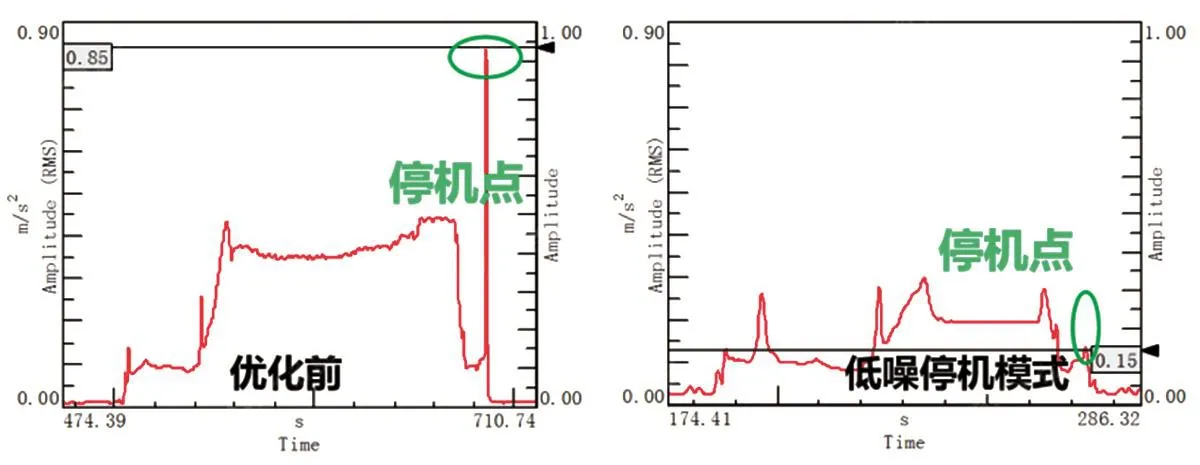

通过在对开门产品上进行验证,可以看出压缩机停机时进入低噪停机模式,压缩机由“目标转速”快速降至“缓冲转速”,在“缓冲转速”维持预设时间后用相对较慢的速度降至压缩机允许的最低转速,维持预设时间后停机;可以有效降低振动噪音值,减小噪音波动,如图9。本次验证缓冲转速仅有一级,针对机芯较重、压缩机曲轴平衡性较差、机芯与压缩机壳体间隙较小以及制冷系统压力过大的情况,缓冲转速可以设计多级,以便压缩机可以稳定在允许的最低转速进行停机。

图5 不同停机方案的停机瞬间的振动分布

图7 低噪停机模式colormap

图6 低噪停机模式压缩机转速变化曲线

图8 压缩机扫频曲线

图9 压缩机停机瞬间振动对比