废机油再生剂对温拌再生沥青混合料性能影响研究

2020-06-05王志杰付其林黄亮魏建国王力扬编译

王志杰,付其林,黄亮,魏建国,王力扬 编译

(1.长沙理工大学 交通运输工程学院,湖南 长沙 410114;2.佛山市公路桥梁工程监测站有限公司;3.山西路桥第二工程有限公司)

随着废旧沥青混合料数量逐年增大,其所引发的环境问题及能源浪费逐渐引起人们的重视,为此,道路工作者们对废旧沥青混合料的再利用相继展开研究,并率先对热再生技术进行探究。随着热再生技术日渐成熟并大范围应用推广,其种种弊端也逐渐显露,人们转而开始探究温再生技术,发现温再生技术可在较低温度下进行沥青混合料的生产施工,避免了因高温而引发的高能源消耗、废气排放、沥青老化等问题,且其对沥青黏度要求较低,对提高RAP掺量有所帮助,同时Mallick等研究发现,掺加合适的温拌剂可以使温拌再生沥青混合料性能与热拌再生沥青混合料相近。

然而,目前废弃沥青混合料的再利用率尚不足30%,有人将RAP应用于沥青混凝土和密集配沥青碎石(DBM)中,发现混合料中最多可掺20%RAP,可见再生技术中RAP掺量尚待提高。掺入再生剂是提高RAP掺量的有效途径之一;Nahar等研究表明:再生剂可将旧料中硬质老化沥青软化,使新旧沥青混溶充分。废机油(UMEO)成分与沥青较为接近,且其黏度较老化沥青更低,可恢复其部分活性,是一种较为理想的再生剂,探究UMEO再生剂应用于再生沥青混合料的可行性已成为当前研究重点;中国国内研究中,谢海群等对UMEO再生工艺进行研究,发现所提炼UMEO性能可满足相关道路沥青标准;肖庆一等研究表明:UMEO再生剂可恢复RAP中老化沥青黏弹性和高温性能,但对其水敏感性不利,同时可改善高旧料含量热拌再生沥青混合料低温抗裂性能。国外未见UMEO再生剂相关报道,且现有研究中也鲜有人探究UMEO再生剂对温拌再生沥青混合料性能的影响。该文采用室内性能试验,研究不同UMEO再生剂和RAP掺量对温拌再生沥青混合料性能的影响,并基于试验结果进行显著性分析及再生剂掺量优选,为其在温再生技术中的应用提供理论依据。

1 原材料与级配

1.1 原材料

(1) RAP

该文RAP取自印度公路Srinagar-Qazigund。根据国际标准协会ISO对工业润滑油的黏度分类标准,通过抽提获得的旧沥青对应黏度等级为VG-10。

(2) 再生剂与温拌剂

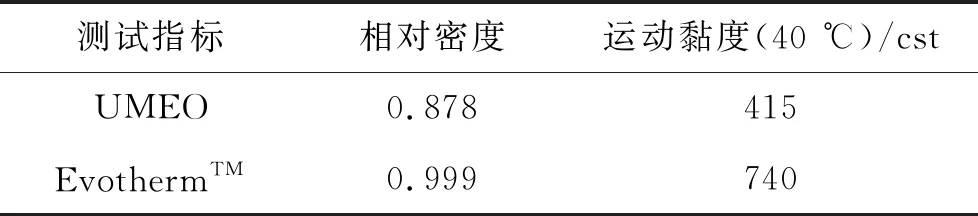

该文选用UMEO和EvothermTM作为再生剂和温拌剂。EvothermTM是Mead Westvaco在2003年发明的新一代温拌剂,它可以使沥青混合料的拌和温度比传统的热拌沥青混合料低50~75 ℃,同时能够保证温度降低后混合料的路用性能。UMEO与EvothermTM性能指标见表1。

表1 UMEO和EvothermTM相对密度及运动黏度

(3) 沥青

该文新沥青采用90#基质沥青,其性能指标见表2。

1.2 级配

(1) 集料级配

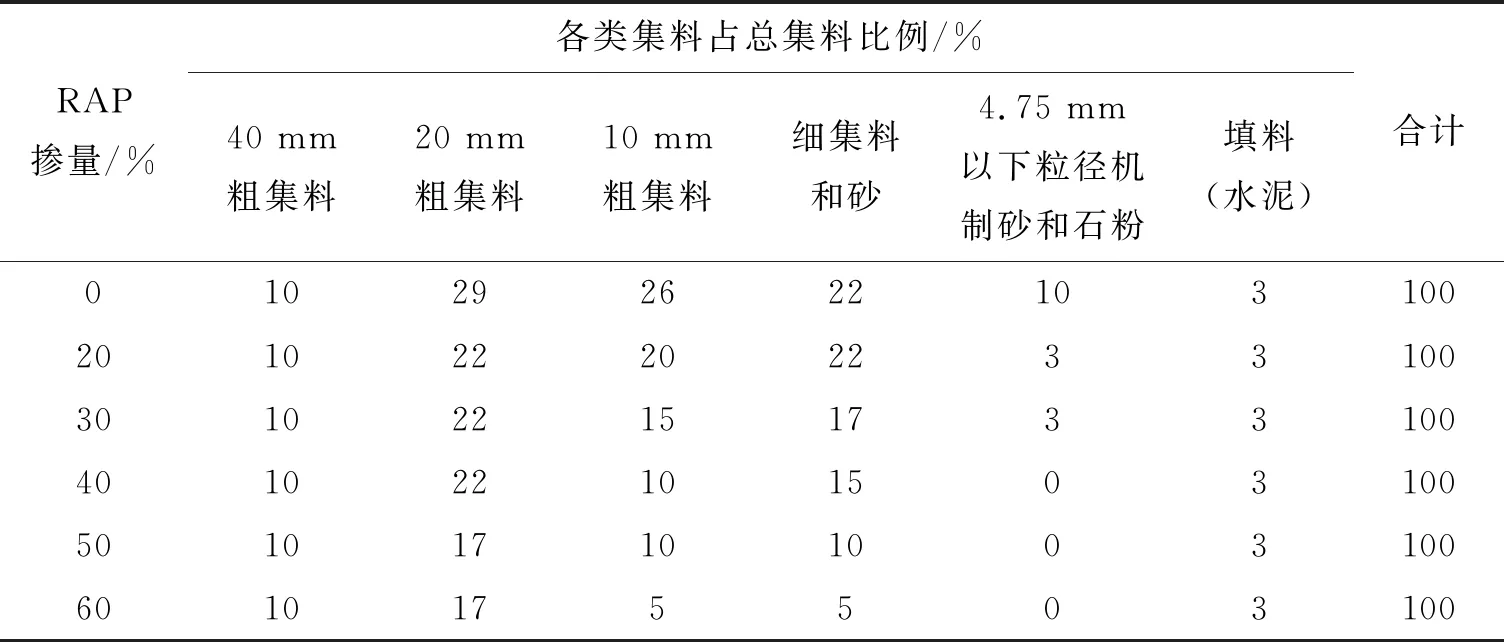

参照MORTH中关于DBM-Ⅱ集料级配相关规定,进行该文集料级配设计,不同RAP掺量的集料级配(各类集料占总集料比例)见表3。

表2 90#基质沥青性能指标(黏度等级VG-10)

表3 不同RAP掺量的集料级配

(2) 沥青混合料级配

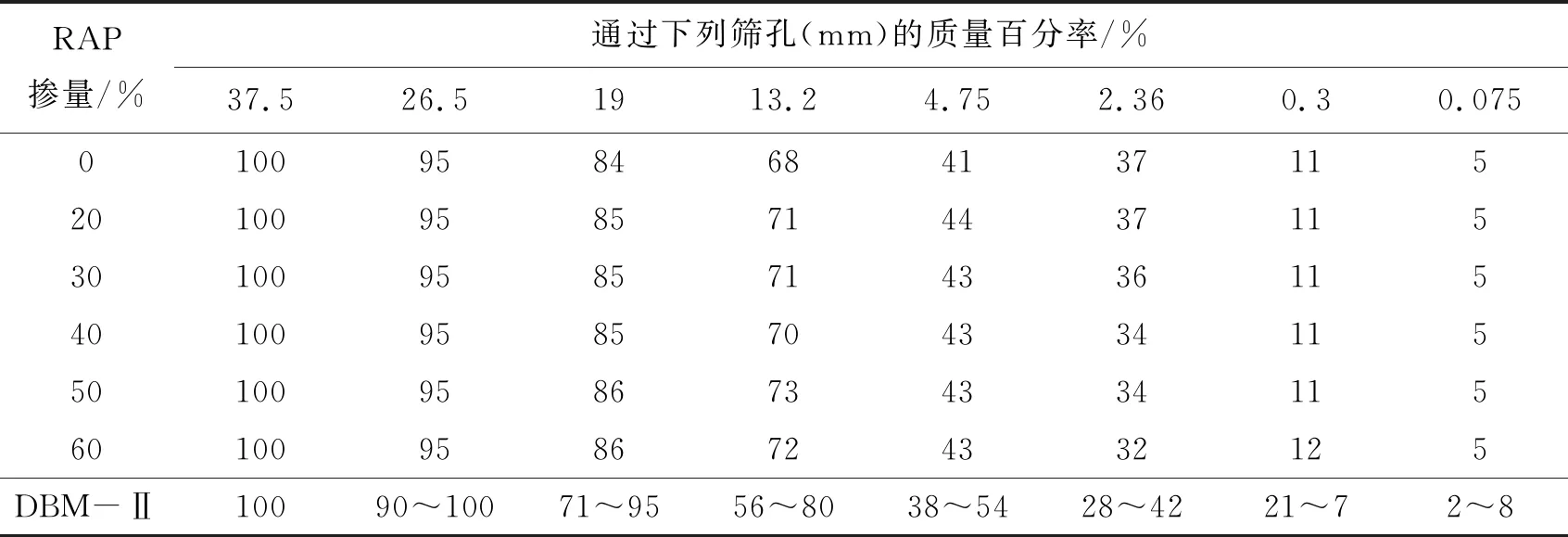

该文参照DBM-Ⅱ级配及采用马歇尔设计方法,对不同RAP掺量的沥青混合料进行配合比设计,见表4。

表4 不同RAP掺量的沥青混合料级配

通过马歇尔试验方法,测得不掺RAP的沥青混合料最佳油石比为4.66%,20%~60%RAP-WMA最佳油石比则分别降低至3.73%、3.26%、2.80%、2.33%、和1.86%。

2 试验设计与结果分析

2.1 试验设计

室内性能试验主要针对普通热拌和温拌沥青混合料(HMA、WMA)、不同UMEO再生剂和RAP掺量的RAP-WMA进行,其中RAP掺量分别选取RAP-WMA总质量的20%、30%、40%、50%和60%。基于Zaumanis等研究可知:采用Superpave 设计法测得热再生最大和最小UMEO再生剂掺量分别为16%和25%,因为该文为温再生技术研究,拌和温度降低,故最小UMEO掺量调至10%,最大UMEO掺量调至20%,UMEO掺量分别选取最佳沥青用量的10%、12.5%、15%、17.5%和20%。为后文便于叙述,将不同掺量下混合料进行编号。HMA、WMA、20%RAP-WMA、30%RAP-WMA、40%RAP-WMA、50%RAP-WMA、60%RAP-WMA。编号分别为A、B、C、D、E、F、G。

(1) AASHTO T195试验

该文采用美国AASHTO T195试验对沥青混合料拌和均匀性进行评价,具体试验参数为:于120 ℃时拌和沥青混合料,拌和均匀后过9.5 mm筛孔筛分出500 g粗颗粒,清点颗粒数量,并检查其表面裹覆程度,若颗粒表面有细微未裹覆斑点视为“部分裹覆”,无斑点则为“完全裹覆”,二者之比即为颗粒裹覆率,美国AASHTO标准规定9.5 mm及以上粒径颗粒裹覆率达到95%及以上时视为拌和均匀。

(2) 马歇尔试验

马歇尔试验分为两部分进行,参照AASHTO T245试验方法测定试件相对空隙率,具体试验参数为:成型不同UMEO和RAP掺量的温拌试件,同时成型同种掺量的热拌试件,前者与后者空隙率之比即为相对空隙率;参照ASTM D6927试验方法进行马歇尔稳定度试验,测定试件残留稳定度和马歇尔模数。规范中对DBM空隙率、相对空隙率和马歇尔模数的要求范围分别为3%~5%、0.9~1.1、2~5 kN/mm,其残留稳定度应不小于80%。

(3) 60 ℃单轴压缩试验

单轴压缩试验参照ASTM D1074-09试验方法,具体试验参数为:将标准马歇尔试件于60 ℃烘箱24 h,而后于室温冷却2 h,并于25 ℃养生4 h。试验过程中UTM机施加应力为20.7 MPa,加载速率为5.08 mm/min,于90 ℃试验温度下加载2 min,测定试件60 ℃抗压强度。

(4) 冻融劈裂试验

参照AASHTO T283试验方法进行冻融劈裂试验,将未冻融与冻融后标准马歇尔试件于试验机上以50 mm/min的加载速率加载,测定并计算其冻融劈裂强度比TSR,规范规定TSR最低限值为80%。

2.2 结果分析

2.2.1 拌和均匀性

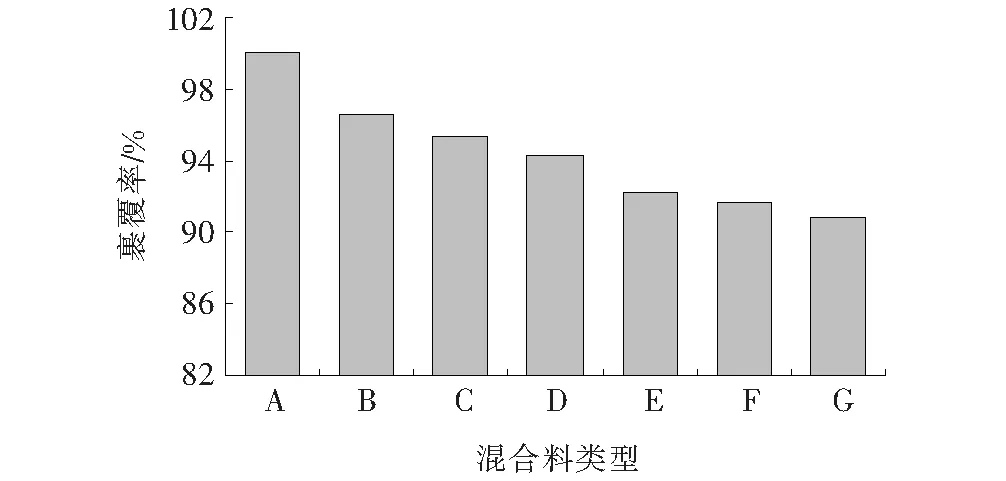

以9.5 mm以上粒径颗粒裹覆率作为沥青混合料拌和均匀性评价指标,AASHTO T195试验结果如图1、2所示。

图1 无再生剂试件颗粒裹覆率

图2 掺入UMEO再生剂试件颗粒裹覆率

由图1、2可知:

(1) 提高RAP掺量会降低沥青混合料颗粒裹覆率。图1中HMA颗粒裹覆率达到了100%,相比之下,WMA颗粒裹覆率仅为96.6%,可见由传统热拌技术成型的沥青混合料试件拌和十分均匀,温拌技术稍差,不过仍满足要求,且当RAP掺量增加至20%时,RAP-WMA颗粒裹覆率为94.3%低于95%;继续掺入RAP,RAP-WMA颗粒裹覆率持续下降,60%RAP-WMA颗粒裹覆率仅为91.8%,较初始的WMA颗粒裹覆率降低了6%,这是由于老化沥青含量过高导致沥青与集料间黏附性不足,在拌和过程中沥青较易从集料表面脱落,“部分裹覆”颗粒数量增多,从而造成混合料颗粒裹覆率降低、拌和不充分。

(2) 掺入UMEO再生剂可显著提高沥青混合料颗粒裹覆率,且随着RAP掺量增加,其效果越显著。图2中,对于20%RAP-WMA,当UMEO掺量由0%增加至20%时,RAP-WMA颗粒裹覆率由95.3%增大至100%,增幅为4.7%;继续提高RAP掺量至60%,其增幅达到7.7%。由此可见,UMEO再生剂可有效软化RAP中老化沥青,增大沥青与集料间黏结作用,从而提高沥青混合料拌和均匀性,且对于较低掺量的RAP-WMA,掺入足够的UMEO再生剂可令其拌和效果与热拌混合料相当。

2.2.2 压实特性

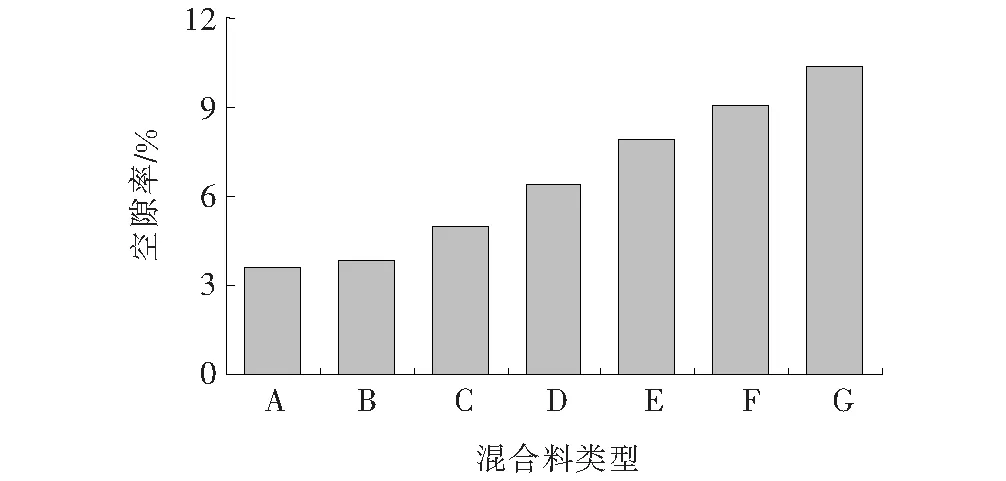

沥青混合料空隙率可以较好反映混合料压实后的密实程度,空隙率计算结果如图3、4所示。

图3 无再生剂试件空隙率

图4 掺入UMEO再生剂试件空隙率

由图3、4可知:

(1) 沥青混合料空隙率随着RAP掺量增加而快速增大。图3中WMA空隙率与HMA基本相同,掺入20%RAP后的空隙率增大至4.99%,几乎达到DBM空隙率上限;继续掺入RAP,混合料空隙率超出规范要求范围,当掺入60%RAP时,RAP-WMA空隙率达到了10.37%,几乎超过WMA空隙率的两倍,这是由于掺入RAP后沥青流动性降低,集料被沥青裹覆不充分,从而造成沥青混合料空隙率增大、密实度降低。

(2) 掺入UMEO再生剂可显著降低沥青混合料空隙率。图4中,同一RAP掺量下,沥青混合料空隙率随着UMEO掺量增加而迅速降低,表明UMEO再生剂可软化硬质老化沥青,增大沥青流动性,使颗粒间空隙在击实功作用下能够被充分嵌挤填充,从而降低沥青混合料空隙率;继续增加UMEO掺量至15%,此时RAP-WMA空隙率为2.788%低于DBM空隙率下限,可见过高的UMEO再生剂掺量不利于混合料空隙率的发展。

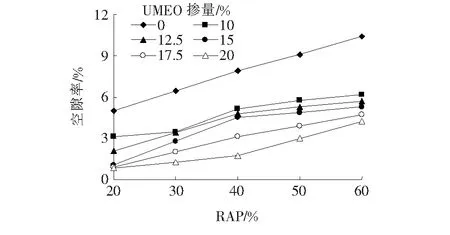

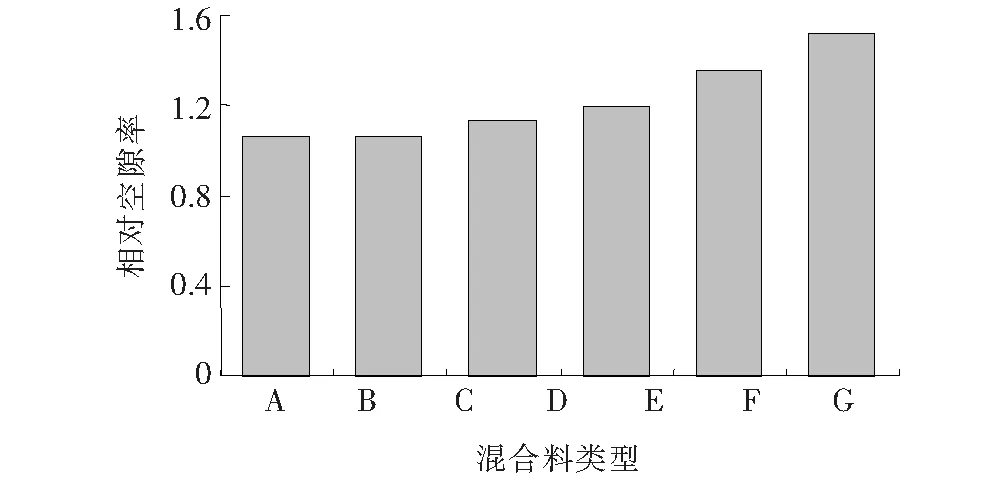

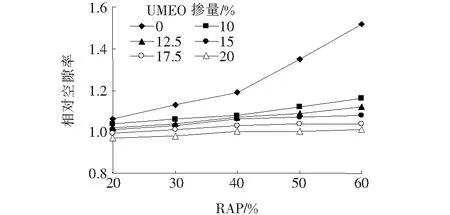

相对空隙率计算结果见图5、6。

图5 无再生剂试件相对空隙率

图6 掺入UMEO再生剂试件相对空隙率

由图5、6可知:

(1) 提高RAP掺量会增大沥青混合料相对空隙率。图5中混合料相对空隙率皆大于1,可见温拌沥青混合料空隙率普遍高于热拌沥青混合料,且随着RAP掺量增加,这种差距越来越显著;当RAP掺量增加至30%时,混合料相对空隙率为1.13大于规范上限1.1;继续增加至60%,其相对空隙率达到1.52,此时RAP-WMA空隙率几乎为同种掺量RAP-HMA的1.5倍多,表明同种RAP掺量下,热拌技术成型试件密实度要高于温拌技术成型试件,且过高的RAP掺量会对沥青混合料压实特性产生较大影响。

(2) 掺入UMEO再生剂可显著改善沥青混合料相对空隙率。图6中,随着UMEO掺量增加,混合料相对空隙率值呈下降趋势,且RAP掺量越高这种趋势越明显,由此可知掺入UMEO再生剂可以令RAP-WMA压实特性与同种掺量的RAP-HMA接近甚至更好。

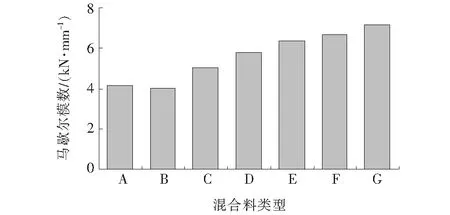

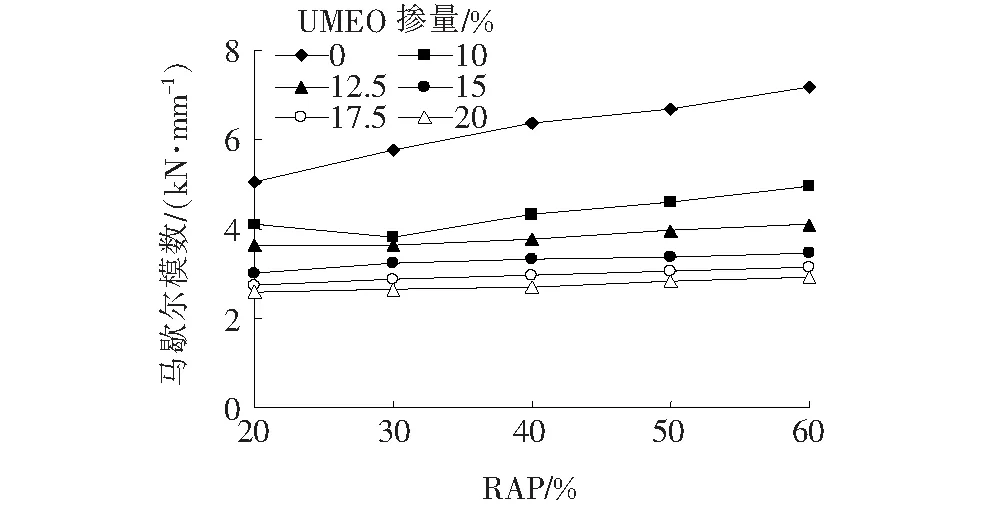

2.2.3 高温性能

沥青混合料马歇尔模数与抗车辙性能间有较好相关性,可以用于评价其高温性能,马歇尔模数计算结果如图7、8所示。

图7 无再生剂试件马歇尔模数

图8 掺入UMEO再生剂试件马歇尔模数

由图7、8可知:

(1) 随着RAP掺量增加,沥青混合料马歇尔模数逐渐增大。图7中WMA马歇尔模数与HMA相当,说明二者抗车辙性能较为相近,掺入RAP后,沥青混合料马歇尔模量呈持续增大趋势,且当RAP掺量超过20%时,混合料马歇尔模数超过5 kN/mm,不满足要求;继续掺加RAP至60%,其马歇尔模数高达7.18 kN/mm,这主要是由于RAP掺量增加后沥青混合料中硬质老化沥青比例增大,使得混合料高温下抗塑性变形能力增强,从而其流值快速降低、马歇尔模数增大,但老化沥青比例增大也会导致混合料承载力降低,于抗车辙性能不利。

(2) 沥青混合料马歇尔模数随着UMEO再生剂掺量增加呈现有利下降趋势。图8中,不掺入再生剂情况下,除20%RAP-WMA外,其余掺量RAP-WMA马歇尔模数皆不满足规范要求;掺入10%UMEO再生剂后,各掺量下RAP-WMA马歇尔模量均降低至5 kN/mm以下,低于规范要求上限;继续掺入UMEO至20%,各掺量下马歇尔模数稳定在2 kN/mm以上,高于规范要求下限;且UMEO掺量为10%时曲线各点要高于其他UMEO掺量曲线,说明10%UMEO掺量下RAP-WMA具有较好的抗车辙性能。

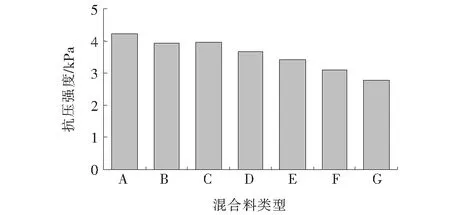

2.2.4 力学性能

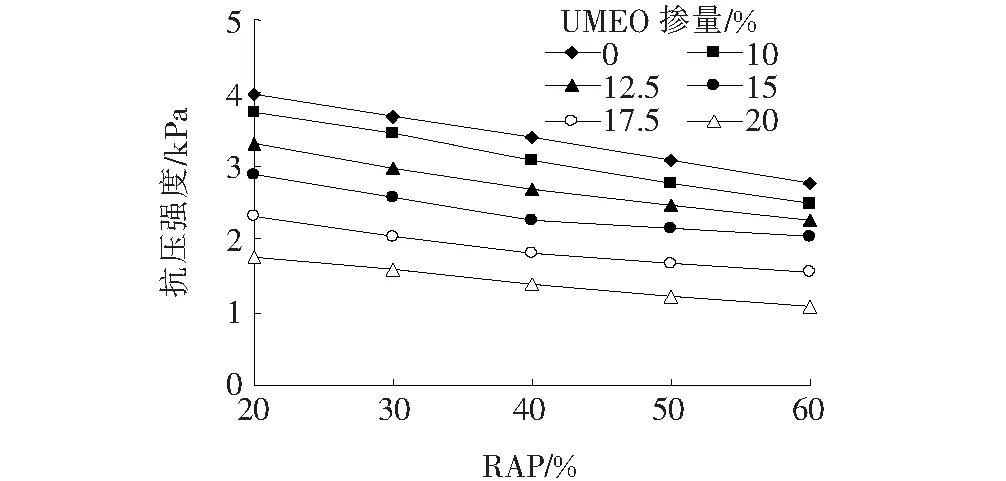

单轴压缩试验操作简便,试验指标也较为直观,可用于评价沥青混合料力学性能,60 ℃单轴压缩试验结果见图9、10。

图9 无再生剂试件60 ℃抗压强度

图10 掺入UMEO再生剂试件60 ℃抗压强度

由图9、10可知:

(1) 提高RAP掺量会显著降低沥青混合料抗压强度。图9中沥青混合料抗压强度随着RAP掺量的增加而降低,其中20%RAP-WMA抗压强度与WMA相同,可见掺入低RAP掺量对沥青混合料力学性能几乎无影响;继续掺入RAP至30%,RAP-WMA抗压强度较WMA下降了0.26 kPa,而掺入60%RAP后,其抗压强度较WMA下降了1.16 kPa,可见高RAP掺量对沥青混合料力学性能影响较大。

(2) 掺入UMEO再生剂后沥青混合料抗压强度有显著改善。图10中,掺入UMEO后沥青混合料抗压强度随着RAP掺量增大而降低的趋势有所缓解。不掺加再生剂时,当RAP掺量从20%提高至60%,RAP-WMA抗压强度由3.97 kPa降低至2.78 kPa,下降了1.19 kPa;当掺入20%UMEO,RAP掺量从20%提高至60%时其抗压强度由1.76 kPa降低至1.07 kPa,仅降低了0.69 kPa,可见掺入UMEO再生剂可显著改善沥青混合料力学性能。

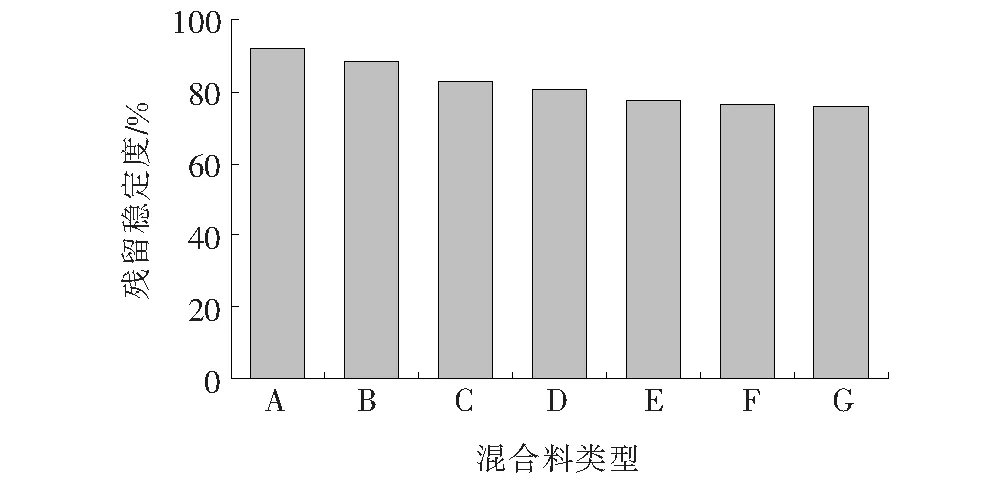

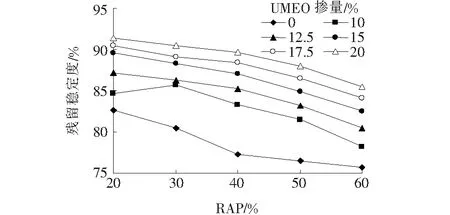

2.2.5 水稳定性

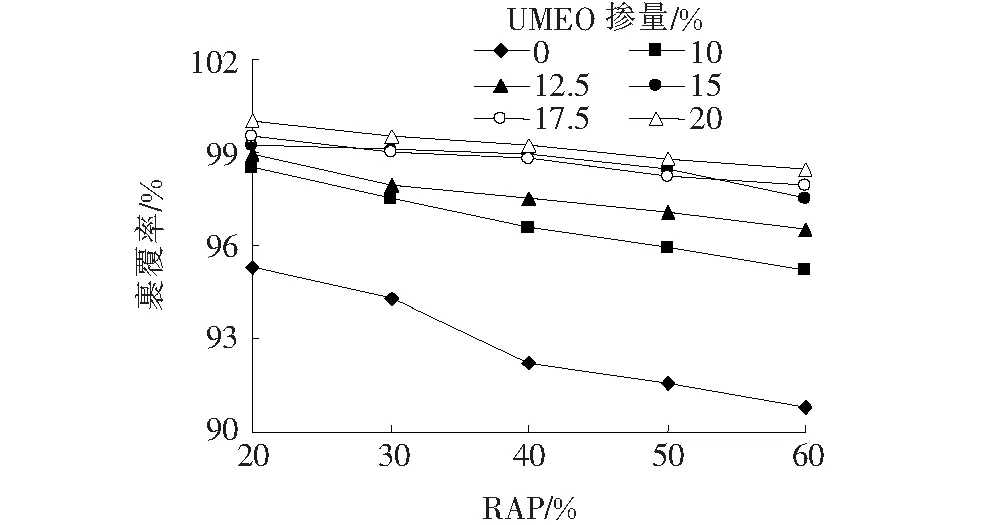

采用残留稳定度和冻融劈裂强度比TSR对不同UMEO再生剂掺量的RAP-WMA水稳定性进行评价,残留稳定度计算结果见图11、12。

图11 无再生剂试件残留稳定度

图12 掺入UMEO再生剂试件残留稳定度

由图11、12可知:

(1) 提高RAP掺量会降低沥青混合料残留稳定度,一定掺量后其残留稳定度逐渐趋于稳定。图11中,WMA残留稳定度略低于HMA,可见HMA水稳定性要优于WMA;掺入30%RAP后,RAP-WMA残留稳定降低至80.4%,较WMA降低了8.1%,尚在规范要求范围内;继续增加RAP掺量至40%,其残留稳定度降低至77.3%小于80%,不满足规范要求;当RAP掺量提高至50%及以上时,其残留稳定度与40%RAP掺量时相比几乎无变化,可见提高RAP掺量不利于沥青混合料水稳定性,而掺入一定量后,其对混合料水稳定性的影响不再继续加深。

(2) 掺入UMEO再生剂可显著提高沥青混合料残留稳定度。图12中,同一RAP掺量下的沥青混合料残留稳定度随着UMEO掺量增加而增大,这是由于UMEO再生剂可显著恢复RAP中旧沥青黏结性能,改善沥青与集料间黏附性,水分难以侵入沥青-集料界面,从而增强了沥青混合料水稳定性。

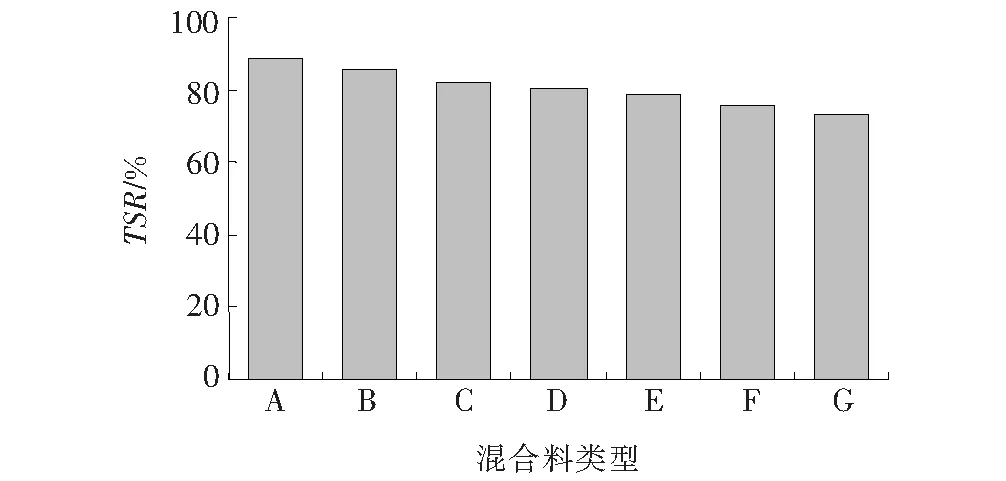

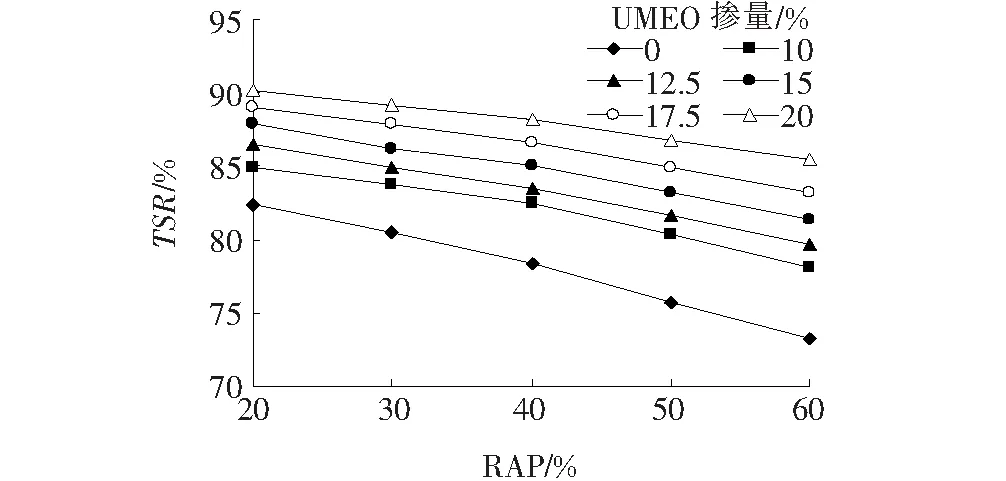

冻融劈裂试验结果如图13、14所示。

图13 无再生剂试件TSR

图14 掺入UMEO再生剂试件TSR

由图13、14可知:

(1) 提高RAP掺量会降低沥青混合料TSR,且趋势较为平缓 。图13中,当RAP掺量增加至40%时,RAP-WMA的TSR为78.32%,低于80%,不满足要求;继续掺入RAP,其TSR缓慢下降,且与规范要求值间差距被逐渐拉大,可见提高RAP掺量会缓慢减弱沥青混合料抵抗水损害能力。

(2) 掺入UMEO再生剂可显著提高沥青混合料TSR,且随着RAP掺量的提高这种趋势越明显。可见UMEO再生剂可显著提高沥青混合料水稳定性,这与残留稳定度试验结果相验证。

3 显著性分析与再生剂掺量优选

3.1 显著性分析

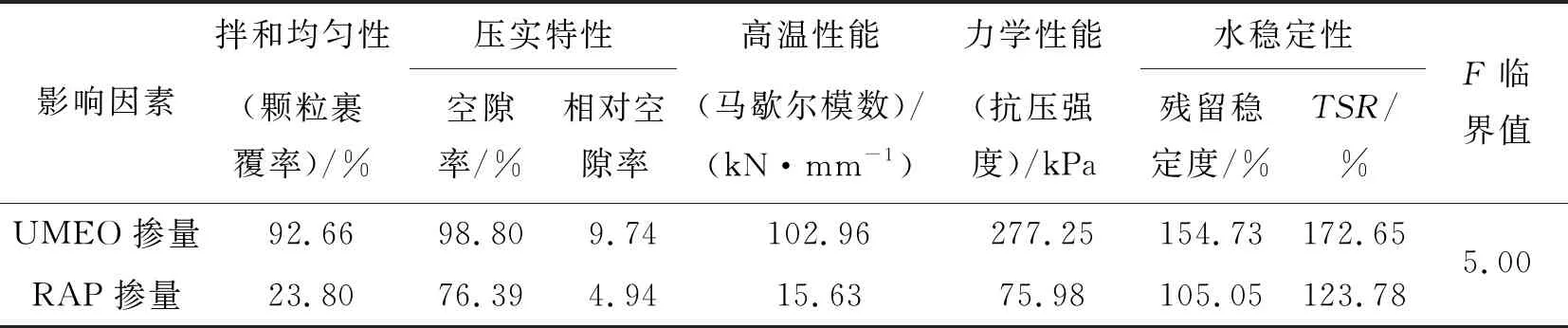

采用显著性分析研究UMEO再生剂及RAP掺量两因素对RAP-WMA性能影响(主次排序),选取显著性水平α为0.05,计算结果见表5。

由表5可知:UMEO掺量对抗压强度影响最显著,对相对空隙率影响显著性最小;RAP掺量对TSR影响最显著,对相对空隙率影响显著性最小;各因素对颗粒裹覆率、空隙率、相对空隙率、马歇尔模数、抗压强度、残留稳定度及TSR影响由大到小排序均相同,为:UMEO掺量>RAP掺量,且UMEO掺量对其影响显著;UMEO掺量对RAP-WMA拌和均匀性、压实特性、高温性能、水稳定性等性能皆影响显著。

3.2 再生剂掺量优选

根据上述室内性能试验结果,得出各性能指标、各RAP掺量下的最佳UMEO再生剂掺量范围,见表6。

表5 各因素对RAP-WMA性能影响分析

表6 优化组合

由表6可知:综合考虑沥青混合料各项性能指标,优选出各RAP掺量下的最佳UMEO再生剂掺量分别为:20%RAP-0~10%UMEO、30%RAP-10%~12.5%UMEO、40%RAP-12.5%~17.5%UMEO、50%RAP-15%~17.5%UMEO、60%RAP-17.5%~20%UMEO,且满足该优选掺量范围的RAR-WMA颗粒裹覆率、空隙率、相对空隙率、马歇尔模数、残留稳定度、TSR等性能指标皆满足规范要求。

4 结论

(1) 掺入UMEO再生剂可显著改善沥青混合料拌和均匀性、压实特性、高温性能、力学性能和水稳定性,且随着RAP掺量增加,其对部分性能的增益越显著。

(2) 掺入再生剂可有效提高RAP-WMA的掺量,对比同类混合料性能,掺入UMEO可将RAP掺量从20%提高至60%。

(3) 基于显著性分析结果可知,UMEO掺量对各性能指标皆影响显著,且对抗压强度影响最显著,对相对空隙率影响显著性最小。

(4) 综合考虑沥青混合料各项性能,优选出各RAP掺量下的最佳再生剂掺量范围:20%RAP-0~10%UMEO、30%RAP-10%~12.5%UMEO、40%RAP-12.5%~17.5%UMEO、50%RAP-15%~17.5%UMEO、60%RAP-17.5%~20%UMEO,且满足该优选掺量范围的RAR-WMA各项性能皆能满足规范要求。