基于拖拉机动力传动系统参数匹配的仿真与实验

2020-06-05蒋冬冬许良元严诗友陈黎卿

蒋冬冬,许良元,2⋆,严诗友,杨 洋,2,陈黎卿,2,周 洁,2

(1.安徽农业大学工学院,合肥230036;2.安徽省智能农机装备工程实验室,合肥230036)

目前我国拖拉机的发展呈现出专业化和细分化的趋势,这样大大提高了生产效率,但与此同时也导致了许多问题的出现,例如:为了提高拖拉机柴油机的热效率,柴油机开发设计部门专注于提高柴油机汽缸内的燃油利用率,汽车底盘的研发设计部门则倾向于采用减少传动系统机械损失的方式来提高传动系的性能[1-4]。上述研发拖拉机的模式虽然提高了各个部件的性能,但是却忽略了各个部件之间相互匹配的重要性,性能优越的柴油机如果与动力传动系统不能合理匹配的话,便不能充分发挥整个拖拉机的性能。合理匹配柴油机和动力传动系统不仅可以提高拖拉机的最高车速,还可以改善拖拉机的加速性能等[5-7]。

在上述背景下,以国家重大课题为依据,为避免整机性能实验的诸多弊端,使用了高效、可靠的整车动力学特征分析方法即基于AVL Cruise仿真软件,搭建目标车辆的仿真模型,对目标车辆在道路行驶时的最高车速、原地起步加速至最高车速、最大加速度、道路滑行特性和在田间匹配淮丰1LS-740深松机作业时原地起步加速至6km/h的特性进行仿真分析和实验研究,为研究拖拉机的动力参数匹配提供重要参考。

1 材料与方法

1.1 整车基本参数

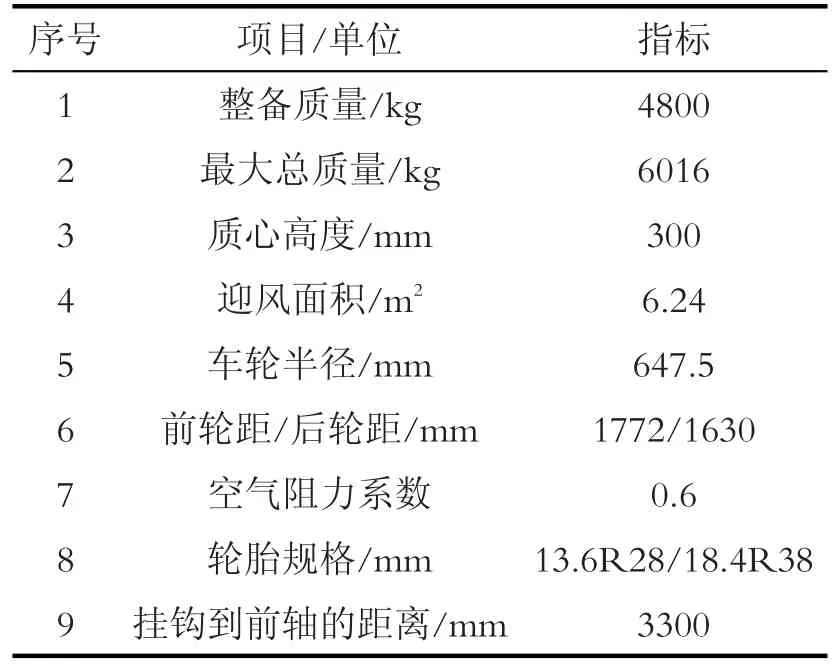

拖拉机的动力传动系统主要由柴油机和传动系统组成,其余和整车基本性能相关的重要参数及设计要求见表1。

表1 整车基本性能参数

1.2 传动系速比的匹配

拖拉机的传动速比至关重要,因为拖拉机的很多性能均受其影响[8]。传动速比的匹配主要是通过计算确定变速器和主减速器速比[9]。车辆传动系速比参数由整车性能的需求决定,一方面传动系的最小传动比直接决定了拖拉机整车的最高车速,另一方面整车的最大爬坡度影响着传动系的最大传动比[10,11]。

1.2.1 最小传动比的确定

拖拉机的最高车速和柴油机的最高转速共同决定了拖拉机的最小传动比,见公式(1):

式中:柴油机转速最大值用ne表示,r/min;车速最大值用umax表示,km/h;总传动比用∑i表示;车轮滚动半径用r表示,m,其值可由公式(2)来确定:

式中:轮辋直径用d表示,m;轮胎断面宽度用b表示,m;轮胎变形系数用λ表示。

1.2.2 最大传动比的确定

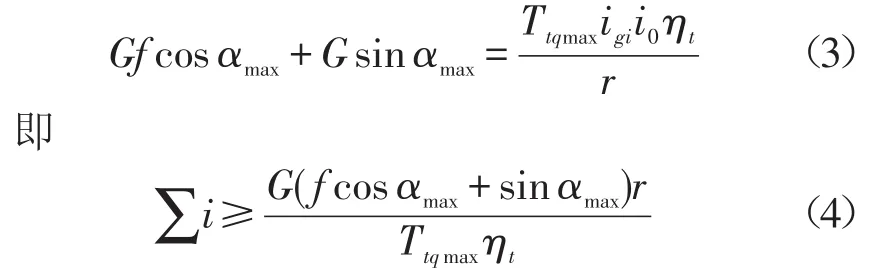

最大传动比主要取决于最大爬坡度,因此和最大爬坡度、附着率、拖拉机最低稳定车速等因素有很大关系[12]。爬坡时的空气阻力不计,大功率拖拉机的最大驱动力为

式中:整车重量用G表示,N;主减速器速比用io表示;变速箱每个档位的速比用igi表示;传动效率用ηt表示;柴油机最大转矩用Ttqmax表示,N·m。

将拖拉机相应参数代入公式(1)(4)中可得imax≤102.114,imin≥8.533。本文设计的拖拉机传动系统变速箱共有8个档位,从市场上已有的主减速器中寻找合适的减速器,确定i0=6.2为主减速器速比。再根据(1)式计算得出各个档位的传动比。

1.3 柴油机匹配

拖拉机柴油机的功率匹配和选择主要是对额定功率选择[13]。本文从最高车速这一角度对柴油机各项参数进行确定。当拖拉机以最高车速行驶时,驱动力和行驶阻力达到平衡,其加速度为零,柴油机此时的功率至少为[14-15]

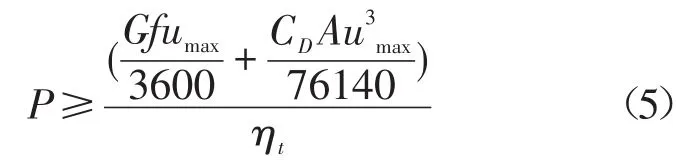

式中:整车质量用G表示,N;滚动阻力系数用f表示;设计的车速最大值用umax表示,m/s;风阻系数用CD表示;迎风面积用A表示,m2;传动效率用ηt表示。当最高车速为36km/h,传动效率为92%时,将其余相关参数带入公式(5)中,计算可得功率至少为52.6KW。结合实际条件,选择东方红-LX754拖拉机为研究对象,其柴油机具体参数如表2所示,柴油机万有特性实验数据三维MAP图如图1所示。

1.4 拖拉机整车模型的搭建

图2为在Cruise中搭建的东方红-LX754拖拉机仿真模型,Cruise软件中没有农机具模块,故本文采用软件中Flange,General Map,Function模块来模拟深松机模型,其中General Map模块的输出特性如图3所示,最终用机械连接和信号连接将各个模块连接起来,即完成悬挂深松机的拖拉机动力学仿真模型的建立。

表2 柴油机性能参数

图1 柴油机万有特性三维MAP图

1.5 实验验证

对拖拉机道路行驶及农田作业进行实车试验,保证模型建立的正确性。以东方红-LX754拖拉机在安徽农业大学机电院机械实验场完成了试验,所采用的试验仪器为CTM-8W五轮仪,使用时按住五轮仪支架一侧的锁止螺丝,将传感器支架打开,将其固定在拖拉机的底盘尾部,将信号线连接到测试主机后面的OES接口,在进行原地起步加速实验时将加速踏板传感器套在被测拖拉机的加速踏板上,另一端连接到测试主机的加速接口,同时将实验数据通过RS232标准串口输出至笔记本电脑,利用串口调节助手采集实验数据。试验条件如下:气温为30℃,气压为101 kPa,田间实验和道路实验分别如图4、5所示。

1.5.1 道路最高车速试验

首先用卷尺在水平干燥的混凝土路面测量出1000m的距离,在起点处、距起点800m处和终点处分别放置一标杆,800m用于拖拉机加速区段,200m用于拖拉机最高车速实验区段,往返两次,取其平均值。

1.5.2 道路原地起步加速实验

将加速踏板开关套在加速踏板上,启动拖拉机,踩下加速踏板,通过操作换挡操纵杆,使拖拉机从0km/h加速至最高车速。

图2 田间作业的拖拉机仿真模型

图3 General Map图

图4 田间深松实验

图5 普通道路实验

1.5.3 道路滑行试验

空载拖拉机以稳定的20km/h的速度行驶,在进入测试路段的同时将换挡操纵杆置于空挡直到车辆完全停止。

1.5.4 道路和田间加速性能实验

拖拉机悬挂深松机在田间作业和其空载在道路行驶时的路况差异性较大,致使测量拖拉机田间作业和道路行驶的加速性能数据有所不同。拖拉机在道路行驶进入测量路段时,测出拖拉机各个档位的最大加速度;拖拉机匹配深松机在田间作业时,测出拖拉机以一档油门全开从0km/h加速至6km/h的工作速度的加速特性数据。

2 结果与分析

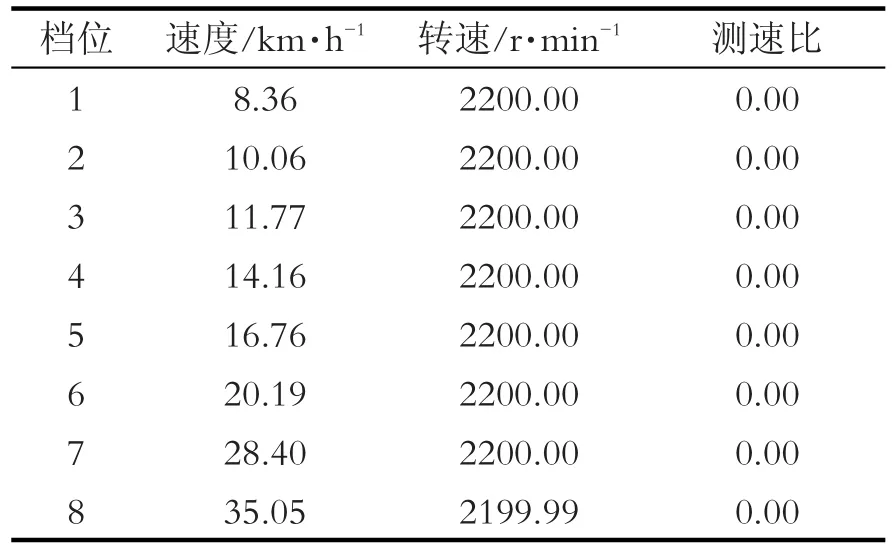

2.1 道路行驶仿真结果分析

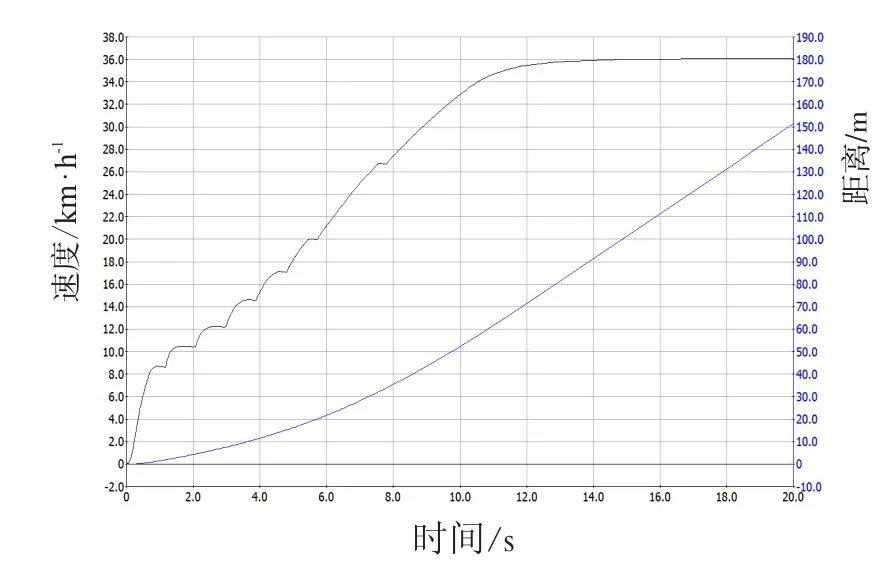

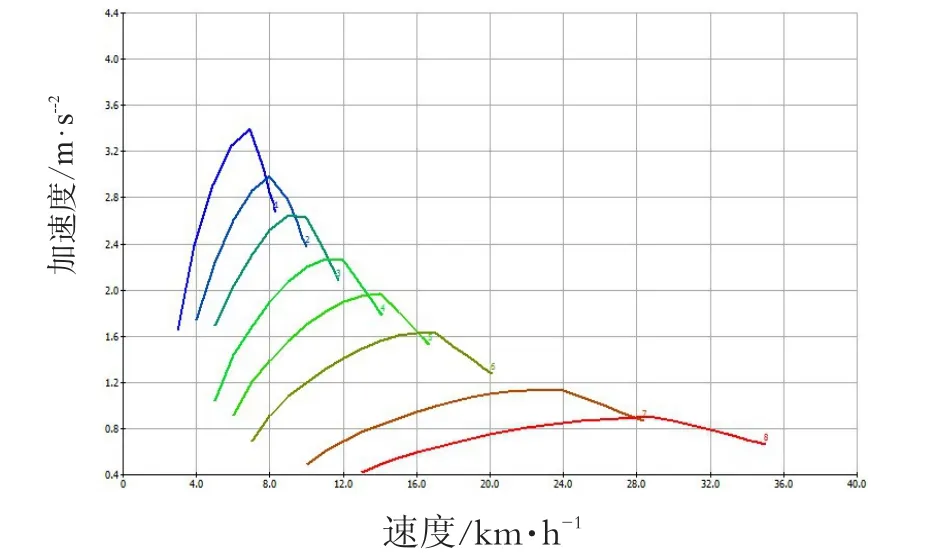

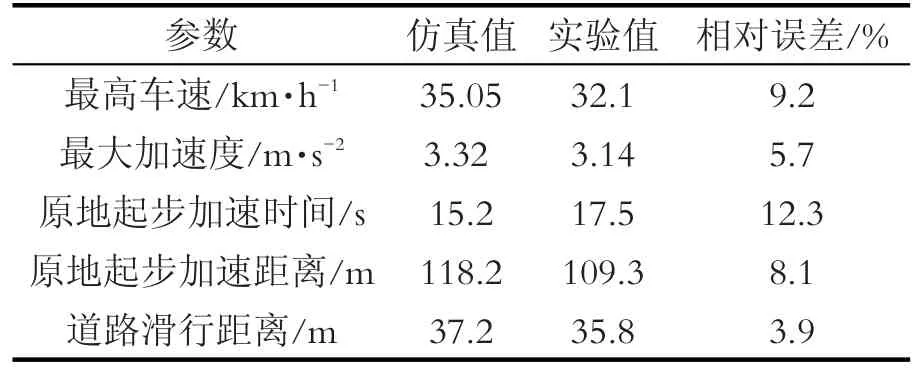

拖拉机在水平路面上以各个档位行驶,根据表3仿真结果可知其能达到的最大速度为35.05km/h。图6为拖拉机原地起步加速至最大车速特性曲线图,从中可知其加速时间为15.2s,此时拖拉机行驶了118.2m,期间随着车速的不断增加,拖拉机档位随之增加,相应的拖拉机加速度随之不断减小。图7为加速度特性曲线。

表3 各档位最大速度

图6 原地起步加速特性曲线

图7 加速度特性曲线

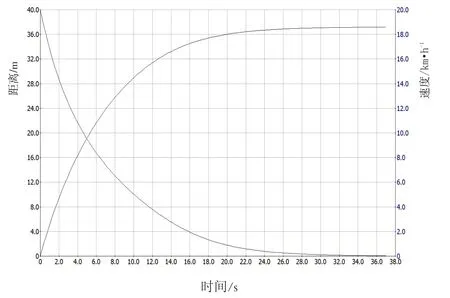

根据图7可知,拖拉机各个档位的加速度随着档位的升高在逐渐降低,1挡行驶时出现最大加速度,其值为3.32m/s2,对应的车速为7km/h。根据图8可知,由于拖拉机所受风阻在不断减小,所以拖拉机速度的变化先急后缓,相应的滑行距离随时间的变化为先快速增加,后缓慢增加,最终拖拉机经过33.4s停下,滑行距离为37.2m。

图8 空挡滑行特性曲线

2.2 农田工作仿真结果分析

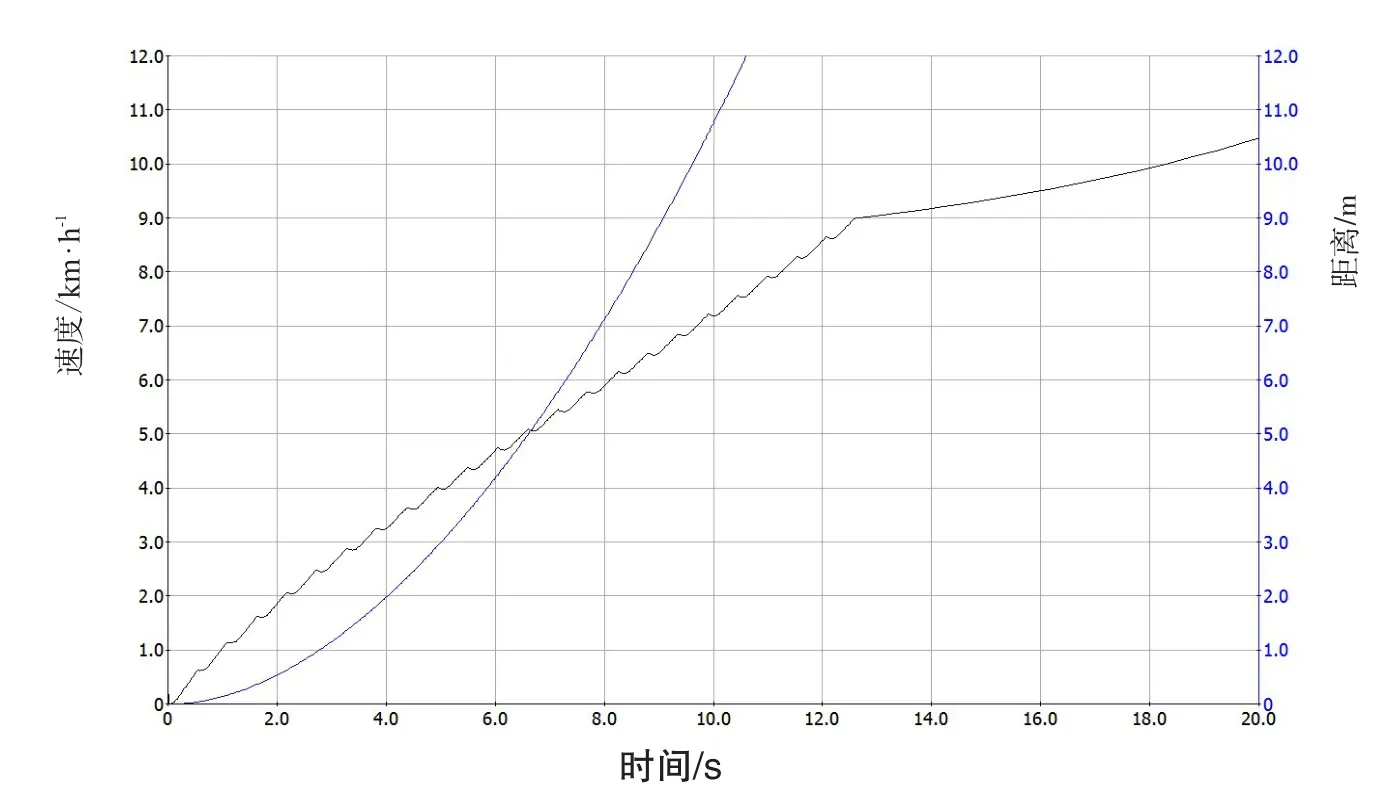

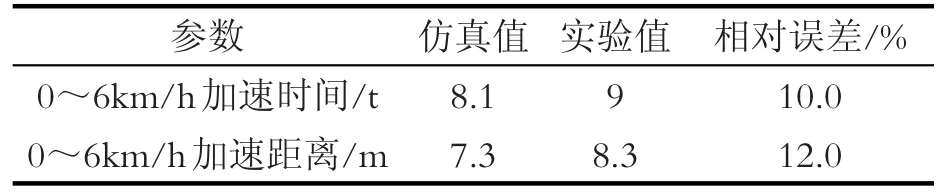

在农田作业过程中,拖拉机匹配农机具加速至特定速度后,稳定行驶完成田间作业。根据《GB T 24675.2-2009保护性耕作机械深松机》,本文中拖拉机匹配深松机在田间进行深度为30cm的深松工作,拖拉机以1档油门全开从0km/h加速至6km/h工作速度的特性曲线如图9所示,从中可知拖拉机加速至6km/h所用时间为8.1s,期间行驶距离为7.3m。

图9 加速特性曲线

2.3 数据分析

将拖拉机道路工况和田间工况的实验值和仿真值分别记录在表4和表5中,通过对比分析所得数据发现:实验值和仿真值均存在一定的相对误差,其中相对误差最大值为12.3%,鉴于仿真模型计算过程部分简化和实验仪器及操作的误差,认为仿真模型基本满足研究要求。

表4 道路工况下仿真值与实验值对比

表5 田间工况下仿真值与实验值对比

3 讨论

本文根据实际需求通过初步计算确定拖拉机动力传动系统的参数范围,据此选择东方红-LX754的动力传动系统为研究对象,分别对拖拉机在道路空载行驶和田间悬挂深松机作业两种工况进行仿真分析和实验验证,整理分析数据得出以下结论:

①拖拉机在道路空载行驶时,最高车速仿真值为35.05km/h,实验值为32.1km/h,相对误差9.2%;最大加速度仿真值为3.32m/s2,实验值为3.14m/s2,相对误差为5.7%;原地起步加速至最高车速所需时间和行驶距离的仿真值分别为15.2s和118.2m,对应的实验值分别为17.5s和109.3m,对应的相对误差分别为12.3%和8.1%;以20km/h初速度空挡无制动的道路滑行距离仿真值为37.2m,实验值为35.8m,相对误差为3.9%。

②拖拉机在田间悬挂深松机作业时,1档原地起步油门全开加速至工作速度6km/h所需时间和行驶距离的仿真值分别为8.1s和7.3m,对应的实验值分别为9s和8.3m,对应的相对误差为10%和12%。

③Cruise中建立的拖拉机模型是合理的,能够作为研究拖拉机动力传动系统的重要辅助手段,可有效缩短拖拉机研发周期,提高研发工作效率。