某点火器点火药柱耐冲击性分析与试验研究

2020-06-05黄少波唐顺厚

程 翔,黄少波,唐顺厚,罗 广,沈 欣

某点火器点火药柱耐冲击性分析与试验研究

程 翔1,黄少波1,唐顺厚2,罗 广2,沈 欣3

(1.中国空空导弹研究院第四研究所,河南 洛阳,471009;2.四川华川工业有限公司军品技术中心,四川 成都,610106;3. 空装驻洛阳地区第一军代室,河南 洛阳,471009)

针对某新研点火器进行2m跌落试验后点火药柱出现断裂问题,进行了耐冲击力分析与试验研究。结果表明:因点火器管体加长,支撑垫点接触设计不满足药柱缓冲效果,点火药柱在冲击过程中出现应力集中区域并发生断裂,通过将支撑垫点接触改进为线接触,解决了该故障。

点火药柱;耐冲击;应力集中;支撑垫

点火药柱是点火器的重要组成部分,在点火器的贮存寿命期限内点火药柱应能够正常工作,输出规定的压力曲线,在规定的时间内点燃发动机主装药。某新研点火器在室温环境下进行输出端水平2m跌落试验后,发现点火药柱发生破裂,影响发动机装药工作安全性。针对该现象,对该点火器点火药柱的耐冲击性进行了分析与试验研究,找出了故障原因,并提出改进措施,有效提升了耐冲击性。

1 问题简述

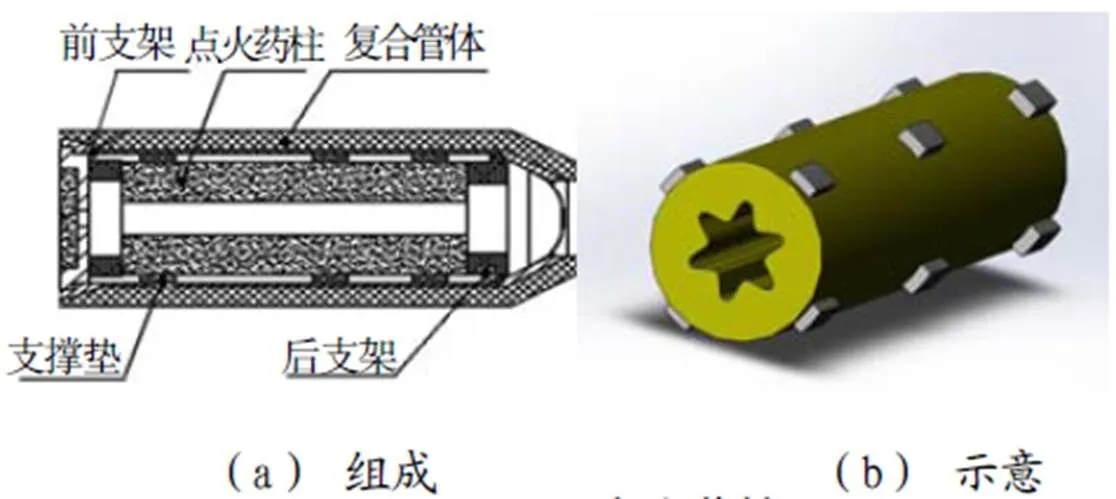

点火药柱组成及示意见图1。

图1 点火药柱

如图1所示,点火药柱由4根BPN点火药压制后粘接而成,药柱内部为星形,轴向两侧分别由前、后支架固定,径向粘接12个丁腈橡胶支撑垫后与复合壳体配合(简称点接触),用于缓冲药柱在振动、冲击环境下的径向冲击。

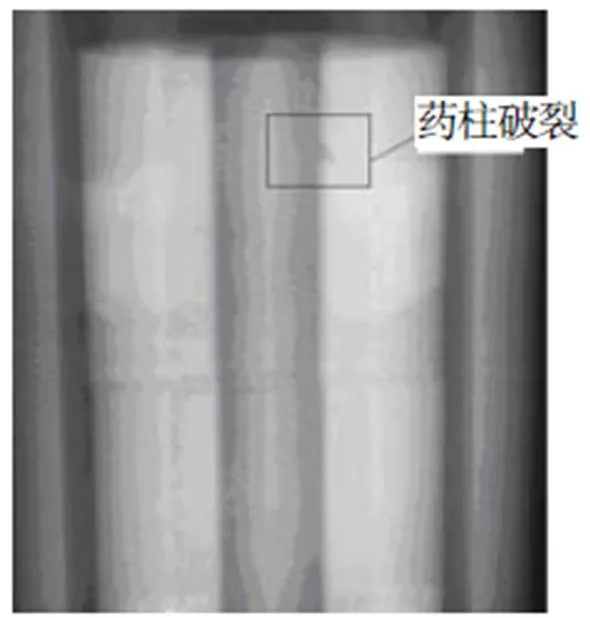

2m跌落后的点火药柱X光探伤见图2。

图2 2m跌落试验后点火药柱X光探伤

由图2所示X光照片可见,2m跌落后点火药柱出现明显的裂纹。

2 耐冲击性分析

点火药柱断裂的主因是其耐冲击性不足,点火药柱采用前、后支架限位以及径向点接触的耐冲击性措施,该措施已在厂家多个型号中成熟应用,冲击、振动及跌落试验后尚未发生类似问题,该情况为首次。分析认为影响耐冲击性主要有:跌落夹具,点火药柱强度以及药柱支撑措施。

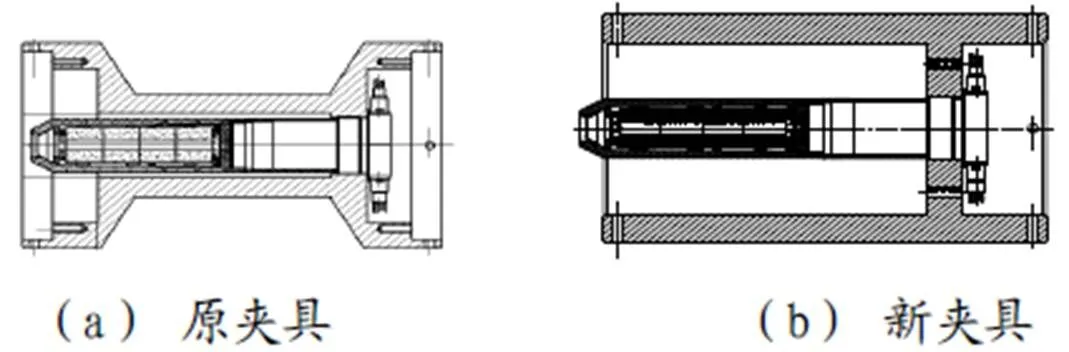

2.1 跌落夹具分析

新研点火器采用了新设计的跌落夹具(简称新夹具),相比其它几个已定型点火器的跌落夹具(简称原夹具,装配后与产品之间间隙较小)存在不同,如图3所示。如因夹具因素造成冲击量级放大,将使药柱受更大的冲击力直至产生裂纹。

图3 夹具对比示意图

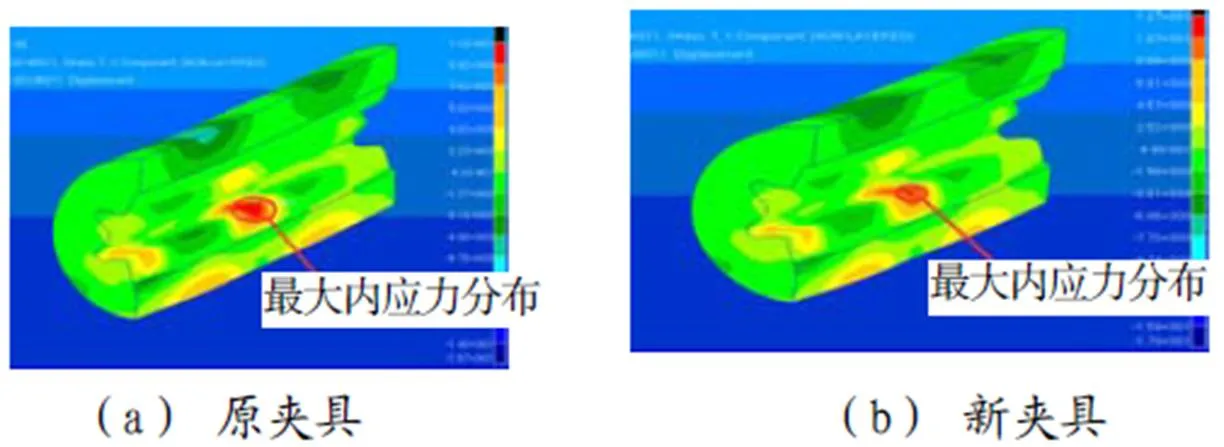

采用MSC.dytran仿真分析两种夹具的输出端水平2m跌落试验,应力云图见图4。

图4 不同夹具下点火药柱应力云图

结果表明采用原夹具时点火药柱所受最大应力为12.7MPa,采用新夹具时点火药柱所受最大应力为11.2MPa。由图4可知,不同夹具对2m跌落时点火药柱的应力影响差别较小。采用原夹具进行了同批产品的2m跌落试验及X射线照相检查,见图5。其点火药柱与复合壳体之间间隙0.14mm,结果发现点火药柱同样破裂,且效果更为明显。以上仿真及试验结果表明,更换跌落试验夹具不影响药柱的耐冲击性。

图5 2m跌落试验后点火药柱X光探伤(原夹具)

2.2 药柱强度分析

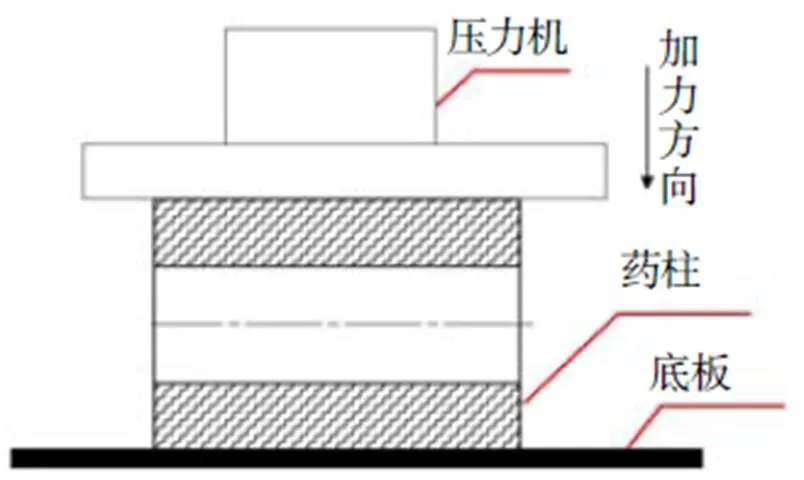

点火药柱在生产制造环节因受潮、粒度不均匀等工艺、材料因素可能导致自身强度大幅度下降[1],在冲击过程发生断裂。为分析点火药柱的强度影响,厂家对点火药柱采用LJ-500型拉力试验机进行径向抗压强度试验,试验示意见图6(药柱加力方向对应图1(b)的星谷)。

图6 药柱径向受力试验示意

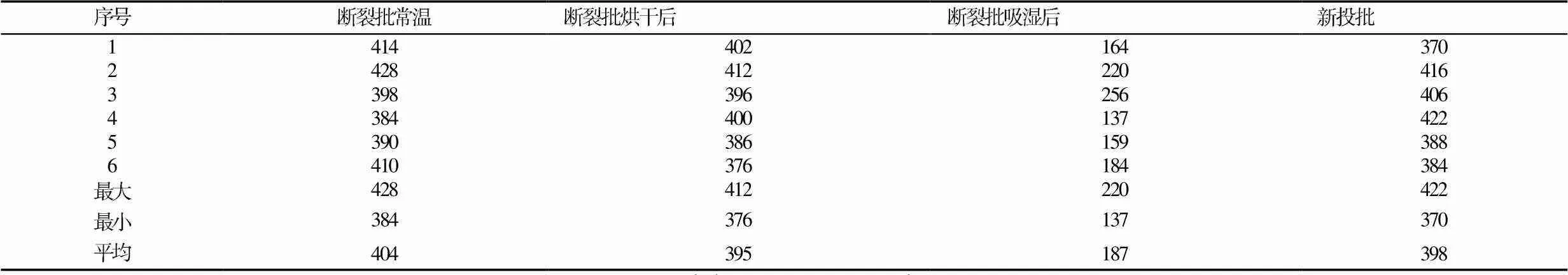

对发生断裂的同批点火药柱分别抽取相同数量样品进行常温、烘干后、吸湿后的径向压力试验,与新投的合格点火药柱进行对比。其中烘干试验为70℃保48h,吸湿试验按WJ 1865-1989 火工品药剂吸湿性测定法[2]进行,经测试吸湿4h的水分含量为0.99%,试验数据见表1。由表1可见,断裂批BPN药柱(常温、烘干)径向破碎力376~428N,满足点火药柱径向破碎力不小于200N的指标要求,与新投批数据一致,可排除药柱工艺、原材料等因素。药柱如受潮则径向破碎力大幅度下降,降幅为40.6%~66.1%,且普遍低于指标范围。对故障产品药柱进行理化分析测量表明药柱未受潮,点火器密封完好,可排除药柱受潮因素。分析表明,试验所用药柱强度正常,不影响药柱的耐冲击性。

表1 药柱径向破碎力试验 (N)

Tab.1 Compression strength test of grain

备注:正常药柱指标要求≥200N(常温)

2.3 支撑措施分析

药柱在支撑措施的保障下均匀承受冲击、振动带来的径向破碎力,如药柱支撑措施失效,则药柱受力类似于悬臂梁,必然出现应力集中区域并导致出现断裂[3-4]。经分析,可能导致故障的因素如下:(1)支撑垫发生脱落,造成径向支撑功能失效,使药柱处于悬臂梁状态,受冲击力断裂。(2)前后支架松动,使药柱处于松装状态,受冲击力断裂。(3)支撑垫与复合管体间隙过大,造成径向支撑功能失效,导致药柱处于悬臂梁状态,受冲击力断裂。(4)相比已应用点接触措施的多个型号点火器,新研点火器管体显著加长,悬臂梁效应显著放大,使药柱受力大幅度增加,原有的点接触措施缓冲效果不满足要求,导致药柱受冲击力断裂。对以上因素进行排查,通过X光无损探伤及故障点火器解剖,可直接排除第1、2因素;解剖复测故障产品,胶垫与管体间隙为0.06mm,满足小于0.10mm的指标要求,因此初步定位在第4因素。

3 故障复现与改进措施

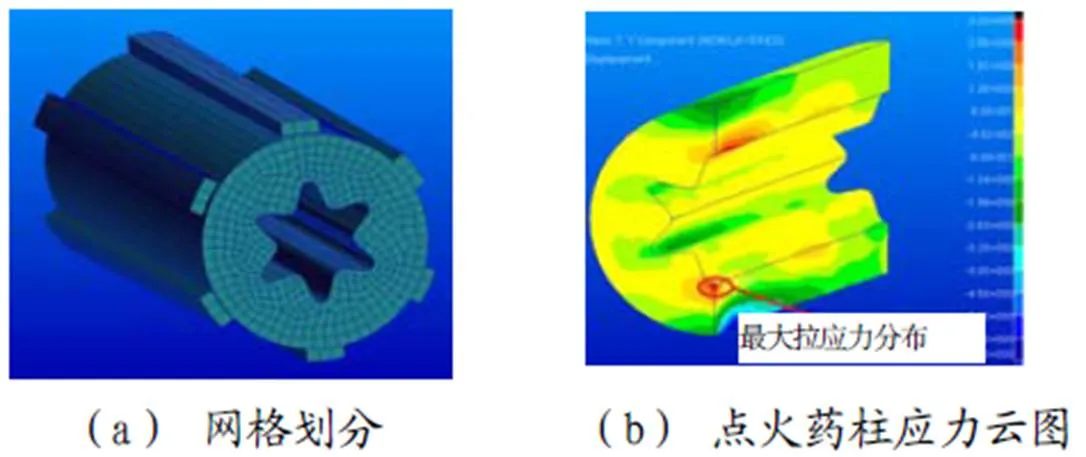

对点火药柱支撑垫进行改进,由径向12个支撑垫改为6排支撑垫(简称线接触),以缓解药柱受冲击的应力集中区域,改进后的点火药柱网格划分及受力分析见图7。

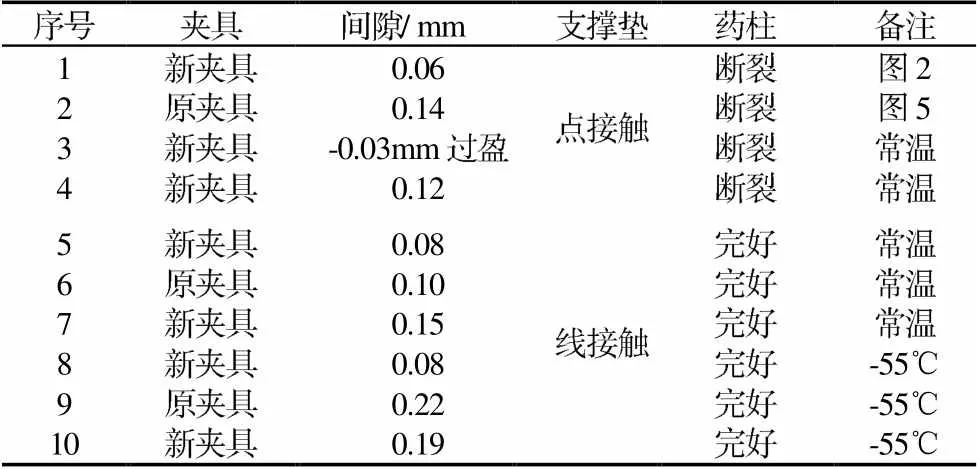

通过对比图4(b)、图7(b)结果可知,改进后药柱在2m跌落时所受最大应力为3.2MPa,相比改进前方案(12.7MPa),药柱所受最大应力降低3.75倍。根据仿真结果进行了表2的试验,其中点火药柱均与故障产品同批次,2m跌落试验后药柱情况见表2。

图7 改进后的点火药柱网格划分及受力分析

表2 失效因素试验结果

Tab.2 Failure diagnosis and results

由表2可见采用线接触措施的点火药柱,2m跌落试验后点火药柱均结构完整,未出现裂纹、断裂等现象,点火器在后续点火试验中均可靠点火,点火压强峰值、工作时间等均满足——指标要求。对比表2序号1~4,可见虽然夹具因素影响极小可忽略,但当间隙放大后,点火药柱的耐冲击性大幅度下降,引起药柱裂纹显著扩展。采用相同夹具时,对比序号4、7、10,在间隙放大及低温(药柱变脆,破碎力下降)的极端情况下,线接触的支撑措施显著优于点接触,表明支撑措施是影响点火药柱耐冲击性的最关键因素,改进支撑垫可明显降低点火药柱的应力水平,有效增加了设计裕度。

4 结论

本文依据仿真及试验,分析了某点火器点火药柱经2m跌落试验后断裂问题,发现因新研点火器管体加长,点火药柱悬臂梁状态受力放大,原有的药柱点接触设计不能满足缓冲要求,导致了药柱断裂;支撑措施是点火药柱耐冲击性的最关键因素,其次是支撑垫与复合管体的配合间隙;通过将支撑垫由点接触改进为线接触,使药柱的最大应力降低3.75倍,有效增加了设计裕度,在较大间隙、低温的极限状态下满足药柱的耐冲击要求。

[1] 饶豫鄂,张爱华,魏国. BNP点火药的分析方法研究[J].火工品,2003(2):50-52.

[2] WJ 1865-1989 火工品药剂吸湿性测定法[S]. 中国人民共和国机械电子工业部,1989.

[3] 王凯民.火工品工程[M]. 北京:国防工业出版社,2014.

[4] 程翔,黄少波,唐顺厚.某固体火箭发动机点火器药柱断裂分析与改进[ J].火工品,2013(3):5-8.

[5] 邢志浩,王虎干,房雷.某发动机壳体烧穿故障分析及改进设计[J].航空兵器,2013(2):50-52.

Analysis and Experimental Research on Impact-resistant of SRM Ignition Grain

CHENG Xiang1,HUANG Shao-bo1,TANG Shun-hou2,LUO Guang2,SHEN Xin3

(1.China Airborne Missile Academy,Luoyang,471009;2.Huachuan Industry Company,Chengdu,610106;3.The First Military Representative Office in Luoyang of PLA Air Force Equipment Department,Luoyang,471009)

Aimed at the problem that a SRM ignition grain was broken after 2m drop test, the impact-resistant analysis and experimental research were carried out. It showed that because the composite shell of igniter was extended, the point contact for support pad couldn't satisfy the impact-resistant of grain, the stress concentration would appear and make cracking during 2m drop test. By changing point contact to line contact for support pad, the failure is completely removed.

Ignition grain;Impact-resistant;Stress concentration;Support pad

TJ450.2

A

10.3969/j.issn.1003-1480.2020.01.003

1003-1480(2020)01-0010-04

2019-09-10

程翔(1983-),男,高级工程师,主要从事火工品技术研究。