立井井筒失稳机理与加固方法

2020-06-04李康高永涛周喻李建旺

李康,高永涛,周喻,李建旺,2

(1. 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;2. 中铁十六局集团有限公司,北京100018)

立井井筒稳定性直接关系到矿山的安全生产和正常运营。在通常情况下,运营年代、支护层老化和外力扰动等因素都可能影响井筒稳定性,因此,实时监测井筒稳定性并及时加固井筒至关重要。关于井筒的破坏机理分析和加固设计,国内外已经有大量研究成果。井筒的变形和破坏由力学不平衡状态引起[1]。KLRKBRIDE[2]根据太沙基理论和弹塑性理论,研究了竖井井壁附近的应力分布;周辉等[3]利用薄隔水层井筒突水突变模型,建立了承压水上井筒隔水层加固厚度的突变模型;TADROS 等[4-5]指出竖井井壁受到的水平压力为不均匀分布,并给出了不均匀侧压力的计算公式;GUZ 等[6]通过分析立井施工过程的围岩变形机理,得出了立井围岩的稳定性分析方法;折海成[7]利用FLAC3D有限差分软件,基于损伤力学理论分析了泥页岩地层井壁损伤失稳机理;周晓敏等[8]通过对不同厚度和剪切模量的多相井壁围岩模型进行承载能力稳态试验,研究了围岩对井壁承载能力的贡献;王猛等[9]采用相似材料模拟实验研究了井筒围岩应力分布并分析了支护强度;SHTEIN 等[10]研究了超深竖井的支护方式,提出了超深竖井应采取的特殊支护措施;刘娟红等[11]研究不同类型混凝土单轴和声发射试验,探究了最适宜井壁支护的混凝土类型;刘志强等[12]在表土注浆治理井壁破裂的基础上,提出依据实测井壁附加应力变化规律控制注浆加固过程;闫昕岭[13]针对立井井筒过含水老空巷引起的围岩冒落和突水问题,提出了锚杆和注浆充填的联合支护和堵水技术;KIM等[14]基于巨厚冲击下井筒的破坏机理,提出了系列卸压套壁技术方案,对井筒加固具有显著效果;王辉[15]结合有关井壁破坏的治理经验,提出井筒加固注浆、开设泄压槽的综合处治技术。传统的立井井筒内加固方法为锚杆加固护和衬砌加固,但常常因为结构设计不合理和材料力学性能缺陷等因素导致达不到长期、稳定、有针对性的加固效果。本文以山东三山岛金矿新立矿区措施井为工程背景,提出锚杆和锚注型壁座联合加固的井筒治理方法,并通过数值计算和现场监测验证方法的有效性。

1 工程实例

1.1 工程概况

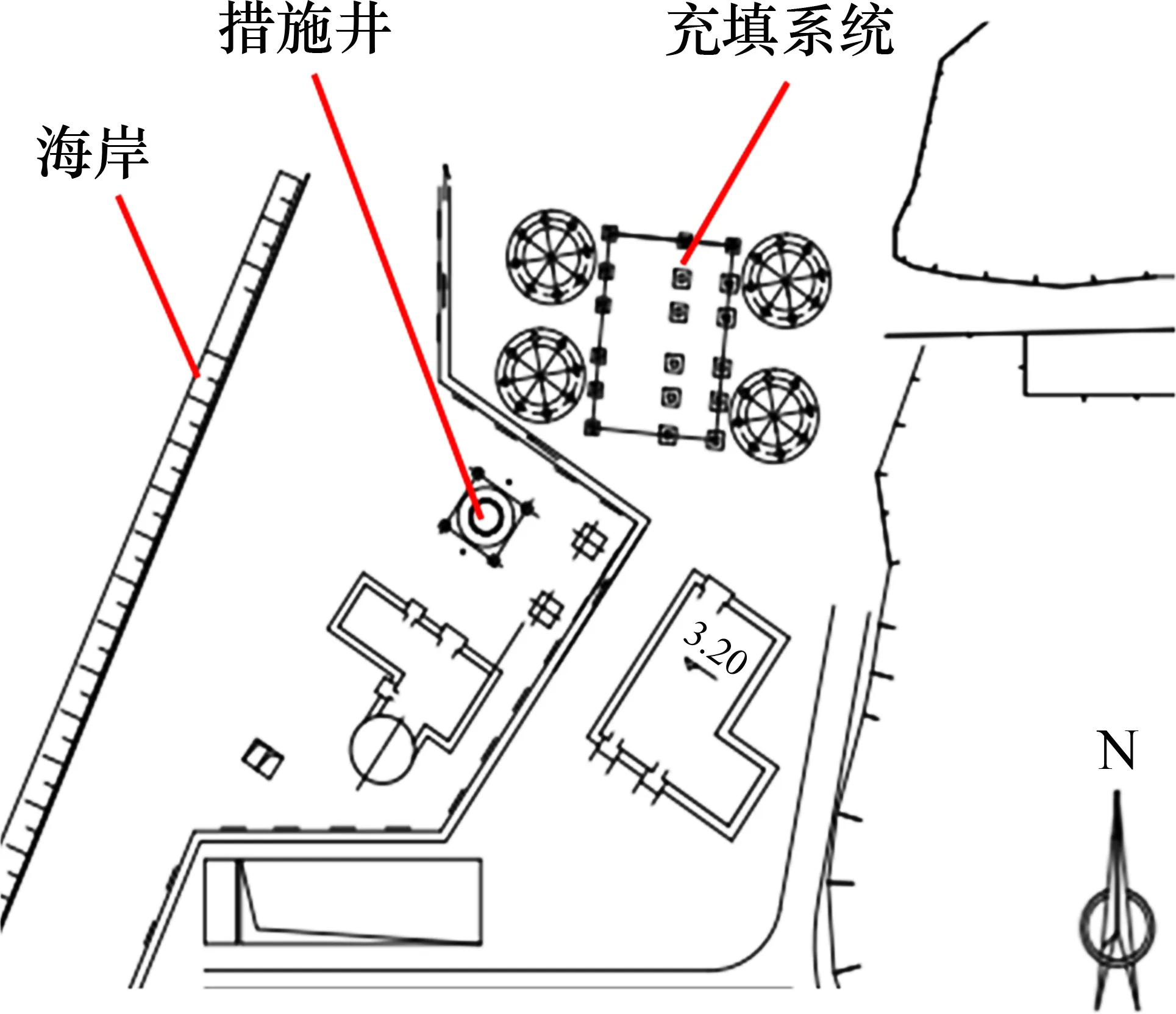

三山岛金矿新立矿区位于山东省莱州市三山岛镇,其西面和北面临海,地势低洼平坦,地面海拔标高1.2~5.0 m[16],其位置分布如图1所示。矿区设计服务年限20年,年产量70万吨。

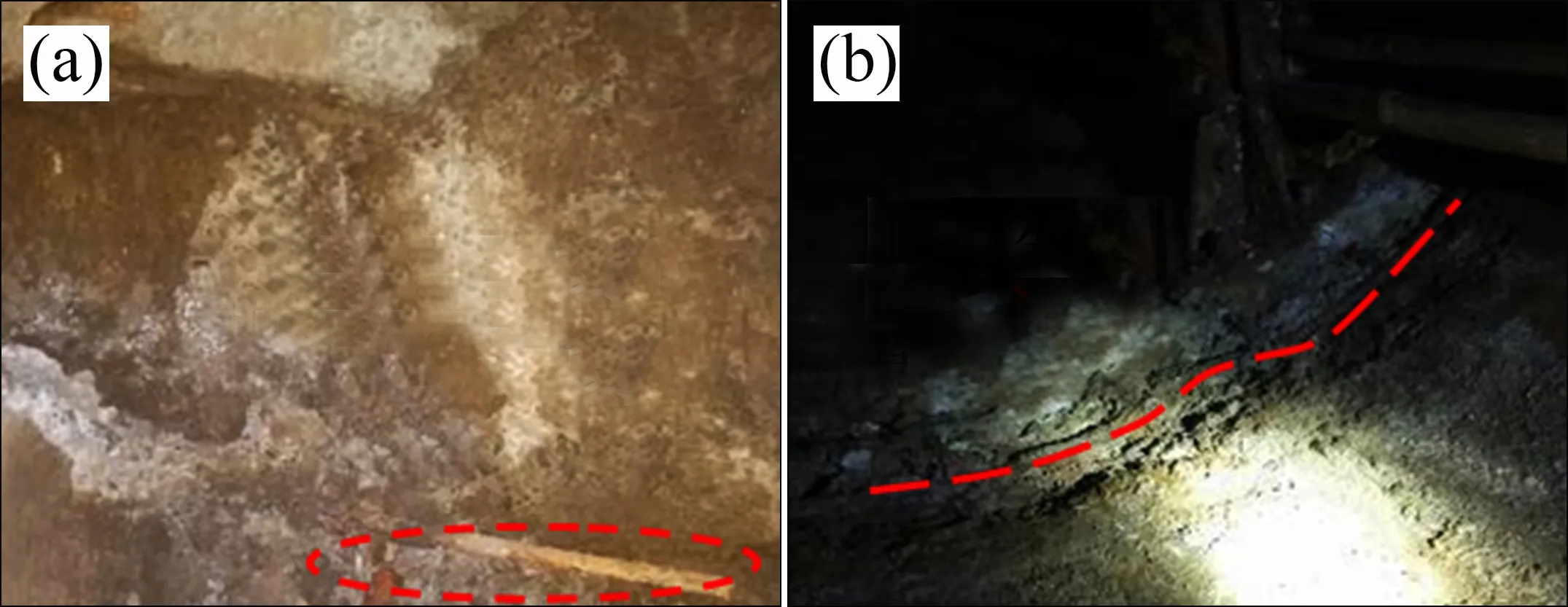

新立矿区措施井为立井结构,主要用于人员、材料和设备的运输。由图1可见:措施井位于充填系统西南方向18 m 处,距莱州湾海岸直线距离38 m,井筒施工直径为4 m,支护层为0.25 m 厚C25钢筋混凝土,井口标高为+5 m。井筒在标高为-29.7 m 至-27.2 m 范围内发生严重变形和外凸破坏,如图2所示,由图2可见:破坏区内井壁衬砌层剥落,钢筋锈蚀程度较高且被大量挤出,罐道梁被扭曲变形,导致措施井停止运行,给矿区造成了极大的安全隐患,亟待查明破坏原因并进行加固。

1.2 井筒破坏原因

根据现场勘查,初步确定导致井筒破坏的主要因素有3点:1)衬砌层老化和磨损导致支护效果欠佳;2)新建充填系统造成的偏压作用导致井筒围岩不均匀受载,破坏了原有应力平衡状态;3)邻近海水的潮汐动力通过井筒围岩的应力传导影响井筒稳定性。

图1 新立矿区措施井平面位置图Fig.1 Position of shaft in Xinli mining area

图2 变形和破坏区域现场实况Fig.2 Field situation of deformed and damaged area

1.2.1 衬砌层的老化和破坏

措施井建于2002 年,且长期处于高负荷运营状态,老化的钢筋混凝土材料受到器械设备的振动、摩擦以及井壁渗水的影响,支护作用被削弱,引起井筒围岩发生应力扰动,从而造成了某些区域的小范围破坏。

根据现场位移监测显示,井壁衬砌层在标高-22 m 处的垂直位移为-20.4 cm,在标高为-18 m处的垂直位移为-15.5 cm,即衬砌层在不同标高上产生了不同的位移,这意味着井壁衬砌层与井筒围岩发生了相对位移,这种位移变化在井筒下部发生破坏后更明显。在这种情况下,当衬砌层的钢筋混凝土与围岩之间相互作用被削弱直至完全无法承受其自重时,衬砌层对井筒围岩造成的下拉作用会直接引起井筒的破坏。

1.2.2 充填系统

充填系统由4个充填砂仓组成,距离措施井直线距离仅18 m,充填系统在自重作用下会对井筒上部围岩造成偏压作用,引起井筒东北方向围岩受到更大的垂直应力,这不仅对充填系统下部的围岩施加更大的压应力,还引起原本处于稳定状态的井筒围岩受到剪切作用;当压应力和剪切应力超过围岩或者衬砌层的强度时,围岩和衬砌层就会发生破坏。

为了量化计算充填系统对井筒稳定性的影响,将充填系统对岩层产生的力学作用简化为竖直向下0.2 MPa的等效应力,将其施加在建立在充填系统的作用面上,利用FLAC3D有限元差分软件进行模拟计算。

计算结果表明:充填站下部围岩发生了明显沉降,最大沉降为32.0 cm,并在近地表下部围岩生成了少量拉伸塑性区;充填系统位移影响范围包含了井筒区域,且井壁剪切塑性区显著增加;说明充填系统对井筒的位移和破坏产生了直接作用。

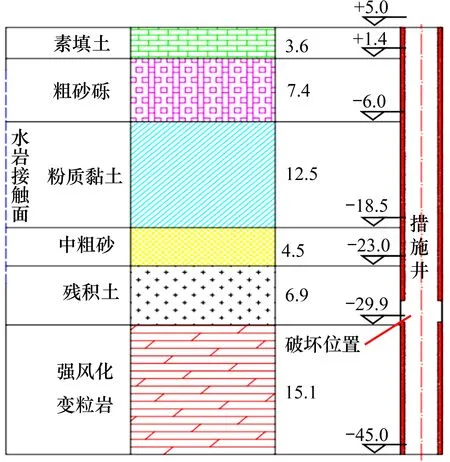

1.2.3 潮汐动力作用

莱州湾最大可能潮差为3~4 m,潮流性质基本呈规则半日流,海水深度25 m,水岩接触面距井筒中心38 m,水岩接触关系如图3所示。海水不仅会在静压作用下向围岩内部进行渗流,直接改变围岩强度,而且会通过有规律的潮汐作用施加非线性动荷载,干扰井筒围岩内部应力状态。

利用FLAC3D软件的流固耦合计算功能,采用潮汐动力经验模型[17]模拟莱州湾海水动力作用。研究结果表明:充填系统偏压和潮汐动力引起围岩中超孔隙水压力耗散,进而导致井筒和围岩发生一定程度变形。

图3 水岩接触关系和岩层Fig.3 Contact relationship between sea water and rocks

此外,动水压力会通过围岩作用对井筒产生水平位移,并通过扰动其他力场产生垂直位移,即说明海水潮汐对井筒稳定性造成了实质性影响。

2 加固方案

2.1 加固理论

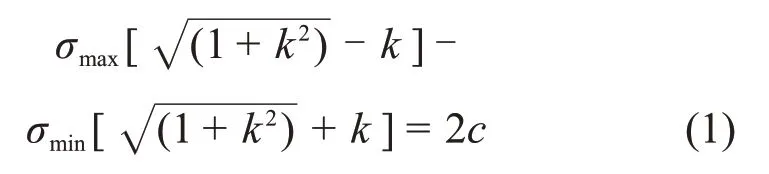

由于混凝土材料的各向压力受钢筋的影响程度较小,因此,在研究钢筋混凝土材料对井筒的压力和支护效果时,可将衬砌层视为纯混凝土[18]。混凝土为典型的脆性材料,衬砌层一般受到两向或三向压应力作用,且立井井筒发生破坏主要是由于材料受剪作用造成的,综合考虑上述情况,可以采用修正后的库仑-纳维尔破坏准则分析立井井筒,其判据表达式为

式中:σmax和σmin分别为目标点最大和最小主应力;k为井筒材料的黏结强度;c为混凝土的摩擦因数。

令式(1)左边为ζ,当ζ>2c时,井筒会发生破坏;当ζ<2c时,井筒则不会发生破坏,因此,减小ζ将提高井筒的稳定性。而在井壁任意点σmin为0,对应的ζ最大,井壁发生破坏的可能性也最大。因此,提供支撑结构增大井壁的ζ,能有效增加井壁的稳定性。

对于井筒而言,井壁衬砌层在未发生破坏的情况下,衬砌层为井筒提供了水平方向上的支承力,与围岩作用在井筒上的侧压力平衡,令围岩作用在井筒上的侧压力为P,衬砌层对井筒支承力为Q,根据文献[19-20],P计算公式为

式中:γj为各岩层岩的容重;lj为各岩层的厚度:L为岩层总厚度;φ为岩层的平均内摩擦角。

通过式(2)计算得到P,可以确定支护作用力Q取值范围,根据工程经验,Q应在P的1.0~1.5 倍之间,本文计算得到的Q最大值为60 kN。

2.2 加固方案设计

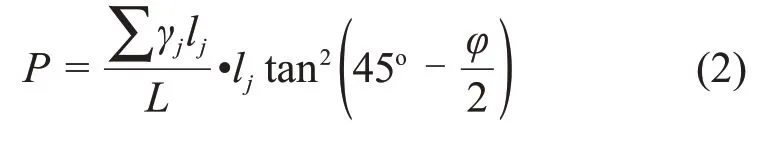

由现场勘查和理论计算可知:措施井井筒在原有衬砌层破坏的情况下,水平位移和垂直位移和塑性区分布范围较大,如不及时加固,井筒极易发生进一步破坏。本文确定通过高压自钻式注浆锚杆和锚注型壁座结构加固井筒,加固范围为井口以下50 m,图4所示为加固设计及监测点布置方案,具体步骤如下。

1)清理破坏区域内的衬砌层和钢筋,平整破坏面,便于锚杆和壁座结构与井壁契合,并增大受力接触面,同时为加固工作提供更安全的工作空间;

2)以措施井罐笼顶部为工作平台,在井筒破坏区域安设壁座结构,并以6 m长自钻式注浆锚杆为预紧壁座插筋,锚杆竖向倾斜梅花状布置,间距为1.0 m,排距为0.5 m,倾斜角为45°。壁座外表面通过混凝土与井筒围岩固结,壁座内表面与井壁内表面平齐,安设插筋锚杆时,在锚杆外端头安设6 处位移监测计,便于后期监测井筒稳定性。

3)完成壁座结构安设后,再从上至下对井口以下50 m 范围内进行锚固,其中在井筒破坏区域范围安设6排4 m长锚杆,其他区域安设24排3 m长锚杆,2 种规格锚杆排间距为1.0 m,排距为1.0 m,呈水平梅花状布置。

图4 加固方案设计及监测点分布图Fig.4 Reinforcement scheme design and monitoring point distribution

2.3 加固机理

壁座结构在插筋锚杆的预紧力作用下与破坏区域接触,为井筒提供主动支护作用,并将该处围岩的两向应力变为三向应力状态,提高围岩稳定性,同时避免了危险区域的变形;而锚杆的支护作用不仅改善围岩的两向应力状况,而且能为井筒围岩和衬砌层提供抗剪作用,对控制剪切破坏和垂直位移至关重要。

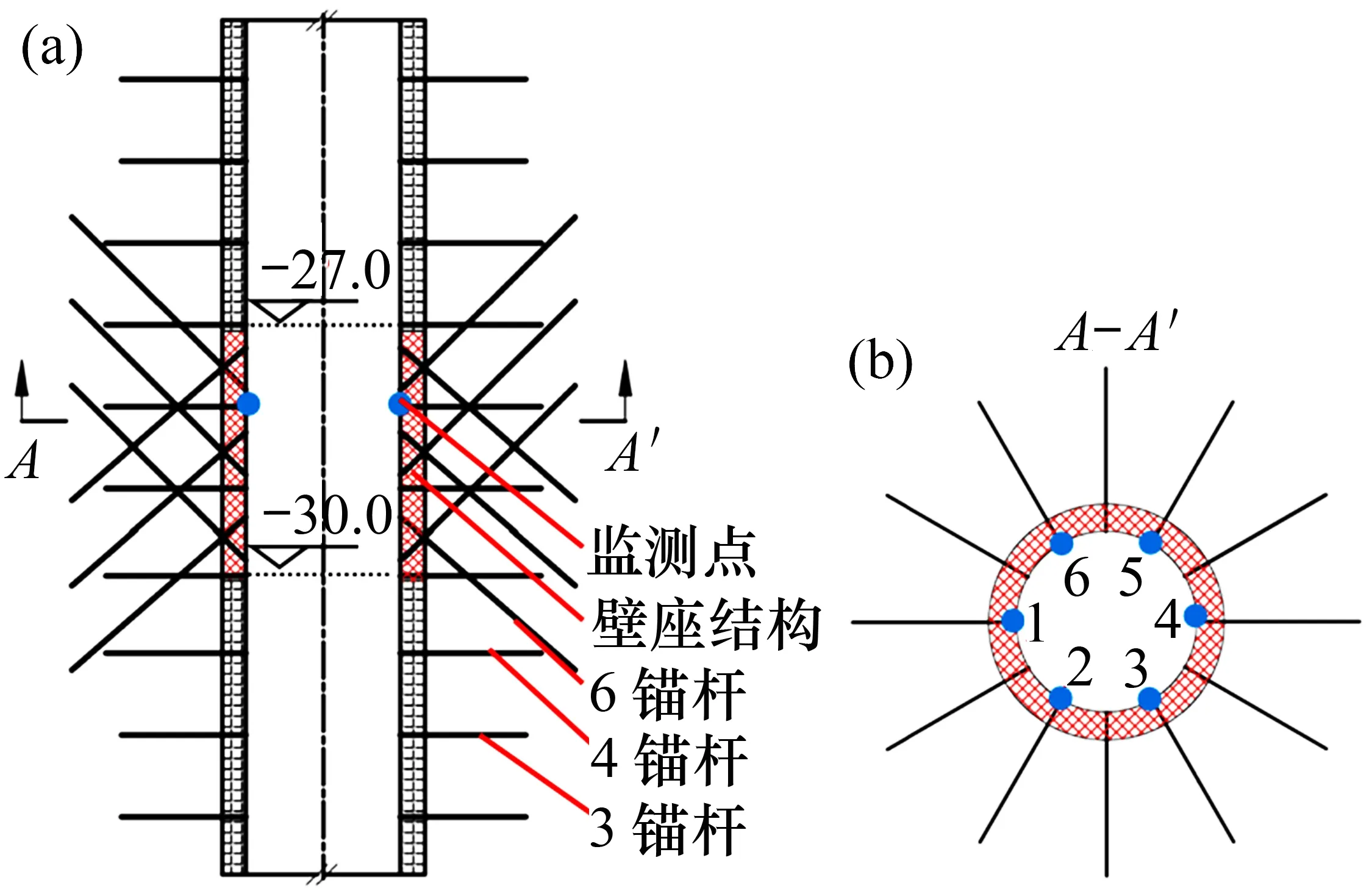

为了使壁座结构达到良好的支护效果,在用于锚固壁座结构的插筋锚杆应施加适当的预紧力,根据式(2)计算,工程所用6 m 长插筋锚杆规定预紧力不得超过60 kN,因此,按照预紧力梯度为10 kN,即在预紧力分别为0,10,20,30,40,50和60 kN下确定壁座结构对井筒达到的最好支护效果。

利用FLAC3D软件按照上述7 个预紧力对比分析,求得在不同预紧力壁座作用下井筒的水平和竖向位移,如图5所示。从图5可见:随着插筋锚杆预紧力增加,垂直方向位移变化不大,约6 mm;水平方向位移不断减小;当预紧力为40 kN时,水平位移为12 cm;当预紧力为50 kN 时,水平位移为负值,此时,破坏区域在壁座结构的作用下水平方向开始产生压缩。最佳锚杆预紧力的判断标准是在其支护作用下井筒的位移最小,但考虑到支护结构的使用寿命问题,最小位移应为正值,因此,40 kN的插筋锚杆预紧力为该梯度范围下的最佳选项。

图5 预紧力和井筒位移的关系Fig.5 Relationship between preload and wellbore displacement

3 计算与监测

3.1 计算模型和参数

按照加固方案设计进行建模,模型包含围岩(土)层、井筒、衬砌层、壁座结构和锚杆这5个部分,在FLAC3D软件中使用圆柱形shell 单元模拟钢制壁座结构,使用cable单元模拟锚杆。

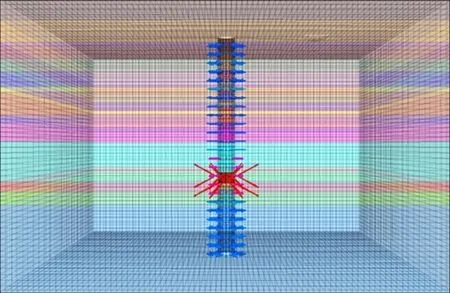

数值计算模型如图6所示,模型涵盖了井口以下50 m 范围,以底部中心为原点,以井筒方向为Z轴,以平行海岸方向为X轴,垂直海岸方向为Y轴,X和Y方向长度为80 m,模型尺寸满足圣维南原理[21]要求。模型位移边界条件为顶部为自由边界,X和Y轴方向的边界为水平位移约束,模型底部为固定约束。模型的渗流条件为渗流面为水岩接触面,其他模型边界为不透水边界,初始水压力分布梯度为104Pa/m。

图6 数值计算模型Fig.6 Numerical calculation model

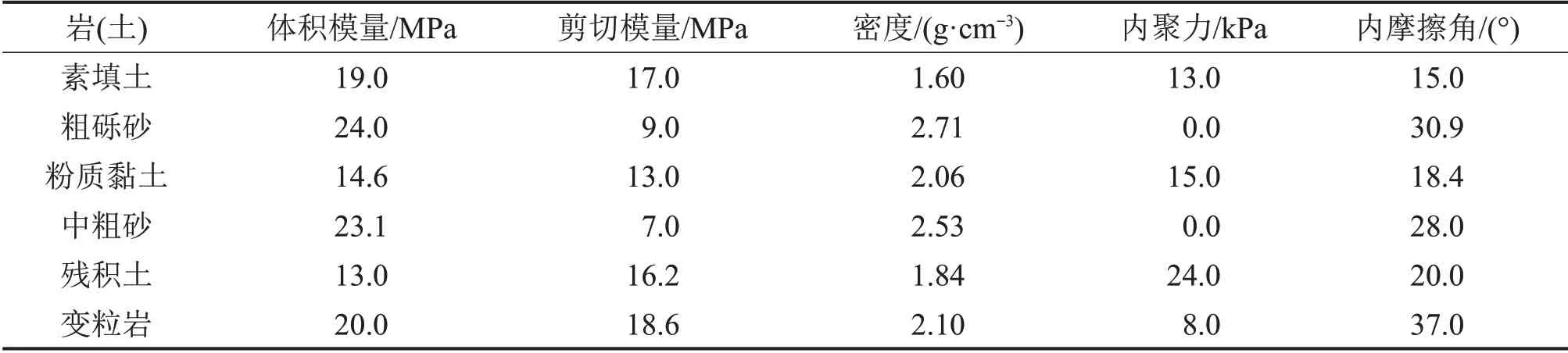

措施井围岩采用Mohr-Coulomb 力学模型,通过室内试验可以得出其力学参数和渗流参数分别如表1 和表2 所示。渗流分析中,海水密度为1.025 g/cm3,各岩层间渗流作用通过渗透系数和孔隙率决定,岩层内为各向同性。

壁座结构和锚杆采用弹性力学模型,壁座弹性模量为250 GPa,泊松比为0.20;锚杆弹性模量为200 GPa,泊松比为0.25。模型建成后,通过FLAC3D软件分析措施井井筒破坏机理和加固有效性,其具体步骤如下。

1)为岩层赋加重力加速度,通过自重作用进行初始地应力平衡,地应力平衡后再打开渗流模式进行流体初始平衡;最后,将模型的位移、速度和塑性区分布归零,使模型达到两相初始平衡状态。

2)分别在井筒开挖、开挖并支护两种工况下对模型进行全流固耦。

3)在X坐标为18~23 m的范围内施加充填系统等效应力,等效区域为5 m×6 m 的矩形,应力为0.2 MPa,分析其下部围岩的位移分布和塑性区分布规律。

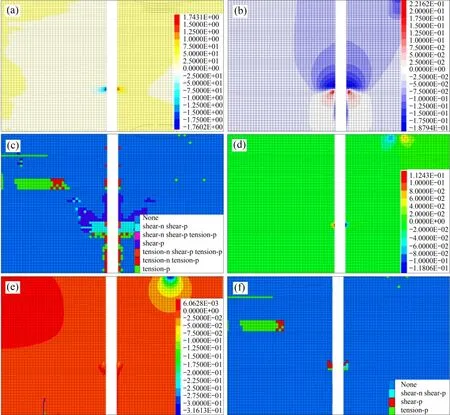

表1 岩(土)质室内试验参数Table 1 Indoor test parameters of rock(soil)layer

表2 岩(土)质渗流系数Table 2 Seepage coefficient of rock(soil)layer

4) 在Y=-38 m 的面上施加潮汐动力模型,进行非线性动力计算,通过井筒位移、监测点位移进行影响作用分析。

5)按照加固方案设计,增加不同规格锚杆对应的cable单元和锚注型壁座对应的shell单元,并计算平衡状态下围岩的位移、塑性区分布和结构单元的应力分布。

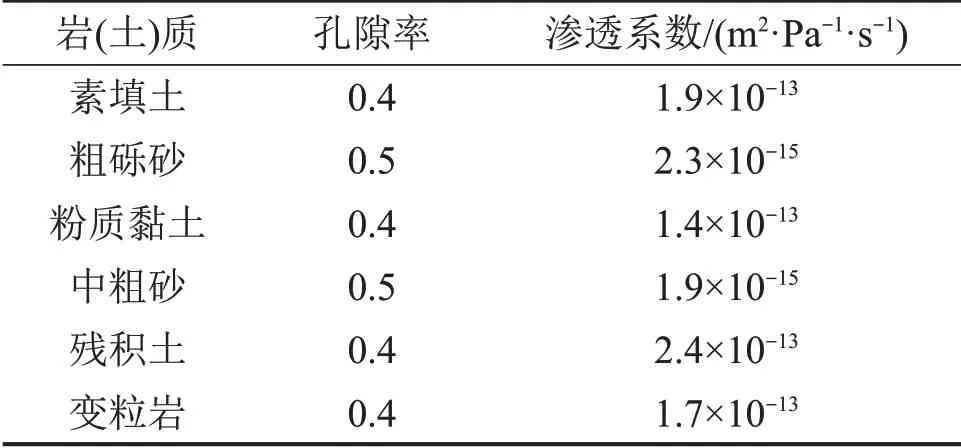

3.2 加固效果

图7 所示为加固前后围岩位移和塑性区分布。由图7可见:加固前最大水平位移和垂直位移发生在标高为-30 m 至-27 m 的范围内,最大水平位移为1.7 m,最大下向垂直位移为18.8 cm。井筒周围区域主要为剪切塑性区,分布在标高为-26 m 至-30 m的范围内,井筒下部大范围内井壁发生了不同程度的拉伸破坏。上述塑性区是由于在井筒开挖及各种其他作用因素下井筒产生综合破坏。此外,模型在靠近潮汐动力源的局部区域内也发生大范围的拉伸破坏,这是由于潮汐动力对水岩接触面岩层造成反复冲击作用,从而达到了该范围内粉质黏土的抗拉强度,造成其拉伸破坏。

加固后最大水平位移和垂直位移的分布位置与加固前相同,都分布在井筒发生破坏的区域,其中加固后最大水平位移为11.8 cm,加固后井筒破坏区的垂直位移为6.1 mm。充填系统的自重作用导致其周围区域围岩沉降,但其沉降产生的位移未对井筒造成明显影响。

在锚杆和壁座结构的预紧力作用下,井筒破坏区域虽然还存在小范围的拉伸和剪切塑性区,但其分布区域与加固前相比已显著减小。因此,本文设计的加固方案对井筒围岩起到了良好的支护作用。

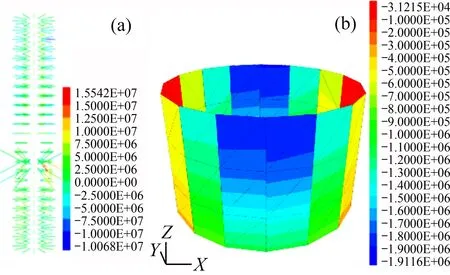

图8 所示为锚杆和壁座结构应力分布。由图8(a)可见:由于井筒应力的不均匀分布,锚杆的拉压状态也因加固位置而异,其中插筋锚杆主要处于受拉状态,最大拉应力为15 MPa。除井口上部的少数锚杆外,非插筋锚杆承受的应力普遍较小,且都主要受到压拉力。方案使用的所有锚杆受到应力均未超过屈服极限。由图8(b)可见:壁座结构在水平方向上为不均匀分布,最大值在沿Y轴方向,为1.9 MPa,且为负值,说明壁座结构在Y轴方向上承受最大水平支承力。

由上述分析可知,对于破坏区域,插筋锚杆和壁座结构的共同作用不仅可以将井筒破坏区域位移控制在较小范围,保持措施井井筒壁面良好的形态,达到治“标”作用,而且可以通过改善围岩应力状态保持该区域围岩长时间的稳定状态,不会轻易发生二次破坏,达到了治“本”的作用。

数值模拟结果可以说明:自钻式高压注浆锚杆和锚注型壁座结构联合加固对新立矿区措施井井筒变形破坏起到了良好的控制效果。

3.3 监测分析

图7 加固前后围岩位移和塑性区分布Fig.7 Displacement and plastic zone distribution of surrounding rock before and after reinforcement

图8 锚杆和壁座结构应力分布Fig.8 Stress distribution of bolt and wall structure

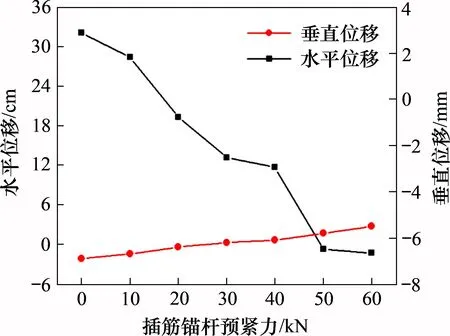

通过设置在破坏区域的6个位移监测点,在加固方案实施后持续监测加固区域的位移变化。结果显示:加固方案实施24 h内,1~6号监测点所对应位置的水平位移分别为10.3,11.2,11.4,9.6,12.2 和11.0 cm;对应位置的垂直位移分别为7.3,5.7,6.4,5.7,6.5 和6.2 mm,24 h 后水平位移和垂直位移的监测值都达到相对稳定状态。将监测点对应位置的位移计算值和监测值进行对比分析,1~6 号监测点的水平位移计算值分别为9.2,11.0,10.3,8.7,11.7 和9.1cm;垂直位移的计算值分别为6.1,5.3,5.8,4.2,6.1和4.7 mm。加固后井筒位移监测值与计算值的趋势对比如图9所示。

由图9可见:井筒围岩水平位移和垂直位移的监测值与计算值在其各自对应的监测点具有相同的变化规律,监测值略大于计算值,但未出现显著差异。

水平位移的最大监测值为12.2 cm,最大计算值为11.8 cm,分布在同一个监测点上;垂直位移的最大监测值为7.3 mm,最大计算值为6.1 mm,也分布在同一监测点上。

图9 加固后位移监测值与计算值趋势对比Fig.9 Comparison of displacement monitoring value and calculated value after reinforcement

4 结论

1)充填系统和海水潮汐作用对井筒的稳定性有显著影响。其中,充填系统通过自重造成的偏压作用导致其底部围岩发生沉降,井筒在沉降位移的影响范围之内;潮汐动力水作用的反复冲击对近岸围岩会造成直接破坏,同时通过围岩的应力传导作用于井筒,导致井壁位移值和塑性区变大。

2)在考虑井壁衬砌层破坏扰动、充填系统偏压作用、海水静压渗流作用和潮汐动力作用的综合作用下,井筒标高-30~-27 m 的范围位移较大,最大水平位移为1.8 m,最大垂直位移为18.8 cm,井筒处于十分危险的处境,

3) 采用锚杆和锚注型壁座联合加固的方式,加固处理措施井井口以下50 m 的范围。加固处理后,井壁附近位移和塑性区分布区域显著减小,锚杆和壁座结构的应力分布在合理范围内,各监测点的监测值和计算值有相同的变化趋势,且数值无显著差异。