基于CFD的GTF发动机风扇驱动齿轮箱行星齿轮风阻损失分析

2020-06-04鲍和云王春雷陆凤霞朱如鹏

鲍和云,王春雷,陆凤霞,朱如鹏

(南京航空航天大学直升机传动技术重点实验室,江苏南京,210016)

受环境保护和运行成本限制,燃油经济性成为评价航空发动机性能的重要指标,提高发动机效率已成为国内外学者研究的热点。目前,普惠公司研发的GTF 发动机相比传统发动机,具有低油耗、低维修成本、低噪声和低污染的优点[1-2]。而风扇驱动齿轮箱作为GTF 发动机的关键技术之一,其传递效率直接影响发动机整机效率,我国对风扇驱动齿轮传动技术的研究尚处于预研阶段[3-4]。由于风扇驱动齿轮转速较高,风阻问题不容忽视,因此,研究风扇驱动齿轮箱的风阻损失,对提高发动机效率具有重要意义。目前,国外一些学者采用试验方法,研究高速齿轮的风阻损失[5-6]。美国宇航局、罗罗航空发动机制造商、通用公司等分别联合宾夕法尼亚州立大学、诺丁汉大学等采用数值模拟及试验验证方法,研究航空齿轮的风阻损失以及齿轮周围挡板结构对齿轮风阻的作用[7-11]。而我国陈士煊[12]针对航空高速齿轮的风阻问题,提出各项抑制措施。国内一些学者采用CFD 方法,研究在不同航空齿轮周围添加挡板对齿轮风阻损失的影响规律[13-14]。风扇驱动齿轮箱采用五路分流人字齿行星齿轮传动,行星架固定,整个轮系为定轴轮系,齿轮箱结构紧凑,内部不能增设挡板,行星架的结构及其特征尺寸对风扇驱动齿轮箱风阻损失的影响至关重要。因此,本文作者以风扇驱动齿轮箱为研究对象,基于CFD 方法分析人字齿行星齿轮的风阻损失以及行星架特征尺寸参数对人字齿行星齿轮风阻损失的影响。

1 模型建立

1.1 几何模型建立

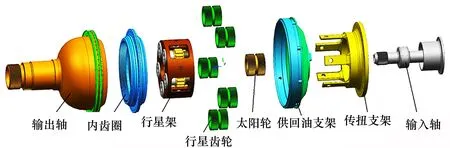

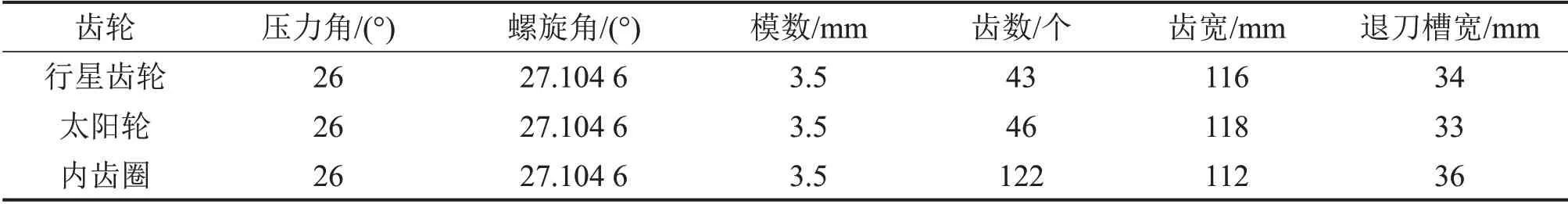

GTF 发动机风扇驱动行星齿轮传动系统结构复杂,因此,本文针对太阳轮、内齿圈及行星架之间的流体域进行建模分析,图1所示为风扇驱动齿轮箱传动示意图[3]。表1 所示为风扇驱动齿轮箱的结构参数。

齿轮啮合区间隙狭小,很难对流体域进行网格划分和求解,通常采用无齿法[15]、单向切齿法[16]、双向切齿法[17]和分离法[18]解决网格划分问题。本文主要侧重研究位于行星架内部的人字齿行星齿轮风阻损失,因此,对太阳轮和内齿圈进行单向切齿。图2所示为风扇驱动齿轮箱流体域模型。图2(a)所示为简化后的风扇驱动齿轮箱内部流体模型,并根据五路分流人字齿齿轮传动具有周期性和对称性的特点,为减少计算量,建立如图2(b)所示的1/10流体域模型。

图1 风扇驱动齿轮箱传动示意图Fig.1 Transmission diagram of fan drive gearbox

表1 齿轮箱结构参数Table 1 Structural parameters of gearbox

图2 风扇驱动齿轮箱流体域模型Fig.2 Fluid field model of fan drive gearbox

风扇驱动齿轮箱具有传递功率大和转速高的特点,采用喷油方式对齿轮进行润滑与冷却。高速旋转的齿轮与齿轮箱内部润滑油发生碰撞,导致风扇驱动齿轮箱内部呈现油-气混合状态。油-气混合物与齿轮壁面发生对流换热,带走齿轮啮合产生的摩擦热量,但同时齿轮对油气混合物具有拖曳和搅动作用,引起流体摩擦生热和涡流耗散,导致风扇驱动齿轮箱传递功率损失增加。由于齿轮箱内部油气混合介质分布状态具有非均匀和非稳态特性,无法准确地获得齿轮箱油气分布参数,故在此按照Anderson 方法,对风扇驱动齿轮箱内部油气混合物的密度和黏度进行修正,按空气与滑油的体积比为34.25:1.00进行仿真分析[19]。

表2所示为润滑油和空气的物理参数,环境参考温度为60 ℃,参考压力为1.013×105Pa。

1.2 边界条件

由图2可见:行星架左右端面位置的外环面和内环面设为压力出口。切齿后的内圈齿面和太阳轮齿面分别设置为无滑移旋转边界,行星齿轮各特征面设为无滑移旋转边界,并设置相应的壁面为周期边界和对标边界。将齿轮周围流体域设为MRF(mutiple reference frame)模型,太阳轮角速度为754 rad/s,内齿圈角速度为284 rad/s,行星齿轮角速度为810.15 rad/s。对仿真模型进行非结构化网格划分,并在齿轮壁面设置膨胀层。

表2 空气和润滑油物理参数(60 ℃)Table 2 Physical parameters of air and lubricating oil(60 ℃)

2 数值计算理论

2.1 控制方程

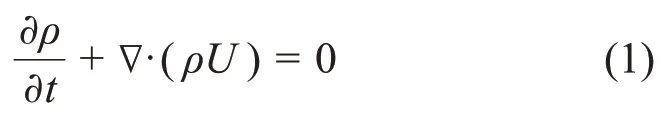

建立风扇驱动齿轮箱内部流体的控制方程

1)连续方程:

式中:ρ为流体微元密度;t为时间;U为流体速度;∇为散度。

2) 动量守恒方程:

式中:P为压强;Sm为外部体积力;ui为流体速度沿坐标轴分量;τ为应力张量;i为x,y和z坐标方向。

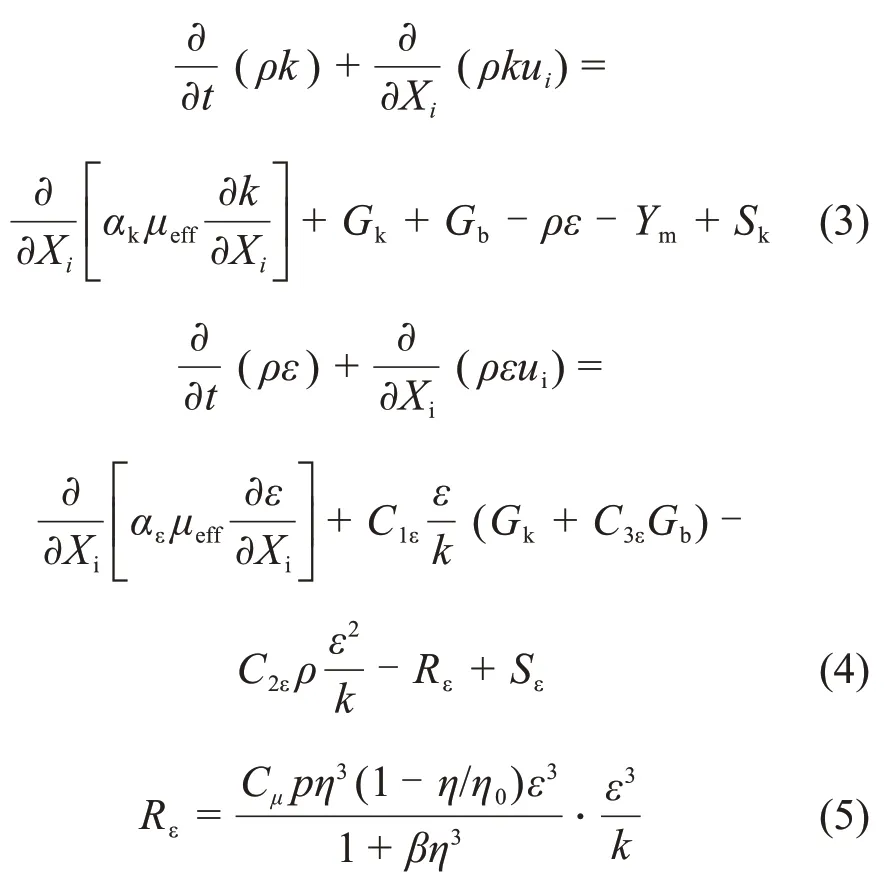

2.2 湍流模型

由于齿轮高速旋转(线速度达68 m/s),轮齿对流体强烈搅动,呈现为湍流状态。而齿轮箱内部流体速度低于亚音速,可视齿轮箱内部介质为黏性不可压缩气体,遵循积分到壁面不可压缩湍流的RNGk-ε两方程涡黏性模式,湍流输运方程可表示为:

式中:k为湍流动能;ε为湍流耗散率;μeff为有效涡流黏度;Xi为位移;Gk为由流体平均流动速度梯度产生的湍流动能;Gb为由浮力产生的湍流动能;Ym为在可压缩湍流中,过渡扩散产生的波动;η为湍流时间尺度与平均流动时间尺度之比;η0为η在均匀剪切流中的典型值;C1ε,C2ε,C3ε,Cμ和β为常数;ɑk和ɑε分别为k和ε的湍流普朗特常数;Sk和Sε为用户定义的源项。

2.3 风阻损失计算

将人字齿行星齿轮风阻力矩分为齿面风阻力矩、端面风阻力矩和齿轮内孔风阻力矩。齿轮风阻总损失Pw计算公式为

式中:PW1为齿轮齿面风阻损失;PW2为齿轮端面风阻损失;PW3为齿轮内孔风阻损失;TW1为齿轮齿面风阻力矩;TW2为齿轮端面风阻力矩;TW3为齿轮内孔风阻力矩;n为齿轮转速。

3 结果与分析

3.1 行星齿轮风阻损失

为更清楚了解齿轮箱内部流体的流动状态和齿轮风阻损失机理,分析人字齿行星齿轮周围的流场。图3所示为人字齿行星齿轮周围流体的速度矢量图。由图3可见:行星齿轮齿面周围的流体在轮齿的强烈搅动下速度较大,流体的瞬时速度大于齿轮本体的线速度,而齿轮光滑壁面附近的流体受齿轮拖曳作用较小,流体速度低。

图3 人字齿行星齿轮周围流体的速度矢量图Fig.3 Velocity vector diagram of fluid around herringbone planetary gear

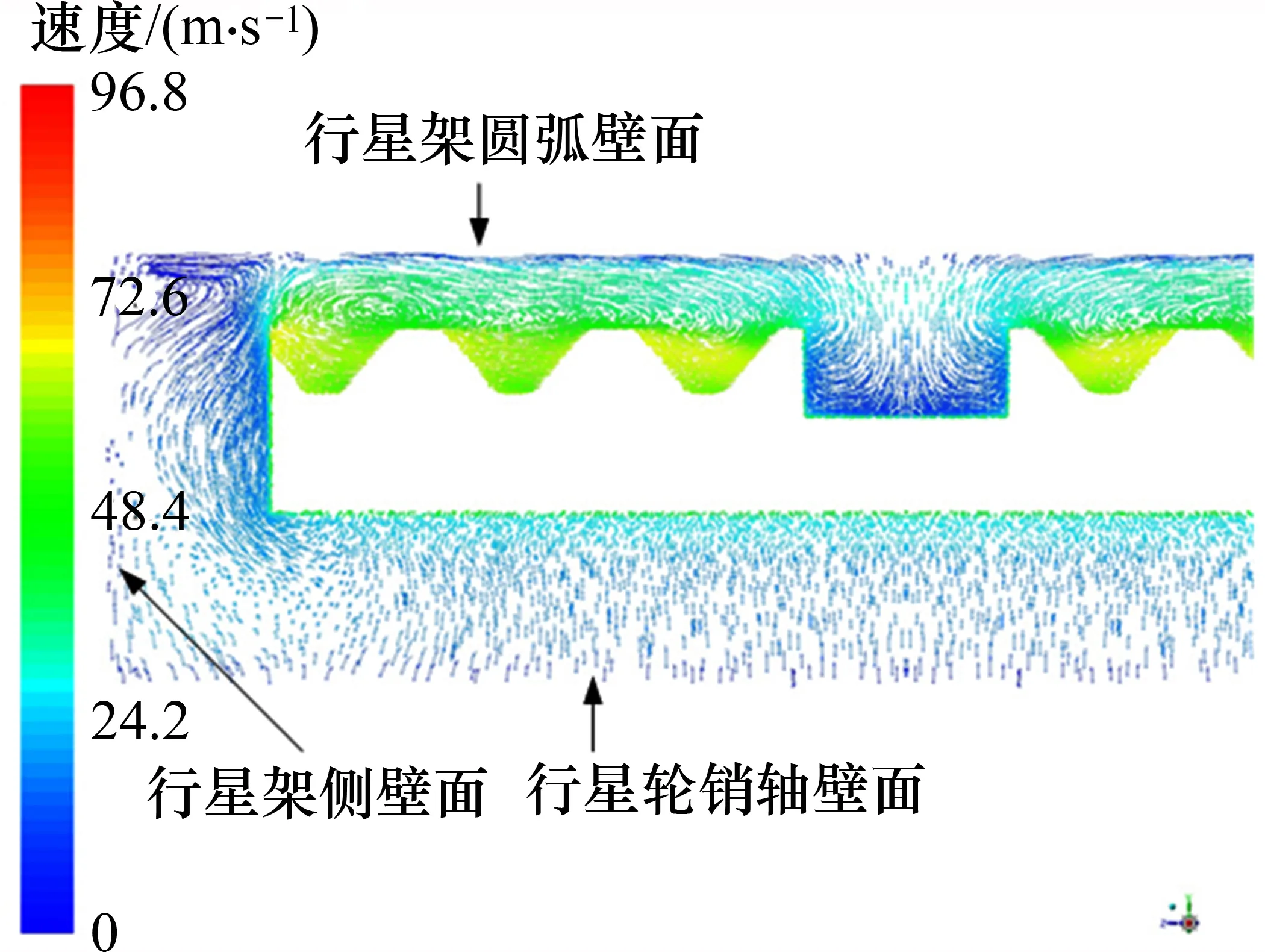

图4所示为Y=166.9 mm截面的流线图。由图4可见:行星齿轮在运动过程中,行星架圆弧壁面的流体从退刀槽两侧流向退刀槽,并从靠近退刀槽处的轮齿端面被吸入到轮齿的齿槽中。齿轮内孔中的流体在离心力的作用下从齿轮两侧流出,经齿轮端面流向行星架圆弧壁面。轮齿和行星架壁面之间存在多个局部涡流,产生流体涡流损耗。

表3所示为仿真和经验公式计算的行星齿轮的风阻损失计算结果对比。由表3可见:齿面风阻损失为行星齿轮主要风阻损失,占总风阻损失的69.7%。为了校验CFD仿真计算结果的合理性,与采用Anderson 齿轮风阻经验公式的计算结果进行对比,两者相差11.3%。2 种计算方法的结果差值较小,说明CFD 仿真方法具有很好的可靠性,但Anderson 法风阻计算公式未考虑到齿轮箱内部结构变化对齿轮风阻的影响,因此,采用CFD 方法更具有优越性。

图4 Y=166.9 mm截面的流线图Fig.4 Streamline diagram of Y=166.9 mm section

表3 经验公式与仿真的行星轮风阻损失结果对比Table 3 Comparison of empirical formula and simulation planetary gear wind resistance loss results

3.2 行星架特征尺寸对行星齿轮风阻损失的影响

行星架腔体直径和长度是行星架重要的特征尺寸,对行星齿轮风阻损失的影响至关重要,因此,重点分析行星架腔体直径和长度对行星齿轮风阻损失的影响。

3.2.1 行星架腔体直径

为了解行星架腔体直径变化对齿轮风阻损失的影响,分析不同行星架内腔直径下的人字齿行星齿轮周围的流场。由于仿真的流体域较大,取行星架内部流体Z=60 mm 截面上同一位置的局部流体进行分析。图5所示为行星架腔体直径分别为188,182 和174 mm 下的湍流能和湍流黏度云图。由图5 可见:当行星架腔体直径为188 mm 时,行星架腔体内部流体中湍流能和湍流黏度较大的区域主要集中在行星齿轮齿顶与行星架壁面之间,而随着行星架腔体直径减小,行星架内部流体湍流能和湍流黏度逐渐减小;当行星架直径为174 mm 时,湍流能数值较大的区域面积减小,并集中在迎风齿顶面,湍流黏度较大的区域集中在齿槽中间。行星架腔体内部流体的湍流能和湍流黏度减少,反映出行星架腔体内部流体从旋转的齿轮壁面获得能量和损耗减少。因此,适当减小行星架腔体直径可以抑制行星架内部流体的湍流损耗。

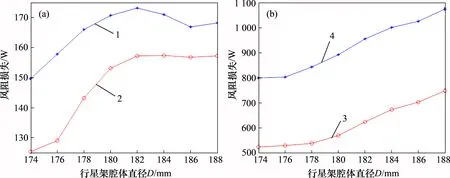

图6所示为人字齿行星齿轮不同特征面在不同行星架腔体直径下的风阻损失。由图6可见:当行星架腔体直径从188 mm 减小至182 mm 时,行星齿轮端面和内孔的风阻损失增加,但增加趋势较小;当行星架腔体直径从182 mm 减少至174 mm时,行星齿轮端面和内孔的风阻损失下降;当行星架腔体直径从188 mm 减小至178 mm 时,行星齿轮齿面风阻损失逐渐减小,减小趋势较快,而当行星架腔体直径从178 mm 减小至174 mm 时,行星架腔体直径对齿面风阻的抑制作用减弱,齿面的风阻损失下降趋势变缓。因此,行星架腔体直径从188 mm 减小至174 mm 时,单个人字齿行星齿轮总风阻损失相对减小276 W,但行星架的质量却相对增加。因此,设计行星架时要综合考虑行星架腔体直径对人字齿行星齿轮风阻损失和行星架质量的影响,从而降低风扇驱动齿轮箱传递功率的损耗。

3.2.2 行星架腔体长度

图7 所示为行星架腔体长度分别为195,183和170 mm 时,Y=166.9 mm 截面湍流能和湍流黏度云图。由图7可见:湍流能较大的区域主要分布在行星架和齿轮齿面之间,随着行星架腔体长度减小,行星架与齿轮之间流体的湍流能逐渐减小;当行星架长度分别为195 mm 和183 mm 时,湍流黏度较大的区域主要分布在行星架与齿轮端面之间;当行星架腔体长度为170 mm时,湍流黏度较大的区域主要分布在退刀槽处。

图5 不同腔体直径下的湍流能和湍流黏度Fig.5 Turbulence energy and turbulence viscosity under different cavity diameters

图6 不同腔体直径下的行星齿轮风阻损失Fig.6 Windage losses of planetary gear under different cavity diameters

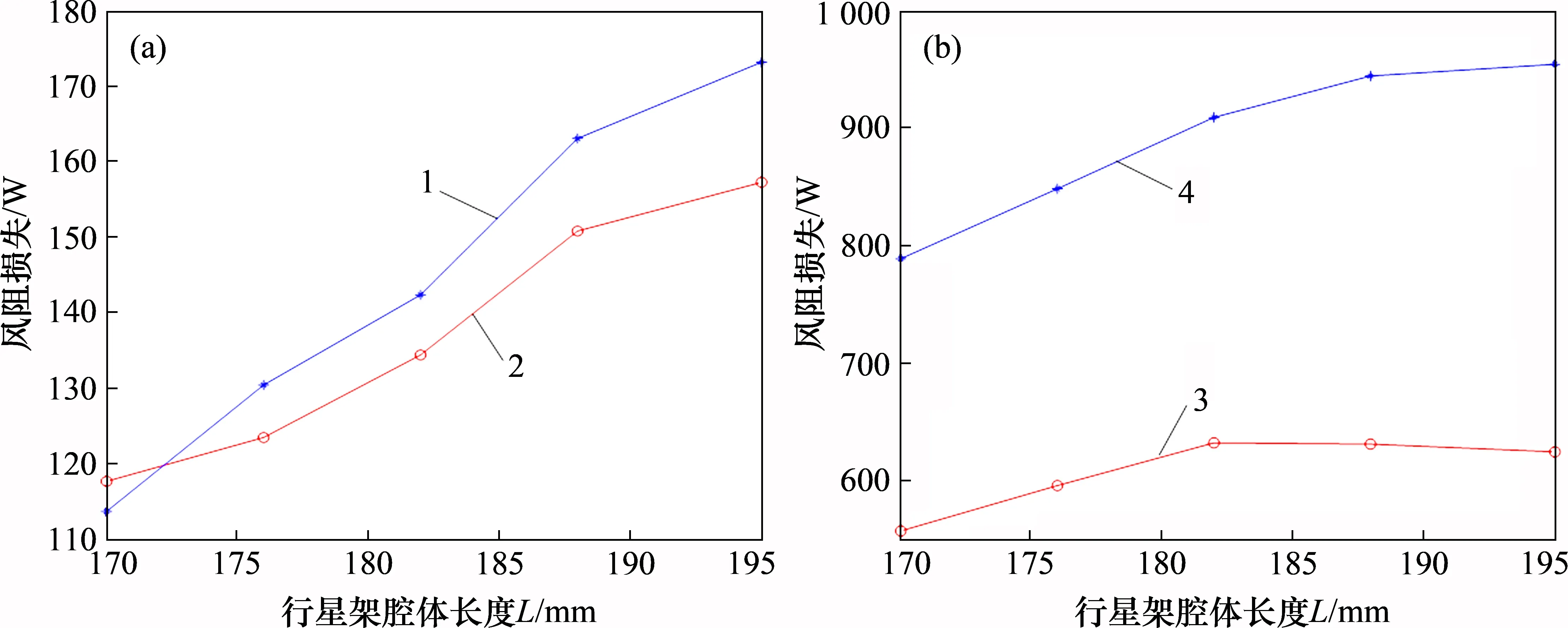

图8所示为不同行星架腔体长度下的行星齿轮风阻损失变化曲线。由图8可见:当行星架腔体长度从195 mm 减小至170 mm 时,人字齿行星齿轮端面和内孔的风阻损失逐渐降低;行星架腔体长度减少对行星齿轮齿面的抑制作用呈非线性变化,即先增加再降低;当行星架腔体长度从195 mm减小至170 mm时,单个人字齿行星齿轮风阻损失降低165 W。因此,在满足装配等要求的情况下,应尽量减小行星架腔体长度以降低行星齿轮的风阻损失,同时也可以减小行星架质量,提高行星架的刚度。

图7 不同腔体长度下的湍流能和湍流黏度Fig.7 Turbulence energy and turbulence viscosity under different cavity lengths

图8 不同腔体长度下的行星齿轮风阻损失Fig.8 Windage losses of planetary gear under different cavity lengths

4 结论

1)减小行星架腔体直径和长度对行星架内部流体的湍流分布产生一定的影响,并随着行星架腔体直径和长度减小,湍流值较大的区域面积减小。

2)减小行星架腔体直径明显抑制行星齿轮风阻损失,导致单个人字齿行星齿轮风阻损失降低276 W。

3)减小行星架腔体长度对抑制风扇驱动齿轮箱行星齿轮风阻损失也具有一定的作用,导致单个人字齿行星齿轮风阻损失降低165 W,同时也降低行星架质量,并可提高行星架的刚度。