车窗纹波防夹标定简介

2020-06-04姚高飞江小朕陈晓霞冯修奇林军昌

姚高飞,江小朕,陈晓霞,冯修奇,林军昌

(众泰汽车工程研究院,浙江 杭州 310018)

早期的汽车普遍采用手摇曲柄的方式使车窗玻璃上升或下降,电动车窗的出现和运用,一方面减轻了驾驶员和乘客的劳动强度,提升了操作方便性和舒适性;另一方面也由于电动车窗的上升速度较快,容易夹伤乘客。为保证乘员安全,中国GB11552—2009和北美 (FMVSS118)以及欧洲(74_60_EEC)都出台了防夹法规,法规要求带有自动上升功能的车窗在发生夹持时,能够回退以解除夹持,并且要求最大夹持力不能超过100N。

1 车窗防夹原理简述

图1为防夹区域示意。当前市面上的车窗防夹类型有霍尔防夹和纹波防夹之分。霍尔防夹以其技术成熟、可靠性高,占据着车窗防夹应用的主导地位。但是随着制造工艺水平的提升、汽车电子技术的不断发展以及整车成本的压力,近年来,纹波防夹技术在市场上的份额也日益增多,其优势也越来越明显。

图1 防夹区域示意图

1)霍尔防夹原理:霍尔防夹是利用在电机内部植入的磁环和霍尔传感器来采集电机转子上产生的霍尔信号 (电机集成霍尔传感器,电机每旋转一周,产生一组方波信号)并分析脉冲的速度和脉冲宽度来实现对车窗运行速度、方向和位置的控制。如图2所示。

图2 霍尔防夹原理图

2)纹波防夹原理:纹波防夹是通过提取电机本身在换向过程中产生的电流纹波来判断和控制电机的位置、转速和步进。电机为普通电机,电机每旋转一周,产生一组纹波信号 (一般8~10组,根据电机转子的对数),纹波的个数与电机转速和换向次数成正比。如图3所示。

图3 纹波防夹原理图

相比霍尔防夹,纹波防夹方案只用到了电机的一般特性,不需要额外的霍尔元件、电机转子上的磁环及连接线束,故整个方案的成本低于霍尔防夹。但对车门总成的精度要求比霍尔防夹高,检测难度也大,故纹波防夹软件的标定工作就显得至关重要。

图4为众泰某项目中所使用的电机在空转时所产生的典型纹波信号。

图4 电机转动纹波图

2 车窗纹波防夹的标定

电动车窗防夹的实现需要考虑两个核心问题:车窗位置的精确判断和夹物力的判断。这就要求对车门系统进行精密的防夹标定并需要考虑整个生命周期内车门系统的恶化所带来的影响。防夹力标定得过小,在颠簸路面、低温环境以及车门系统老化后易出现误防夹。防夹力标定得过大,则容易夹伤人甚至不符合法规要求。本文重点介绍车窗纹波防夹的标定原理及验收方法。

车窗纹波防夹的标定主要分以下几个方面:电机和升降器纹波波形测试、电机热保护标定、车门静态测试标定、路试车动态测试标定、车窗防夹耐久测试验证、对下线车辆小批量抽检波形,最终验收。

2.1 电机、升降器纹波波形测试

对于整车来说,需要整个车门系统能在设计寿命内提供一个稳定、可靠的电机纹波信号。纹波的品质主要由电机决定,其次是车门车窗相关运动机构。车窗升降阻力的突变甚至车窗卡滞,都会使纹波品质变差。所以需要对所使用的电机和升降器进行纹波波形测试以确认是否满足要求。

2.1.1 纹波变化率测试

采用上位机录取电机运行数据,分析在不同电压和温度下,纹波频率的最大值、最小值、100ms内纹波频率和变化率。通常要求电机纹波频率应在100~1600Hz范围内。图5为电机纹波波形图。

图5 电机纹波波形图

2.1.2 纹波振幅测试

利用示波器捕捉采样电阻两端的电机正转和反转的波形,利用光标测试一个完整纹波的峰值,计算出相同的纹波振幅。一般要求电机在无负载情况下运转,纹波电流幅值>0.5A。

2.1.3 纹波畸变测试

利用示波器捕捉采样电阻两端的电机正转和反转的波形,以2.5Hz的采样标准,分析时间不小于100ms,利用FFT(快速傅立叶变换)分析纹波畸变的dB值,如果把频率振幅的主谐波认为是0dB,则其它谐波的振幅必须≤-6dB。如图6所示。

图6 谐波的振幅要求

2.1.4 纹波建立时间测试

将电动车窗上电连续工作运行10个升降循环后,利用示波器捕捉采样电阻两端电机正转和反转的波形,分析电机纹波信号建立的时间。通常要求车窗启动工作后,电机纹波建立的时间应小于20ms。图7为纹波信号建立时间测试。

图7 纹波信号建立时间测试

2.1.5 纹波的一致性测试

在电机运行过程中,还必须保证电机纹波的一致性和稳定性。图8为标准的电机纹波波形。

2.2 电机热保护标定

车窗电机热保护是指车窗电机在长时间运动下,产生热量没有被及时散出,从而影响电机工作甚至烧毁。为避免此情况出现,车窗运行过程中,需要进行电机热量的检测,当检测到热量达到一定限值时,停止电机短时间输出,待热量散失到可控范围内允许电机输出。通过热保护功能来降低车窗电机故障率和提高使用寿命。

图8 标准的电机纹波波形

热保护有硬件热保护和软件热保护之分。硬件热保护是在电机的内部集成了保护器,一旦温度达到开启保护的阀值时,则电机就会停止动作进入保护状态。如果此时车窗触发了防夹,则整个车窗也无法进入防夹反转,所以存在安全隐患。软件热保护是在防夹控制器内部集成了热保护算法,一旦防夹控制器检测到满足进入保护的条件时,就会进入软件热保护状态,停止车窗工作保护电机不被烧毁。在进入软件热保护状态时,如果车窗触发了防夹,则仍然允许进行防夹反转,以保护不会发生夹伤安全事故。

由于采用软件热保护后,电机内部将不带硬件热保护器,故在进行软件热保护标定时需要使用带硬件热保护的电机,用于参考标定热保护限值。

2.2.1 热保护算法

车窗长时间连续输出时,电机会产生大量热量,为避免电机过热烧毁,由防夹控制器执行软件热保护功能。如下为一种比较常用的热保护策略。

物理过程为:车窗动作输出时热量累加,不输出时热量散失。软件算法主要为:车窗电机总输出时间内积累的热量,当电机输出时,时间数累加;不输出时,时间数递减,累加和递减的规律相似于实际电机热量积累和散热的规律。

2.2.1.1 正常模式

电机每输出一定时间如100ms时,热量值自加1,每停止输出一段时间如300ms时,热量值自减1;当时间计数值大于500进入热保护 (具体数据需视标定情况而定)。图9为典型热量变化趋势图。

图9 典型热量变化趋势图

2.2.1.2 热保护模式

当车窗进入软件热保护模式时,防夹控制器会禁用某些功能,比如屏蔽车窗升降开关输入信号、允许当前正在执行的自动升/降窗动作完成、允许防夹反转等。

在热保护模式下仍会进行热量的计算,当热量达到一定阀值时,将退出热保护模式。图10为热保护状态图。

图10 热保护状态图

2.2.1.3 热量累积和耗散时间比的确定

电机热保护的标定需要根据热量累积和耗散的时间比例(1:X)的关系进行循环测试,测试热量累积和耗散的时间比例是否合理。

2.2.1.4 热保护时间计数值的确定测试

根据热量累积和耗散的时间比例关系进行循环测试,在50℃的测试环境中循环测试一定数量,比如700次,获取最大温升的情况后 (测试环境最为恶劣),让电机持续工作,观察电机多长时间进入热保护,该时间值作为热保护时间计数值。

2.2.1.5 热保护策略参数的取消

分别在低温、常温和高温环境下连续测试一定的循环数,如700次,再让车窗持续工作N秒,观察电机是否进入热保护,以及热保护取消后,电机动作是否正常。

2.3 车门静态测试标定

对车门状态确认完毕后,需要对防夹力、防夹反转距离、防夹区域进行测试标定。

2.3.1 车门系统阻力测试

车窗上电运行后,利用示波器捕捉采样电阻两端电机正反转的波形,分析车门系统阻力在各种电压和温度下的变化情况。

从图11可以看出,在常温下,车门系统阻力相对平稳。而图12中,在低温-35℃下车窗阻力有较大的突变。

图11 常温下的车门系统阻力

图12 低温-35℃下的车门系统阻力

若车门状态太差,系统阻力过大,将无法满足标定要求,需要改善车门的精度。

2.3.2 车门防夹力测试标定

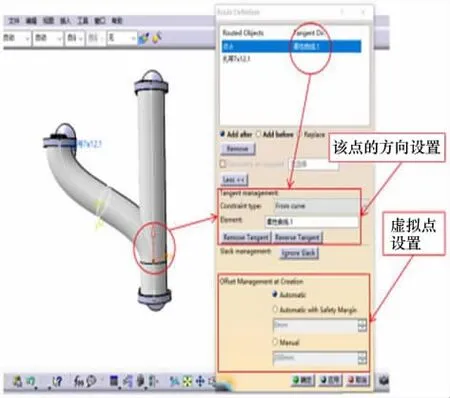

分别在不同电压、温度下将测力传感器安装在柱体A、B(前门)或者柱体B、C(后门)之间均匀选取3点作为测试点 (图13),将测力装置安装在车窗玻璃上,测试在各个测试点上的防夹力。自动控制玻璃上升,在出现防夹后读取防夹力数值,每个测试点测试3次,计算防夹力平均值。平均值即为车窗玻璃升降的防夹力。

图13 防夹力测试点

标定过程中,测试的任何一次防夹力都不能大于100N。每次测量后需要冷却一定时间后再进行下一次测量。

表1为众泰某项目中在低温-35℃下测得的一组防夹力数据。

表1 -35℃测得的防夹力值

2.3.3 防夹反转距离测试标定针对每个测试点当发生防夹时,需反转到以下位置之一。允许穿过开口放置直径200mm的半刚性柱状试验棒的位置,比开始回缩时的位置至少多开100mm的位置。

按以上方法测试,会存在因为障碍物高度及玻璃位置原因出现测试不到的点,这些点不计入评判项 (如前门玻璃前端、后门玻璃剪刀角)。

测试点为车窗的前端、中端、后端,针对每个测试点当发生防夹时,在防夹区域检测到防夹发生,防夹控制器驱动车窗反转一定距离或降到底。

2.3.4 防夹区域测试标定

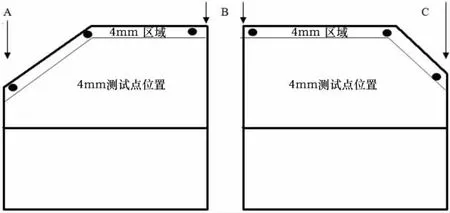

按照GB 11552—2009《乘用车内部突出物》中要求进行防夹区域试验。

1)4mm防夹区域试验 (图14):将一个直径为3mm的圆柱型杆棒,在柱体A到B(前门)3点或柱体B到C(后门)3点均匀选取作为测试点,将杆棒放置在测试点上,验证此时是否具有防夹功能。

图14 防夹区域测试点

2)200mm防夹区域试验:将一个直径为200mm的圆柱型杆棒,在柱体A到B(前门)3点或柱体B到C(后门)3点均匀选取作为测试点,每个测试点测试5次。将杆棒放置在测试点上,验证此时是否具有防夹功能。对防夹区域的测试是为了验证在此区域内防夹功能的有效性。

2.4 车辆动态测试标定

为验证实车在不同工况路段防夹功能的工作状态,需要搭载路试车进行动态测试验证。

2.4.1 高速路段测试标定

整车在高速行驶时 (如120km/h)正常操作车窗进行升降。车窗玻璃上升到顶,下降到底为一个循环,每个车窗测试10个循环,4个车窗依次升降,不出现误防夹现象,同时在最高时速时需测试防夹功能,要求防夹功能正常。表2为高速路况动态标定。

表2 高速路况动态标定

2.4.2 强化路况测试标定

整车在各种强化路段行驶的同时操作车窗玻璃升降。玻璃上升到顶,下降到底为一个循环,4个玻璃同时升降,只允许出现1次误防夹现象。如超出次数,则需要对软件算法进行力的补偿。

从图15可以看出,在强化路段,车门系统阻力抖动较大。①为车窗上升、下降的阻力加速度;②为车窗位置;纵坐标的0为车窗顶部位置。表3为强化路况动态标定。

图15 强化路段车窗阻力波形

表3 强化路况动态标定

2.5 车窗防夹耐久测试验证

在不同的温度下 (室温、85℃、-35℃),对车窗防夹力和防夹区域进行耐久循环。考虑前后车门的使用频率,通常前门的耐久次数要高于后门,一般前门为30000个循环升降,后门为20000个循环升降。

表4为众泰某项目在-35℃、测试电压13.5V下耐久测试4000次循环的数据。

表4 低温车窗防夹耐久测试

2.6 小批量波形抽检及最终验收

由于防夹的标定工作非常复杂,故只对前、后、左、右4个门的一组样本进行数据的采集标定。当防夹标定工作完成以后,考虑车门总成的一致性,通常需要对下线车辆进行小批量波形的抽检,以确认批量产品的一致性,确保整车防夹的批量性能符合要求。

如批量验收时,车门总成的波形与标定时差异较大,视具体情况确认是否需要重新进行标定。

3 结束语

综上所述,车窗纹波防夹的软件标定工作周期长、工作量大,同时车门总成的精度、升降器的性能、电机的性能以及产品的一致性问题都将直接影响标定的结果。本文对于车窗纹波防夹的软件标定工作给出了一个参照的思路和方向。